一种可快速退浆的水溶性浆料的制作方法

1.本发明属于聚酯浆料技术领域,特别涉及一种可快速退浆的水溶性浆料。

背景技术:

2.当前纺织奖料为变性淀粉、pva、丙烯酸酯类浆料三足鼎立之势,但各自的缺点也很明显。三大浆料对含高比例涤纶的涤棉混纺织物上浆效果都不理想。pva对涤纶纤维的粘附性不足,易结皮且存在环保问题,聚丙烯酸酯浆料易热再粘,且对涤纶等高疏水性纤维的粘附力仍显不足,淀粉浆料只能对棉纤维有较好的粘附作用。

3.授权公告号为cn 104988733 b的中国发明专利公开了fdy长丝上浆喷水织造用水溶性聚酯浆料及其制备方法,是由回收聚酯、乙二醇、间苯二甲酸

‑5‑

磺酸盐或其衍生物、间苯二甲酸、其它二元醇、催化剂、无机助剂、重均分子量600~10000的聚醚经醇解、共聚、冷却、破碎制得。

4.水溶性聚酯与涤纶纤维分子结构相近,因而对涤纶纤维具有优异的粘附性能,采用水溶性聚酯作为浆料,可大幅提高涤纶的浆纱性能,但是尽管水溶性聚酯浆料在热水中即可溶解,但聚酯浆料与涤纶之间粘附力较大,会导致退浆困难。

技术实现要素:

5.本发明的目的是提供一种可快速退浆的水溶性浆料,具有制备的聚酯浆料粘性适中,容易上浆,生成的浆膜柔韧性好,在碱性溶液中可快速退浆,退浆彻底的效果。

6.2.本发明的上述技术目的是通过以下技术方案得以实现的:包括如下步骤,按质量份计:

7.s1、醇解:将回收聚酯100份、乙二醇35~45份投入酯化釜内常温常压混合20~40min后,升温至220~240℃进行预醇解30~60min;

8.s2、打浆:将间苯二甲酸五磺酸钠8~10份、间苯二甲酸5.5~18份、醋酸锌、硬脂酸5~8份和步骤s1中的醇解液在酯化釜中进行打浆混合10~20min;

9.s3、酯化:将酯化釜内温度控制在240~260℃,酯化2

‑

3.5h,生成对苯二甲酸乙二醇酯;

10.s4、过滤:过滤器升温到250~270℃,将酯化釜内的酯化液过滤除去不溶物和低聚物后,滤液倒入聚合釜中;

11.s5、聚合:向聚合釜中添加2.5~5份聚醚,在真空度为≤100pa,温度为270~275℃,聚合时间在3~3.5h的条件下进行聚合,得到水溶性聚酯浆料熔体;

12.s6、切粒:采用高纯氮气对聚合釜内解除真空并充压到0.2mpa,打开底阀,将聚合物成股喷出,采用≤25℃的水冷却形成条形聚合物后,采用切粒机切成粒径为2.5mm的聚酯颗粒;

13.s7、打包:将聚酯颗粒脱水、烘干后打包。

14.本发明的进一步设置为:所述步骤s2中,酯化釜内还添加有二甘醇2~5份、1~6份

聚乙二醇600、己二酸1~3份、防醚剂0.1~0.5份。

15.本发明的进一步设置为:所述步骤s2中,酯化釜内还添加有乙二醇2~5份,1~6份聚醚二醇400、聚酯多元醇1~3份,防醚剂0.1~0.5份。

16.本发明的进一步设置为:所述二甘醇在酯化2~2.5h后添加。

17.本发明的进一步设置为:所述步骤s2中还添加有二羟甲基丁酸。

18.本发明的进一步设置为:所述步骤s5中添加有聚合催化剂,所述聚合催化剂为乙二醇锑或三氧化二钛。

19.本发明的进一步设置为:所述步骤s5中添加有甲基丙烯酸十八酯2~5份。

20.本发明的有益效果是:

21.1.在酯化前先进行预醇解,可将回收聚酯部分分解,然后再进行酯化反应,可缩短酯化时间,从而减少酯化过程中二甘醇副产物的生成。

22.2.硬脂酸与回收聚酯、乙二醇等经过酯化、聚合反应后,可在聚酯浆料的分子链上引入硬脂酸酯基团,硬脂酸酯基团可增加聚酯浆料的粘度,使聚酯浆料更容易上浆;在采用碱性退浆液进行退浆的过程中,硬脂酸酯基团容易水解生成大量羟基,使聚酯浆料与涤纶之间的发生排斥,有利于快速退浆;硬脂酸与乙二醇还会生成乙二醇单硬脂酸酯,混合在聚酯浆料中的乙二醇单硬脂酸酯对聚酯浆料有分散作用,在退浆时可避免涤纶再次被沾污。

23.3.在酯化过程中必须控制二甘醇的产生量,避免二甘醇过量导致聚酯浆料性能变差,但是适量的二甘醇可增加聚酯浆料的柔性,提高涤纶上浆后形成的浆膜的柔韧性,避免浆膜断裂;由于回收聚酯成分较复杂,因此在酯化过程中采用缩短酯化时间、降低酯化温度、添加抑制剂的方法对二甘醇的产生量进行抑制,然后在根据不同的工况添加适量的二甘醇,可对聚酯浆料中的二甘醇含量进行调控,可保证产品的稳定性。

24.4.在酯化反应进行2~2.5h后再添加二甘醇,一方面可抑制后续的醚化副反应,另一方面,二甘醇沸点较低,在酯化后期添加可避免二甘醇蒸发,可使聚酯浆料中的二甘醇含量保持稳定。

25.5.二羟甲基丁酸中既含有羟基又含有羧基,可促进脂肪酸与聚酯浆料的结合,在退浆时,硬脂酸酯基团从涤纶上脱离后可将聚酯浆料分子链带出,进一步增强退浆效果,且二羟甲基丁酸水溶性良好,不会对聚酯浆料的水溶性造成影响。

26.6.在聚合过程中添加甲基丙烯酸十八酯与聚酯浆料发生共聚,在聚酯浆料中引入羧基,在碱性退浆液中,羧基离子化,可增加聚酯浆料的水溶性,且羧基离子化过程中,与涤纶沾附的分子链断裂,可使聚酯浆料与涤纶快速脱离,可提高聚酯浆料的退浆效率。

具体实施方式

27.下面将对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.s1、醇解:将回收聚酯100份、乙二醇45份投入酯化釜内常温常压混合20~40min后,升温至220℃进行预醇解30~60min;

30.s2、打浆:将间苯二甲酸五磺酸钠10份、间苯二甲酸5.5份、醋酸锌、硬脂酸8份、二

羟甲基丁酸5份、6份聚乙二醇600、己二酸1份、防醚剂0.5份和步骤s1中的醇解液在酯化釜中进行打浆混合10min;

31.s3、酯化:将酯化釜内温度控制在260℃,酯化2h,生成对苯二甲酸乙二醇酯,在酯化2h后添加二甘醇5份;

32.s4、过滤:过滤器升温到250℃,将酯化釜内的酯化液过滤除去不溶物和低聚物后,滤液倒入聚合釜中;

33.s5、聚合:向聚合釜中添加5份聚醚、乙二醇锑、甲基丙烯酸十八酯2份,在真空度为≤100pa,温度为275℃,聚合时间在3h的条件下进行聚合,得到水溶性聚酯浆料熔体;

34.s6、切粒:采用高纯氮气对聚合釜内解除真空并充压到0.2mpa,打开底阀,将聚合物成股喷出,采用≤25℃的水冷却形成条形聚合物后,采用切粒机切成粒径为2.5mm的聚酯颗粒;

35.s7、打包:将聚酯颗粒脱水、烘干后打包。

36.实施例2

37.s1、醇解:将回收聚酯100份、乙二醇35份投入酯化釜内常温常压混合40min后,升温至220℃进行预醇解60min;

38.s2、打浆:将间苯二甲酸五磺酸钠8份、间苯二甲酸18份、醋酸锌、硬脂酸5份、二羟甲基丁酸8份、乙二醇2份,6份聚醚二醇400、聚酯多元醇1份,防醚剂0.5份和步骤s1中的醇解液在酯化釜中进行打浆混合10min;

39.s3、酯化:将酯化釜内温度控制在260℃,酯化2h,生成对苯二甲酸乙二醇酯;

40.s4、过滤:过滤器升温到270℃,将酯化釜内的酯化液过滤除去不溶物和低聚物后,滤液倒入聚合釜中;

41.s5、聚合:向聚合釜中添加2.5份聚醚、三氧化二钛、甲基丙烯酸十八酯5份,在真空度为≤100pa,温度为270℃,聚合时间在3.5h的条件下进行聚合,得到水溶性聚酯浆料熔体;

42.s6、切粒:采用高纯氮气对聚合釜内解除真空并充压到0.2mpa,打开底阀,将聚合物成股喷出,采用≤25℃的水冷却形成条形聚合物后,采用切粒机切成粒径为2.5mm的聚酯颗粒;

43.s7、打包:将聚酯颗粒脱水、烘干后打包。

44.实施例3

45.s1、醇解:将回收聚酯100份、乙二醇40份投入酯化釜内常温常压混合30min后,升温至230℃进行预醇解45min;

46.s2、打浆:将间苯二甲酸五磺酸钠19份、间苯二甲酸12份、醋酸锌、硬脂酸6.5份、二羟甲基丁酸6.5份、3.5份聚乙二醇600、己二酸2份、防醚剂0.3份和步骤s1中的醇解液在酯化釜中进行打浆混合15min;

47.s3、酯化:将酯化釜内温度控制在250℃,酯化2.8h,生成对苯二甲酸乙二醇酯,在酯化1.5h后添加二甘醇3.5份;

48.s4、过滤:过滤器升温到260℃,将酯化釜内的酯化液过滤除去不溶物和低聚物后,滤液倒入聚合釜中;

49.s5、聚合:向聚合釜中添加3.7份聚醚、乙二醇锑、甲基丙烯酸十八酯3.5份,在真空

度为≤100pa,温度为273℃,聚合时间在3.2h的条件下进行聚合,得到水溶性聚酯浆料熔体;

50.s6、切粒:采用高纯氮气对聚合釜内解除真空并充压到0.2mpa,打开底阀,将聚合物成股喷出,采用≤25℃的水冷却形成条形聚合物后,采用切粒机切成粒径为2.5mm的聚酯颗粒;

51.s7、打包:将聚酯颗粒脱水、烘干后打包。

52.实施例4

53.实施例4与实施例3的不同之处在于步骤s2中没有添加二羟甲基丁酸。

54.实施例5

55.实施例4与实施例3的不同之处在于步骤s2中没有添加二羟甲基丁酸和脂肪酸。

56.实施例6

57.实施例6与实施例3的不同之处在于步骤s5中没有添加甲基丙烯酸十八酯。

58.对比例

59.s1、醇解:将回收聚酯100份、乙二醇40份投入酯化釜内常温常压混合30min后,升温至230℃进行预醇解45min;

60.s2、打浆:将间苯二甲酸五磺酸钠19份、间苯二甲酸12份、醋酸锌、二甘醇3.5份、3.5份聚乙二醇600、己二酸2份、防醚剂0.3份和步骤s1中的醇解液在酯化釜中进行打浆混合15min;

61.s3、酯化:将酯化釜内温度控制在250℃,酯化2.8h,生成对苯二甲酸乙二醇酯;

62.s4、过滤:过滤器升温到260℃,将酯化釜内的酯化液过滤除去不溶物和低聚物后,滤液倒入聚合釜中;

63.s5、聚合:向聚合釜中添加3.7份聚醚、乙二醇锑,在真空度为≤100pa,温度为273℃,聚合时间在3.2h的条件下进行聚合,得到水溶性聚酯浆料熔体;

64.s6、切粒:采用高纯氮气对聚合釜内解除真空并充压到0.2mpa,打开底阀,将聚合物成股喷出,采用≤25℃的水冷却形成条形聚合物后,采用切粒机切成粒径为2.5mm的聚酯颗粒;

65.s7、打包:将聚酯颗粒脱水、烘干后打包。

66.试验方法

67.按实施例1

‑

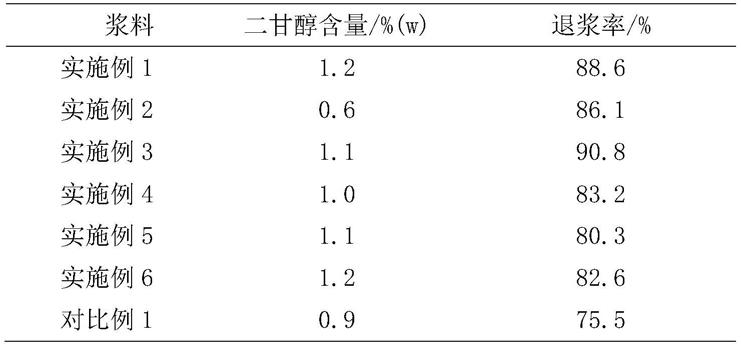

6和对比例的步骤进行试验,制备水溶性聚酯浆料,对聚酯浆料中的二甘醇含量进行检测,并采用制备的聚酯浆料对纱线进行上浆后,采用碱退浆工艺对水溶性聚酯浆料的退浆率进行检测,二甘醇含量和退浆率在表1中列出。

68.退浆方法:采用纯碱0.5g/l,非离子洗涤剂2g/l,在恒温水浴锅中加热至90℃,然后将上浆的纱线浸入退浆液中保温10min,取出纱线晾干测退浆率:

69.退浆率=(退浆前织物浆料

‑

退浆后织物浆料)/退浆前织物浆料。

70.表1各实施例及对比例的二甘醇含量及退浆率

[0071][0072]

通过表1的实验结果可知,实施例1、3的二甘醇含量高于实施例2,说明预醇解可有效降低二甘醇的产生量,实施例1、实施例3

‑

6中二甘醇含量较为稳定,说明预醇解与酯化后期添加二甘醇的方法可得到精确控制聚酯浆料中二甘醇的含量;实施例1

‑

3中的退浆率高于其他实施例,说明原料内添加二羟甲基丁酸、硬脂酸、甲基丙烯酸十八酯可明显提高纱线的退浆率,实施例1

‑

3中的工艺参数适应性的调整,能取得更优的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1