一种低寡聚体羟基蛋氨酸金属螯合物的制备方法与流程

1.本发明涉及有机化络合物制备技术领域,尤其涉及一种低寡聚体羟基蛋氨酸金属螯合物的制备方法。

背景技术:

2.蛋氨酸系列螯合物是将动物生长必须的微量元素与蛋氨酸作用生成螯合态的化合物,是一种接近于动物体内天然形态的微量元素补充剂。与无机盐相比,具有良好的化学稳定性和生化稳定性,是一种理想的高效饲料添加剂。

3.羟基蛋氨酸螯合锌、羟基蛋氨酸螯合铜和羟基蛋氨酸钙是一种用作动物体补充的必须氨基酸蛋氨酸和钙铜锌元素的优质营养剂,由液体蛋氨酸分别与钙盐、铜盐、锌盐按2:1摩尔比反应制得。根据羟基蛋氨酸螯合锌、铜和钙产品中羟基蛋氨酸的化学状态为单体还是单体、二聚体与多聚体的混合物,可粗略区分产品品质高低,羟基蛋氨酸中寡聚体主要成分结构式如图1所示。大多数饲料级的液体蛋氨酸钙及螯合锌、螯合铜多为羟基蛋氨酸单体与多聚体混合物的螯合产品,这样的产品多由商品级羟基蛋氨酸直接与锌盐、铜盐、钙盐反应,在物理设备和辅助试剂等帮助下得到物理分布均匀的产品,实际情况具有不同程度的原料夹带、产品质量不稳定、实际利用率不高等问题,且由于羟基蛋氨酸多聚体存在,产品多带明显黄棕色。而用作食品级、医药级的羟基蛋氨酸螯合锌、羟基蛋氨酸螯合铜和羟基蛋氨酸钙则为高度均匀的单体羟基蛋氨酸螯合产品,但目前公布的制备工艺均较为复杂,存在收率过低、成本过高、不清洁环保等影响工业化应用的问题。

4.中国专利cn103641757公布了d,l

‑2‑

羟基

‑‑4‑

甲硫基丁腈在碱催化下水解为d,l

‑2‑

羟基

‑‑4‑

甲硫基丁酸盐,再与可溶性钙盐反应制备d,l

‑2‑

羟基

‑‑4‑

甲硫基丁酸钙,该法存在副产大量的无机盐废水,产品无法完全取出造成收率下降,以及副产无机盐容易夹带入产品,影响产品质量的问题。

5.中国专利cn102399176公布了d,l

‑2‑

羟基

‑‑4‑

甲硫基丁腈在浓盐酸下水解,用30%naoh中和后结晶出d,l

‑2‑

羟基

‑‑4‑

甲硫基丁酰铵,酰铵与过量氢氧化钙反应制备d,l

‑2‑

羟基

‑‑4‑

甲硫基丁酸钙;中国专利cn101348451公布了d,l

‑2‑

羟基

‑‑4‑

甲硫基丁酸在硫酸或苯磺酸催化下与醇反应成酯,所得酯再与氧化钙水解制备d,l

‑2‑

羟基

‑‑4‑

甲硫基丁酸钙。这些方法以羟基蛋氨酸酰铵或酯的形式与氧化钙或氢氧化钙反应,要彻底完全反应存在一定困难,且产生了不可循环的无机盐或催化剂。

6.中国专利cn1235878公布了以液体蛋氨酸与氧化锌水溶液按摩尔比1:1在80~90℃、ph=6~8下反应制备碱性液体蛋氨酸锌。该法简单直接,无副产盐,较为清洁高效,然而仍未解决液体蛋氨酸中多聚体对产品反应及最终质量影响的问题,并且液体蛋氨酸与氧化锌按摩尔比1:1制得的为液体蛋氨酸羟基、羧基与锌形成的五元环配合物,这种配合物络合强度较低。

7.综上,目前根据羟基蛋氨酸螯合锌和钙的制备技术有以下缺点:一是液体蛋氨酸原料中含寡聚体造成产物品质不高,如金属元素含量偏低或夹带金属原料盐;二是通过转

化其他中间产物纯化羟基蛋氨酸,存在工艺复杂、收率低、成本高,且大多副产大量盐及废水;三是单分子形成羟基蛋氨酸配合物产物结构不够稳定。

技术实现要素:

8.有鉴于此,本发明的目的是提供一种低寡聚体羟基蛋氨酸金属螯合物的制备方法,使用该制备方法可得到高纯度的单体羟基蛋氨酸金属螯合物,消除了二聚体、多聚体对产品质量影响,且整个过程氨被使用和回收,不产生多余副产物,清洁可持续,工艺简单紧凑,具有较高的产物收率。

9.本发明通过以下技术手段解决上述技术问题:

10.一种低寡聚体羟基蛋氨酸金属螯合物的制备方法,所述制备方法是将羟基蛋氨酸稀释后在氨作用下水解中和反应,生成羟基蛋氨酸寡聚体含量低于1w%的单体羟基蛋氨酸铵盐溶液,所述单体羟基蛋氨酸铵盐溶液再与金属化合物反应生成羟基蛋氨酸金属螯合物。

11.作为优选的,所述制备方法包括以下步骤:

12.s1.将高浓度羟基蛋氨酸稀释后加氨,于温度160~200℃条件下水解中和反应45~60min,随后降温排除氨气,得到单体羟基蛋氨酸铵盐反应料液;

13.s2.向s1步骤反应得到的反应料液加入金属化合物,控温70~105℃反应90~150min后,搅拌自然冷却,得到羟基蛋氨酸金属螯合物悬浮液;

14.s3.抽滤羟基蛋氨酸金属螯合物悬浮液,得到固体和母液,固体用蒸馏水洗涤后,洗涤得到的滤液与母液合并,洗涤后的固体烘干,得到羟基蛋氨酸金属螯合物产品。

15.作为优选的,所述高浓度羟基蛋氨酸稀释后加氨的操作为向高浓度羟基蛋氨酸中加氨水,或者向高浓度羟基蛋氨酸中加水稀释,于密闭环境中通入氨气;所述羟基蛋氨酸稀释浓度为20%~50%。

16.作为优选的,所述s1步骤中氨与羟基蛋氨酸投料摩尔比为4~10:1。

17.作为优选的,所述所述高浓度羟基蛋氨酸为88wt%商品级羟基蛋氨酸或浓度为88~100wt%羟基蛋氨酸浓缩液,其中硫酸铵盐低于0.6%。

18.作为优选的,所述金属化合物为金属化合物为锌、铜、镁、钙的氧化物或氢氧化物中的一种。

19.作为优选的,所述s2步骤中,金属化合物的加入量应满足金属离子与羟基蛋氨酸的摩尔比为1:1.9~2.1,且s2步骤的反应体系中金属离子与游离态氨的摩尔比为1:4~6,以便于金属化合物可与氨形成可溶的配合物,进而有助于羟基蛋氨酸盐与金属离子反应生成蛋氨酸螯合物。如生成羟基蛋氨酸螯合锌的反应体系中氨与氧化锌发生如下反应:

20.zno+nh3·

h2o

→

zn(nh3)4(oh)2+h2o

21.作为优选的,所述s3步骤的滤液与母液合并后可用于s1步骤高浓度羟基蛋氨酸稀释。

22.作为优选的,所述水解中和反应在反应釜中进行,所述反应釜为304、304l、316、316l、含锆材的316材质高压反应釜中的一种,且水解中和反应过程控制压力为0.8~1.8mpa。

23.作为优选的,所述水解中和反应后排除的氨气进行回收,可用于下批次羟基蛋氨

酸水解中和反应中。

24.本发明使用商品级羟基蛋氨酸作为主要原料,由于商品级羟基蛋氨酸工艺成熟产量大,且无机盐和外源性有机杂质含量较低,是最经济的高纯度羟基蛋氨酸来源,直接使用商品级羟基蛋氨酸合成金属螯合物和钙盐,具有原料易得,成本较低的优势,有助于产品的广泛运用。

25.本发明采用了易分离可循环利用的氨作为水解羟基蛋氨酸寡聚体的碱,得到含有游离氨的单体的液体蛋氨酸铵盐溶液,其中寡聚体含量低于1%,有效降低了反应体系中羟基蛋氨酸寡聚体的干扰,低寡聚体的羟基蛋氨酸与金属盐或钙盐合成得到羟基蛋氨酸金属螯合物或钙盐具有产物纯度高、收率高、色度均匀、流动性好、结构稳定等优点。

26.本发明中的氨和结晶母液实现循环利用,几乎无三废产生,特别地,氨除了在羟基蛋氨酸水解寡聚体中起水解剂作用,得到的低寡聚体羟基蛋氨酸铵盐溶液中的过量游离氨可与金属盐生产可溶性配合物,大大促进螯合反应过程,也防止了反应过慢金属盐原料与析出产品出现裹挟夹带的现象,起到了有效的催化作用,同时可从体系中有效分离,无碱盐残留,有助于提高产品品质。

27.此外特别意外的效果是,存在氨的反应体系相较同等无氨的常规体系可以得到粒度更均匀、颜色更一致、分散性更好的固体产品,这不仅在氨具有络合分散助溶作用的zn、cu等金属离子的羟基蛋氨酸螯合物上明显,也在不具络合作用的ca、mg金属离子的羟基蛋氨酸产品上也具有类似效果。

28.本发明使用水作溶剂,不需使用有机溶剂和醇类原料,工艺简单,生产成本较低;且适用于多种羟基蛋氨酸螯合产品,有利于弹性生产。

附图说明

29.图1为羟基蛋氨酸中寡聚体主要成分的结构式。

具体实施方式

30.下面将通过具体实施方式对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明的低寡聚体羟基蛋氨酸金属螯合物的制备方法如下:

32.s1.将高浓度羟基蛋氨酸稀释后加氨,于温度160~200℃条件下水解中和反应45~60min,随后降温排除氨气,得到单体羟基蛋氨酸铵盐反应料液,排除的氨气回收可用于下批次羟基蛋氨酸水解中和反应中;

33.s2.向s1步骤反应得到的反应料液加入金属化合物,控温70~105℃反应90~150min后,搅拌自然冷却,得到羟基蛋氨酸金属螯合物悬浮液,此步骤中,金属化合物的加入量应满足金属离子与羟基蛋氨酸的摩尔比为1:1.9~2.1,反应体系中金属离子与游离态氨的摩尔比应满足1:4~6,若是反应体系中的游离态氨低于金属离子4倍摩尔量,需按需求量加入氨水或氨气补足;

34.s3.抽滤羟基蛋氨酸金属螯合物悬浮液,得到固体和母液,固体用蒸馏水洗涤后,

洗涤得到的滤液与母液合并,洗涤后的固体烘干,得到羟基蛋氨酸金属螯合物产品。

35.需要说明的是,本发明的羟基蛋氨酸金属螯合物为羟基蛋氨酸螯合锌、羟基蛋氨酸螯合铜、羟基蛋氨酸钙中的一种,与单体羟基蛋氨酸铵盐进行反应的金属化合物为金属化合物为锌、铜、镁、钙的氧化物或氢氧化物中的一种,本发明中选用氧化锌、氧化铜、氧化镁、氧化钙进行举例说明。本发明使用的所述高浓度羟基蛋氨酸为88wt%商品级羟基蛋氨酸或浓度为88~100wt%羟基蛋氨酸浓缩液,其中硫酸铵盐低于0.6%,以下以浓度为88wt%商品级羟基蛋氨酸为例进行实验操作说明。本发明中与羟基蛋氨酸进行水解中和反应的氨为液氨、浓氨水(20~30w%)或氨气中的任意一种或多种,以下实施例选用氨气和浓度为30w%的氨水进行举例说明。本发明的水解中和反应在反应釜中进行,其中的反应釜为304、304l、316、316l、含锆材的316材质高压反应釜中的一种,且水解中和反应需控制压力为0.8~1.8mpa,以下实施例以316材质的高压反应釜控制压力为1.2mpa进行实验操作说明。

36.图1为羟基蛋氨酸中寡聚体主要成分的结构式。

37.本发明中的低寡聚体羟基蛋氨酸水解实验的操作如下:

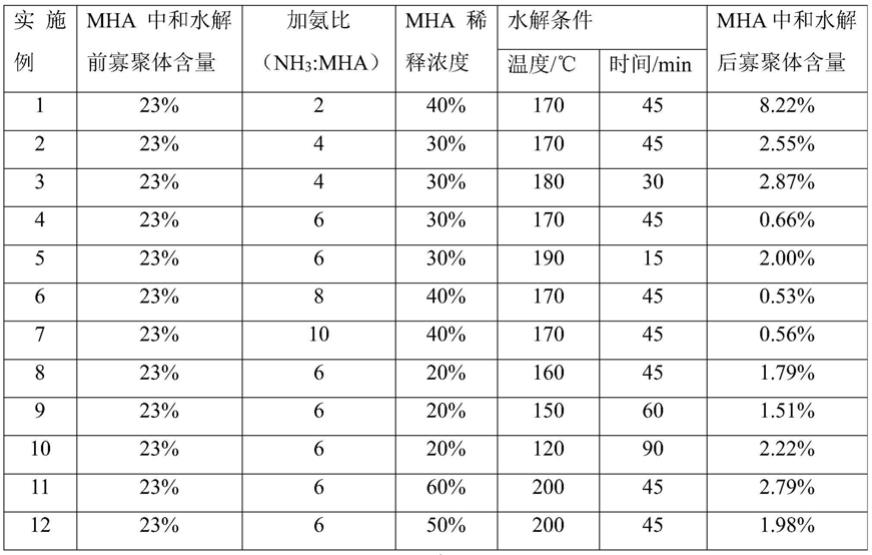

38.称取一定量的商品级含量为88w%的羟基蛋氨酸(mha)与一定比例的氨混合,并用水稀释到羟基蛋氨酸的浓度为20~60%后,在120~200℃内不同温度条件下中水解30~60min后,使用高效液相色谱对中和水解前和水解后mha中的寡聚体含量进行检测。实施例1~12按照上述方法以及表1的数据进行了低寡聚体羟基蛋氨酸水解实验,各实施例具体的工艺条件及实验结果如表1所示:

[0039][0040]

表1

[0041]

需要说明的是,表1中的加氨比即氨与羟基蛋氨酸投料摩尔比。实施例1~12的实验结果数据表明,中和水解后mha中的寡聚体含量与水解时加氨比、mha稀释浓度、水解温度和时间均有一定关系,优选的水解条件为加氨比4~10,mha稀释浓度应低于50%,水解温度160~200℃,水解时间45~60min。

[0042]

在实施例1~12的基础上,本发明进行了低寡聚体羟基蛋氨酸金属螯合物的制备,具体的制备方法如下:

[0043]

实施例13

[0044]

分别称取商品级88w%羟基蛋氨酸256.8g与510g氨水(30wt%浓度)混合,将得到的混合料液转入1l高压釜(316材质)中,密闭高压釜,升压至1.2mpa,在170℃条件下水解中和反应45min,反应结束停止加热,降温至40~60℃,此实施例降温至45℃左右,打开排气阀,多余氨气随压力气体排于带冷凝的回收瓶中回收,回收的氨气可以用于下批次羟基蛋氨酸水解中和反应中。开釜取样,得到反应料液,反应料液中含有单体羟基蛋氨酸铵盐,检测其羟基蛋氨酸寡聚体的质量百分比为0.66%。

[0045]

称量以上反应料液计658g转入带搅拌的1l四口烧瓶中,取样检测游离氨为10.24%,将61g氧化锌(氨:氧化锌=5.28:1)转入四口烧瓶,开启搅拌,控温70℃反应90min,为加快氨气移除,30min后加上少许真空。反应时间到后停止加热,搅拌自然冷却,体系由微棕色澄清逐渐析出大量白色晶体。降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并得468.3g。洗涤后的固体烘干得均匀白色粉末状固体268.3g,检测其羟基蛋氨酸螯合锌含量:99.5%,单次收率以锌计:98.55%,以羟基蛋氨酸计收率:97.68%。

[0046]

对比实施例1

[0047]

取商品级88w%羟基蛋氨酸256.8g与510g水混合,转入带搅拌的1l四口烧瓶,搅拌均匀后,将61g氧化锌转入四口烧瓶,控温70℃反应90min,反应时间到后停止加热,搅拌自然冷却,体系由微棕色澄清逐渐析出大量白色晶体。降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并得497.5g。洗涤后的固体烘干得类白色粉末状固体261.7g,分析其羟基蛋氨酸螯合锌含量:99.2%,单次收率以锌计:96.55%,以羟基蛋氨酸计收率:94.68%。

[0048]

实施例14

[0049]

分别称取含量88wt%商品级羟基蛋氨酸257g与510g氨水(30wt%浓度)混合,将得到的混合料液转入1l高压釜(316材质)中,密闭高压釜,升压至1.2mpa,在160℃温度下水解中和反应60min;反应结束停止加热,降温至40~60℃,此实施例降温至50℃左右,打开排气阀,多余氨气排至带冷凝的回收瓶回收,开釜取样,得到反应料液,反应料液中含有单体羟基蛋氨酸铵盐,检测其羟基蛋氨酸寡聚体含量,未检出。

[0050]

将以上反应料液共计692.1g转入带搅拌的1l四口烧瓶,取样检测游离氨为9.88w%,加入61g氧化锌(氨:氧化锌=5.36:1),开启搅拌,控温105℃反应30min,为加快氨气移除,30min后加上少许真空,同时控制温度为85℃,继续脱氨60min,反应时间到后停止加热,搅拌自然冷却,体系由微棕色澄清逐渐析出大量白色晶体。降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得367.4g合并母液。洗涤后的固体烘干得白色粉末状固体266.6g,分析其羟基蛋氨酸螯合锌含量:99.7%,单次收率以锌计:97.92%,以羟基蛋氨酸计收率:96.29%。

[0051]

对比实施例2

[0052]

分别称取含量88wt%商品级羟基蛋氨酸257g与510g水混合,将以上料液共计767g转入带搅拌的1l四口烧瓶,加入61g氧化锌,开启搅拌,控温105℃反应30min,为加快氨气移

除,30min后温度控制为85℃继续反应60min,反应时间到后停止加热,搅拌自然冷却,体系由棕色澄清逐渐析出大量白色晶体。降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并得347.6g。固体烘干得类白色粉末状且有少量棕色小颗粒的固体266.6g,分析其羟基蛋氨酸螯合锌含量:99.1%,单次收率以锌计:96.27%,以羟基蛋氨酸计收率:96.05%。

[0053]

实施例15

[0054]

分别称取含量88wt%商品级羟基蛋氨酸245.6g与实施例14的合并母液295.4g混合,检测稀释混合料液中羟基蛋氨酸浓度为40wt%,将上述料液转入1l高压釜(316材质),密闭高压釜,升压至1.2mpa,通入9mol氨气后,在170℃下水解中和45min;反应结束停止加热,降温至40~60℃,此实施例降温至45℃左右,打开排气阀,多余氨气排至带冷凝的回收瓶回收,开釜取样,得到反应料液,反应料液中含有单体羟基蛋氨酸铵盐,检测其羟基蛋氨酸寡聚体的质量百分比为0.78%。

[0055]

将以上反应料液计458.4g转入带搅拌的1l四口烧瓶,取样检测游离氨为12.25%,加入61g氧化锌(氨:氧化锌=4.4:1),开启搅拌,控温85℃反应120min,为加快氨气移除,30min后加上少许真空,同时控制温度为85℃,继续脱氨60min,反应时间到后停止加热,搅拌自然冷却,体系由微棕色澄清逐渐析出大量白色晶体。降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得312.7g合并母液。洗涤后的固体烘干得白色粉末状固体270.1g,分析其羟基蛋氨酸螯合锌含量:99.5%,收率以锌计:99.2%,以羟基蛋氨酸计单次收率:97.55%。

[0056]

将实施例13~15和对比实施例1、2的实验结果数据进行统计,结果如表2所示:

[0057][0058][0059]

表2

[0060]

表2的数据表明,使用本发明的制备方法制备得到的低寡聚体羟基蛋氨酸螯合锌在含量和收率上较普通的商业级羟基蛋氨酸螯合锌高,且由于将绝大数寡聚体转化为单体(寡聚体含量低于1%),制备得到的羟基蛋氨酸螯合锌产品外观呈现较为均匀的白色;而普通的商业级羟基蛋氨酸直接与氧化锌制备得到的产品,均呈现类白色粉末,部分有少量棕色小颗粒,主要是寡聚体带来的显色物质未被消除掉,对产品分子层面均匀度影响的外观体现。

[0061]

实施例16

[0062]

取商品级88w%羟基蛋氨酸255.8g与510g氨水(30wt%浓度)混合,将得到的混合

料液转入1l高压釜(316材质)中,密闭高压釜,升压至1.2mpa,在170℃条件下水解中和45min;反应结束停止加热,降温至40~60℃,此实施例降温至45℃左右,打开排气阀,多余氨气随压力气体排于带冷凝的回收瓶回收,开釜取样,得到反应料液,反应料液中含有单体羟基蛋氨酸铵盐,检测其羟基蛋氨酸寡聚体的质量百分比为0.50%。

[0063]

将以上反应料液计643g转入带搅拌的1l四口烧瓶,取样检测游离氨为11.14%,将59.6g氧化铜粉末(氨:氧化铜=5.63:1)转入四口烧瓶,同时补入72g碳酸铵,开启搅拌,控温90℃反应150min,为加快氨气移除,30min后加上少许真空,反应时间到后停止加热,搅拌自然冷却,得含大量亮蓝色晶体的悬浮液,降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得468.3g合并母液。固体烘干得蓝色粉末状固体281.3g,分析其羟基蛋氨酸螯合铜含量:99.5%,单次收率以铜计:99.11%,以羟基蛋氨酸计单次收率:97.23%。

[0064]

对比实施例3

[0065]

取商品级88w%羟基蛋氨酸255.8g与510g水混合,将混合料液计765.8g转入带搅拌的1l四口烧瓶,将59.6g氧化铜粉末转入四口烧瓶,开启搅拌,控温90℃反应150min,反应时间到后停止加热,搅拌自然冷却,得含大量亮蓝色晶体的悬浮液。降温至15~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得468.3g合并母液。洗涤后的固体烘干得蓝色粉末状固体278.8g,分析其羟基蛋氨酸螯合铜含量:99.1%,单次收率以铜计:98.33%,以羟基蛋氨酸计单次收率:97.10%。

[0066]

实施例17

[0067]

取含量88wt%商品级羟基蛋氨酸250g与300g水混合稀释羟基蛋氨酸浓度为40wt%,将该混合料液转入1l高压釜(316材质)中,密闭高压釜,升压至1.2mpa,通入9mol氨气后,在170℃条件下水解中和45min;反应结束停止加热,降温至40~60℃,此实施例降温至45℃左右,打开排气阀,多余氨气随压力气体排于带冷凝的回收瓶回收,开釜取样,得到反应料液,反应料液中含有单体羟基蛋氨酸铵盐,检测其羟基蛋氨酸寡聚体的质量百分比含量0.72%。

[0068]

将以上料液计450g转入1l带搅拌四口烧瓶,取样检测游离氨为10.14%,将42g氧化钙粉末(氨:氧化钙=3.58:1)用少量水消化后转入四口烧瓶,并向四口烧瓶中加入浓度为30w%的氨水,使得氨:氧化钙=4.2:1,开启搅拌,控温90℃反应150min,为加快氨气移除,30min后加上少许真空,反应时间到后停止加热,搅拌自然冷却,得含白色固体的悬浮液,降温至10~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得162.3g合并母液。洗涤后的固体烘干得白色粉末状固体222.3g,分析羟基蛋氨酸钙含量:99.4%,单次收率以钙计:87.69%,以羟基蛋氨酸计收率:86.29%。

[0069]

对比实施例4

[0070]

取含量88wt%商品级羟基蛋氨酸250g与300g水混合稀释羟基蛋氨酸浓度为40wt%,将混合料液计550g转入带搅拌的1l四口烧瓶,将42g氧化钙粉末用少量水消化后转入四口烧瓶,开启搅拌,控温90℃反应150min,反应时间到后停止加热,搅拌自然冷却,得含白色固体的悬浮液,降温至10~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得148.4g合并母液。洗涤后的固体烘干

得白色粉末状固体217.7g,分析羟基蛋氨酸钙含量:99.6%,单次收率以钙计:85.88w%,以羟基蛋氨酸计收率86.22%。

[0071]

将实施例16、17和对比实施例3、4的实验结果数据进行统计,结果如表3所示:

[0072][0073][0074]

表3

[0075]

表3的数据表明,经本发明水解降低寡聚体的羟基蛋氨酸制备得到的螯合铜或钙盐,在产品外观色泽和均匀度上较普通高寡聚体羟基蛋氨酸制备得到的产品高,另外以金属离子计得产物收率也较普通高寡聚体羟基蛋氨酸制备得到的产品高1~2个百分点,实施效果有明显的提升,且从外观看,本发明制备产物在颜色、粒度等外观状态也显然优于对比实施例。

[0076]

实施例17

[0077]

取含量88wt%商品级羟基蛋氨酸250g与300g水混合稀释羟基蛋氨酸浓度为40wt%,将该混合料液转入1l高压釜(316材质)中,密闭高压釜,升压至1.2mpa,通入9mol氨气后,在170℃条件下水解中和45min;反应结束停止加热,降温至40~60℃,此实施例降温至45℃左右,打开排气阀,多余氨气随压力气体排于带冷凝的回收瓶回收,开釜取样,得到反应料液,反应料液中含有单体羟基蛋氨酸铵盐,检测其羟基蛋氨酸寡聚体的质量百分比含量0.65%。

[0078]

将以上料液计446g转入1l带搅拌四口烧瓶,取样检测游离氨为11.34%,将30g氧化镁粉末(氨:氧化镁=3.97:1)用少量水消化后转入四口烧瓶,并向四口烧瓶中加入浓度为30w%的氨水,使得氨:氧化镁=4.2:1,开启搅拌,控温90℃反应150min,为加快氨气移除,30min后加上少许真空,反应时间到后停止加热,搅拌自然冷却,得含白色固体的悬浮液,降温至25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得132.3g合并母液。洗涤后的固体烘干得白色粉末状固体165.3g,镁含量:9.89%,分析羟基蛋氨酸镁含量:99.4%,单次收率以镁计:90.83%,以羟基蛋氨酸计收率:92.61%。

[0079]

对比实施例5(重复实施例13但脱除氨)

[0080]

取含量88wt%商品级羟基蛋氨酸250g与300g水混合稀释羟基蛋氨酸浓度为40wt%,将该混合料液转入1l高压釜(316材质)中,密闭高压釜,升压至1.2mpa,通入9mol氨气后,在170℃条件下水解中和45min;反应结束停止加热,降温至至45℃左右,打开排气阀,多余氨气随压力气体排于带冷凝的回收瓶回收,开釜取样,得到单体羟基蛋氨酸铵盐料液,检测其羟基蛋氨酸寡聚体的质量百分比含量0.66%,游离氨为10.14%。

[0081]

将以上料液计450g转入1l单口烧瓶,在45℃条件下,使用旋转蒸发仪减压脱除体系中氨,脱除至基本无氨味后用脱盐水补足体系为450g,检测游离氨为0.86%,将脱氨后体系转入1l单口烧瓶,将42g氧化钙粉末(氨:氧化钙=0.30:1)用少量水消化后转入四口烧瓶,开启搅拌,控温90℃反应150min,反应时间到后停止加热,搅拌自然冷却,得含白色固体的悬浮液,降温至10~25℃,此实施例降温至20℃左右,抽滤得到固体和母液,固体用少量蒸馏水洗涤,洗涤得到的滤液与母液合并,得171.3g合并母液。洗涤后的固体烘干得221.7g产品呈白色粉末状固体,有部分结块,一些较大的结块易分散,较小的则较硬难分散,分析羟基蛋氨酸钙含量:99.1%,单次收率以钙计:87.71%,以羟基蛋氨酸计收率:85.58%。

[0082]

由对比实施例5与实施例13结果对比分析,可确定反应体系中的氨不但有助于保持反应以单体羟基蛋氨酸和易溶的金属氨络合物进行有效的反应从而得到高品质的羟基蛋氨酸盐产品,游离氨对体系和\或产物的分散亦有明显的有益作用,表2、表3的实施例与对比例分析结果显然也支持这一结论。

[0083]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1