一种环烯烃共聚物及其制备方法和应用与流程

1.本专利属于高分子材料领域,具体涉及一种环烯烃共聚物及其制备方法和应用。

背景技术:

2.环烯烃共聚物是一种环烯烃结构的透明高聚物高分子,其广泛应用于制造光学材料和电器元件。

3.目前的环烯烃共聚物(coc)主要是以降冰片烯和乙烯或α-烯烃为单体获得的共聚物,属于热塑性材料,玻璃转化温度(tg)相对较高,不容易加工。

4.比如cn108699302a提供一种环状烯烃共聚物组合物及其交联体,其所述环状烯烃共聚物组合物包含有特定量的特定重复单元的环状非共轭二烯的环状烯烃共聚物(m)、以及与上述环状烯烃共聚物(m)不同的,不含有环状非共轭二烯重复单元的环状烯烃共聚物(n),获得适合于电路基板等的在高频区域的介电特性和耐热性优异的交联体。但其组合物中成分复杂,且指定是特定的的重复单元,需加入自由基引发剂,交联部位仅限制在环状非共轭二烯重复单元,因交联度非常有限,所以并没有显著改变其玻璃转化温度(tg),材料的特性没有质的改变。材料主要是作为膜或片以及层叠体使用,使用的方式比较单一,限制其使用。

5.cn108148332a提供了一种树脂组合物及应用该树脂组合物的胶片及电路板,其所述树脂组合物含有环烯烃共聚物、聚丁二烯、马来酸酐化聚丁二烯及溶剂,该环烯烃共聚物及聚丁二烯的分子侧链上均具有乙烯基,在烘烤制程中,环烯烃共聚物的分子侧链上的乙烯基与聚丁二烯的分子侧链上的乙烯基发生化学反应而键合在一起,形成化学交联的网络结构,能够进一步提高所述树脂组合物的交联密度,从而使得该胶层中的化学交联的网络结构在后续的常规的电路板的焊锡等制程中不会失效,因此,由所述树脂组合物制得的电路板的胶层具有较好的耐热性,可适应电路板的耐热性需求。但是其主要树脂成分为组合物,交联体为环烯烃共聚物及聚丁二烯两种组分,体系复杂。但其交联体只限制于聚丁二烯,双键存在于不同的组分中,异位交联反应过程不容易把控,也并没有提到热塑性至热固性的改变,加工模式只限于胶层,其可加工方式单一,限制了材料的使用。

6.综上,现有技术中的环烯烃共聚物,多采用的是环烯烃聚合物的组合物,成分复杂,加工过程不容易把控,其可加工性参差不齐,对加工条件要求范围较窄,限制了环烯烃共聚物的材料的使用,同时存在加工方式苛刻,不利于精密加工等问题。

7.而且现有环烯烃主要以热塑性为主,在作为电路基板或封装材料使用时,往往因为软化的问题而无法使用,尤其是在功率器件中,热的问题更为明显,传统的热塑性coc材料无法满足需求。

技术实现要素:

8.为解决现有环烯烃共聚物加工性能参差不齐的问题,本发明提供一种环烯烃共聚物及其制备方法和应用,所述环烯烃共聚物是在分子结构中通过引入带有双键的脂肪族链

段,获得易加工的coc材料,在后续的加工过程中,引发双键发生进一步原位交联反应,得到成型的耐高温的coc材料。同时,引入的脂肪族结构的化合物可以根据材料的应用场景调整所需要材料的刚性或者韧性,进而调整材料的耐热性。所述环烯烃共聚物及由其获得的耐高温的coc材料可应用在不同的领域,比如封装材料、电路基板等。

9.本发明所述环烯烃共聚物的重复结构单元包括a结构单元(以下简称a)和b结构单元(以下简称b),以a结构单元为100份,b结构单元>0份;

10.所述a为环状烯烃共聚物的重复单元,其来源单体a为降冰片烯及其衍生物单体a;

11.所述b为含有至少一个双键的链状烯烃的重复单元,其来源单体b为含两个及以上双键的单体b;

12.所述来源单体b的至少一个双键发生聚合反应,至少一个双键未参与聚合反应,来源单体b参与聚合反应后构成含有不饱和双键的b结构单元;所述b重复结构单元具有可交联性。具有可交联性是指可发生双键进一步交联反应。所述环烯烃共聚物经交联反应转化为热固性环烯烃共聚物。

13.所述含两个及以上双键的单体的为链状结构;所述含两个及以上双键的单体为共轭链状烯烃和/或非共轭链状烯烃;所述含两个及以上双键的单体b的碳原子数为≥5;

14.本发明所述环烯烃共聚物的重复结构单元中的a结构单元,是以降冰片烯及其衍生物单体共聚得到,可以使最终材料具有一定的刚性;b结构单元则可以调节整体的材料的柔韧性,便于更好的应用。

15.所述环烯烃共聚物的交联前的玻璃化温度tg为50-400℃,在较宽的范围内提供了热加工的可能性。

16.不同的玻璃化温度便于在初步加工时可以更好的操作,同时也可以根据最终材料的应用场景所需要材料的刚性或者韧性来调节环烯烃共聚物玻璃化转变温度tg,结构单元b的引入,降低了所述环烯烃共聚物的玻璃化温度。

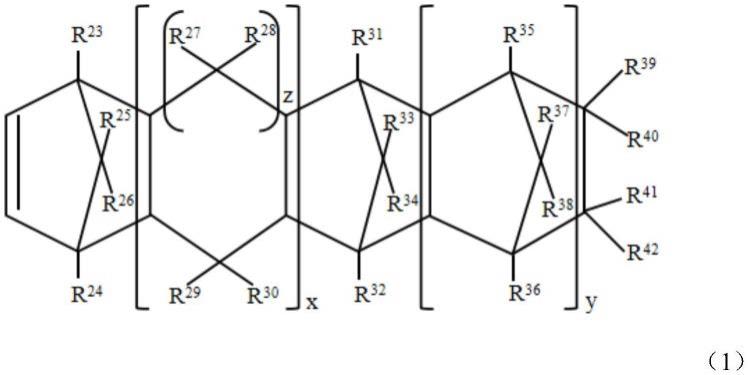

17.所述来源单体a,亦即所述降冰片烯衍生物的结构式符合下述通式(1):

[0018][0019]

所述通式中,x为0或1,y为0或正整数,z为0或1,r

23

~r

42

彼此相同或不同,为氢原子、卤原子、碳原子数1~20的烷基、碳原子数1~20的卤代烷基、碳原子数3~15的环烷基或碳原子数6~20的芳香族烃基,r

39

~r

42

各自独立或者彼此结合而形成单环或多环。

[0020]

所述来源单体a选自下述结构式中的任意一种:

[0021][0022]

所述含两个及以上双键的链状单体的结构符合下述结构式(2),

[0023][0024]

其中,n为正整数,r

1-8

为彼此相同或不同,为氢原子、卤原子、碳原子数1~20的烷基、碳原子数1~20的卤代烷基、碳原子数3~15的环烷基或碳原子数6~20的芳香族烃基。

[0025]

在符合前述通式(2)的基础上,具体的,所述含两个及以上双键的单体的结构符合下述结构式(3):

[0026][0027]

在符合前述通式(2)的基础上,具体的,所述含两个及以上双键的单体的结构符合下述结构式(4):

[0028][0029]

在符合前述通式(2)的基础上,具体的,所述含两个及以上双键的单体的结构符合下述结构式(5):

[0030][0031]

另一种选择,所述含两个及以上双键的单体的结构符合下述结构式(6):

[0032][0033]

其中,r

9-14

为彼此相同或不同,为氢原子、卤原子、碳原子数1~20的烷基、碳原子数1~20的卤代烷基、碳原子数3~15的环烷基或碳原子数6~20的芳香族烃基.

[0034]

在符合前述通式(6)的基础上,具体的,所述含两个及以上双键的单体的结构符合下述结构式(7)

[0035][0036]

在符合前述通式(6)的基础上,具体的,所述含两个及以上双键的单体的结构符合下述结构式(8)

[0037][0038]

或者,所述来源单体b也可以选自下述结构中的任意一种:

[0039][0040][0041]

作为优选,所述环烯烃共聚物,其共聚的重复结构单元中含有c结构单元(以下简称c),c相比单位摩尔的环烯烃共聚物的摩尔用量为0-100,一般来说,c结构单元的摩尔用量越高,所述环烯烃共聚物的玻璃化温度越低。通过c结构单元的引入,可进一步降低所述环烯烃共聚物的玻璃化温度。

[0042]

所述c为含有链状脂肪族链段,其来源单体c为乙烯或者α-烯烃中的至少一种,其中α-烯烃的碳原子数为3-21。

[0043]

所述环烯烃共聚物,所述c为α-烯烃,通式为

[0044][0045]

其中r15为h和/或碳原子在1-18的直链或者支链状的烃基。

[0046]

一般的,所述单体c为乙烯、丙烯,1-己烯或1-辛烯。

[0047]

所述来源单体a和来源单体b通过共聚反应获得所述环烯烃共聚物,所述共聚反应使用催化剂,所述催化剂是有主催化剂和助催化剂组成,所述主催化剂有机钛类配合物,助催化剂为有机硼类配合物,二者的比例为:主催化剂和助催化剂物质的量比为1:0.1~3,优选为1:0.5~2.5。

[0048]

所述环烯烃共聚物的制备方法,包括下述步骤:

[0049]

1)在经过无水无氧处理的反应釜,加入反应用溶剂,并将反应釜温度控制在20-80℃;取来源单体a和来源单体b,依次加入反应釜;所述反应用溶剂选自环己烷、二氯甲烷、氯

仿、甲苯、二甲苯、氯代苯和/或芳香族烃;

[0050]

2)如需要加入来源单体c,加入来源单体c;

[0051]

3)将所有单体搅拌均匀,加入主催化剂和助催化剂,反应时间为5-60min;

[0052]

4)反应到指定时间后,加入终止溶剂终止反应,经过洗涤溶剂的反复洗涤处理,干燥后得到所述可交联热塑性环烯烃共聚物。所述终止溶剂为对所述环烯烃共聚物溶解度为≤5的溶剂;所述洗涤溶剂为对所述环烯烃共聚物溶解度为≥50的溶剂。

[0053]

所述终止溶剂一般选用乙醇。

[0054]

所述洗涤溶剂一般选用丙酮。

[0055]

所述反应用溶剂没有特别限定,可以为环己烷、二氯甲烷、氯仿、甲苯、二甲苯、氯代苯和芳香族烃等,优选为环己烷、甲苯和二甲苯。终止反应的溶剂优选为无水乙醇;洗涤溶剂优选为丙酮。

[0056]

其因为b结构单元带有未反应的双键,可发生双键进一步交联,使所述环烯烃共聚物因发生交联反应转化为热固性环烯烃共聚物。

[0057]

所述环烯烃共聚物的玻璃化温度tg为50-400℃,在较宽的范围内提供了热加工的可能性。所述环烯烃共聚物以热熔融、或用甲苯、氯代苯芳香族烃等溶液溶剂溶解,再成型为任意的形状,之后再使双键发生交联反应,从而使环烯烃共聚物转化为热固性环烯烃共聚物,降低了加工难度。

[0058]

所述发生交联反应的具体交联方法没有特别的限制,可以在加入适当的硫化剂、或者自由基引发剂、或者含有氢硅烷基的化合物、或者进行辐射引发交联、或者直接在高温下进行交联均可。

[0059]

所述自由基引发剂选自:油溶性引发剂,比如偶氮类引发剂中的偶氮二异丁腈、有机过氧类引发剂中的过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮,过氧化二异丙苯,过氧化叔丁基,过氧化二碳酸二异丙酯,氧化-还原引发剂等。

[0060]

进一步的,所述可交联热塑性环烯烃共聚物的制备方法,

[0061]

1)加入来源单体和反应用溶剂时,反应釜温度优选为30~60℃;

[0062]

2)加入催化剂后的反应时间优选为10~40min。主催化剂和助催化剂比例优选为1:0.5~2.5。

[0063]

通过反应釜温度的限定和催化比例以及反应时间的进一步限定,以获得分子量分布均匀、力学性能稳定且产率较高的环烯烃共聚物。

[0064]

所述环烯烃共聚物的应用,其预先成型,经过交联反应转化为热固性环烯烃共聚物,所述转化的热固性环烯烃共聚物用于制作封装材料、电路基板、透镜和包装材料等。

[0065]

本发明所述的环烯烃共聚物使用前是热塑性材料,易于改变形状,便于精密加工,在加工或使用过程中通过发生交联反应,转化成热固性材料,可耐受更高的温度,应用范围更广。

具体实施方式

[0066]

首先,对于本发明涉及的实施方式的环状烯烃共聚物组合物进行说明。本实施方式的环状烯烃共聚物组合物含有环状烯烃共聚物a结构链段、带有至少一个双键的链状的b结构链段,还包括链状烯烃共聚物c结构链段。a结构链段的单体来源为a,b结构链段的单体

来源为b,c结构链段的单体来源为c。

[0067]

(一)具体实施例

[0068]

实施例1-6

[0069]

所用单体a为降冰片烯,b为2,5-庚二烯,c为乙烯。

[0070]

实施例7-9

[0071]

所用单体a为降冰片烯,b为2,5-庚二烯,c为1-己烯。

[0072]

实施例10-12

[0073]

所用单体为单体a为降冰片烯,b为1,3-戊二烯,c为乙烯。

[0074]

实施例13-15

[0075]

所用单体为单体a为降冰片烯,b为2,5-庚二烯,c为1-辛烯。

[0076]

实施例16

[0077]

所用单体a为四环十二碳烯(tcd),b为2,5-庚二烯,c为乙烯。

[0078]

对比例1

[0079]

所用单体a为降冰片烯,c为乙烯,不加入b类单体。

[0080]

各实施例中各单体含量按照表1进行调整,其他不变。

[0081]

以实施例1为例,具体过程如下:

[0082]

步骤一:将容积为2l的高压反应釜,做无水无氧处理;控制反应体系的温度为40℃;依次加入甲苯溶剂300g,降冰片烯11.8g、2,5-庚二烯12.7g,搅拌使体系均匀;依次用注射器将1ml tiba溶液、cs-对称芴基胺基二甲基钛配合物40umol、ph3cb(c6f5)4/tiba20 umol单口烧瓶中,通入3.5g乙烯气体,待反应时间10min聚合结束后,用乙醇/hcl溶液适量终止反应,倒入搅拌的乙醇溶液中,洗涤抽滤后置于60℃的烘箱中6h。待产物烘干后,获得所述环烯烃共聚物,保存测试使用。

[0083]

步骤二:将上述得到的环烯烃共聚物,取1g在氮气保护下溶解于甲苯溶液中,加入3mg过氧化苯甲酰叔丁酯自由基引发剂,反应温度在80℃,反应时间为15min,反应结束的得到的固体用乙醇洗涤干净,洗涤抽滤后置于60℃的烘箱中6h。待产物烘干后获得热固性环烯烃共聚物,保存测试使用。

[0084]

其余实施例和对比例的制备过程与实施例1相同,仅单体加入量和种类不同。

[0085]

表1原料比例

[0086][0087][0088]

(二)应用例

[0089]

1.dsc测试

[0090]

将实施例1-16以及对比例1所得环烯烃共聚物及热固性环烯烃共聚物进行dsc测试。

[0091]

测试标准:astm d7426-2008测定聚合物或弹性复合材料的玻璃态转化温度(tg)用塑料差示扫描量热法(dsc)过程分配的标准试验方法。测试步骤与条件:打开氮气阀口,控制氮气流速在20ml/min之间,打开仪器与软件。称取适量的环烯烃共聚物以及其交联之后的热固性环烯烃共聚物样品,将其置于铝制的坩埚中,夹紧压实,然后用镊子将坩埚放入仪器内,设置样品编号与测试程序,然后进行测试。测试方法为升降升用来消除热历史:第一次升温速率为20℃/min,从20℃加热到适温,平衡3分钟;然后降温到20℃,降温速率为20℃/min,平衡3分钟;最后升温到适温。扫描温度根据聚合物的t g作相应调整。

[0092]

2.溶解性测试

[0093]

由于交联聚合物分子链之间有化学键联结,形成三维网状结构,整个材料就是一个大分子,不能溶解于溶剂中,例如甲苯。但是由于网链尺寸大,溶剂分子小,溶剂分子可以

进入链段中,使材料溶胀。

[0094]

对所得到的环烯烃共聚物以及其交联之后的热固性环烯烃共聚物进行溶解性测试,选择的溶剂为甲苯。

[0095]

表2实施例及对比例的t g点测试和溶解度测试

[0096]

[0097][0098]

备注:所述观测不到tg点是指实施例所得产物不具备玻璃化转变状态。

[0099]

dsc测试过程中,若有双键发生交联反应,会出现放热反应峰,实施例步骤一所得

环烯烃共聚物产物在未经过处理之前,会有明显的放热反应峰,但是经过处理之后,热固性环烯烃共聚物在dsc测试中则没有放热反应峰,说明,在处理过程中,双键已发生了交联反应。交联过后,玻璃化转变温度tg点明显提高。

[0100]

实施例中步骤一所得环烯烃共聚物产物在未经过处理之前属于热塑性材料,在甲苯等溶剂中有很好的溶解度,但是,进一步发生交联后得到的热固性环烯烃共聚物,链段变长缠绕,形成一定的网状结构,不再溶解于甲苯等溶剂中,实施例中步骤一所得的环烯烃共聚物产物在经过不同的处理后(即步骤二的产物)不再溶于甲苯溶液中,只发生溶胀现象。这进一步表明了实施例步骤一的环烯烃共聚物产物中的双键在步骤二发生了交联反应。

[0101]

对于不同比例的单体b和单体c,会影响实施例中步骤一的初始玻璃化转变温度tg,链状的烯烃的比例越高,材料的玻璃化转变温度tg越低。不同类型的单体b和单体c对实施例中步骤一的初始玻璃化转变温度tg影响不明显。

[0102]

对比例1中步骤一得到的材料中不存在未反应的活性双键,因此通过dsc测试观测不到其放热峰存在,在经过不同的处理后未发生明显变化,通过dsc测试依然可以测到其tg点,在甲苯溶液中依然能溶解,再一次表明,实施例1-16步骤一所得环烯烃共聚物产物的双键在步骤二中发生了交联反应。

[0103]

3.光学性能测试

[0104]

3.1透光率测试

[0105]

选用市售日本三井化学株式会社,牌号为apl5014cl的coc母粒作为对比样。

[0106]

样片制备:分别取apl5014cl和本专利实施例1-16步骤一所得的环烯烃共聚物各2g,溶解在20ml的氯代苯溶剂中,再向溶剂中加入0.001g的过氧化苯甲酰叔丁酯,充分搅拌至coc样品完全溶解,然后将溶解后的coc溶液倒入模具中,模具长*宽约为5cm*5cm,将模具置于40℃的烘箱中,缓慢挥发完溶剂,约4h后,取出模具,获得厚度约0.2mm的热固性环烯烃共聚物膜片。apl5014cl直接取下膜片,厚度约0.2mm;实施例1-16所得环烯烃共聚物膜片取出后,采用聚酰亚胺薄膜上下覆盖膜片,后置于两块平面不锈钢板中间,每块不锈钢板重约1kg,将实施例1-16的夹在不锈钢板中间的膜片置于200℃烘箱中,烘烤12h,使得膜片充分热交联。达到时间后,关闭烘箱,自然冷却至室温后,取出膜片,获得热固性环烯烃共聚物膜片。

[0107]

测试方法:采用astmd1003的标准测试方法,对各膜片的透光率进行测试。

[0108]

表3 apl5014cl和实施例1-12所得热固性环烯烃共聚物膜片的透光率结果

[0109]

膜片编号透光率/%apl5014cl91.3实施例191.0实施例291.3实施例390.7实施例490.9实施例591.1实施例690.5实施例791.5实施例891.2

实施例990.4实施例1090.7实施例1191.1实施例1290.9实施例1390.4实施例1491.2实施例1591.1实施例1690.8

[0110]

上述表格中的数据说明,本发明所得热固性环烯烃共聚物优于或类似市售常规环烯烃共聚物的光学性能,完全满足环烯烃共聚物在光学封装领域的要求。

[0111]

3.2抗光劣化测试

[0112]

样片制作方法同透光率测试的样片制备;以apl5014cl为标准膜片,实施例1-16所得热固性环烯烃共聚物膜片为对比膜片。

[0113]

测试方法:购买市售光源,波长为450nm,功率为10w,聚光面积为6cm2,将膜片固定,光源正对照射,光源中心与膜片中心对应。测试照射500h和1000h后的膜片透光率,评估膜片在光照条件下的抗劣化性能。

[0114]

表4 apl5014cl和实施例1-16的热固性环烯烃共聚物膜片劣化后透光率结果

[0115]

膜片编号透光率-初始/%透光率-500h/%透光率-1000h/%apl5014cl91.391.090.6实施例191.090.890.4实施例291.391.090.3实施例390.790.389.7实施例490.990.188.9实施例591.190.790.1实施例690.590.089.4实施例791.591.090.2实施例891.290.889.9实施例990.490.189.1实施例1090.790.289.7实施例1191.190.489.5实施例1290.990.289.7实施例1390.489.889.0实施例1491.290.889.9实施例1591.190.589.5实施例1690.890.289.3

[0116]

上述表格中的数据说明,本发明所得热固性环烯烃共聚物优于或类似市售常规环烯烃共聚物的光学性能,完全满足环烯烃共聚物在光学封装领域的要求。

[0117]

本发明的coc聚合物材料,除了传统的coc可应用领域,在光学封装领域有明显的优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1