一种5G专用玻纤增强聚酰胺复合材料及其制备方法与流程

一种5g专用玻纤增强聚酰胺复合材料及其制备方法

技术领域

1.本发明涉及复合材料技术领域,具体为一种5g专用玻纤增强聚酰胺复合材料及其制备方法。

背景技术:

2.聚酰胺俗称尼龙,它是大分子主链重复单元中含有酰胺基团的高聚物的总称,聚酰胺可由内酸胺开环聚合制得,也可由二元胺与二元酸缩聚等得到的,聚酰胺树脂具有良好的综合性能,包括力学性能、耐热性、耐磨损性、耐化学药品性和自润滑性,且摩擦系数低,有一定的阻燃性,易于加工,适于用玻璃纤维和其它填料填充增强改性,提高性能和扩大应用范围。

3.在尼龙应用在电线电缆通讯业中,特别是随着科技不断发展的今天,5g技术的不断成熟,在实际尼龙应用时,虽然尼龙优点众多,但是其本身吸水率大,未改性的聚酰胺树脂介电常数为4

‑

5,远远无法满足5g通信的低介电小于3.0要求,针对该问题,在现有技术中,往往是针对对材料进行改进,进而实现材料介电常数的降低,这个过程中,容易使得材料的比重加大,而众所周知,空气是介电常数最低的介质,空气介电常数为1,如何在材料内部形成空气气泡,是目前研究的热点课题。

技术实现要素:

4.本发明的目的在于提供一种5g专用玻纤增强聚酰胺复合材料及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,其中包括:50

‑

75%聚酰胺树脂、2

‑

6%微发泡母粒、10

‑

40%玻璃纤维、5

‑‑

10%煅烧高岭土、3

‑‑

5%增韧剂、0.2

‑

0.6%复配抗氧剂、0.5

‑

1%加工助剂、1

‑

2%复配成核剂。

6.优选的,所述增韧剂为聚烯烃接枝马来酸酐。

7.优选的,所述复配抗氧剂为1098、627a和氧化锌的混合物,且三者比例为2:2:1。

8.优选的,所述加工助剂为超支化树脂、硅酮和硅烷偶联剂三者中的任意一种。

9.优选的,所述复配成核剂为20000目的滑石粉与布吕格曼p32复配制得,且二者比例为5:1。

10.优选的,所述微发泡母粒的制备方法包括:

11.s1将发泡微粉40%

‑

60%wt、poe树脂38%

‑

58%wt和加工助剂2%wt按一定比例在高速混料机中混合,使各组分充分搅拌分散均匀;

12.s2将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在120℃~140℃,螺杆转速为300转/分~500转/分;

13.s3对挤出的物料进行冷却、风干、切粒和过强磁,并包装入库。

14.本发明还提供一种5g专用玻纤增强聚酰胺复合材料的制备方法,具体包括如下步

骤:

15.s1将相应剂量的聚酰胺树脂进行烘干处理;

16.s2烘干后的聚酰胺树脂、微发泡母粒、煅烧高岭土、增韧剂、复配抗氧剂、加工助剂和复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

17.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分;玻璃纤维侧喂料加入;

18.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

19.s5按2

‑

6%wt比例拌入微发泡母粒,包装入库。

20.与现有技术相比,本发明的有益效果是:

21.本5g专用玻纤增强聚酰胺复合材料及其制备方法,借助特制的微发泡母粒,促使微发泡技术的实现,在材料成型过程中,加入高温微发泡母粒,通过熔融高温微发泡,在材料内部形成纳米级微孔,降低介电常数,相比传统采用空心玻璃微珠或低介电玻璃纤维,本发明采用的技术方法简单,添加量低,同时可以有效降低材料比重,在实际操作时,复配低介电玻璃纤维一起使用,对降低介电常数效果更好。

具体实施方式

22.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明中5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,其中包括:50

‑

75%聚酰胺树脂、2

‑

6%微发泡母粒、10

‑

40%玻璃纤维、5

‑‑

10%煅烧高岭土、3

‑‑

5%增韧剂、0.2

‑

0.6%复配抗氧剂、0.5

‑

1%加工助剂、1

‑

2%复配成核剂。

24.具体的,增韧剂为聚烯烃接枝马来酸酐。

25.进一步的,复配抗氧剂为1098、627a和氧化锌的混合物,且三者比例为2:2:1。

26.进一步的,加工助剂为超支化树脂、硅酮和硅烷偶联剂三者中的任意一种。

27.进一步的,复配成核剂为20000目的滑石粉与布吕格曼p32复配制得,且二者比例为5:1。

28.进一步的,按原料的重量百分比计,微发泡母粒的制备方法包括:

29.s1将发泡微粉40%

‑

60%wt、poe树脂38%

‑

58%wt和加工助剂2%wt按一定比例在高速混料机中混合,使各组分充分搅拌分散均匀,其中加工助剂为抗氧剂1010与pets混合物;

30.s2将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在120℃~140℃,螺杆转速为300转/分~500转/分。

31.s3对挤出的物料进行冷却、风干、切粒和过强磁,并包装入库。

32.更进一步的,5g专用玻纤增强聚酰胺复合材料的制备步骤为:s1将相应剂量的聚酰胺树脂进行烘干处理;

33.s2烘干后的聚酰胺树脂、微发泡母粒、煅烧高岭土、增韧剂、复配抗氧剂、加工助剂和复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

34.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分;玻璃纤维侧喂料加入;

35.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

36.s5按2

‑

6%wt比例拌入微发泡母粒,包装入库。

37.针对本发明中5g专用玻纤增强聚酰胺复合材料及其制备方法中材料各组分百分比不同,进行7组实施例的同时,进行了5组对比例实验。

38.实施例1

39.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为74.8%聚酰胺树脂进行烘干处理;

40.s2烘干后74.8%的聚酰胺树脂、2%微发泡母粒、5%煅烧高岭土、5%增韧剂、0.6%复配抗氧剂、0.6%加工助剂和2%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

41.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,10%玻璃纤维侧喂料加入;

42.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

43.s5按比例拌入2%微发泡母粒,包装入库。

44.实施例2

45.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为66.4%聚酰胺树脂进行烘干处理;

46.s2烘干后66.4%的聚酰胺树脂、2%微发泡母粒、5%煅烧高岭土、4%增韧剂、0.4%复配抗氧剂、0.6%加工助剂和1.6%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

47.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,20%玻璃纤维侧喂料加入;

48.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

49.s5按比例拌入2%微发泡母粒,包装入库。

50.实施例3

51.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为57.5%聚酰胺树脂进行烘干处理;

52.s2烘干后57.5%的聚酰胺树脂、2%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

53.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

54.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

55.s5按比例拌入2%微发泡母粒,包装入库。

56.实施例4

57.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为47.8%聚酰胺树脂进行烘干处理;

58.s2烘干后47.8%的聚酰胺树脂、2%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.2%复配抗氧剂、1%加工助剂和1%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

59.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,40%玻璃纤维侧喂料加入;

60.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

61.s5按比例拌入2%微发泡母粒,包装入库。

62.实施例5

63.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为55.5%聚酰胺树脂进行烘干处理;

64.s2烘干后55.5%的聚酰胺树脂、6%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

65.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

66.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

67.s5按比例拌入4%微发泡母粒,包装入库。

68.实施例6

69.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为53.5%聚酰胺树脂进行烘干处理;

70.s2烘干后53.5%的聚酰胺树脂、6%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

71.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

72.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

73.s5按比例拌入6%微发泡母粒,包装入库。

74.实施例7

75.本实施例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为52.5%聚酰胺树脂进行烘干处理;

76.s2烘干后52.5%的聚酰胺树脂、2%微发泡母粒、10%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

77.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

78.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

79.s5按比例拌入2%微发泡母粒,包装入库。

80.对比例1

81.本对比例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比

计,具体步骤为,s1将总的质量百分比为64.5%聚酰胺树脂进行烘干处理;

82.s2烘干后64.5%的聚酰胺树脂、0%微发泡母粒、0%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

83.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

84.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

85.s5按比例拌入0%微发泡母粒,包装入库。

86.对比例2

87.本对比例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为62.5%聚酰胺树脂进行烘干处理;

88.s2烘干后62.5%的聚酰胺树脂、2%微发泡母粒、0%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

89.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

90.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

91.s5按比例拌入2%微发泡母粒,包装入库。

92.对比例3

93.本对比例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为59.5%聚酰胺树脂进行烘干处理;

94.s2烘干后59.5%的聚酰胺树脂、0%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

95.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

96.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

97.s5按比例拌入0%微发泡母粒,包装入库。

98.对比例3

99.本对比例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为59.5%聚酰胺树脂进行烘干处理;

100.s2烘干后59.5%的聚酰胺树脂、0%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

101.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%玻璃纤维侧喂料加入;

102.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

103.s5按比例拌入0%微发泡母粒,包装入库。

104.对比例4

105.本对比例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为59.5%聚酰胺树脂进行烘干处理;

106.s2烘干后59.5%的聚酰胺树脂、0%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

107.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%低介电玻璃纤维侧喂料加入;

108.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

109.s5按比例拌入0%微发泡母粒,包装入库。

110.对比例5

111.本对比例5g专用玻纤增强聚酰胺复合材料及其制备方法,按原料的重量百分比计,具体步骤为,s1将总的质量百分比为55.5%聚酰胺树脂进行烘干处理;

112.s2烘干后59.5%的聚酰胺树脂、4%微发泡母粒、5%煅烧高岭土、3%增韧剂、0.3%复配抗氧剂、0.8%加工助剂和1.4%复配成核剂在高速混料机中混合,使各组分充分搅拌分散均匀;

113.s3将混合好的物料加入双螺杆挤出机中熔融挤出,熔融挤出温度在260℃~300℃,螺杆转速为300转/分~500转/分,30%低介电玻璃纤维侧喂料加入;

114.s4对挤出的物料进行冷却、风干、切粒、过强磁处理;

115.s5按比例拌入0%微发泡母粒,包装入库。

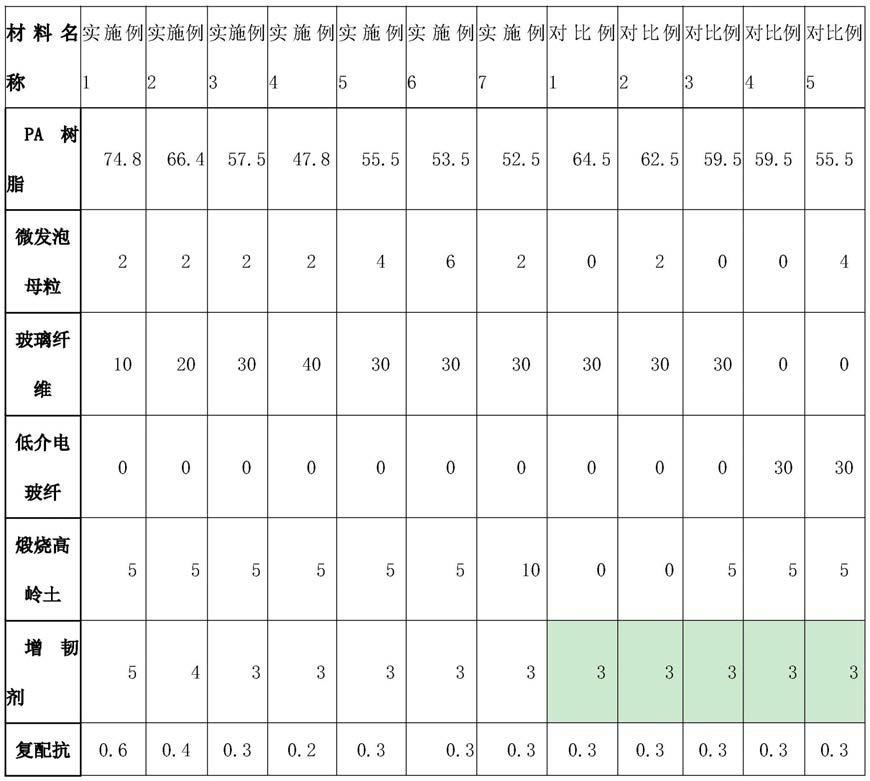

116.综上所述,将实施例1

‑

7和对比例1

‑

5的实验数据统一组合,并以重量百分比计,得到如下表一:

117.表1实施例及对比例所制备5g专用玻纤增强聚酰胺复合材料的成分表

[0118][0119][0120]

针对实施例1

‑

7和对比例1

‑

5的实验,性能测试标准与得到的数据如下表2所示:

[0121]

表2实施例及对比例所制备5g专用玻纤增强聚酰胺复合材料及其制备方法

[0122][0123][0124]

从表1和表2中的数据中可以得知,以对比例1为对比,在对比例1中的材料充分缺少煅烧高岭土和微发泡母粒的情况下,材料比重上,除实施例4与对比例1的数据相同外,其他实施例所得的材料比重皆小于对比例1,对比例1所得材料的拉伸强度、弯曲强度和缺口冲击强度,除实施例4外,其他实施例的材料拉伸强度皆小于对比例1材料,断裂伸长率上,除实施例6外,其他实施例所得材料的断裂伸长率皆大于对比例1所得材料,在介电常数方面,对比例1所得材料的介电常数皆大于对比例1

‑

7所得材料的介电常数,且介电损耗因子的数据结果中,对比例1的介电损耗因子皆大于实施例1

‑

7所得材料;以对比例2为对比,在对比例2原料中缺少煅烧高岭土的情况下,在拉伸强度上,除实施例4所得材料拉伸强度较大与对比例2材料外,其他实施例实际所得材料的拉伸强度皆小于对比例2,而在介电常数性能上,除实施例1和2外,对比例2所得材料的介电常数皆大于实施例3

‑

7,相应的,在介电损耗因子上,可以得知除实施例1和2外,对比例2所得材料的介电损耗因子皆大于于实施例3

‑

7;以对比例3为对比,在对比例3中的材料缺少微发泡母粒的情况下,所得材料的比重皆大于实施例1

‑

7所得材料比重,且介电常数和介电损耗因子方面,对比例3所得材料的介电常数和介电损耗因子皆大于实施例1

‑

7所得材料。

[0125]

需要注意的是,对比例4和5中,因为将低介电玻璃纤维取代正常的玻璃纤维后,所得的材料的介电常数明显发生变化,在对比例4与对比例3的材料成分中,对比例4加入低介电玻璃纤维,对比例3加入正常的玻璃纤维,其他材料的配比与对比例3相同,而所得材料中,对比例4的介电常数明显小于对比例3,特别是在对比例5与实施例5的数据对比中,可以看出对比例5中存在煅烧高岭土、微发泡母粒的情况下,仅是采用了区别于实施例5的低介

电玻璃纤维,所得材料介电常数明显发生变化,由此,可在条件满足的情况下,将普通的玻璃纤维替换为低介电玻璃纤维、或使用普通玻璃纤维和低介电玻璃纤维的复配材料,所得材料的介电常数等性能更优异。

[0126]

常规使用的低介电产品产品,除了考虑介电常数,还需要考虑材料的热膨胀系数,需要与金属尽可能接近,所以要求玻璃纤维在30%以上,才能和金属的匹配使用。

[0127]

综上结果分析可知,在该适用于5g专用玻纤增强聚酰胺复合材料成型过程中,加入高温微发泡母粒,在微发泡母粒熔融高温微发泡的基础上,使得材料内部可产生气泡,由此实现气泡内衬的效果,有利于降低材料的介电常数,可将普通的玻璃纤维替换为低介电玻璃纤维、或使用普通玻璃纤维和低介电玻璃纤维的复配材料,所得材料的介电常数小于3的情况下,材料的比重也得到了下降,实际所得的材料其他性能也较为优异,特别是实施例4所制得材料,除材料比重较高于其他实施例外,其材料的拉伸强度、断裂伸长率、弯曲强度、弯曲模量、缺口冲击强度、填充含量等都优于其他实施例所得材料性能,并满足5g专用的介电常数需求。

[0128]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1