一种具有温度调节的硝化菌剂和反硝化菌剂培养装置的制作方法

1.本实用新型涉及环境生物技术领域,具体涉及一种具有温度调节的硝化菌剂和反硝化菌剂培养装置。

背景技术:

2.环境问题尤其是水体污染问题随着经济的发展越来越突出,江河湖泊以及水产养殖水域中变黑发臭现象时有发生,其中氨氮及总氮是水体中的重要污染物,也是衡量污水排放的重要指标,氨氮及总氮超标会引起水体富营养化,对生态平衡、渔业、旅游业等产生不利影响,同时也会引发一系列环境及健康问题。由此可见,如何有效去除水体中氨氮及总氮问题变得刻不容缓。

3.硝化菌剂与反硝化菌剂由于本身菌种特性对温度的耐受性不高,硝化菌剂与反硝化菌剂由于本身菌种特性对温度的耐受性不高,培养时的温度决定了硝化菌剂与反硝化菌剂的成品质量,温度过高或过低都将使得硝化菌剂和反硝化菌剂粉剂产品活性严重降低。然而现有的培养设备中并不能实现对培养过程中温度的靠监测与控制,对于后期菌剂培养成品质量不能可靠的把控。

技术实现要素:

4.本实用新型的目的在于提供一种具有温度调节的硝化菌剂和反硝化菌剂培养装置,以解决现有硝化菌剂与反硝化菌剂培养装置不能对培养温度进行可靠把控的问题。

5.本实用新型解决上述技术问题的技术方案如下:一种具有温度调节的硝化菌剂和反硝化菌剂培养装置,包括培养箱体、分别位于培养箱体内的硝化反应单元和反硝化反应单元以及分别与所述硝化反应单元和反硝化反应单元连接的plc控制器,所述硝化反应单元连接有用于控制液体温度的第一温度控制机构,所述反硝化反应单元连接有用于控制液体温度的第二温度控制机构;

6.所述第一温度控制机构和第二温度控制机构均包括分别设置在所述硝化反应单元的硝化反应池和反硝化反应单元的反硝化反应池内的冷却水循环管道和加热水循环管道、与所述冷却水循环管道连通的水体冷却池、与所述加热水循环管道连通的水体加热池以及用于驱动冷却水进入冷却水循环管道、加热水进入加热水循环管道的驱动泵,硝化反应池和反硝化反应池内均设置有温度传感器,温度传感器和所述驱动泵均与plc控制器通信连接;

7.冷却水循环管道的两端分别连通在水体冷却池的出水口和进水口处,使得冷却水经过硝化反应池或反硝化反应池后回流至水体冷却池内;加热水循环管道的两端分别连通在水体加热池的出水口和进水口处,使得加热水经过硝化反应池和反硝化反应池后回流至水体加热池内。

8.进一步,水体冷却池包括冷却池体以及位于冷却池体内部下段的制冷层;

9.水体加热池包括加热池体以及设置在加热池体内的多个加热棒。

10.进一步,冷却水循环管道和加热水循环管道均包括直管以及与直管连接的螺旋盘管,螺旋盘管位于所述硝化反应池和反硝化反应池内,直管分别连接在所述冷却池体和加热池体上。

11.进一步,硝化反应单元还包括与硝化反应池连通且用于向硝化反应池内补料的硝化补料池以及用于储存硝化反应池过滤后的硝化上清液的硝化储液池,硝化反应池内设置有膜组件及曝气组件,硝化反应池及所述硝化储液池内均设置有高低液位计,所述硝化上清液用于对所述膜组件进行反冲洗,且所述上清液作为反硝化反应的发酵液;

12.硝化反应池底端设置有排料阀门,培养箱体外壁设置有支撑板,支撑板上设置有用于驱动膜组件工作的隔膜泵、驱动所述曝气组件工作的空气泵以及用于计量所述硝化补料池补料量的计量泵,隔膜泵、空气泵、计量泵以及高低液位计均通信连接plc控制器。

13.进一步,反硝化反应单元还包括与反硝化反应池连通且向反硝化反应池内进行补料的反硝化补料池、与反硝化反应池连通的反硝化储液池,且反硝化储液池用于储存反硝化反应池反应后的反硝化上清液,所述反硝化反应池内设置有填料层以及用于搅拌反硝化反应池内液体的搅拌机构。

14.进一步,反硝化反应池包括依次溢流连通的第一反硝化反应池、第二反硝化反应池以及第三反硝化反应池;

15.第一反硝化反应池、第二反硝化反应池以及第三反硝化反应池内均设置有冷却水循环管道和加热水循环管道,各反硝化反应池内的冷却水循环管道和加热水循环管道分别依次连通;

16.第一反硝化反应池与所述反硝化补料池通过计量泵组件连通,第三反硝化反应池与反硝化储液池溢流连通。

17.进一步,反硝化储液池与硝化反应池之间设置有回流池,回流池用于将反硝化上清液回流至所述硝化反应池内,回流池内设置有高低液位计。

18.进一步,硝化储液池与第一反硝化反应池之间设置有中转池,中转池用于将硝化上清液溢流至第一反硝化反应池内,且中转池内设置有折流板,中转池、第一反硝化反应池、第二反硝化反应池、第三反硝化反应池以及反硝化储液池的溢流孔洞的高度依次降低。

19.进一步,反硝化储液池还溢流连通有调节池,调节池通过离心泵组件分别与所述硝化补料池和反硝化补料池连通,通过调节池将反硝化上清液分别输送至硝化补料池和反硝化补料池内进行配料,反硝化储液池的溢流孔洞的高度高于所述调节池的溢流孔洞的高度。

20.进一步,第一反硝化反应池、第二反硝化反应池以及第三反硝化反应池均设置有用于隔挡填料的活动密封盖。

21.本实用新型具有以下有益效果:本实用新型所提供的一种具有温度调节的硝化菌剂和反硝化菌剂培养装置,其操作简便、自动化程度高,通过温度控制机构分别对硝化反应池和反硝化反应池内液体的反应温度进行可靠控制,从而满足菌剂培养过程中不同阶段的最适温度,形成良好的温度环境,提高菌剂培养的成品质量。同时该培养装置结合了膜过滤与固体填料截留结构将硝化菌剂与反硝化菌剂偶联循环培养,有效的实现了硝化培养基与反硝化培养基循环连续运行培养,有效降低连续循环培养过程中阴阳离子的积累,利于长时间循环培养,有效保证了菌体的活性,解决了液剂产品运输费用高、保质期短的问题。且

通过该装置及方法既充分利用了硝化培养所产生的硝态氮与亚硝态氮,节约了反硝化培养所需的原材料,又使培养具有驯化菌种功能,由于反硝化菌剂会通过循环少部分进入硝化菌剂,长时间连续循环培养后适应环境能力会变强,所培养出的菌群会具有双向功能,即在不同生长条件下会分别表现出硝化与反硝化功能,同时培养过程中所添加的培养基价格较低廉,降低大规模培养原料成本。

附图说明

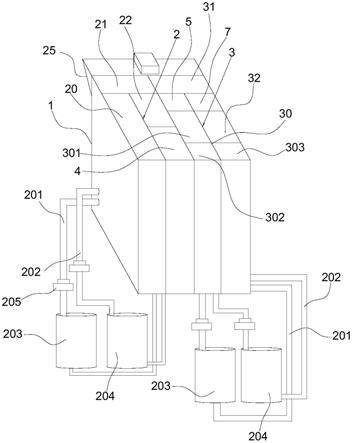

22.图1为本实用新型结构示意图;

23.图2为本实用新型中水体冷却池结构示意图;

24.图3为本实用新型中水体加热池结构示意图;

25.图4为本实用新型中冷却水循环管道和加热水循环管道结构示意图;

26.图5为本实用新型流程框图;

27.图6为本实用新型中调节池连接框图;

28.图7为本实用新型中硝化反应池结构示意图;

29.图8为本实用新型中反硝化反应池结构示意图;

30.图9为本实用新型中中转池结构示意图;

31.图1至图9中所示附图标记分别表示为:1

‑

培养箱体,2

‑

硝化反应单元, 3

‑

反硝化反应单元,20

‑

硝化反应池,201

‑

冷却水循环管道,202

‑

加热水循环管道,203

‑

水体冷却池,204

‑

水体加热池,205

‑

驱动泵,206

‑

温度传感器,207

‑

冷却池体,208

‑

制冷层,209

‑

加热池体,210

‑

加热棒,21

‑

硝化补料池, 22

‑

硝化储液池,23

‑

膜组件,24

‑

曝气组件,25

‑

支撑板,26

‑

隔膜泵,27

‑

空气泵,28

‑

计量泵,30

‑

反硝化反应池,31

‑

反硝化补料池,32

‑

反硝化储液池, 33

‑

填料层,34

‑

搅拌机构,301

‑

第一反硝化反应池,302

‑

第二反硝化反应池, 303

‑

第三反硝化反应池,4

‑

回流池,5

‑

中转池,6

‑

折流板,7

‑

调节池。

具体实施方式

32.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

33.如图1所示,一种具有温度调节的硝化菌剂和反硝化菌剂培养装置,包括培养箱体1、分别位于培养箱体1内的硝化反应单元2和反硝化反应单元 3以及分别与所述硝化反应单元2和反硝化反应单元3连接的plc控制器,硝化反应单元2连接有用于控制液体温度的第一温度控制机构,反硝化反应单元3连接有用于控制液体温度的第二温度控制机构。培养箱体1可采用集装箱等便于运输的箱体结构。硝化反应单元2用于培养硝化菌剂,反硝化反应单元3用于培养反硝化菌剂。第一温度控制机构用于对硝化反应单元2的液体反应温度进行控制,第二温度控制机构用于对反硝化反应单元3的液体反应温度进行控制。

34.第一温度控制机构和第二温度控制机构均包括分别设置在硝化反应单元2的硝化反应池20和反硝化反应单元3的反硝化反应池30内的冷却水循环管道201和加热水循环管道202、与冷却水循环管道201连通的水体冷却池203、与加热水循环管道202连通的水体加热池204以及用于驱动冷却水进入冷却水循环管道201、加热水进入加热水循环管道202的驱动泵205,硝化反应池20和反硝化反应池30内均设置有温度传感器206,温度传感器 206

和驱动泵205均与plc控制器通信连接。

35.冷却水循环管道201和加热水循环管道202均采用导热材料制成。温度传感器用于检测硝化反应池20与反硝化反应池20内反应液的温度,并将检测后的温度信号传递至plc控制器,该plc控制器通过分析该温度信号并发出指令,当温度过高时,plc控制器控制驱动水体冷却池内的冷却水输送至冷却水循环管道内,使得冷却水与反应液之间进行热交换,从而实现反应液的降温处理。当温度过低时,plc控制器控制驱动水体加热池内的加热水输送至加热水循环管道内与温度较低的反应液进行热交换,提高反应液的温度,从而实现反应液的升温处理。

36.冷却水循环管道201的两端分别连通在水体冷却池203的出水口和进水口处,使得冷却水经过硝化反应池20或反硝化反应池30后回流至水体冷却池203内;加热水循环管道202的两端分别连通在水体加热池204的出水口和进水口处,使得加热水经过硝化反应池20和反硝化反应池30后回流至水体加热池内。

37.如图2至图3所示,水体冷却池203包括冷却池体207以及位于冷却池体207内部下段的制冷层208。制冷层可采用冰块或液氮,通过制冷层对水体进行降温形成冷却水,进而流通至冷却水循环管道内实现温度的降低。

38.水体加热池204包括加热池体209以及设置在加热池体209内的多个加热棒210。加热棒用于对池体内的水体进行加热处理形成加热水,进而流通至加热水循环管道内实现温度的升高。

39.如图4所示,所述冷却水循环管道201和加热水循环管道202均包括直管211以及与直管211连接的螺旋盘管212,螺旋盘管212位于硝化反应池 20和反硝化反应池30内,直管211分别连接在冷却池体207和加热池体209 上。通过螺旋盘管212的设置有助于提高冷却水或加热水在硝化反应池和反硝化反应池内的反应时间,从而有效的延长热量交换的时间,有效的提高换热效果,保证对反应液温度控制的可靠性。

40.如图5至图7所示,硝化反应单元2还包括与硝化反应池20连通且用于向硝化反应池20内补料的硝化补料池21以及用于储存硝化反应池20过滤后的硝化上清液的硝化储液池22,硝化反应池20内设置有膜组件23及曝气组件24,硝化反应池20及硝化储液池22内均设置有高低液位计,硝化上清液用于对膜组件23进行反冲洗,且上清液作为反硝化反应的发酵液。硝化反应池20底端设置有排料阀门,培养箱体外壁设置有支撑板,支撑板上设置有用于驱动膜组件23工作的隔膜泵26、驱动曝气组件24工作的空气泵 27以及用于计量硝化补料池21补料量的计量泵28,隔膜泵26、空气泵27、计量泵28以及高低液位计均通信连接plc控制器。

41.硝化反应池20的有效容积为100l,硝化储液池22的有效容积为30l,硝化补料池21的有效容积为50l。各个池体之间均通过管道连通。高低液位计用于感应池体内液位的高度,膜组件23用于实现固液分离,有效解决菌体与发酵液的固液分离问题。曝气组件24用于向液体中提供溶解氧,并对膜组件23进行一定程度上的反冲洗,避免菌体的堆积影响过滤效果,结合了膜过滤与固体填料截留结构将硝化菌剂与反硝化菌剂偶联循环培养,有效的实现了硝化培养基与反硝化培养基循环连续运行培养,有效降低连续循环培养过程中阴阳离子的积累,利于长时间循环培养,有效保证了菌体的活性,解决了液剂产品运输费用高、保质期短的问题。使用时,高低液位计感应池体内的液位高低,将液位高低的信息数据传递

至plc控制器,进而通过plc 控制器控制隔膜泵26、空气泵27、计量泵28工作。

42.如图8所示,本实用新型中,反硝化反应单元3还包括与反硝化反应池 30连通且向反硝化反应池30内进行补料的反硝化补料池31、与反硝化反应池30连通的反硝化储液池32,且反硝化储液池32用于储存反硝化反应池 30反应后的反硝化上清液,反硝化反应池30内设置有填料层33以及用于搅拌反硝化反应池30内液体的搅拌机构34。填料层33采用螺旋式或镂空球形固体填料,作为生物膜载体,用于截留液体中的反硝化菌剂,该固体填料生物附着力强、比表面积大、孔隙率高、化学和生物稳定性好。搅拌机构34 包括驱动电机、连接在驱动电机上的传动轴以及安装在传动轴端部的搅拌叶片,搅拌叶片位于反硝化反应池内,工作时,在驱动电机的驱动作用下带动传动轴转动,进而带动搅拌叶片转动对反硝化反应池内的液体进行充分搅拌。

43.本实用新型中,反硝化反应池30包括依次溢流连通的第一反硝化反应池301、第二反硝化反应池302以及第三反硝化反应池303;

44.第一反硝化反应池301、第二反硝化反应池302以及第三反硝化反应池 303内均设置有冷却水循环管道201和加热水循环管道202,各反硝化反应池内的冷却水循环管道201和加热水循环管道202分别依次连通,第一反硝化反应池301与反硝化补料池31通过计量泵组件连通,第三反硝化反应池 303与反硝化储液池32溢流连通。各个反硝化反应池30的溢流口的高度依次降低,避免液体的回流,大大降低了能耗,节约成本。

45.本实用新型中,反硝化储液池32与硝化反应池20之间设置有回流池4,回流池4用于将反硝化上清液回流至硝化反应池20内,回流池4内设置有高低液位计。

46.如图9所示,本实用新型中,硝化储液池22与第一反硝化反应池301 之间设置有中转池5,中转池5用于将硝化上清液溢流至第一反硝化反应池 301内,且中转池5内设置有折流板6,中转池5、第一反硝化反应池301、第二反硝化反应池302、第三反硝化反应池303以及反硝化储液池32的溢流孔洞的高度依次降低。通过中转池5以及折流板6对液体流入起到缓冲作用。通过对高度的限定,形成良好的溢流环境,节约能耗。

47.反硝化储液池32还溢流连通有调节池7,调节池7通过离心泵组件分别与硝化补料池21和反硝化补料池31连通,通过调节池7将反硝化上清液分别输送至硝化补料池21和反硝化补料池31内进行配料,反硝化储液池32 的溢流孔洞的高度高于调节池7的溢流孔洞的高度。

48.为了提高填料填充的充实性同时避免填料的散落,本实用新型中,第一反硝化反应池301、第二反硝化反应池302以及第三反硝化反应池303均设置有用于隔挡填料的活动密封盖8。

49.本实用新型中,曝气组件24包括位于硝化反应池20内的曝气头以及连接在曝气头上的曝气管,曝气管与空气泵27连接。通过空气泵27向曝气管中输送气体,进而通过曝气头向池体的液体曝气,形成溶解氧,使用可靠,性能优良。

50.本实用新型中,离心泵组件包括离心泵以及连接在离心泵进水端和出水端的管道。计量泵组件包括计量泵以及连接在计量泵进水端和出水端的管道。

51.使用本装置进行硝化菌剂和反硝化菌剂连续培养时,首先,向硝化反应池20中加入特定量的硝化菌剂菌种并注入硝化培养基至最高刻度,向第一反硝化反应池301、第二反硝化反应池302中加入特定量的反硝化菌剂菌种并注入反硝化培养基至最高刻度,同时,分

别向第一反硝化反应池301、第二反硝化反应池302及第三反硝化反应池303中加入螺旋式或镂空球形固体填料。随后调节室内温度在25℃

‑

30℃,打开硝化反应池20中的曝气组件 24并调节曝气量至溶解氧在2mg/l以上,使得硝化菌剂开始培养;分别打开第一反硝化反应池301、第二反硝化反应池302及第三反硝化反应池303内的搅拌机构34,反硝化菌剂开始培养。当硝化菌剂和反硝化菌剂培养24h 后,通过硝化补料池21向硝化反应池20内补料,通过反硝化补料池31向第一反硝化反应池301内补料,并通过各自的计量泵28进行补料量的控制,同时,向回流池4内通入自来水直至高液位停止。当硝化反应池20内的液体达到高液位时,隔膜泵26工作,通过膜组件23将固液分离后的发酵液输送至硝化储液池22中,直至硝化反应池20内的液体达到低液位停止;当硝化储液池22中的液体到达高液位时,位于硝化储液池22内部的离心泵开始工作,将硝化储液池22中的硝化上清液输送至中转池5,直至硝化储液池 22中的硝化上清液到达低液位时停止;当中转池5中的硝化上清液通过折流板6到达上部溢流孔洞后,硝化上清液通过溢流管道流至第一反硝化反应池 301,当第一反硝化反应池301中的发酵液通过第一反硝化反应池301底部向上到达溢流孔洞后,第一反硝化反应池301中的发酵液通过溢流管道流至第二反硝化反应池302底部;当第二反硝化反应池302中的发酵液通过第二反硝化反应池302底部向上到达溢流孔洞后,第二反硝化反应池302中的发酵液通过溢流管道流至第三反硝化反应池303底部;当第三反硝化反应池 303中的发酵液通过第三反硝化反应池303底部向上到达上部溢流孔洞后,第三反硝化反应池303中的发酵液通过溢流管道流至反硝化储液池32底部。

52.然后将回流池4中的自来水通过plc控制器控制离心泵组件向硝化反应池20内进行补液,当回流池4内的自来水达到低液位时,反硝化储液池32 内的反硝化上清液通过离心泵组件回流至回流池4中,直至回流池4中的反硝化上清液达到高液位时停止,反硝化储液池32内多余的反硝化上清液通过溢流孔洞溢流至调节池7中,调节池7中的反硝化上清液分别回用至硝化补料池21和反硝化补料池31内进行配料。当硝化菌剂与反硝化菌剂培养至所需浓度后,通过排料阀门进行取料或直接从顶部取料;硝化菌剂与反硝化菌剂培养至所需浓度后,采取连续取料方式可持续培养,每日取总体积的5%。

53.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1