一种酶制剂智能制备装置的制作方法

1.本实用新型涉及酶制剂生产设备技术领域,具体而言,涉及一种酶制剂智能制备装置。

背景技术:

2.酶是由活细胞产生的活性物质,具有极强的催化作用,并且具有较高的专一性,通过与反应物结合,降低反应的活化能,从而迅速提高反应速度。在酶的催化作用下,会形成多种营养物质,不同营养之间会相互转换。

3.酶制剂是指酶经过提纯、加工后的具有催化功能的生物制品,主要用于催化生产过程中的各种化学反应,具有催化效率高、高度专一性、作用条件温和、降低能耗、减少化学污染等特点,其应用领域遍布食品、纺织、饲料、洗涤剂、造纸、皮革、医药以及能源开发、环境保护等方面。但现有技术存在酶过滤过程中,往往由于温度过高使得酶在高温中变质,导致酶失活,酶力下降等问题。

技术实现要素:

4.针对现有技术中酶过滤过程中,往往由于温度过高使得酶在高温中变质,导致酶失活,酶力下降等问题,本实用新型提供了一种酶制剂智能制备装置包括过滤膜,所述过滤膜两侧面设置有用于降温的冷却水循环散热管网,所述冷却水循环散热管网出口和入口均与储水箱相连通;

5.所述冷却水循环散热管网包括位于所述过滤膜上表面附近的上冷却水管网和位于所述过滤膜下表面附近的下冷却水管网,所述上冷却水管网出口、所述下冷却水管网出口与所述储水箱入水口相连,所述上冷却水管网入口、所述下冷却水管网入口与所述储水箱出水口相连。

6.通过在过滤膜两侧面设置冷却水循环散热管网,在过滤过程中,不断通过冷却水循环带走过滤时摩擦产生的热量,使得过滤膜的温度时刻保持在低温,有效的避免了在过滤时,过滤膜产生高温导致酶在高温中变质,影响酶活性的问题,此外,采用冷却水进行循环散热,不仅散热效率高,而且节能环保。

7.优选地,所述上冷却水管网由三个以上同轴的上环形冷却管上下设置并相互连通;所述下冷却水管网由三个以上同轴的下环形冷却管上下设置并相互连通。

8.优选地,相邻两个所述上环形冷却管之间、相邻两个所述下环形冷却管之间通过支管连通。

9.优选地,所述上冷却水管网和所述下冷却水管网入水口通过入水主管与所述储水箱连通。

10.优选地,所述上冷却水管网入水口位于所述上冷却水管网出水口下方;所述下冷却水管网入水口位于所述下冷却水管网出水口下方。

11.优选地,所述入水主管与所述储水箱之间设有用于将所述储水箱的水引入入水主

管的水泵。

12.优选地,所述上冷却水管网和所述下冷却水管网整体均呈倒圆锥形。

13.优选地,还包括分离器壳体、离心机构主体、离心旋转轴和离心电机,所述离心电机固定安装在所述分离器壳体外,所述离心机构主体安装在所述分离器壳体内,所述离心旋转轴固定安装在所述离心机构主体下方,所述离心电机带动所述离心旋转轴旋转,所述分离器壳体下方形成有用于供酶制剂出料的出料口;所述离心机构主体主体包括内外设置的给料腔室和分离液出液腔室,所述过滤膜位于所述给料腔室与所述分离液出液腔室之间并将其分隔开。

14.优选地,所述给料腔室上安装有用于进料的进料口,所述分离液出液腔室下方设置有用于出液的分离出液口。

15.在实际使用时,溶液通过给料腔室上的进料口进入离心分离器,经离心分离器对溶液进行过滤及离心,分离出的酶制剂从供酶制剂出料的出料口进入下一道工序,溶液则通过分离出液口排出,能够便捷高效地将所需要的酶与不需要的溶液分离,提高工作效率。

16.有益效果:

17.采用本实用新型技术方案产生的有益效果如下:

18.(1)通过在过滤膜两侧面设置冷却水循环散热管网,在过滤过程中,不断通过冷却水循环带走过滤时摩擦产生的热量,使得过滤膜的温度时刻保持在低温,有效的避免了在过滤时,过滤膜产生高温导致酶在高温中变质,影响酶活性的问题,此外,采用冷却水进行循环散热,不仅散热效率高,而且节能环保。

19.(2)在实际使用时,溶液通过给料腔室上的进料口进入离心分离器,经离心分离器对溶液进行过滤及离心,分离出的酶制剂从供酶制剂出料的出料口进入下一道工序,溶液则通过分离出液口排出,能够便捷高效地将所需要的酶与不需要的溶液分离,提高工作效率。

附图说明

20.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

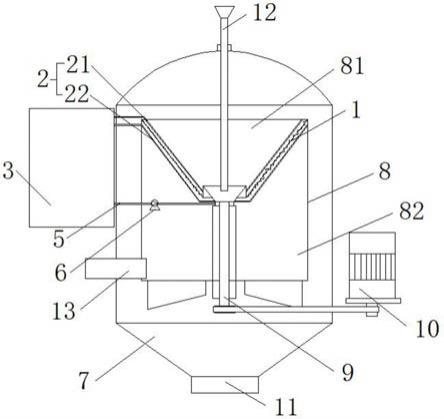

21.图1是本实用新型较佳之酶制剂智能制备装置示意图;

22.图2为本实用新型较佳之上冷却水管网示意图;

23.图3是本实用新型较佳之下冷却水管网示意图。

24.图中:

[0025]1‑

过滤膜;2

‑

冷却水循环散热管网;21

‑

上冷却水管网;

[0026]

211

‑

上环形冷却管;22

‑

下冷却水管网;221

‑

下环形冷却管;

[0027]3‑

储水箱;4

‑

支管;5

‑

入水主管5;6

‑

水泵;7

‑

分离器壳体;

[0028]8‑

离心机构主体;81

‑

给料腔室;82

‑

分离液出液腔室;

[0029]9‑

离心旋转轴;10

‑

离心电机;11

‑

出料口;12

‑

进料口;

[0030]

13

‑

分离出液口。

具体实施方式

[0031]

为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

[0032]

如图1所示,酶制剂智能制备装置包括过滤膜1,所述过滤膜1 两侧面设置有用于降温的冷却水循环散热管网2,所述冷却水循环散热管网2出口和入口均与储水箱3相连通;

[0033]

所述冷却水循环散热管网2包括位于所述过滤膜1上表面附近的上冷却水管网21和位于所述过滤膜1下表面附近的下冷却水管网22,所述上冷却水管网21出口、所述下冷却水管网22出口与所述储水箱 3入水口相连,所述上冷却水管网21入口、所述下冷却水管网22入口与所述储水箱3出水口相连。

[0034]

通过在过滤膜1两侧面设置冷却水循环散热管网2,在过滤过程中,不断通过冷却水循环带走过滤时摩擦产生的热量,使得过滤膜1 的温度时刻保持在低温,有效的避免了在过滤时,过滤膜1产生高温导致酶在高温中变质,影响酶活性的问题,此外,采用冷却水进行循环散热,不仅散热效率高,而且节能环保。

[0035]

如图2和3所示,作为一种优选地实施方式,所述上冷却水管网 21由三个以上同轴的上环形冷却管211上下设置并相互连通;所述下冷却水管网22由三个以上同轴的下环形冷却管221上下设置并相互连通。

[0036]

作为一种优选地实施方式,相邻两个所述上环形冷却管211之间、相邻两个所述下环形冷却管221之间通过支管4连通。

[0037]

如图1所示,作为一种优选地实施方式,所述上冷却水管网21 和所述下冷却水管网22入水口通过入水主管5与所述储水箱3连通。

[0038]

作为一种优选地实施方式,所述上冷却水管网21入水口位于所述上冷却水管网21出水口下方;所述下冷却水管网22入水口位于所述下冷却水管网22出水口下方。

[0039]

作为一种优选地实施方式,所述入水主管5与所述储水箱3之间设有用于将所述储水箱3的水引入入水主管5的水泵6。

[0040]

作为一种优选地实施方式,所述上冷却水管网21和所述下冷却水管网22整体均呈倒圆锥形。

[0041]

作为一种优选地实施方式,还包括分离器壳体7、离心机构主体 8、离心旋转轴9和离心电机10,所述离心电机10固定安装在所述分离器壳体7外,所述离心机构主体8安装在所述分离器壳体7内,所述离心旋转轴9固定安装在所述离心机构主体8下方,所述离心电机10带动所述离心旋转轴9旋转,所述分离器壳体7下方形成有用于供酶制剂出料的出料口11;所述离心机构主体8主体包括内外设置的给料腔室81和分离液出液腔室82,所述过滤膜1位于所述给料腔室81与所述分离液出液腔室82之间并将其分隔开。

[0042]

作为一种优选地实施方式,所述给料腔室81上安装有用于进料的进料口12,所述

分离液出液腔室82下方设置有用于出液的分离出液口13。

[0043]

在实际使用时,溶液通过给料腔室81上的进料口12进入离心分离器,经离心分离器对溶液进行过滤及离心,分离出的酶制剂从供酶制剂出料的出料口11进入下一道工序,溶液则通过分离出液口13排出,能够便捷高效地将所需要的酶与不需要的溶液分离,提高工作效率。

[0044]

以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1