氢化NBR组合物的制作方法

氢化nbr组合物

技术领域

1.本发明涉及一种氢化nbr组合物。更详细而言,涉及一种可提供使耐起泡性得到改善的垫片坯料、并且使辊混炼性得到优化的氢化nbr组合物。

背景技术:

2.气缸盖垫片是在金属板上层叠橡胶而对发动机与缸体之间进行密封的部件。在其使用时发动机的冷却水会触及垫片,因此对其要求耐水性,若耐水性差,则会出现起泡。

3.若在发动机内发生起泡,则有可能导致起泡发生部位的橡胶材料剥离。若该已剥离的橡胶材料进入冷却系统内,则冷却系统发生故障,导致发动机发生故障。

4.作为改善起泡性的方法,认为可以增加填充剂的配合量。作为填充剂,通常使用碳酸钙、滑石、粘土、二氧化硅、云母、硅灰石等,但是它们均不能满足耐起泡性。另外,若将填充剂过度地进行高填充,则橡胶硬度变高,使密封性变差。

5.进而,作为橡胶材料,氟橡胶虽然耐起泡性优异,但是具有成本高的缺点。

6.在专利文献1中记载了如下内容:在金属板上依次层叠表面处理剂层、粘接剂层及橡胶层而成的橡胶

‑

金属层叠垫片中,作为表面处理层,使用不含氟的钛化合物

‑

氧化铝混合物,改善了在高温条件下的耐llc性。

7.在专利文献2中,作为既维持氢化nbr原本的耐热性、耐磨性又能实现机械物性的进一步提高的橡胶组合物,提出了在氢化nbr基体中分散存在尼龙微粒、并且含有含马来酸酐基的乙烯系共聚物的橡胶组合物,可进一步含有能够使含官能团的乙烯系共聚物进行交联的氧化镁,并且将氧化镁与硬脂酸一起使用。而且,以不含有尼龙微粒及含马来酸酐基的乙烯系共聚物中的任一者的橡胶组合物作为比较例。另外,作为其填料,例示了氧化钛等。

8.另外,在专利文献3中记载了在氢化nbr及合金氢化nbr中使用氧化镁加工辅助剂来促进硫化速度。

9.现有技术文献

10.专利文献

11.专利文献1:wo 2014/208113 a1

12.专利文献2:日本特开平10

‑

251452号公报

13.专利文献3:日本特开2017

‑

14477号公报

14.专利文献4:日本特开平7

‑

165953号公报

技术实现要素:

15.发明所要解决的技术问题

16.本发明的目的在于提供一种使利用辊进行混炼的混炼性优化且不降低氢化nbr的橡胶强度、并且可提供耐起泡性优异的垫片坯料的nbr组合物。

17.用于解决技术问题的方案

18.上述本发明的目的通过相对于100重量份氢化nbr配合有30~200重量份氧化钛及

1~8重量份氧化镁的氢化nbr组合物来实现,并且该氢化nbr组合物不含有尼龙微粒及含马来酸酐基的乙烯系共聚物。

19.发明效果

20.除改善气缸盖垫片等nbr交联物的耐起泡性的氧化钛外,还配合相对于100重量份氢化nbr为1~8重量份、优选为2~7重量份、特别优选为3~5重量份的氧化镁,由此能够优化利用辊进行混炼的混炼性,可实现加工性、操作性的改善。

21.氧化镁与以往的加工助剂、例如增粘剂不同,其不会发生强度降低,因此能够在不降低垫片坯料所需的特性的情况下使橡胶的混炼性得到改善。另外,氢化nbr还具有相比于氟橡胶为低成本的优点。

22.通过在金属板上形成这样的橡胶组合物的交联橡胶层,从而形成垫片坯料。另外,本发明的橡胶组合物作为在软金属中使用的橡胶原料或作为难以以高硬度进行混炼加工的氢化nbr材料是有效的。

具体实施方式

23.在作为垫片坯料使用的情况下,作为金属板,使用软钢板、不锈钢板、铝板、铝压铸(aluminiumdie cast)板等。作为不锈钢板,使用sus301、sus301h、sus304、sus430等。关于其板厚,由于是垫片用途,因此通常使用约0.1~2mm左右。此时,金属板优选在经过粗面化处理和/或碱脱脂处理后再使用。

24.在金属板上优选形成底漆层。作为底漆层,可以直接使用ti/al系皮膜、磷酸锌皮膜、磷酸铁皮膜、涂布型铬酸盐皮膜、钒、锆、钛、钼、钨、锰、锌、铈等金属的化合物、特别是这些金属的氧化物等无机系被膜、硅烷、酚醛树脂、环氧树脂、聚氨酯等有机系被膜等通常市售的药液或公知技术,但优选使用包含具有至少1个以上的螯合环和烷氧基的有机金属化合物的底漆层、以及在其中添加了金属氧化物或二氧化硅的底漆层,进一步优选使用在这些底漆层形成成分中添加含氨基的烷氧基硅烷与含乙烯基的烷氧基硅烷的水解缩合产物的底漆层。该水解缩合产物也可以单独使用。

25.作为有机金属化合物,可列举乙酰乙酸乙酯二异丙氧化铝(aluminum ethylacetoacetate diisopropylate)、三(乙酰乙酸乙酯)铝、单乙酰丙酮

‑

双(乙酰乙酸乙酯)铝(aluminum

‑

monoacetylacetonate

‑

bis(ethylacetoacetate))、三(乙酰基乙酸酯)铝(aluminium tris(acetylacetate))等有机铝化合物、异丙氧基双(乙酰乙酸乙酯)钛(isopropoxy titanium bis(ethylacetoacetate))、1,3

‑

丙烷二氧基双(乙酰乙酸乙酯)钛(1,3

‑

propanedioxytitanium bis(ethylacetoacetate))、二异丙氧基双(乙酰丙酮)钛(diisopropoxytitanium bis(acetylacetonate))、四(乙酰丙酮)钛等有机钛化合物、二正丁氧基双(乙酰丙酮)锆(di

‑

n

‑

butoxy zirconium bis(acetylacetonate))、二正丁氧基双(乙酰乙酸乙酯)锆等有机锆化合物等,优选使用下述通式所示的由螯合环及烷氧基构成的有机钛化合物。

26.[0027][0028]

r:ch3、c2h5、n

‑

c3h7、i

‑

c3h7、n

‑

c4h9、i

‑

c4h9等低级烷基

[0029]

n:1~4的整数

[0030]

形成底漆层的表面处理剂通过浸渍、喷雾、刷涂、辊涂等方法在金属板表面上以约30~1,000mg/m2、优选约100~1,000mg/m2的单面涂布量(单位面积重量)进行涂布,在室温或温风下干燥后,在约100~250℃下进行约1~20分钟的烧结处理。

[0031]

在涂布于金属板上且进行了干燥处理的底漆层上,涂布热固化性酚醛树脂、环氧树脂等树脂系硫化粘接剂作为橡胶用粘接剂。作为热固化性酚醛树脂,可使用甲酚线性酚醛树脂、甲酚甲阶酚醛型酚醛树脂、烷基改性型酚醛树脂等任意的热固化性酚醛树脂。另外,作为环氧树脂,优选使用甲酚线性酚醛型环氧树脂,在该情况下,以双酚线性酚醛树脂作为固化剂,并且使用咪唑化合物作为固化催化剂。

[0032]

这些树脂系硫化粘接剂通常以甲醇、乙醇、异丙醇等醇系有机溶剂或丙酮、甲乙酮、甲基异丁基酮等酮系有机溶剂作为单独或混合溶剂而制备成该成分浓度为约1~5重量%的有机溶剂溶液,利用与表面处理剂的情况同样的涂布方法,以约100~2,500mg/m2的单面单位面积重量(涂布量)进行涂布,在室温或温风下干燥后,在约100~250℃下进行约1~20分钟的烧结处理。

[0033]

在这样形成的硫化粘接剂层上,以橡胶复合物的有机溶剂溶液的形式进行涂布使未硫化的橡胶复合物在双面形成约5~120μm左右的单面厚度的硫化物层。

[0034]

所涂布的未硫化橡胶层在室温~约100℃的温度下干燥约1~15分钟左右,使作为有机溶剂使用的甲醇、乙醇等醇类、甲乙酮、甲基异丁基酮等酮类、甲苯、二甲苯等芳香族烃类或它们的混合溶剂等挥发后,在约150~230℃下加热硫化约0.5~30分钟,此时也可根据需要进行加压、硫化。

[0035]

作为氢化nbr,可使用任意氢化度的氢化nbr。氢化nbr用有机过氧化物进行交联。作为有机过氧化物,可以以相对于100重量份氢化nbr为约0.5~10重量份、优选约1~8重量份的比例使用例如下述化合物,即,叔丁基过氧化氢、1,1,3,3

‑

四甲基丁基过氧化氢、对孟烷过氧化氢、枯烯过氧化氢、二异丙苯过氧化氢、2,5

‑

二甲基己烷

‑

2,5

‑

二过氧化氢、二叔丁基过氧化物、过氧化二枯基、叔丁基枯基过氧化物、1,1

‑

二(叔丁基过氧化)环十二烷、2,2

‑

二(叔丁基过氧化)辛烷、1,1

‑

二(叔丁基过氧化)环己烷、2,5

‑

二甲基

‑

2,5

‑

二(叔丁基过氧化)己烷、2,5

‑

二甲基

‑

2,5

‑

二(叔丁基过氧化)己炔

‑

3、1,3

‑

双(叔丁基过氧化异丙基)苯、2,5

‑

二甲基

‑

2,5

‑

二(苯甲酰基过氧化)己烷、1,1

‑

二(叔丁基过氧化)

‑

3,3,5

‑

三甲基环己烷、4,4

‑

二(叔丁基过氧化)戊酸正丁酯、苯甲酰过氧化物、间甲苯甲酰过氧化物(m

‑

toluyl peroxide)、过氧化对氯苯甲酰(p

‑

chlorobenzoyl peroxide,)、2,4

‑

二氯苯甲酰过氧化物、叔丁基过氧化异丁酸酯、叔丁基过氧化

‑2‑

乙基己酸酯、叔丁基过氧化苯甲酸酯、叔丁基过氧化异丙基碳酸酯、叔丁基过氧化烯丙基碳酸酯等。

[0036]

在这些氢化nbr中配合相对于100重量份该氢化nbr为约30~200重量份、优选为约70~150重量份的氧化钛及约1~8重量份、优选为约2~7重量份、特别优选为约3~5重量份

的氧化镁。

[0037]

氧化钛的平均粒径并无特别限定,可使用例如平均粒径为约0.15~0.30μm左右的氧化钛。在配合比例比上述少时,不能观察到耐起泡性的改善效果,另一方面,在配合比例比上述多时,橡胶硬度变得过高,密封性变差。

[0038]

氧化镁的平均粒径并无特别限定,可以使用例如平均粒径为约1.0~30.0μm左右的氧化镁。另外,也可以是如脂肪酸表面处理品那样的进行过表面处理的氧化镁。在配合比例比上述少时,辊的卷绕性差,操作性也差,发生起拱(bagging)等。另一方面,在配合比例比上述多时,对辊的粘合性变强,操作性变差。

[0039]

只要不损害本发明的目的,可允许使用碳酸钙、二氧化硅等其他填充剂。需要说明的是,为了确保密封性,利用与iso 7619

‑

1对应的jis d硬度计测得的d硬度优选为35以上且65以下。

[0040]

因此,通过配合特定比例的氧化钛及氧化镁,可改善利用辊进行混炼的混炼性,并且能够提高由该氢化nbr组合物经硫化成形得到的气缸盖垫片等的耐起泡性。其结果不会发生在发动机内的从垫片的橡胶剥离,可改善不良情况。

[0041]

含氧化钛及氧化镁的氢化nbr可以以交联橡胶层的形式形成在金属板上。另外,在需要防止粘合的情况下,也可以在其表面涂布防粘合剂。

[0042]

防粘合剂是出于防止橡胶彼此粘合以及橡胶与金属之间粘合的目的而使用的,只要是可以在硫化橡胶层上形成被膜的防粘合剂,则可以使用任意的防粘合剂,可列举例如硅酮系、氟系、石墨系、酰胺、石蜡等蜡系、聚烯烃系或聚丁二烯系的防粘合剂等,优选使用含有液态的1,2

‑

聚丁二烯羟基含有物、1,2

‑

聚丁二烯异氰酸酯基含有物及聚烯烃系树脂的有机溶剂分散液的液状防粘合剂(专利文献4)。

[0043]

实施例

[0044]

接下来,利用实施例对本发明进行说明。

[0045]

实施例1~8、比较例1~4、参考例

[0046]

在经脱脂的不锈钢板(厚度0.2mm)的双面上涂布ti/al系底漆(ti化合物:matsumoto fine chemical制品orgatix tc

‑

100/al化合物:日产化学工业制品as

‑

520

‑

a),在200℃下进行10分钟的烧结处理,使其形成下部底漆层。在下部底漆层上涂布以环氧树脂作为主成分的粘接剂,在200℃下进行5分钟的烧结处理,形成覆盖涂布层。在覆盖涂布层上涂布橡胶糊涂布液,在190℃下进行8分钟硫化,形成橡胶层。在橡胶层上涂布分散有蜡和石墨的涂布液,在200℃下进行5分钟烧结处理,形成防粘合层,制作成垫片坯料。

[0047]

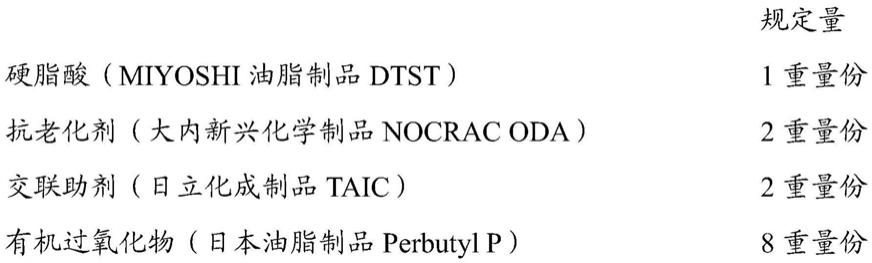

橡胶糊涂布液具有以下组成。

[0048]

氢化nbr(lanxess公司制品therban 3446)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100重量份

[0049]

炭黑(东海碳素制品seast g

‑

s)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80重量份

[0050]

氧化钛(石原产业制品tipaque a100)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

规定量

[0051]

氧化镁(协和化学工业制品kyowamag 150、d50粒径4.2μm)

[0052][0053]

用捏合机及开炼辊将以上各成分进行混炼,使所得的混炼物(组合物)溶解

·

分散于甲乙酮、甲苯、乙酸乙酯等中,制备成固体成分浓度为20重量%的橡胶糊涂布液。

[0054]

对所制作的垫片坯料,进行了以下各项目的评价及测定。

[0055]

d硬度:

[0056]

对于将氢化nbr组合物在170℃下硫化20分钟而得到的厚度2mm的橡胶片材,利用与iso 7619

‑

1对应的jis d硬度计进行测定。

[0057]

拉伸强度:

[0058]

依据jis k6251进行测定

[0059]

辊加工性:

[0060]

○

:辊加工性良好,能够进行混炼

[0061]

△

:辊加工性略差,但能够进行作业

[0062]

×

:辊加工性差,难以进行作业

[0063]

压缩试验评价:按照下述基准,对在橡胶层叠体上将环状的凸形模具在150℃、10分钟、250mpa的条件下压缩后的橡胶层的状态进行了评价(将评价4以上设为

○

)

[0064]

5分:无金属露出,几乎未确认到橡胶的流动

[0065]

4分:无金属露出,橡胶的流动也为少量

[0066]

3分:产生不小的橡胶流动,但是未发生金属露出

[0067]

2分:橡胶的流动大,但金属的露出少

[0068]

1分:橡胶的流动、金属的露出均大

[0069]

所得的结果如以下的表1~2所示。需要说明的是,粒径(d50粒径)是使mgo分散于分散介质乙醇、并使用日机装制粒度分布计“microtrac mt3000ii”测得的值。另外,比较例1(脂肪族c5石油树脂、cray valley制品wingtac95)及比较例2(香豆酮树脂、日涂化学制品nitto resin g

‑

90)是通常所使用的增粘剂,由于粘合性降低、发生起拱,所以添加氢化nbr

‑

tio2。

[0070]

氧化镁(starmag u):神岛化学工业制品、d50粒径12.4μm

[0071]

经脂肪酸表面处理的氧化镁:神岛化学工业制品、starmag cx150

[0072]

表1

[0073][0074]

表2

[0075]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1