三维皮革制品的制造工艺的制作方法

1.本发明涉及一种三维皮革制品的制造工艺。

背景技术:

2.通过对皮革进行预成型操作以获得具有永久三维几何形状的皮革,而不使用固定的刚性支撑,从而获得三维皮革制品。

3.这种预成型工艺可用于创造具有自主三维形状的皮革制品,也可用于创造用于涂覆三维制品的半成品,使半成品具有固定在要涂装的结构上之后的形状。

4.目前已知使用不同类型材料而不是皮革的自动化涂覆工艺。然而,自动化工艺很少用于皮革涂层。事实上,一般而言,自动化皮革涂覆工艺仅用于线性几何形状和简单形状,因为在形成复杂皮革形状时会遇到困难。

5.在现有技术中已经提出并试验了基于成型工艺的皮革预成型操作。然而,成型工艺昂贵且仅适用于批量生产。此外,这些成型工艺受到皮革制品几何形状和表面处理的相当大的限制。

6.图1是根据现有技术的皮革涂层的形成工艺的示意图。

7.在步骤1中,提供具有肉面(flesh side)101a和纹理面(grain side)101b的皮革片101。纹理面101b具有表面纹理和/或图案。

8.用蒸汽和/或淀粉对皮革片101进行预处理以增加弹性、延展性和压印形式的保持性,并置于加热模具中,该模具包括阳半模a和阴半模b。半模a、b的加热金属表面和施加在皮革片101上的压力趋向于拉伸皮革,消除皮革纹理面101b上的纹理和/或表面印花。当该工艺完成时,皮革片101保持其形状,但几乎完全失去其柔性。

9.在步骤2中,由可热成型和/或可注射材料组成的支撑结构100在包括阳半模c和阴半模d的加热模具中形成,从而获得所需的形状。

10.在步骤3中,皮革片101和支撑结构100通过作为粘合剂、聚氨酯pu泡沫、树脂、水或溶剂型粘合剂等的粘合元件102而连接。这种结合是通过加热模具进行的,该模具设有阳半模e和阴半模f。

11.在皮革片的纹理面101b上操作的阳半模e具有皮革的纹理图案和/或表面图案,从而恢复原始纹理和/或表面图案或创造特定图案。

12.以此方式获得三维皮革制品103。然而,尽管在可重复性、精度和执行速度方面在技术上受到赞赏,但最终结果因皮革失去了非热成型皮革制品典型的柔性和触感而具有缺陷。而且,这种工艺的模具非常昂贵,只能生产50,000

‑

100,000件以上的产品。

13.de102004033662公开了一种形成皮革产品的方法。

技术实现要素:

14.本发明的目的是通过公开一种不改变皮革感官知觉的三维皮革制品的制造工艺来消除现有技术的缺陷。

15.另一个目的是公开一种高效、有效、可靠、通用、实用、廉价且易于制作的三维皮革制品的制造工艺。

16.这些目的是根据具有独立权利要求1的特征的本发明来实现的。

17.本发明的有利实施例从从属权利要求中显现。

18.申请人的目的是创造三维皮革制品以获得具有随时间保持的特定形状的皮革制品,并促进所述三维皮革制品在待涂覆的结构(例如标志、商标、鞋楦和鞋类配饰、图案和几何形状、汽车零件、皮革部件、配饰、箱子或盒子)上的应用工艺。

19.主要的技术问题表现为皮革需要保持变形而不会不可逆转地改变变形材料的机械、美学和感官特征。

20.三维皮革制品的制造方法如权利要求1所述。

附图说明

21.本发明的附加特征将从以下详细描述中变得更清楚,该详细描述涉及仅示例性而非限制性的实施例,其在附图中示出,其中:

22.图1是现有技术的三维皮革制品的制作工艺的步骤的示意图;

23.图2是根据本发明的三维皮革制品的制造工艺的第一步骤的示意图;

24.图3是用于在皮革片上施加添加剂的辊涂机(roller coating machine)的示意图;

25.图4是根据本发明的三维皮革制品的制造工艺的第二步骤的示意图;

26.图5和图6是本发明的三维皮革制品的制造工艺的接下来的步骤的示意图;和

27.图7是根据本发明的三维皮革制品的制造工艺的变体的示意图。

具体实施方式

28.根据本发明的三维皮革制品的制造方法包括提供具有肉面1a和纹理面1b的皮革片1。将硬化剂添加剂2施加在皮革片的肉面1a上,从而被皮革纤维吸收而不会到达皮革片的纹理面1b。施加在皮革片1上的添加剂2经历干燥工艺3,该干燥工艺3可以在新鲜空气中或在干燥室中进行20

‑

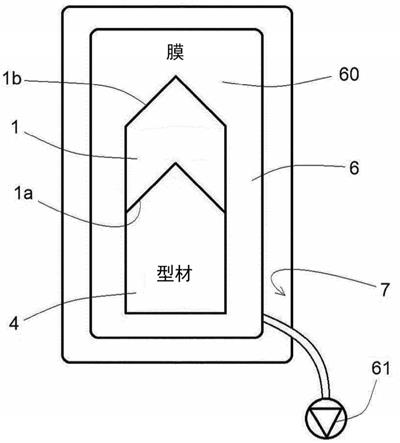

30分钟。

29.添加剂2是在30℃和50℃之间的温度下被活化的化合物。添加剂2包括噻吩、二辛基磺基琥珀酸钠、醇、脂肪醇(长链醇)c12

‑

18(偶数)和乙氧基化物。

30.必须考虑到,当温度升高时,皮革的弹性和可塑性一般都会增加,通过根据特定的几何形状均匀分布压力,皮革可以得到所需的形状。

31.在皮革片1上添加添加剂2增加了皮革片1在施加压力的几何区域的每个部分上的均匀弹性。

32.添加剂2必须均匀涂抹在皮革片的肉面1a上。添加剂2可采用喷涂机或辊涂机进行涂覆;否则,可以用海绵或辊手动施加施加剂2。为了使添加剂2以正确的深度渗透到皮革片1中,而不会使皮革的纹理面1b润湿,根据皮革的特性和要获得的结果使用平均剂量为300至500g/m2的添加剂。

33.图3示出了辊涂机,其中皮革片1被递送到第一反向旋转辊r1与第二反向旋转辊r2之间,并且皮革片的肉面1a朝向第一辊r1。包含在罐v中的添加剂2用于使第一辊r1润湿。

34.参考图4,当皮革片1用添加剂2处理并完全干燥时,所述皮革片1设置在成型型材4(shape)上,皮革片的肉面1a放置在型材4上。型材4可以根据赋予皮革片的形状来选择。替代地,型材4可以直接包括结构,在该结构上适合粘合皮革片以便用皮革涂覆所述结构。

35.拉紧和固定元件5可以应用于皮革片1变形和拉伸水平最高的区域,以复制型材4的凹面和/或凸面几何形状并避免形成皱纹和折痕。

36.膜60被施加在皮革片1的纹理面1b上以均匀地施加均匀的压力。膜60必须由柔软、有弹性的材料制成,从而不会按压皮革的纹理面1b,不会压平和抛光纹理面的涂饰(finishing),并保持皮革的纹理面1b的原始纹理的图案。

37.参考图5,将皮革片1放置在型材4上后,将皮革片1和型材4插入真空袋6中,真空袋6产生膜60,膜60分布在皮革片的纹理面1b上。真空袋6被密封并连接到真空泵61。空气通过泵61从真空袋6中抽出,这样皮革的肉面1a与型材4紧密接触,而不会压缩皮革片。综上所述,在接下来的处理步骤中,皮革片和型材4不会改变它们的位置。在此步骤中施加粗真空(rv):1

×

105pa

–1×

102pa。该粗真空足以使皮革片粘附在型材上。

38.参考图6,将具有型材4和皮革片1的真空袋6插入在40℃

‑

75℃的温度下加热的热室7中。这种热室7可以通风。根据皮革片1和型材4的尺寸和厚度,具有型材4和皮革片1的真空袋6在热室7中保持3

‑

10分钟,从而使皮革片达到约50℃的均匀温度。添加剂2在40℃

‑

50℃的温度下被活化,皮革片的变形能力增加。

39.必须考虑到,根据本发明的方法是在低温(大约50℃)下进行的,即在显著低于皮革片1的温度下进行,从而在纹理面1b上形成纹理。因此,皮革在最大变形和/或拉伸的区域不会发生显著变化,因为它发生在热成型工艺中,其中皮革与硬表面(例如半模的加热铝或钢表面)接触。

40.对真空袋6施加真空,并通过真空泵61逐渐抽出空气,从而将皮革片1逐渐按压到型材4上,直到达到所需形状。在这步骤中,可以逐渐达到高真空(hv):1

×

10

‑1pa

–1×

10

‑5pa。

41.当皮革片1达到所需的变形时,真空袋6从热室中取出,保持真空袋6中的真空压力。

42.将具有型材4和皮革片1的真空袋6在新鲜空气或通风环境中冷却,直到皮革片1达到25℃的温度。当皮革片温度达到25℃时,打开真空袋6,取出型材4和皮革片1。

43.真空袋6的使用允许在任何方向上对皮革片1的所有表面施加均匀的压力,而不会限制在根据现有技术的热成型工艺中发生的模具闭合方向。鉴于上述情况,也可以在型材4的侧面复制底切或浮雕,而无需使用型材的任何横向移动或任何特殊自动化。

44.现在可以将皮革片1从型材4上分离。皮革片1已采用其被压制的型材4的形式,保持几何形状以及原始弹性和柔性。

45.参考图7,根据本发明的方法的变体,在将皮革片1布置在型材4上之前,将粘合剂8施加在皮革片的肉面1a上。这种类型的粘合剂是在高于70℃的温度下活化的水基粘合剂。

46.当粘合剂8干燥后,将皮革片1放置于型材4上,将具有皮革片1的型材4置于真空袋6中。考虑到真空成型工艺是在大约50℃的皮革片温度下进行的,粘合剂8没有被激活,因此,当该工艺完成时,皮革片1可以从型材4上分离,因为没有获得粘合力。当皮革片1必须固定在支撑结构上时,只需要在等于粘合剂8的活化温度的温度下加热这样的皮革片,从而使

得皮革片粘附在支撑结构上。

47.为了说明的目的,图8说明了用本发明的工艺获得的三维皮革制品9。

48.如图8所示,皮革纹理面的纹理没有改变;此外,获得了无法通过热成型工艺获得的三维皮革制品9的多个凹陷或底切侧面部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1