以热塑性聚合物为基体的复合材料的改性剂的生产方法与流程

1.本发明实际制备以热塑性聚合物为基体复合材料的技术,所述复合材料包含碳纤维、玻璃纤维或玄武岩纤维(以下称“纤维”)和碳纳米管(以下称“cnt”)。

背景技术:

2.为了改善热塑性聚合物的物理和机械性能,使用各种填充剂和添加剂,包括碳基添加剂。在热塑性聚合物中添加碳纤维,是一种已知的制备复合材料的方法[美国申请号码9249295]。但是以热塑性聚合物为基体的复合材料仅含有碳纤维,具有一系列缺点。这种复合材料的显著缺点之一是碳纤维和聚合物基体间的低黏着性。这降低了以热塑性聚合物为基体的复合材料能达到的最大强度范围,从而限制了其应用的可能性。

[0003]

另外,值得特别注意的是,以热塑性聚合物为基体的复合材料含有作为增强添加剂的碳纳米管,由于其自身独特的物理和机械性能,碳纳米管被认为是最有前景的,能改善热塑性聚合物强度特性的填充剂之一。此外,碳纳米管添加剂可使复合材料具有导电性。

[0004]

一种制备以热塑性聚合物为基体复合材料的方法是已知的,其基于聚合物和改性碳纳米管的相互化学作用,其中复合材料中的碳纳米管重量百分比为0.1

‑

5,可在合成反应器中由聚合反应从共聚单体直接生产所述聚合物[美国专利6426134]。这种方法的缺点是复合材料的复杂制造工艺,这种工艺要求必须对碳纳米管进行改性处理,并且在反应器中进行聚合反应,不能使用用于加工热塑性材料的标准设备。

[0005]

一种已知的制备复合材料的方法,包括将聚酰胺6(简称pа

‑

6)颗粒、碳纳米管、碳纤维或玄武岩纤维混合,该混合过程使用双螺杆挤出机,而复合材料的成品样品借助注塑技术制备[碳纳米管对玄武岩和碳纤维增强聚酰胺6混合复合材料的机械性能的协同效应,jozsef szakacs)andlaszlo meszaros,journal of themoplastic composite materials2018,vol.3]。这种方法的缺点之一是不能使复合材料达到最大强度,因为复合材料的强度取决于在基体中碳纳米管如何良好的分布,但是碳纳米管具有较高的聚集作用趋势,而这妨碍了质优的碳纳米管分散体的制备。在这种情况下,为了减少聚集作用而进行高强度的搅拌是不适用的,使用挤出机进行高强度地搅拌会导致碳纤维损坏,其结果会导致复合材料强度下降。

[0006]

因此,现有技术水平具有一些缺陷,特别是包括已知的以热塑性聚合物为基体的复合材料的强度不足。

[0007]

本发明的公开内容

[0008]

本发明解决了开发制备高性能以热塑性聚合物为基体复合材料的方法的问题。为了解决这个问题,我们提出了一种用于制备改性剂的方法——在聚合物中产生的碳纳米管的高质量浓缩物,以及用于制备复合材料的改性剂。协同效应通过在复合材料中添加含有碳纳米管的改性剂和纤维完成,其体现在成品复合材料的高强度上,成品复合材料还具有导电性。

[0009]

该问题通过提供一种制备以热塑性聚合物(例如,聚酰胺或聚碳酸酯)为基体的高

性能复合材料的方法得以解决,所述方法包括将所述聚合物与纤维和碳纳米管混合。将碳纳米管由包含聚合物和碳纳米管的改性剂导入聚合物中。改性剂中碳纳米管的浓度为5

‑

33重量%。复合材料中纤维的浓度不超过70重量%。纤维是碳纤维、玄武岩纤维或玻璃纤维。在挤出机上进行聚合物、纤维及含有碳纳米管的改性剂的混合。主要使用单壁碳纳米管。为了制备改性剂,使用tuball单壁碳纳米管。tuball单壁碳纳米管的基本特性:碳含量超过85重量%,单壁碳纳米管超过75重量%,长度超过5微米,平均外直径为1.6

±

0.5纳米,通电波长为532纳米时g和d振荡模的强度比超过100,金属杂质的含量少于15重量%,比表面积超过每克500平方米。

[0010]

所述问题也通过提供一种用于制备以热塑性聚合物为基体的复合材料的改性剂得以解决,所述改性剂含有碳纳米管,并且所述改性剂中碳纳米管的含量达为从5至33重量%。

[0011]

改性剂中包含的碳纳米管优选是单壁碳纳米管,至少一种热塑性聚合物选自:聚酰胺或聚碳酸酯。

[0012]

所述问题也通过提供一种生产用于制备以热塑性聚合物为基体的高性能复合材料的改性剂的方法得以解决。

[0013]

在第一实施方案中,提出了制备以热塑性聚合体为基体的改性剂的溶液基方法,包括将热塑性聚合物和在极性溶剂中能减少聚合物氢键的金属盐或酸混合。

[0014]

通常聚合物的浓度为总重量的3

‑

15重量%,且盐/酸的浓度为3

‑

15重量%。搅拌至聚合物完全溶解,再向其加入最多5重量%(包括本数)的碳纳米管,然后搅拌下向分散体中加入混凝剂,然后对分散体进行过滤,冲洗并干燥滤饼。热塑性聚合物是聚酰胺。乙醇、n

‑

甲基吡咯烷酮或二甲基乙酰胺都可作为极性溶剂。

[0015]

混合物中溶剂的浓度在混凝前为70

‑

94%。这些溶剂是最高效的。在这些盐中,氯化锂或氯化钙的效果最好。水或乙醇可用作混凝剂。为了获得良好的碳纳米管分散体,可以利用以下设备:高速分散机、探头超声仪、微流体处理器、高速搅拌机或三辊研磨机。过滤可以通过滤孔尺寸为5

‑

100微米的膜滤器完成。为了去除残余的水分,将滤液研磨并真空处理,然后在干燥箱和/或旋转蒸发器中加热。

[0016]

这种制备改性剂的方法也可应用于其他聚酰胺,例如半芳香聚邻苯二甲酰胺(ppa)和尼龙mxd

‑

6的相同实践中。

[0017]

在第二实施方案中,通过阴离子聚合的方法获得用于制备以热塑性聚合物(pa

‑

6)为基体的高性能复合材料的改性剂。这种方法包括将碳纳米管与熔化的己内酰胺混合,加热所得的分散体并用探头超声仪、微流体处理器或者高速搅拌机处理所述分散体,以提高分散体质量。分散体在搅拌下在80

‑

120℃、无水分条件下加热,通过使用干氮气或任何其他干燥的惰性气体连续清除达到无水分的条件。使用这种方法时,分散体中碳纳米管的浓度最多为1重量%(包括本数)。加入催化剂到分散体中,碱金属、碱金属氢化物及它们的氧化物或氢氧化物、或者它们与己内酰胺的化合物都可作为催化剂。在工作混合物中催化剂的浓度为0.1

‑

10(包含在内)重量%。通过升温和活化剂的使用可以引发聚合反应,在工作混合物中,活化剂的浓度可以控制聚合物链的长度;浓度可以在0.1至10重量%之间波动,且处于0.1至1重量%之间时效果更佳。异氰酸酯或二异氰酸盐,或者它们的热活化类似物可用作活化剂。聚合反应通常在温度范围为120至180℃,时间不超过30分钟的情况下进行。

[0018]

在第三实施方案中,用于制备以热塑性聚合物(pa

‑

6)为基体的高性能复合材料的改性剂通过水解聚合的方法制备。在这种改性剂的制备方法中,水是己内酰胺聚合反应的催化剂,其要求更高的温度,相应地压力也更大。在此实施方案中,将己内酰胺与碳纳米管混合。使用这种方法时,分散体中碳纳米管的浓度最多为1重量%。所得的分散体加热至100到120℃的温度并用超声波处理。在不停吹入干氮气和搅拌的条件下,将分散体加热和超声波处理。之后过滤分散体以形成浓缩物,在分散体中加入己内酰胺聚合催化剂,水为该催化剂。加入1至10(包含在内)重量%的水。为了制备分散体,可以使用探头超声仪、微流体处理器或高速搅拌机。用滤孔尺寸为2至100微米的膜滤器对分散体进行过滤。为了加速过滤,使用真空泵和平底烧瓶。在电炉上温度不低于100℃的条件下进行过滤。己内酰胺的聚合反应在260℃的条件下进行。在温度为60℃的真空箱中进行浓缩物的干燥。

[0019]

在第四实施方案中,用于制备以热塑性聚合物(聚酰胺6)为基体的高性能复合材料的改性剂通过水解聚合制备。

[0020]

在这个实施方案中,研磨的己内酰胺与量最多10%(包括本数)的碳纳米管混合,直到获得均质混合物,然后在无氧条件下将其加热到己内酰胺完全熔化。在三辊研磨机上用提前加热好的转轴加工热混合物,直到达到要求的分散体质量。在冷却和用研磨机研磨成粉末后,在连续搅拌下加入最多10重量%的水到粉末中确保均匀浸湿。

[0021]

将材料置于封闭不透气的容器中进行聚合,其内温度大约为260℃,时长10至20(包含在内)小时。将制备的材料进行干燥。

[0022]

所述问题也通过提供用于制备以热塑性聚合物为基体的复合材料的改性剂得以解决,所述复合材料可通过所公开的让一个方法制备,并且含有热塑性聚合物和大约5

‑

33重量%的碳纳米管。

[0023]

至少一种用于改性剂的热塑性聚合物选自:聚酰胺或聚碳酸酯。

[0024]

包含在其中的碳纳米管是单壁碳纳米管。

[0025]

所述问题也通过提供制备以热塑性聚合物为基体的复合材料的方法得以解决,所述方法包括将所述聚合物与纤维及碳纳米管混合,其中所述热塑性聚合物与包含在改性剂中的纳米管混合,所述改性剂包含热塑性聚合物和5

‑

33重量%的碳纳米管。

[0026]

本发明的优选实施方案

[0027]

实施例1

[0028]

1)制备以聚酰胺为基的改性剂。

[0029]

为了制备改性剂,将50克氯化锂和50克聚酰胺6及233毫升n

‑

甲基吡咯烷酮混合。聚酰胺6的浓度是总重量的15%。在此之后,在70℃下在搅拌器中搅匀混合物,直到聚酰胺在6小时内完全溶解。将得到的溶液倒入ika ultra turraxт50高速分散机中,加入5.5克单壁碳纳米管(1.62%),并且溶液被均质化直到能量密度为2千瓦*时/升。之后在搅拌下,将300毫升的蒸馏水加入所得的分散体中并且放置24小时,直到完全凝结。在凝结作用之后,把所得的混合物倒入过滤漏斗中(滤器孔隙尺寸为20微米),并用额外冲洗过滤,直到完全除去溶液中的甲基吡咯烷酮和氯化锂。在过滤之后,将所得材料在80℃的干燥箱中干燥至50%的湿度,之后,在温度为110℃,压强为100毫巴将材料在旋转蒸发器上进一步干燥以避免材料的空气氧化。在此之后,使用研磨机将其碾碎成粉末。然后在真空箱中完成最后干燥,以完全去除材料中的水分。干燥温度为120℃,时长为10小时。

[0030]

这样制备的在聚酰胺中的单壁碳纳米管浓缩物,其中单壁碳纳米管的浓度为10重量%和聚酰胺的浓度为90重量%,其可用作粉末形式的改性剂。

[0031]

必要时,将复合材料在挤出机中融化并挤出颗粒,以便在注塑机上进行后续使用。

[0032]

2)制备以聚酰胺为基体的高性能复合材料。

[0033]

将制备好的10克改性剂与20克碳纤维及170克聚酰胺6聚合物在双螺杆挤出机中混合。获得复合材料颗粒,之后通过注塑法由所述颗粒制备测试样品。

[0034]

制备的聚合物配方具有下列组分:聚酰胺6聚合物

‑

89.5%,单壁碳纳米管

‑

0.5%,碳纤维

‑

10%。样品的抗断强度达到140兆帕。样品的电阻率

‑

100欧姆*厘米。

[0035]

3)制备以聚丙烯为基体的高性能复合材料。

[0036]

将5克以聚酰胺为基体的改性剂与10克玻璃纤维和185克聚丙烯(pp)在双螺杆挤出机中混合。得到复合材料颗粒。之后通过注塑法制备测试样品。

[0037]

制备的聚合物配方具有下列组分:聚乙烯聚合物

‑

92.5%,单壁碳纳米管

‑

0.25%,聚酰胺

‑

2.25%,玻璃纤维

‑

5%。

[0038]

样品的抗断强度达到了50兆帕。

[0039]

样品的电阻率达到107欧姆*厘米。

[0040]

4)制备以聚丙烯为基体的高性能复合材料。

[0041]

将15克以聚酰胺为基体的改性剂、35克玄武岩纤维和150克聚丙烯(pp)在双螺杆挤出机中混合。获得复合材料颗粒。之后通过注塑法制备标准样品。

[0042]

制备的聚合物组合物具有下列组分:聚丙烯聚合物

‑

75%,单壁碳纳米管

‑

0.75%,聚酰胺

‑

6.75%,玄武岩纤维

‑

17.5%。样品的抗断强度达到了73兆帕。

[0043]

样品的电阻率达到106欧姆*厘米。

[0044]

实施例2

[0045]

1)制备以聚碳酸酯(pc)为基体的改性剂。

[0046]

为了制备改性剂,将50克聚碳酸酯和300毫升n

‑

甲基吡咯烷酮混合。聚碳酸酯的浓度是总重量的16.7%。在此之后,在温度为70℃的搅拌器中搅匀混合物,直到聚碳酸酯在6小时内完全溶解。将得到的溶液使用ika ultra turraxт50高速分散机进行搅拌,随后加入3克tuball单壁碳纳米管,搅拌化合物至能量密度为2千瓦*时/升。

[0047]

为了凝结,在搅拌下向所得分散体中加入300毫升的蒸馏水并且混合物放置24小时,直到完全凝结。在凝结作用之后,把混合物倒入过滤漏斗中(滤器孔隙尺寸为20微米),并用额外的冲洗过滤,直到完全除去溶液中的n

‑

甲基吡咯烷酮。过滤后,将所得材料在温度80℃的干燥箱中干燥至50%的湿度。之后,在温度为110℃,压强为100毫巴将材料在旋转蒸发器上进一步干燥以避免材料的空气氧化。之后,使用研磨机将其碾碎成粉末。然后在干燥箱中完成最后干燥,以完全去除材料中的水分。干燥温度为120℃,时长为10小时。

[0048]

这样制备的聚碳酸酯中的单壁碳纳米管的浓缩物,其中单壁碳纳米管的浓度为16.7重量%,聚碳酸酯的浓度为83.3重量%,其然后用作改进剂。改性剂呈粉末状。

[0049]

如果浓缩物优选以颗粒形式,它能够通过挤出机以形成颗粒供进一步使用。

[0050]

2)制备以聚碳酸酯为基体的高性能复合材料。

[0051]

在双螺杆挤出机中把20克使得改性剂、20克的碳纤维和160克的聚碳酸酯聚合物混合。这样,制备的复合材料颗粒然后通过注塑法制备标准样品。

[0052]

制备的聚合物组合物具有下列组分:碳酸酯聚合物

‑

88.33%,单壁碳纳米管

‑

1.67%,碳纤维

‑

10%。样品的抗断强度达到了64兆帕。

[0053]

样品的电阻率达到104欧姆*厘米。

[0054]

实施例3

[0055]

1)制备改性剂。

[0056]

为了制备分散体,将4.2克的tuball单壁碳纳米管(1.04%)置于玻璃杯中与40克己内酰胺混合,然后在小炉上加热至120℃,同时不停吹入干氮气,使用磁力搅拌器不断搅拌。搅拌持续一小时,以去除己内酰胺中的水分。之后,在功率240瓦特的条件下,不停吹入干氮并不断搅拌,通过超声波处理混合物10分钟。向分散体中加入1.2克c10催化剂(由德国brueggemann group生产),然后加入0.8克c20p活化剂并且再搅拌一分钟,然后加热至150℃。这将使己内酰胺开始聚合反应,该反应通常在15分钟内结束。

[0057]

这样,制备在聚酰胺6壁碳纳米管浓缩物,其中,单壁碳纳米管的浓度为10重量%,聚酰胺6的浓度为90重量%,其然后用作改性剂。所述改性剂呈粉末状。

[0058]

制备的粉末密封保存在氮气环境的容器中。必要时,在挤出机中熔化复合材料,然后挤出颗粒,以备其在注塑机上进一步使用。

[0059]

2)制备以聚酰胺为基体的高性能复合材料。

[0060]

·

将10克所得的改性剂与323克聚酰胺6聚合物借助于双螺杆挤出机混合在一起。制备的聚合物组合物具有下列组分:聚酰胺6聚合物

‑

99.7%,单壁碳纳米管

‑

0.3%。聚合物成分呈颗粒状,通过注塑法使用颗粒制备标准样品。

[0061]

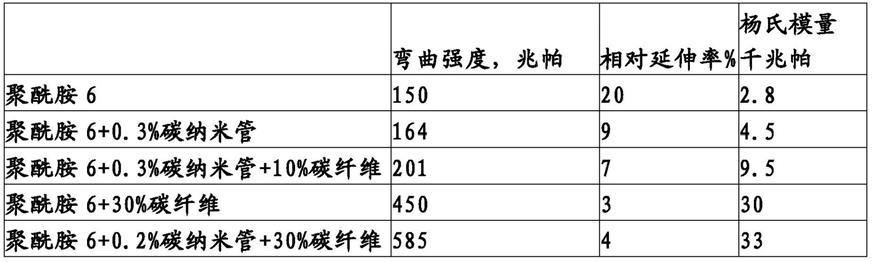

弯曲强度的测量显示,弹性模量增加到了4.5千兆帕,而强度为164兆帕,这高于纯聚酰胺6聚合物的数值,纯聚酰胺6聚合物数值的相应值是2.8千兆帕和150兆帕。得出的数值已列举在表1中。

[0062]

·

使用双螺杆挤出机将10克所得的改性剂与290克聚酰胺6聚合物和33.3克短碳纤维混合。制备的聚合物组合物具有下列组分:聚酰胺6聚合物—89.7%,碳纤维

‑

10%和碳纳米管

‑

0.3%。然后,通过注塑法制备标准样品。弯曲强度的测量显示,弹性模量增加至9.5千兆帕,而强度达到201兆帕,这高于纯聚合物聚酰胺6的数值。

[0063]

·

将2克所得的改性剂与30克碳纤维及68克聚酰胺6聚合物在双螺杆挤出机中混合。制备复合材料颗粒。然后,通过注塑法制备标准样品。制备的聚合物组合物具有下列组分:聚酰胺6聚合物

‑

69.8%,碳纳米管

‑

0.2%和碳纤维

‑

30%。样品的弯曲强度为585兆帕,弹性模量为33千兆帕。为了进行对比,含有30%的碳纤维但不含碳纳米管的相似复合材料,展示出弹性模量为30千兆帕且弯曲强度为450兆帕。结果如表1所示。

[0064]

材料的电阻率为0.1欧姆*厘米。

[0065]

实施例4

[0066]

1)制备改性剂

[0067]

为了制备分散体,将1克tuball单壁碳纳米管(1%)置于玻璃杯中,与99克己内酰胺在电炉上加热至100

‑

120℃,并不断地吹入干氮气,使用磁力搅拌器不断搅拌。搅拌持续1小时,以去除己内酰胺中的水分。然后在功率为240瓦特的条件下,用超声波处理混合物10分钟,一边吹入干氮,一边进行搅拌。用滤孔为2微米的膜滤器过滤所得的分散体。为了加快过滤的过程,可以使用真空泵和容积为1升的平底烧瓶。为了保持分散体的温度,在电炉上

以不低于100℃的温度对其进行过滤。分散体的初始重量为100克,通过漏斗过滤的己内酰胺达97克。留在漏斗上的浓缩物质量为3克,浓缩物中纳米管的浓度为33.3%。将0.3克水作为催化剂加入该浓缩物中。己内酰胺的聚合反应在260℃的条件下进行六小时,随后将己内酰胺置于60℃的真空箱中干燥。

[0068]

这样,制备在聚酰胺6壁碳纳米管浓缩物,其中,单壁碳纳米管的浓度为33重量%,聚酰胺6的浓度为67重量%,其然后用作改性剂。所述改性剂呈粉末状。

[0069]

2)制备以聚酰胺为基体的高性能复合材料。

[0070]

将10克所得的改性剂、20克聚酰胺6聚合物和3.3克碳纤维在双螺杆挤出机中混合以制备颗粒形式的以聚酰胺为基体的高性能复合材料,然后由颗粒料通过注塑法制备标准样品。制备的聚合物组合物具有下列组分:聚酰胺6聚合物

‑

80%,碳纳米管

‑

10%,碳纤维

‑

10%。

[0071]

具有10%的碳纳米管的样品抗拉强度为160兆帕。这高于由聚酰胺6和10%的碳纤维组成的样品抗拉强度的1.6倍,但是该样品不含纳米管。

[0072]

材料的电阻率为1欧姆*厘米。

[0073]

实施例5

[0074]

1)制备改性剂。

[0075]

使用exakt三辊研磨机将4克tuball单壁碳纳米管(10%)、40克己内酰胺和4克水(10%)搅拌在一起。为了获得碳纳米管的分散体,完成了110次测试。将使得的己内酰胺分散体在反应器中在260℃的条件下进行聚合反应12小时。在反应器冷却到室温后,取出制备的材料并将其在60℃的真空炉中干燥1小时。

[0076]

这样,制备在聚酰胺6壁碳纳米管浓缩物,其中,单壁碳纳米管的浓度为10重量%,聚酰胺6的浓度为90重量%,其然后用作改性剂。所述改性剂呈粉末状。

[0077]

2)制备以聚酰胺为基体的高性能复合材料。

[0078]

在该实施例中,为了制备以热塑性聚合物和所得改性剂为基体的复合材料,将1克所得的改性剂、20克碳纤维和179克聚酰胺6聚合物在双螺杆挤出机双螺杆挤出机中混合在一起。制备复合材料颗粒,然后通过注塑法制备标准样品。

[0079]

制备的复合材料组合物具有下列组分:单壁碳纳米管

‑

0.5%,碳纤维

‑

10%,聚酰胺6

‑

89.5%。样品的抗断强度达到了162兆帕。

[0080]

材料的电阻率为2欧姆*厘米。

[0081]

表1

‑

具有tuball碳纳米管及碳纤维的聚酰胺6的特性

[0082][0083]

工业应用

[0084]

本发明可以用于不同的工业领域,即那些要求用复合材料制作的零件具有高强

度,同时要求保持低重量的领域,例如:航空航天领域、航空领域、汽车领域,还有机械制造业、医学领域、运动产品生产及那些对复合材料有导电性要求的应用中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1