用于合成甲醇的工艺的制作方法

用于合成甲醇的工艺

1.本发明涉及用于合成甲醇的工艺。

2.甲醇合成通常通过在升高的温度和压力下将包含氢气和一氧化碳和/或二氧化碳的合成气体在合成反应装置中传送通过一个或多个甲醇合成催化剂床来进行,所述甲醇合成催化剂通常为含铜组合物。通常通过将产物气体流冷却到露点以下并且以液体形式分离出产物来回收粗甲醇。粗甲醇通常通过蒸馏来纯化。所述工艺通常在回路中操作:因此未反应的气体可作为进给气体的一部分经由循环装置而再循环到合成反应装置。将新鲜合成气体(称为补充气体)加入到再循环的未反应气体以形成进给气体流。通常从循环气体流中提出吹扫流以避免惰性气体在回路中的积聚。

3.甲醇合成可通过以下两个公式来描述:

[0004][0005][0006]

存在两个化学计量值,它们通常用于描述进给到甲醇合成反应装置的反应物的比例。这些是r和z,并且可如下由合成气体中各组分的摩尔浓度来确定;

[0007]

r=([h2]

‑

[co2])/([co]+[co2])

[0008]

z=[h2]/(2[co]+3[co2])

[0009]

此外,对于甲醇合成,通常有用的是确定值s;其为合成气体中h2(nm3/h)+co(nm3/h)之和。然后,s、z和r可通过以下公式关联:

[0010]

对于z≤1,最大甲醇制备量(nm3/h)=z.s/(r+1)

[0011]

对于z>1,最大甲醇制备量(nm3/h)=s/(r+1)

[0012]

当存在足够的氢气以将全部氧化碳转化成甲醇时,产生理想的化学计量混合物。这是当r=2并且z=1时。然而,不同的合成气体生成技术产生具有不同反应物比例的不同合成气体。

[0013]

合成气体通常使用燃烧式蒸汽重整装置生成,该燃烧式蒸汽重整装置重整烃原料(诸如天然气和蒸汽)的混合物。在此类装置中,将几乎30%的天然气用于燃料目的,其余70%用作原料。燃料的燃烧会从该工艺中产生大量的二氧化碳排放。

[0014]

us 6191174公开了一种用于由烃原料生产甲醇的工艺,该工艺包括:将蒸汽重整区中包含该原料和蒸汽的蒸气混合物与有效催化至少一种重整反应的催化剂接触;从重整区回收包含碳氧化物、氢气和甲烷的合成气体混合物;将合成气体混合物的材料供给至甲醇合成区,该甲醇合成区填充有甲醇合成催化剂并保持在甲醇合成条件下;从该甲醇合成区回收产物气体混合物,该产物气体混合物包含甲醇和该合成气体混合物的未反应的材料;将产物气体混合物的材料供给至保持在甲醇回收条件下的甲醇回收区;从该甲醇回收区回收粗甲醇产物流和包含该合成气体混合物的未反应的材料的蒸气流;将该合成气体混合物的材料分离成第一富氢流和包含碳氧化物和甲烷的第二富碳氧化物流;将该第一富氢流的至少一部分作为燃料供给至蒸汽重整区;以及将该第二富碳氧化物流的至少一部分再循环至该蒸汽重整区以形成包含原料和蒸汽的蒸气混合物的一部分。蒸汽重整区包括紧凑型燃烧式重整装置。

[0015]

如在本公开中显而易见的,甲醇装置通常还包括若干大型压缩机,该甲醇装置传统上由蒸汽驱动,该蒸汽由从该工艺回收的热量产生并且由来自一个或多个燃烧式锅炉和加热器的蒸汽补充。

[0016]

申请人已经意识到在通过串联的换热式重整装置和自热式重整装置的组合生成合成气体的情况下,该工艺不需要产生用于动力的蒸汽。虽然仍然需要生成合成气体,但回路吹扫气体的燃烧值对于这个工艺而言绰绰有余。因此,在换热式重整装置

‑

自热式重整装置流程中从吹扫气体回收的富碳气体的燃料值可以超过装置上燃烧式加热器和锅炉的燃料需求,特别当使用电动机来驱动压缩机时。通过消除对蒸汽到动力的需要,与等同形式的燃烧式重整装置流程相比,该工艺总体上使用较少的烃作为燃料,从而减少了其二氧化碳排放。

[0017]

因此,本发明提供了一种用于合成甲醇的工艺,该工艺包括以下步骤:(i)在重整单元中由烃原料形成包含氢、一氧化碳和二氧化碳的合成气体,该重整单元包括串联的换热式重整装置和自热式重整装置;(ii)在该换热式重整装置和一个或多个另外的热交换阶段中冷却该合成气体,并且从该已冷却的合成气体回收工艺冷凝液以形成补充气体;(iii)将包含该补充气体的进给气体通入包括一个或多个甲醇合成反应装置的甲醇合成回路;(iv)从该甲醇合成回路回收包含甲醇的产物气体混合物,将该产物气体混合物冷却至露点以下以冷凝粗甲醇,并且将该粗甲醇与未反应的气体混合物分离;以及(v)使该未反应的气体混合物的一部分再循环至该甲醇合成回路,并且回收该未反应的气体混合物的一部分作为吹扫气体流,其中将富氢流和富碳流与该吹扫气体分离,将该富氢流的一部分进给至该甲醇合成回路,并且将该富碳流的一部分进给至该重整装置单元。

[0018]“富碳流”是指含碳化合物(一氧化碳、二氧化碳和甲烷)的比例高于吹扫气体的气体流。虽然单独的组分可具有与吹扫气体中的组分相同或甚至更低的比例,但在富碳流中所有含碳化合物的总量将更高。

[0019]

甲烷在甲醇合成反应中是惰性的,但对于用于制备合成气体的重整工艺是有价值的原料,并且富碳流用作燃料或原料。

[0020]

在本发明的工艺中,烃原料可以是任何气态或低沸点烃原料,诸如天然气、伴生气、lpg、石油馏出物或石脑油。优选地是甲烷、伴生气或包含相当大比例甲烷的天然气,例如超过85%v/v的甲烷。天然气是特别优选的原料。原料通常被压缩至10至100巴绝对范围内的压力。

[0021]

如果烃原料包含硫化合物,在压缩之前或之后,优选地对该原料进行脱硫,例如,使用co或ni催化剂进行加氢脱硫,以及使用合适的吸收剂例如氧化锌床吸收硫化氢。为了有利于这一点和/或降低重整工艺中碳沉积的风险,优选地将氢气添加至烃原料中。所得混合气体流中氢气的量可在1至20体积%的范围内,但优选地在1至10%的范围内,更优选地在1至5%的范围内。在一个优选的实施方案中,富氢流的一部分与烃原料流混合。氢气流可与任何加氢脱硫阶段的上游和/或下游的烃混合。

[0022]

在蒸汽重整中,将烃原料与蒸汽混合:该蒸汽引入可通过直接注入蒸汽和/或通过使原料与饱和装置中的热水流接触而使原料饱和来进行。可使用一个或多个饱和装置。如果需要,烃流的一部分可绕过蒸汽添加,例如饱和装置。引入的蒸汽的量可使得蒸汽与碳的比率为1至3,优选地1至2,即原料中每克原子烃碳1至2摩尔蒸汽。优选地最小化蒸汽的量,

因为这使得更低成本、更有效的工艺。

[0023]

然后在重整之前将烃/蒸汽混合物有利地预热。这可通过使用进给

‑

流出物换热器来实现,其中混合物由部分经冷却的重整气体混合物加热。有利地,将混合流加热至400℃至500℃。

[0024]

富碳流也被进给至重整单元。这可通过使用任何已知的方法将烃或烃和蒸汽混合物与富碳流混合来便利地实现。较不优选地,富碳流可与进给至自热式重整装置的经重整的气体混合物混合。

[0025]

然后,在重整单元中在串联的两个阶段中对所得原料/蒸汽混合物进行重整,这可被称为初级蒸汽重整和次级或自热重整。第一阶段或初级重整使用换热式重整装置(也称为气体加热式重整装置(ghr))来进行。在优选类型的换热式重整装置中,将催化剂设置在通过热交换区域在一对管板之间延伸的管中。将反应物进给至上部管板之上的区域并穿过该管进入下部管板之下的区域。使加热介质穿过两个管板之间的区域。这种类型的换热式重整装置描述于gb 1578270、wo 97/05947和us 2009/0123348中。

[0026]

使经压缩、加热的原料/蒸汽混合物穿过换热式重整装置中的催化剂填充管。在穿过这些重整催化剂期间,发生吸热重整反应,其中反应所需的热量由流经管外表面的第二阶段或次级重整气体供给。用于换热式重整装置中的初级重整催化剂通常是负载在耐火载体(诸如铝酸钙水泥、氧化铝、二氧化钛、氧化锆等的环或多孔状粒料)上的镍。另选地,可使用镍和贵金属催化剂的组合。例如,镍催化剂的一部分可用贵金属催化剂诸如钌基催化剂代替。另选地或除此之外,可使用结构型蒸汽重整催化剂,其中蒸汽重整催化剂的载体涂层在结构型(例如整体型)陶瓷或金属载体上。

[0027]

次级重整气体的温度优选地至足以使经历初级重整的气体在650℃至850℃、优选地720℃至780℃范围内的温度下离开初级重整装置。

[0028]

将由换热式重整装置产生的初级重整气体(其包含甲烷、氢气、蒸汽和碳氧化物)在优选地不进行任何稀释或热交换的情况下进给至自热式或次级重整装置,其中对该初级重整气体进行第二阶段或次级重整。

[0029]

自热式重整装置通常将包括设置在重整装置顶部附近的燃烧器,初级重整气体和含氧气体被进给至该燃烧器,火焰通常延伸通过位于燃烧器下方的燃烧区,位于颗粒状蒸汽重整催化剂的固定床上方。在自热式或次级重整中,吸热蒸汽重整反应的热量由进给气体中的烃和氢气的燃烧提供。初级重整气体通常进给至重整装置的顶部,并且含氧气体进给至燃烧器,混合和燃烧在燃烧器的下游发生,从而产生加热的气体混合物,该加热的气体混合物在穿过蒸汽重整催化剂时达至平衡。然而,一些蒸汽可被添加至含氧气体中,优选地不添加蒸汽,使得实现用于重整工艺的低的总蒸汽比。次级重整催化剂通常是负载在耐火载体(诸如铝酸钙水泥、氧化铝、二氧化钛、氧化锆等的环或粒料)上的镍。在一个优选的实施方案中,次级重整催化剂包含一层比常规氧化铝载ni催化剂更高活性的氧化锆载ni和/或rh催化剂,以减少催化剂载体挥发。

[0030]

含氧气体优选地包含≥95体积%的o2,该含氧气体可由空气分离单元(asu)提供或由另一种氧源提供。

[0031]

次级重整装置中所需的含氧气体的量由两个主要考虑因素决定,即产物气体的所需组成和换热式重整装置的热平衡。一般来讲,增加氧气的量,从而增加离开次级重整装置

的重整气体的温度,导致[h2]/[co]比率降低并且二氧化碳的所占比例降低。另选地,如果布置条件使得产物的组成和温度保持恒定,则增加将原料进给至换热式重整装置的温度会减少所需的氧气量(在恒定的氧气进给温度下)。

[0032]

所添加的含氧气体的量优选地使得在初级重整阶段的进给中每100克烃原子添加40至60摩尔的氧气。优选地,所添加的氧气的量使得次级重整气体在800℃至1050℃、更优选地900℃至1000℃范围内的温度下离开次级重整装置。

[0033]

然后,通过使用次级重整气体作为流经换热式重整装置的管的热气体,次级重整气体用于提供初级重整步骤所需的热量。在该热交换期间,次级重整气体通过将热量传递至经历初级重整的气体而冷却。优选地,次级重整气体冷却几百摄氏度,但是当然,次级重整气体将在稍高于原料/蒸汽混合物进给至换热式重整装置中的催化剂填充管的温度的温度下离开换热式重整装置。优选地,次级重整气体在500℃至650℃范围内的温度下离开换热式重整装置。

[0034]

离开换热式重整装置后,次级重整气体随后在热交换的一个或多个步骤中被进一步冷却。在该冷却期间回收的热量可用于反应物预热和/或用于加热用于提供初级重整步骤中所用的蒸汽的水。在一个优选的实施方案中,离开换热式重整装置的壳侧的次级重整气体混合物用于预热进给至换热式重整装置中的管的原料/蒸汽混合物。

[0035]

将来自自热式或次级重整装置的合成气体进行冷却以把温度降低至露点以下,使得存在于合成气体中的蒸汽冷凝。液体工艺冷凝液可通过常规气

‑

液分离设备与合成气体分离,该合成气体在此时可被称为补充气体。

[0036]

补充气体包含氢气、一氧化碳、二氧化碳以及少量未反应的甲烷、氩气和氮气。补充气体的组成优选地为:10摩尔%至20摩尔%的一氧化碳、0.5摩尔%至15摩尔%的二氧化碳、55摩尔%至85摩尔%的氢气,并且其余为一种或多种惰性气体,包括甲烷。(在添加富氢气体之前)补充气体的r值优选地为1.95至2.05,并且z优选地为0.95至1.05。

[0037]

补充气体可在合成气体压缩机中被压缩至期望的甲醇合成压力,然后将与富氢气体混合的补充气体进给至甲醇合成回路中。优选地,合成气体压缩机为电动的。

[0038]

任何甲醇合成回路均可用于本发明的工艺中。甲醇合成回路包括一个或多个甲醇合成反应装置,例如第一甲醇合成反应装置、第二甲醇合成反应装置和任选地第三甲醇合成反应装置,每个甲醇合成反应装置包括甲醇合成催化剂床,这些甲醇合成反应装置以串联和/或并联布置以各自产生包含甲醇的产物气体流。因此,甲醇合成回路可包含一个、两个或更多个甲醇合成反应装置,每个甲醇合成反应装置包括甲醇合成催化剂床,并且每个甲醇合成反应装置被进给有包含氢气和二氧化碳的进给气体,每个甲醇合成反应装置产生包含甲醇的气体混合物。从至少一个甲醇合成反应装置回收所述包含甲醇的产物气体混合物。从一个或多个产物气体混合物回收甲醇。这可通过将一个或多个甲醇产物气体流冷却到露点以下,冷凝甲醇,并且将粗液体甲醇产物与未反应的气体分离来实现。

[0039]

可使用常规的热交换和气

‑

液分离设备。特别合适的热交换设备包括气

‑

气交换装置,该气

‑

气交换装置将进给气体混合物用于甲醇合成反应装置,以冷却来自此反应装置的甲醇产物气体流。甲醇产物气体流可单独处理或者可在将粗液体甲醇产物冷却和/或分离之前合并。

[0040]

粗液体甲醇产物与一个或多个甲醇产物气体流的分离产生未反应的气体混合物。

未反应的气体混合物的一部分作为再循环或回路气体流返回到一个或多个甲醇合成反应装置。与从一个甲醇合成反应装置回收的产物气体混合物分离的未反应的气体可返回到同一或不同甲醇合成反应装置。未反应的气体混合物包含氢气、一氧化碳和二氧化碳,因此可用于生成附加的甲醇。可将再循环气体流从至少一个甲醇产物气体流回收并再循环到至少一个甲醇合成反应装置。如果存在超过一个的再循环气体流,则可将这些再循环气体流单独地再循环到一个或多个甲醇合成反应装置,或者合并并进给到一个或多个甲醇合成反应装置。

[0041]

甲醇合成回路中的甲醇合成反应装置可为未冷却的绝热反应装置。另选地,甲醇合成反应装置可诸如在骤冷反应装置中或者在选自管冷转化装置或气冷转化装置的反应装置中通过与合成气体进行热交换来冷却。另选地,甲醇合成反应装置可诸如在轴流式升汽转化装置或径流式升汽转化装置中由低压沸水来冷却。

[0042]

在绝热反应装置中,合成气体可轴向、径向、或者轴向和径向通过固定的颗粒状甲醇合成催化剂床。发生放热甲醇合成反应,从而导致反应气体的温度升高。因此,期望床的入口温度比冷却反应装置系统中的温度更低,以避免可能不利于选择性和催化剂寿命的催化剂过热。另选地,可使用冷却反应装置,其中与反应装置内冷却剂的热交换可用于最小化或控制温度上升。存在多种可使用的冷却反应装置类型。在一种构型中,固定的颗粒状催化剂床由冷却剂热交换介质穿过的管或板来冷却。在另一种构型中,催化剂设置在冷却剂热交换介质围绕通过的管中。甲醇合成反应装置可由进给气体或者由通常低压沸水来冷却。例如,甲醇合成反应装置可为轴式升汽转化装置、径流式升汽转化装置、气冷转化装置或管冷转化装置。

[0043]

在轴流式升汽转化装置(asrc)中,合成气体通常轴向穿过竖直的包含催化剂的管,该管与该管外流动的低压沸水进行热交换而冷却。催化剂可以粒料形式直接提供于管中,或者可提供于一个或多个柱形容器中,这些柱形容器径向和轴向引导合成气体流以提高热传递。此类内含催化剂及其在甲醇合成中的用途描述于us8785506中。其中催化剂存在于由低压沸水冷却的管中的升汽转化装置提供了特别有用的从催化剂移除热的方式。

[0044]

在径流式升汽转化装置(rsrc)中,合成气体通常径向(向内或向外)穿过颗粒状催化剂床,该颗粒状催化剂床通过作为冷却剂进给的低压沸水而由多个管或板冷却。此类反应装置是已知的,并且描述于例如us4321234中。它们提供比asrc更低的压降,但具有更复杂的内部构造。

[0045]

在管冷转化装置中,催化剂床由穿过设置在床内的管的合成气体来冷却,这些管为末端开放的并且将加热的气体排放到反应装置壳体内催化剂上方的空间。然后,加热的气体可直接穿过催化剂床而不离开转化装置。tcc可为许多合成气体组合物提供足够的冷却区域,并且可在广泛的条件下使用。作为tcc的替代形式,可以使用气冷转化装置(gcc)通过使合成气体以热交换装置型布置方式穿过管或板来冷却催化剂床。在这种情况下,将加热的合成气体从转化装置抽出,然后再返回到催化剂床。gcc的示例描述于us 5827901中。

[0046]

另选地,甲醇合成反应装置可为骤冷反应装置,其中一个或多个固定的颗粒状甲醇合成催化剂床由注入反应装置中的处于床内或床间的合成气体混合物来冷却。此类反应装置描述于例如us4411877中。

[0047]

在包含第一甲醇合成反应装置和第二甲醇合成反应装置的工艺中,第一甲醇合成

反应装置优选地诸如在轴流式升汽转化装置或径流式升汽转化装置中,更优选地在轴流式升汽转化装置中由沸水冷却。第二甲醇合成反应装置可为径流式升汽转化装置。由于具有不同进给气体混合物的这些反应装置的特征和性能,此类布置方式在本发明中是特别有用的。另选地,第二甲醇可由合成气体(例如,包含氢气和二氧化碳的气体)来冷却。因此,第二甲醇合成反应装置可为选自管冷转化装置(tcc)和气冷转化装置(tcc)的冷却反应装置。管冷转化装置是优选的,因为其设计更简单。如果存在第三甲醇合成反应装置,则优选地将其由沸水来冷却。然后,第三甲醇合成反应装置可适当地为选自轴流式升汽转化装置和径流式升汽转化装置的升汽转化装置,最优选地为轴流式升汽转化装置。第一甲醇合成反应装置和第二甲醇合成反应装置可以串联连接,在这种情况下,进给到第二甲醇合成反应装置的合成气体包含从第一甲醇合成反应装置回收的甲醇产物气体流的至少一部分。在此类布置方式中,优选地,进给到第二甲醇合成反应装置的合成气体包含从第一甲醇合成反应装置回收的全部甲醇产物气体流。特别优选的甲醇回路描述于us 7790775、wo 2017/121980和wo2017/121981中。

[0048]

每个甲醇合成反应装置中的甲醇合成催化剂可以相同或不同。甲醇合成催化剂优选地为可商购获得的含铜甲醇合成催化剂。具体地,甲醇合成催化剂是一种或多种颗粒状铜/氧化锌/氧化铝催化剂,其可包含一种或多种促进剂。特别合适的催化剂是镁促进的铜/氧化锌/氧化铝催化剂,如us4788175中所描述。

[0049]

甲醇合成可在压力处于10至120巴绝对压力范围内以及温度处于130℃至350℃范围内的一个或多个甲醇合成反应装置中进行。一个或多个反应装置入口处的压力优选地为50至100巴绝对压力,更优选地为70至90巴绝对压力。一个或多个反应装置入口处合成气体的温度优选地处于200℃至250℃的范围内,并且一个或多个反应装置出口处合成气体的温度优选地处于230℃至280℃的范围内。

[0050]

构成甲醇合成回路的再循环气体流的未反应气体混合物部分通常将处于比补充气体更低的压力下,因此优选地,该再循环气体流由一个或多个压缩机或循环装置压缩。使用至少一个压缩机来循环未反应的气体流。优选地,循环压缩机为电动的。所得压缩再循环气体流可与补充气体和富氢流混合,以形成送入甲醇合成回路中的一个或多个甲醇合成反应装置的进料。

[0051]

用于形成送入一个或多个甲醇合成反应装置的进给气体混合物的再循环比可在0.5:1至5:1,优选地1:1至3:1的范围内。对于术语“再循环比”,我们是指再循环的未反应气体流与补充气体的摩尔流量比,该补充气体形成进给至一个或多个甲醇合成反应装置的气体混合物。

[0052]

应当理解,通过将富氢气体流添加到补充气体中,化学计量值r将增加,优选地增加至大于2的值。大于2的r值表明存在化学计量过量的氢,并且现代合成回路中碳氧化物向甲醇的高转化率将导致甲醇合成反应装置入口处的r值在3至5的范围内,或甚至更高。已从循环吹扫气体回收的富氢气体的添加意味着甲醇合成反应装置可以在其3至5的最佳r值下操作,其中补充气体具有接近化学计量最佳值2的r值,这将最大化甲醇产量。

[0053]

从回路移除与粗液体甲醇分离的未反应气体混合物的一部分作为吹扫气体流。可连续地或周期性地移除吹扫气体流,以防止惰性气体(诸如氮气、氩气和甲烷)在合成回路中的不期望积聚。可在于循环装置中压缩之前或之后从所分离的未反应气体回收吹扫气体

流。尤其在使用蒸汽重整作为补充气体源的工艺中,吹扫气体流是富含氢气的。吹扫流优选地包含50

‑

90体积%的氢气以及下列中的一种或多种:一氧化碳、二氧化碳、氮气、氩气和甲烷。

[0054]

在本发明中,吹扫气体流的至少一部分被分离成富氢气体流和富碳气体流。优选地,所有吹扫气体流都要经历分离步骤。富氢流的一部分被进给至甲醇合成回路,并且富碳流的一部分被进给至重整装置单元。富氢与富碳气体流的分离可使用已知的分离设备诸如氢膜分离装置或变压吸附单元、冷箱分离系统或这些装置的任何组合来实施。使用这些技术,可回收存在于吹扫气体流中超过50%的氢气。

[0055]

从吹扫气体流回收的富氢气体流有利地包含>95体积%的h2。除了再循环至甲醇回路之外,分离出的氢气还可在烃原料的加氢脱硫的上游使用和/或用于从粗甲醇中汽提溶解的气体。然而,在一个优选的实施方案中,将至少90体积%的分离出的富氢气体流进给至甲醇合成回路。

[0056]

将通常将包含碳氧化物和甲烷的富碳气体流的一部分进给至重整单元的合成气体生成步骤中以形成补充气体的一部分。然而,优选地将富碳气体流的一部分作为燃料燃烧以控制惰性气体的积聚。在将膜用于分离富氢流的情况下,富碳流将处于使得其能够被送出以用作烃原料的一部分用于重整而无需进一步压缩的压力下。在将变压吸收系统用于分离富氢流的情况下,富碳流将处于通常为2至5巴绝对压力的低压下,因此在本发明中是较不优选的。

[0057]

如果需要,可在co2移除单元中从富碳流的一部分中移除二氧化碳。co2移除单元可以是通过物理吸收、化学吸收、吸附至多孔材料中而操作的任何常规的co2移除单元,或使用膜以从富碳流中选择性地分离co2,从而形成富甲烷流。尽管对于天然气原料而言,可能不必包括从富碳流中移除二氧化碳,但是对于比天然气重的原料而言,从富碳流中移除二氧化碳可能是有益的。

[0058]

吹扫气体流混合物可包含甲醇,因此如果需要,在富氢气体和富碳气体分离的上游,可使用水洗涤从吹扫气体流回收甲醇,并且将所回收的甲醇和水被送出与粗甲醇一起纯化。

[0059]

从甲醇产生单元回收的粗甲醇流包含水,以及少量的高级醇和其他杂质。粗甲醇可首先被进给至闪蒸塔,其中溶解的气体被释放并与液体粗甲醇流分离。液体粗甲醇可经历一个或多个纯化阶段,这些纯化阶段包括处于甲醇纯化单元中的一个或多个、优选地两个或三个蒸馏阶段,该甲醇纯化单元包括一个、两个或更多个蒸馏塔。脱气阶段和蒸馏阶段可使用从工艺(例如在产物气体流的冷却中)或其他来源回收的热来加热。优选地,粗甲醇的至少一部分通过蒸馏而纯化以产生经纯化的甲醇产物。

[0060]

经纯化的甲醇产物可经历进一步加工,例如以产生衍生物诸如二甲醚或甲醛。另选地,该甲醇可用作燃料。

[0061]

将参考附图进一步描述本发明,其中:

[0062]

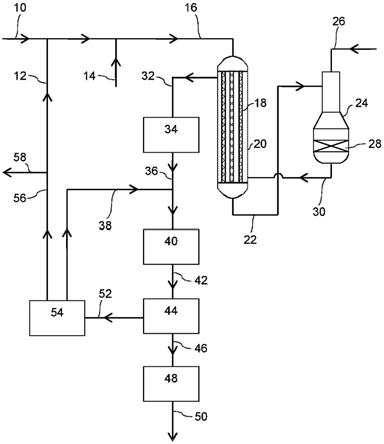

图1描绘了根据本发明的一个实施方案的工艺。

[0063]

本领域的技术人员应当理解,附图是图解性的,并且在生产厂中可能需要其他设备项,诸如原料筒、泵、真空泵、压缩机、气体再循环压缩机、温度传感器、压力传感器、压力释放阀、控制阀、流量控制器、液位控制器、收集罐、储存罐等。此类辅助设备的提供不构成

本发明的一部分,并且符合常规的化学工程实践。

[0064]

在图1中,天然气流10与富碳流12和来自管线14的蒸汽混合,并且所得的混合物经由管线16进给至换热式重整装置20的多个外部加热的催化剂填充的管18。尽管仅描绘了三个管,但可存在10个或100个管。烃、二氧化碳和蒸汽在催化剂上反应以形成包含氢、二氧化碳、一氧化碳、蒸汽和未反应的甲烷的初级重整气体混合物。初级重整气体混合物经由管线22从换热式重整装置20直接进给至进给有氧流26的自热式重整装置24。在自热式重整装置中,初级重整气体混合物与靠近顶部安装的燃烧器中的氧气部分地燃烧,并且产生热,部分燃烧的气通过设置在燃烧器下方的蒸汽重整催化剂床28达至平衡。所得的次级重整合成气体流经由管线30从自热式重整装置24直接进给至换热式重整装置20的壳侧,在此处该次级重整合成气体流加热管18并由此部分地被冷却。

[0065]

将部分冷却的合成气体经由管线32从换热式重整装置20进给至包括一个或多个换热器的热回收单元34,在此处该合成气体被进一步冷却至露点以下以冷凝蒸汽。在热回收单元中使用气

‑

液分离设备从冷却气体混合物中移除工艺冷凝液以产生补充气体。补充气体经由管线36从热回收单元回收,与经由管线38进给的富氢气体流结合,在合成气体压缩机40中压缩,并且经由管线42从压缩机40进给至甲醇合成单元44。

[0066]

甲醇合成单元包含甲醇合成回路,其中补充气体和富氢气体的压缩混合物与包含氢气、二氧化碳和一氧化碳的未反应气体的再循环流混合,并进给至一个、两个或更多个甲醇合成反应装置,每个甲醇合成反应装置包括甲醇合成催化剂,这些甲醇合成反应装置以串联或并联操作以生成包含甲醇的产物气体流。将产物气体流冷却以冷凝液体粗甲醇并将该液体粗甲醇与未反应的气体分离,在循环装置中将该未反应的气体的一部分压缩并再循环至第一、第二或另外的甲醇合成反应装置。液体粗甲醇从甲醇合成单元44回收并经由管线46进给至甲醇纯化单元48,在该甲醇纯化单元中该液体粗甲醇经历脱气和一个、两个或三个蒸馏阶段以产生经纯化的甲醇产物,该经纯化的甲醇产物经由管线50从纯化单元48回收。

[0067]

将未反应的气体的一部分从循环装置上游的甲醇合成单元44中抽出,并作为吹扫气体流经由管线52从甲醇合成单元44送入到氢气分离单元54,在该氢气分离单元中通过使吹扫气体流穿过膜而将吹扫气体流分离成富氢流和富碳流。富碳流通过管线56回收,一部分经由管线58抽出以用作例如燃烧式加热器中的燃料气体,并且剩余部分经由管线12进给至烃进给管线10。富氢气体流经由管线38从分离单元54回收,并且与管线36中的补充气体混合以形成富化进给气体。将富化进给气体进给至合成气体压缩机40的吸入口或级间以形成用于甲醇合成单元44的压缩的富化进给气体。

[0068]

将通过参考使用适用于甲醇工艺的常规建模软件制得的下列计算的实施例来进一步描述本发明。这些实施例均产生5000吨/天的精炼甲醇产物,并且在每种情况下已经计算氧气流以满足换热式重整装置周围的热回收平衡。

[0069]

实施例1

[0070]

实施例1是根据图1的实施例。该实施例中的富碳气体是来自膜分离单元的渗余物,该渗余物与来自甲醇合成回路的吹扫气体一起进给。75%的富碳气体渗余物作为原料再循环。剩余25%的渗余物用作燃烧式加热器的燃料,补充有天然气。

[0071]

实施例2

[0072]

实施例2与实施例1相同,但co2已从渗余物再循环中移除以展示co2移除的影响。

[0073]

比较例3

[0074]

实施例3是比较例,其中没有富碳气体作为原料被再循环至换热式重整装置中。

[0075] 实施例1实施例2比较例3富碳气体的再循环有有无co2从富碳再循环中移除无有

‑

相对于实施例1的天然气流100.0%100.0%101.8%相对于实施例1的流至atr的氧气100.0%100.1%100.3%重整气体的r值2.0052.0242.034补充气体(包括富氢再循环气体)的r值2.0622.1302.158

[0076]

富碳再循环中co2的量相对较低(对于5000吨/天的装置为约12kmol/h)。如比较实施例1和实施例2时所示,对于实施例中使用的基于换热式反应装置的流程图,不必包括从富碳再循环气中移除co2。然而,对于比实施例中使用的轻质天然气重的原料,从富碳再循环中移除co2可能是有益的。

[0077]

实施例1和实施例2仅具有25%的渗余物用作燃料,这减少为比较例3的燃料流的四分之一。减少为燃料流的四分之一易于在甲醇合成回路中没有惰性气体诸如氮和氩的过度积聚的情况下实现。由于用作燃料的富碳流的燃烧值通常仅略微过量,因此减少为燃料流的四分之一展示出本发明的有益效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1