用于回收溶剂和分离腐殖质材料及其组合物的方法与流程

用于回收溶剂和分离腐殖质材料及其组合物的方法

1.优先权声明

2.本技术要求2019年4月15日提交的美国临时专利申请号62/834,143的优先权,出于所有目的通过引用将其整体明确地并入本文。

技术领域

3.本公开涉及用于从2,5

‑

呋喃二甲酸途径产物中回收溶剂和分离腐殖质(humin)或腐殖酸盐/酯(humate)材料的方法。

背景技术:

4.低成本和可再生来源的2,5

‑

呋喃二甲酸(fdca)及其衍生物具有可观的商业应用潜力。在某些应用中,它们具有替代芳香族二羧酸(如对苯二甲酸和间苯二甲酸)的潜力。已经报道了从各种原料中生产fdca的方法,但在这些方法中,难以有效地回收溶剂并从原料中去除杂质和/或副产物(例如腐殖质或腐殖酸盐/酯化合物)。因此,在5

‑

羟甲基糠醛(hmf)和fdca途径过程中仍然需要用于回收溶剂和去除杂质的改进系统和方法。

技术实现要素:

5.一方面,公开了用于从进料源(feed source)中分离腐殖质的方法。所述方法包括向薄膜蒸发器提供进料源。进料源包含约65

‑

90wt.%或65

‑

90wt.%的多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂,以及约10

‑

35wt.%或10

‑

35wt.%溶解的干燥残余物。以总进料源的wt.%或ppm计,所述溶解的干燥残余物包含:约30,000

‑

120,000ppm或30,000

‑

120,000ppm的糖含量、约2

‑

5wt.%或2

‑

5wt.%的含呋喃化合物含量、约24,000

‑

100,000ppm或24,000

‑

100,000ppm的腐殖质化合物含量、约0.2

‑

0.7wt.%或0.2

‑

0.7wt.%的有机酸含量、均相酸、盐和金属。所述方法进一步包括,其中,进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph,并且在薄膜蒸发器内处理进料源以提供分离的固体材料。所述分离的固体材料包含:约0.3

‑

2wt.%或0.3

‑

2wt.%的水分含量、约0.9

‑

5wt.%或0.9

‑

5wt.%的含呋喃化合物含量、约0.1

‑

2wt.%或0.1

‑

2wt.%的糖含量、约0.02

‑

1wt.%或0.02

‑

1wt.%的二氧己环含量,以及约0.1

‑

6wt.%或0.1

‑

6wt.%的灰分含量。

6.在一些实施方式中,所述方法进一步包括洗涤和干燥所述分离的固体材料以产生经洗涤和干燥的固体材料。在一些实施方式中,所述方法进一步包括将所述经洗涤和干燥的固体材料暴露于高温碳化过程以产生碳化的固体材料。在一些实施方式中,薄膜蒸发器是水平薄膜蒸发器。在一些实施方式中,薄膜蒸发器以介于0

°

至90

°

之间或介于约0

°

至90

°

之间(例如处于约或处于5

°

、10

°

、15

°

、30

°

、45

°

、60

°

、75

°

、80

°

、85

°

或介于它们之间的任意数值范围)的角度定向,其中,0

°

对应于经加热的薄膜蒸发器朝向地球质心垂直向下定向,而180

°

对应于经加热的薄膜蒸发器远离地球质心垂直向上定向。

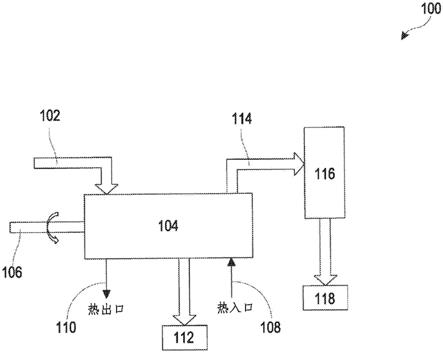

7.在一些实施方式中,有机酸选自于由乙酰丙酸、甲酸、乙酸以及它们的组合组成的组。在一些实施方式中,均相酸选自于由hcl、hbr、hi、h2so4、h3po4、草酸、三氟甲磺酸、甲磺

酸、三卤化硼以及它们的组合组成的组。在一些实施方式中,所述盐选自于由溴化钠、溴化钙、氯化钠、氯化钙、氯化钾、氯化镁、以及它们的组合组成的组。

8.另一方面,公开了用于从进料源回收溶剂的方法。所述方法包括向薄膜蒸发器提供进料源。进料源包含约65

‑

90wt.%或65

‑

90wt.%的多组分溶剂,以及约10

‑

35wt.%或10

‑

35wt.%溶解的干燥残余物,所述多组分溶剂包含水和水混溶性非质子有机溶剂。以总进料源的wt.%或ppm计,所述溶解的干燥残余物包含:约30,000

‑

120,000ppm或30,000

‑

120,000ppm的糖含量、约2

‑

5wt.%或2

‑

5wt.%的含呋喃化合物含量、约24,000

‑

100,000ppm或24,000

‑

100,000ppm的腐殖质化合物含量、约0.2

‑

0.7wt.%或0.2

‑

0.7wt.%的有机酸含量、均相酸、盐和金属。所述方法进一步包括,其中,进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph,并且在薄膜蒸发器内处理进料源以提供回收的溶剂材料。所述分离的固体材料包含:至多约500ppm或500ppm的糖含量、至多约1.6wt.%或1.6wt.%的呋喃含量、约300

‑

700ppm或300

‑

700ppm的腐殖质化合物含量,以及至多约2wt.%或2wt.%的有机酸含量。

9.在一些实施方式中,所述方法进一步包括向冷凝器提供所述回收的溶剂材料。在一些实施方式中,所述方法进一步包括向连续蒸馏塔提供所述回收的溶剂材料。在一些实施方式中,所述回收的溶剂通过分馏进一步纯化或分离。在一些实施方式中,薄膜蒸发器是水平薄膜蒸发器。在一些实施方式中,薄膜蒸发器以介于0

°

至90

°

之间或介于约0

°

至90

°

之间(例如处于约或处于5

°

、10

°

、15

°

、30

°

、45

°

、60

°

、75

°

、80

°

、85

°

或介于它们之间的任意数值范围)的角度定向,其中,0

°

对应于经加热的薄膜蒸发器朝向地球质心垂直向下定向,而180

°

对应于经加热的薄膜蒸发器远离地球质心垂直向上定向。

10.另一方面,公开了从进料源分离的固体材料的组合物。所述组合物包含小于2wt.%的水分含量、至少0.9wt.%的呋喃含量、至少0.1wt.%的糖含量、至多2wt.%的水分含量、至多1wt.%的二氧己环含量、以及至多6wt.%的灰分含量。

11.在一些实施方式中,灰分含量为至多1wt.%。在一些实施方式中,灰分含量为至多0.5wt.%。在一些实施方式中,灰分含量为至多0.1wt.%。

12.另一方面,提供了用于从进料源中分离腐殖质的方法。所述方法包括向薄膜蒸发器提供进料源,其中,进料源包含:多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂;以及溶解的干燥残余物,所述溶解的干燥残余物包含腐殖质化合物物质,其中,进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph;并且在薄膜蒸发器内处理进料源以提供分离的固体材料,所述分离的固体材料包含约0.3

‑

2wt.%或0.3

‑

2wt.%的水分含量、约0.9

‑

5wt.%或0.9

‑

5wt.%的含呋喃化合物含量、约0.1

‑

2wt.%或0.1

‑

2wt.%的糖含量、约0.02

‑

1wt.%.或0.02

‑

1wt.%的二氧己环含量、以及约0.1

‑

6wt.%或0.1

‑

6wt.%的灰分含量。

13.另一方面,提供了从进料源回收溶剂的方法。所述方法包括向薄膜蒸发器提供进料源,其中,进料源包含:多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂;以及溶解的干燥残余物,所述溶解的干燥残余物包含腐殖质化合物物质,其中,进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph,并且在薄膜蒸发器内处理进料源以提供回收的溶剂材料,所述回收的溶剂材料包含至多约500ppm或500ppm的糖含量、至多约1.6wt.%或1.6wt.%的呋喃含量、约300

‑

700ppm或300

‑

700ppm的腐殖质化合物含量、以及至多约2wt.%或2wt.%的有机酸含量。

14.优选的替代方案包括但不限于:

15.1.一种用于从进料源中分离腐殖质的方法,所述方法包括:

16.向薄膜蒸发器提供进料源,其中,所述进料源包含:

17.约65

‑

90wt.%或65

‑

90wt.%的多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂;以及

18.约10

‑

35wt.%或10

‑

35wt.%的溶解的干燥残余物;

19.以总进料源的wt.%或ppm表示,所述干燥残余物包含:

20.约30,000

‑

120,000ppm或30,000

‑

120,000ppm的糖含量;

21.约2

‑

5wt.%或2

‑

5wt.%的含呋喃化合物含量;

22.约24,000

‑

100,000ppm或24,000

‑

100,000ppm的腐殖质化合物含量;

23.约0.2

‑

0.7wt.%或0.2

‑

0.7wt.%的有机酸含量;

24.均相酸;

25.盐;以及

26.金属;

27.其中,所述进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph;以及

28.在所述薄膜蒸发器内处理所述进料源以提供分离的固体材料,所述分离的固体材料包含:

29.约0.3

‑

2wt.%或0.3

‑

2wt.%的水分含量;

30.约0.9

‑

5wt.%或0.9

‑

5wt.%的含呋喃化合物含量;

31.约0.1

‑

2wt.%或0.1

‑

2wt.%的糖含量;

32.约0.02

‑

1wt.%或0.02

‑

1wt.%的二氧己环含量;以及

33.约0.1

‑

6wt.%或0.1

‑

6wt.%的灰分含量。

34.2.如替代方案1所述的方法,所述方法进一步包括洗涤和干燥所述分离的固体材料以产生经洗涤和干燥的固体材料。

35.3.如替代方案2所述的方法,所述方法进一步包括将所述经洗涤和干燥的固体材料暴露于高温碳化过程以产生碳化的固体材料。

36.4.如替代方案1

‑

3中任一项所述的方法,其中,所述薄膜蒸发器是水平薄膜蒸发器。

37.5.如替代方案1

‑

4中任一项所述的方法,其中,所述薄膜蒸发器以介于0

°

至90

°

之间或介于约0

°

至90

°

之间(例如处于约或处于5

°

、10

°

、15

°

、30

°

、45

°

、60

°

、75

°

、80

°

、85

°

或介于它们之间的任意数值范围)的角度定向,其中,0

°

对应于经加热的薄膜蒸发器朝向地球质心垂直向下定向,而180

°

对应于经加热的薄膜蒸发器远离地球质心垂直向上定向。

38.6.如替代方案1

‑

5中任一项所述的方法,其中,所述有机酸选自于由乙酰丙酸、甲酸、乙酸以及它们的组合组成的组。

39.7.如替代方案1

‑

6中任一项所述的方法,其中,所述均相酸选自于由hcl、hbr、hi、h2so4、h3po4、草酸、三氟甲磺酸、甲磺酸、三卤化硼以及它们的组合组成的组。

40.8.如替代方案1

‑

7中任一项所述的方法,其中,所述盐选自于由溴化钠、溴化钙、氯化钠、氯化钙、氯化钾、氯化镁、以及它们的组合组成的组。

41.9.一种用于从进料源回收溶剂的方法,所述方法包括:

42.向薄膜蒸发器提供进料源,其中,所述进料源包含:

43.约65

‑

90wt.%或65

‑

90wt.%的多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂;以及

44.约10

‑

35wt.%或10

‑

35wt.%的溶解的干燥残余物;

45.以总进料源的wt.%或ppm表示,所述干燥残余物包含:

46.约30,000

‑

120,000ppm或30,000

‑

120,000ppm的糖含量;

47.约2

‑

5wt.%或2

‑

5wt.%的含呋喃化合物含量;

48.约24,000

‑

100,000ppm或24,000

‑

100,000ppm的腐殖质化合物含量;

49.约0.2

‑

0.7wt.%或0.2

‑

0.7wt.%的有机酸含量;

50.均相酸;

51.盐;以及

52.金属;

53.其中,所述进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph;以及

54.在所述薄膜蒸发器内处理所述进料源以提供回收的溶剂材料,所述回收的溶剂材料包含:

55.至多约500ppm或500ppm的糖含量;

56.至多约1.6wt.%或1.6wt.%的呋喃含量;

57.约300

‑

700ppm或300

‑

700ppm的腐殖质化合物含量;以及

58.至多约2wt.%或2wt.%的有机酸含量。

59.10.如替代方案9所述的方法,所述方法进一步包括向冷凝器提供所述回收的溶剂材料。

60.11.如替代方案9所述的方法,所述方法进一步包括向连续蒸馏塔提供所述回收的溶剂材料。

61.12.如替代方案9所述的方法,其中,所述回收的溶剂通过分馏进一步纯化或分离。

62.13.如替代方案9

‑

12中任一项所述的方法,其中,所述薄膜蒸发器是水平薄膜蒸发器。

63.14.如替代方案9

‑

13中任一项所述的方法,其中,所述薄膜蒸发器以介于0

°

至90

°

之间或介于约0

°

至90

°

之间(例如处于约或处于5

°

、10

°

、15

°

、30

°

、45

°

、60

°

、75

°

、80

°

、85

°

或介于它们之间的任意数值范围)的角度定向,其中,0

°

对应于经加热的薄膜蒸发器朝向地球质心垂直向下定向,而180

°

对应于经加热的薄膜蒸发器远离地球质心垂直向上定向。

64.15.一种从进料源分离的固体材料的组合物,所述组合物包含:

65.小于2wt.%的水分含量;

66.至少0.9wt.%的呋喃含量;

67.至少0.1wt.%的糖含量;

68.至多2wt.%的水分含量;

69.至多1wt.%的二氧己环含量;

70.至多6wt.%的灰分含量。

71.16.如替代方案15所述的组合物,其中,所述灰分含量为至多1wt.%。

72.17.如替代方案15所述的组合物,其中,所述灰分含量为至多0.5wt.%。

73.18.如替代方案15所述的组合物,其中,所述灰分含量为至多0.1wt.%。

74.19.一种用于从进料源中分离腐殖质的方法,所述方法包括:

75.向薄膜蒸发器提供进料源,其中,所述进料源包含:

76.多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂;以及

77.溶解的干燥残余物,所述溶解的干燥残余物包含腐殖质化合物物质;

78.其中,所述进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph;以及

79.在所述薄膜蒸发器内处理所述进料源以提供分离的固体材料,所述分离的固体材料包含:

80.约0.3

‑

2wt.%或0.3

‑

2wt.%的水分含量;

81.约0.9

‑

5wt.%或0.9

‑

5wt.%的含呋喃化合物;

82.约0.1

‑

2wt.%或0.1

‑

2wt.%的糖含量;

83.约0.02

‑

1wt.%或0.02

‑

1wt.%的二氧己环含量;以及

84.约0.1

‑

6wt.%或0.1

‑

6wt.%的灰分含量。

85.20.一种用于从进料源回收溶剂的方法,所述方法包括:

86.向薄膜蒸发器提供进料源,其中,所述进料源包含:

87.多组分溶剂,所述多组分溶剂包含水和水混溶性非质子有机溶剂;以及

88.溶解的干燥残余物,所述溶解的干燥残余物包含腐殖质化合物物质;

89.其中,所述进料源具有介于约1

‑

4ph或1

‑

4ph之间的ph;以及

90.在所述薄膜蒸发器内处理所述进料源以提供回收的溶剂材料,所述回收的溶剂材料包含:

91.至多约500ppm或500ppm的糖含量;

92.至多约1.6wt.%或1.6wt.%的呋喃含量;

93.约300

‑

700ppm或300

‑

700ppm的腐殖质化合物含量;以及

94.至多约2wt.%或2wt.%的有机酸含量。

附图说明

95.图1说明了水平薄膜蒸发器(htfe)和用于处理截留物进料以获得干燥的腐殖质固体并使用溶剂冷凝器收集溶剂的方法。

96.图2说明了水平薄膜蒸发器(htfe)和用于处理截留物进料以获得干燥的腐殖质固体并使用连续溶剂蒸馏收集纯化的溶剂的方法。

具体实施方式

97.本公开涉及在5

‑

羟甲基糠醛(hmf)和/或呋喃二甲酸(fdca)产物途径过程中回收溶剂和分离腐殖质或腐殖酸盐/酯的几种方法。用于生产hmf和fdca途径产物的示例性方法公开于美国专利公开号2017/0197930和美国专利公开号2017/0158656中,出于所有目的通过引用将其整体明确地并入本文。在一些fdca产物过程中(例如通过糖原料脱水生产5

‑

羟甲基糠醛(hmf)的过程),产生腐殖质或腐殖酸盐/酯副产物。应当理解,术语腐殖质和腐殖酸盐/酯是可互换的。腐殖质是在糖脱水或hmf途径过程中产生的聚合糖、聚合脱水糖、聚合呋喃化合物和/或其它类似的缩合反应副产物。因为腐殖质是缩合产物,它们通过缩合反应增加分子量。缩合反应能够以用多种反应种类进行,并因此可以形成多种结构不同的种类,

它们可以具有广泛的分子量分布。腐殖质材料的确切结构和分布将取决于脱水条件,比如例如果糖浓度、酸、酸浓度、溶剂、反应温度和反应时间。随着腐殖质结构的分子量增加,可能会超出它们的溶解度极限,导致腐殖质从反应溶液中沉淀,从而导致操作困难,特别是在溶剂回收系统的截留物溶液中。此外,从溶剂回收系统中分离和运输腐殖质通常是有问题的,这是因为腐殖质以粘稠液体的形式分离,当通过传统方法分离时,该粘稠液体冷却为固体。这种冷却为固体材料的粘性液体阻碍了工业处理应用。例如,虽然其他人(例如美国专利公开号2018/0093894)已经教导了固体呋喃树脂的分离,这些传统上分离的呋喃树脂不太可能以工业上可行的方法进一步处理。

98.本公开内容描述了通过使用薄膜蒸发器从膜截留物溶液中分离腐殖质种类的几种方法。薄膜蒸发器便于将腐殖质作为方便的自由流动粉末进行分离,其中,所述自由流动的腐殖质可以被进一步处理以具有有益的下游商业应用。方便地获得所述自由流动的粉末可以实现高通量的工业处理应用。此外,本蒸发方法允许>99%的溶剂组合物的回收,然后可将之用于回收程序。因此,本公开提供了成本有效的方法来分离和去除作为自由流动粉末的腐殖质并回收反应溶剂组合物,以将其再循环到hmf和/或fdca途径过程中。

99.hmf途径过程

100.在一些实施方式中,腐殖质可以从hmf途径过程的截留物液流中分离。在一些实施方式中,hmf途径过程包括糖脱水过程。例如,在脱水过程中可以使用任何种类的碳水化合物原料或含果糖原料。应当理解的是,术语碳水化合物原料或含果糖原料可互换使用。

101.在一些实施方式中,含果糖原料脱水或转化为hmf是通过使包含糖和脱水溶剂的碳水化合物原料在足以形成用于糖脱水的(脱水)反应混合物的条件下与催化剂接触来进行的,以产生呋喃氧化底物(本文称为“脱水过程”)。在一些实施方式中,所述糖是己糖(比如例如葡萄糖、半乳糖、甘露糖、艾杜糖、己酮糖、果糖(fructose或levulose)、山梨糖、塔格糖或阿洛糖等),或淀粉、纤维素和其它形式的可以经受处理条件的碳水化合物,该处理条件将从淀粉或纤维素中产生的葡萄糖异构化。在一些实施方式中,所述糖是葡萄糖或果糖。在一些实施方式中,所述糖是果糖。

102.术语“脱水溶剂”是指其中糖和呋喃氧化底物两者在进行脱水反应的温度下各自以至少2wt.%的最低水平分别可溶的溶剂。通常,脱水溶剂是其中呋喃氧化底物具有在进行脱水反应的温度下测量的以下溶解度的溶剂:至少3wt%、至少4wt%、至少5wt%、至少6wt%、至少7wt%、至少8wt%、至少9wt%、至少10wt%、至少11wt%、至少12wt%、至少13wt%、至少14wt%、至少15wt%、至少17wt%、至少19wt%、至少21wt%、至少23wt%或至少25wt%。在一些实施方式中,脱水溶剂中呋喃氧化底物的浓度在以下范围内或为此间任意数值:2

‑

4wt%、3

‑

5wt%、4

‑

6wt%、5

‑

7wt%、6

‑

8wt%、7

‑

9wt%、8

‑

10wt%、9

‑

11wt%、10

‑

12wt%、11

‑

13wt%、12

‑

14wt%、13

‑

15wt%、14

‑

16wt%、15

‑

17wt%、16

‑

18wt%、17

‑

19wt%、18

‑

20wt%、19

‑

21wt%、20

‑

22wt%、21

‑

23wt%、22

‑

24wt%或23

‑

25wt%,或在由上述重量百分比中的任意两个定义的范围内。通常,脱水溶剂包含水和/或水混溶性有机溶剂。更通常地,脱水溶剂是多组分溶剂。通常,脱水过程中使用的多组分溶剂包含水和水混溶性非质子有机溶剂。适用于脱水过程的水混溶性非质子有机溶剂和多组分溶剂组合物与适用于上述fdca途径产物生成过程的那些相同。在一些实施方式中,水混溶性非质子有机溶剂是n

‑

甲基

‑2‑

吡咯烷酮(nmp)。在一些实施方式中,碳水化合物原料包含果糖并且呋喃氧化底物包

含hmf。

103.适用于脱水溶剂的示例性水混溶性非质子溶剂包括四氢呋喃、甘醇二甲醚、二氧己环、二氧戊环、二甲基甲酰胺、二甲基亚砜、环丁砜、丙酮、n

‑

甲基

‑2‑

吡咯烷酮(“nmp”)、甲基乙基酮(“mek”)或γ

‑

戊内酯,或它们的任意混合物。优选地,水混溶性非质子有机溶剂是醚,比如例如甘醇二甲醚、二氧己环(1,4

‑

二氧己环)、二氧戊环(例如1,3

‑

二氧戊环)或四氢呋喃,或它们的任意混合物。适用于本公开的实践的甘醇二甲醚包括例如单甘醇二甲醚(1,2

‑

二甲氧基乙烷,“dme”)、乙基甘醇二甲醚、二甘醇二甲醚(二乙二醇二甲醚)、乙基二甘醇二甲醚、三甘醇二甲醚、丁基二甘醇二甲醚、四甘醇二甲醚、聚甘醇二甲醚或高分子量醇的高乙氧基化二醚(“高甘醇二甲醚”(higlyme)),或它们的任意混合物。经常,脱水溶剂是多组分溶剂,所述多组分溶剂包括水和水混溶性非质子有机溶剂,即甘醇二甲醚、二甘醇二甲醚或二氧己环。

104.在一些实施方式中,水混溶性有机溶剂种类为多组分溶剂的至少5体积%(vol%)、至少10vol%、至少15vol%、至少20vol%、至少25vol%、至少30vol%、至少35vol%、至少40vol%、至少45vol%、至少50vol%、至少55vol%、至少60vol%、至少65vol%、至少70vol%、至少75vol%、至少80vol%、至少85vol%、至少90vol%或至少95vol%;相应地,水则通常分别为多组分体系的小于95vol%、小于90vol%、小于85vol%、小于80vol%、小于75vol%、小于70vol%、小于65vol%、小于60vol%、小于55vol%、小于50vol%、小于45vol%、小于40vol%、小于35vol%、小于30vol%、小于25vol%、小于20vol%%、小于15vol%、小于10vol%或小于5vol%。

105.在一些实施方式中,多组分溶剂含有在1

‑

5wt%范围内或为此间任意数值的水和在99

‑

95wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在5

‑

10wt%范围内或为此间任意数值的水和在95

‑

90wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在10

‑

15wt%范围内或为此间任意数值的水和在90

‑

85wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在15

‑

20wt%范围内或为此间任意数值的水和在85

‑

80wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在20

‑

25wt%范围内或为此间任意数值的水和在80

‑

75wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在25

‑

30wt%范围内或为此间任意数值的水和在75

‑

70wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在30

‑

35wt%范围内或为此间任意数值的水和在70

‑

65wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在35

‑

40wt%范围内或为此间任意数值的水和在65

‑

60wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在40

‑

45wt%范围内或为此间任意数值的水和在60

‑

55wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在45

‑

50wt%范围内或为此间任意数值的水和在65

‑

50wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在50

‑

55wt%范围内或为此间任意数值的水和在50

‑

45wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在55

‑

60wt%范围内或为此间任意数值的水和在45

‑

40wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在60

‑

65wt%范围内或为此间任

意数值的水和在40

‑

35wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在65

‑

70wt%范围内或为此间任意数值的水和在35

‑

30wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在70

‑

75wt%范围内或为此间任意数值的水和在30

‑

25wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在75

‑

80wt%范围内或为此间任意数值的水和在25

‑

20wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在80

‑

85wt%范围内或为此间任意数值的水和在20

‑

15wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在85

‑

90wt%范围内或为此间任意数值的水和在15

‑

10wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在90

‑

95wt%范围内或为此间任意数值的水和在10

‑

5wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在95

‑

99wt%范围内或为此间任意数值的水和在5

‑

1wt%范围内或为此间任意数值的水混溶性有机溶剂。

106.在一些实施方式中,水和水混溶性有机溶剂的体积比在1:6至6:1范围内或为此间任意数值。在某些实施方式中,体积比为1:4至4:1的水:水混溶性有机溶剂或为此间任意数值。在其它实施方式中,体积比为1:4至3:1的水:水混溶性有机溶剂或为此间任意数值。在其它实施方式中,体积比为1:3至3:1的水:水混溶性有机溶剂或为此间任意数值。在某些实施方式中,体积比为1:1的水:水混溶性有机溶剂。

107.在一些实施方式中,多组分溶剂包含水和两种不同的水混溶性有机溶剂。通常,两种水混溶性有机溶剂均是水混溶性非质子有机溶剂。两种水混溶性非质子溶剂中的每一种可以独立地选自四氢呋喃、甘醇二甲醚、二氧己环、二氧戊环、二甲基甲酰胺、二甲基亚砜、环丁砜、丙酮、n

‑

甲基

‑2‑

吡咯烷酮(“nmp”)、甲基乙基酮(“mek”)或γ

‑

戊内酯的组。水混溶性非质子有机溶剂中的一者或两者可以是醚,比如例如甘醇二甲醚、二氧己环(例如1,4

‑

二氧己环)、二氧戊环(例如1,3

‑

二氧戊环)或四氢呋喃等。甘醇二甲醚包括例如单甘醇二甲醚(1,2

‑

二甲氧基乙烷,“dme”)、乙基甘醇二甲醚、二甘醇二甲醚(二乙二醇二甲醚)、乙基二甘醇二甲醚、三甘醇二甲醚、丁基二甘醇二甲醚、四甘醇二甲醚、聚甘醇二甲醚或高分子量醇的高乙氧基化二醚(“高甘醇二甲醚”)等。

108.在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约1:1:1(v:v:v)。在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约1:2:1(v:v:v)。在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约1:2:2(v:v:v)。在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约2:1:1(v:v:v)。

109.碳水化合物原料中糖的浓度通常在2wt%至80wt%范围内或为此间任意数值,或在5wt%至80wt%范围内或为此间任意数值。在各种实施方式中,糖的浓度在20wt%至80wt%范围内或为此间任意数值。在一些实施方式中,碳水化合物原料中糖的浓度在5wt%至20wt%范围内或为此间任意数值。在其它实施方式中,碳水化合物原料中糖的浓度在5wt%至40wt%范围内或为此间任意数值。在一些实施方式中,碳水化合物原料中糖的浓度在以下范围内或为此间任意数值:5

‑

15wt%、10

‑

20wt%、15

‑

25wt%、20

‑

30wt%、25

‑

35wt%、30

‑

40wt%、35

‑

45wt%、40

‑

50wt%、45

‑

55wt%、50

‑

60wt%、55

‑

65wt%、60

‑

70wt%、65

‑

75wt%或70

‑

80wt%,或在由上述重量百分比中的任意两个限定的范围内。

110.在一些实施方式中,将果糖水溶液用作反应区的原料。在一些实施方式中,将商业上可得的高果糖浆(hfs)溶解在水中以形成溶液。例如,可以使用hfs

‑

97或hfs

‑

90。

111.适用于脱水过程的催化剂包括均相催化剂(包括例如均相酸催化剂等),以及非均相催化剂。在一些实施方式中,酸催化剂是选自于由hbr、h2so4、hno3、hcl、hi、h3po4、三氟甲磺酸、甲磺酸、苯磺酸和对甲苯磺酸组成的组中的酸。在一些实施方式中,酸催化剂是hcl。在一些实施方式中,酸催化剂是hcl并且不进一步包含溴化物盐。在一些实施方式中,酸催化剂是hcl且脱水溶剂不包含n

‑

甲基

‑

吡咯烷酮(nmp)。

112.在一些实施方式中,酸催化剂是hbr。在一些实施方式中,当酸催化剂不是hbr时,脱水反应混合物进一步包含溴化物盐。在一些实施方式中,当酸催化剂不是hbr时,脱水反应混合物进一步包含溴化物盐并且脱水溶剂包含n

‑

甲基

‑

吡咯烷酮(nmp)。在一些实施方式中,酸催化剂可选自于由h2so4、hno3、hcl、hi、h3po4、三氟甲磺酸、甲磺酸、苯磺酸和对甲苯磺酸组成的组,并且其中脱水反应混合物包含溴化物盐。在一些实施方式中,溴化物盐可选自于由libr、nabr、kbr、mgbr2、cabr2、znbr2、四甲基溴化铵、四乙基溴化铵、四丙基溴化铵和四丁基溴化铵或它们两种以上的任意组合组成的组。酸催化剂可以进一步包含路易斯酸。路易斯酸可以选自于由三卤化硼、有机硼烷、三卤化铝、五氟化磷、五氟化锑、稀土金属三氟甲磺酸盐、金属卤化物、金属三氟乙酸盐和金属阳离子醚配合物组成的组。路易斯酸可以是金属卤化物。金属卤化物可以是zncl2或znbr2。

113.所用酸催化剂的量通常在0.1mol%至25mol%范围内或为此间任意数值,更通常在0.5mol%至5mol%范围内或为此间任意数值(其中,mol%以糖(例如己糖)的摩尔数为基础来计算)。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有酸性ph。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有小于6的ph。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有小于5的ph。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有小于4的ph。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有小于3的ph。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有小于2的ph。在一些实施方式中,用于使糖脱水的反应混合物中酸催化剂的量使得反应混合物具有小于1的ph。

114.脱水产物溶液可用作生产fdca途径产物或其衍生物的原料,或用作利用呋喃氧化底物的另一后续过程的原料。通常,呋喃氧化底物是hmf。

115.为了使不期望的产物的产生最小化并使呋喃氧化底物的产率最大化,可能需要进行脱水反应至部分的转化终点,如美国专利公开号2017/0158656所述(出于所有目的通过引用将其整体明确地并入本文),通过淬灭反应,并例如通过过滤来分离和回收未转化的糖。当脱水反应生成呋喃氧化底物时,它存在于脱水产物溶液中。

116.如本文所用,术语“脱水产物溶液”或“粗氧化原料”可互换地指包含呋喃氧化底物和脱水溶剂的溶液。脱水产物溶液可以是包含溶解的呋喃氧化底物和不溶解的一种或多种组分的混合物,其中,不溶解的一种或多种组分选自腐殖质和未反应的糖。呋喃氧化底物可以任选地从选自于由腐殖质和未反应的糖组成的组的一种或多种组分中分离和/或从脱水产物溶液中分离,并且任选地进一步被纯化。在一个此类实施方式中,使脱水产物溶液经过膜以实现呋喃氧化底物从选自于由腐殖质和未反应的糖组成的组的一种或多种组分中分

离。适用于这种分离的膜包括纳滤膜或超滤膜,或它们的组合。术语“纯化的氧化原料”(例如渗透溶液),可用于指分离的氧化原料,而术语“截留物溶液”可用于指具有增加的腐殖质浓度的分离溶液。

117.在一些实施方式中,采用选择性膜分离技术(例如超滤和/或纳滤)将未转化的果糖、中间体和hmf与从反应区收回的组合物的其它成分分离。用于处理从如本文所公开的反应区收回的水性组合物的选择性膜分离技术提供了用于再循环的未转化的果糖和中间体的有效回收、增加的总过程产率和高度的产物回收。

118.在一些实施方式中,使水性反应组合物与一种或多种超滤膜接触,以产生含有来自反应组合物的至少一部分(优选地,基本上全部)腐殖质的浓缩物或截留物溶液或液流,以及含有未转化的果糖、中间体、催化剂和hmf并且腐殖质相对于水性反应组合物而言贫乏的渗透溶液或液流。然后可以将截留物液流进料至溶剂和/或腐殖质回收单元以从含有腐殖质的截留物液流中回收溶剂。腐殖质可以如本文进一步详细描述的进行分离,并且回收的溶剂可以再循环。

119.溶剂和腐殖质回收

120.当脱水产物溶液在糖脱水过程之后被分离成纯化的氧化原料和截留物溶液时,截留物溶液可被用于溶剂回收过程。在一些实施方式中,截留物溶液包含截留物溶剂和溶解的固体。在一些实施方式中,截留物溶剂包含如本文所述的脱水溶剂。在一些实施方式中,截留物溶剂是多组分溶剂。在一些实施方式中,多组分溶剂包含水和水混溶性非质子有机溶剂。在一些实施方式中,水混溶性有机溶剂是四氢呋喃、甘醇二甲醚、二氧己环、二氧戊环、二甲基甲酰胺、环丁砜、丙酮、n

‑

甲基

‑2‑

吡咯烷酮、甲基乙基酮或γ

‑

戊内酯或它们的任意组合。在一些实施方式中,截留物溶剂包括1,4

‑

二氧己环、水或它们的组合。

121.在一些实施方式中,溶解的固体包括碳水化合物原料、碳水化合物原料中间体、碳水化合物原料副产物、氧化原料、氧化底物或它们的组合的组分。本文描述了碳水化合物原料、碳水化合物原料中间体、碳水化合物原料副产物、氧化原料和氧化底物的组合。例如,在一些实施方式中,溶解的固体包括糖类,例如c6单糖(例如葡萄糖、果糖或甘露糖)、c5单糖(例如木糖或阿拉伯糖)、含呋喃的有机化合物(例如5

‑

羟甲基糠醛、5

‑

羟甲基

‑2‑

呋喃甲酸、2,5

‑

呋喃二甲酸、糠醛、2

‑

糠酸、糠醇或呋喃羟甲基酮)、腐殖质(例如聚合糖或脱水糖、或聚合呋喃化合物)、有机酸(例如乙酰丙酸、甲酸或乙酸以及它们的组合物)、均相酸(例如hcl、hbr、hi、h2so4、h3po4、草酸、三氟甲磺酸、甲磺酸或三卤化硼以及它们的组合)或上述酸的锂、钠、钙、钾或镁盐,或它们的任意组合。在一些实施方式中,截留物溶液包含腐殖质、糖、有机酸、含呋喃的有机化合物、盐或它们的组合中的至少一种。在一些实施方式中,所述盐选自于由溴化钠、溴化钙、氯化钠、氯化钙、氯化钾、氯化镁、以及它们的组合组成的组。在一些实施方式中,所述盐是溴化钠和/或溴化钙或两者的混合物。在一些实施方式中,所述盐是氯化钠和/或氯化钙或两者的混合物。

122.在一些实施方式中,截留物溶液被进一步处理以形成碳水化合物底物和/或来自截留物溶液的至少一种脱水途径产物的浓度降低的贫截留物液流。在一些实施方式中,通过用膜进一步处理截留物溶液来形成贫截留物溶液。在一些实施方式中,从截留物溶液中去除hmf以形成贫截留物溶液。在一些实施方式中,贫截留物溶液富含腐殖质、有机酸或糖,或它们的任意组合。

123.可以将包含截留物溶液和/或贫截留物溶液的进料溶液通过本文所述的溶剂回收方法进行进料并处理。在一些实施方式中,进料溶液包含约或包含1wt%、3wt%、5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、31wt%、32wt%、35wt%、40wt%、50wt%或60wt%的溶解的固体,或在由上述量中任意两个限定的范围内的量的溶解的固体。例如,在一些实施方式中,进料溶液包含5

‑

40wt%的溶解的固体。在一些实施方式中,进料溶液的ph为约或为0.5、0.75、1、2、3、4、5或6,或在由上述ph中的任意两个限定的范围内的ph。例如,在一些实施方式中,进料溶液具有1

‑

4或约1

‑

4的ph。在一些实施方式中,进料溶液包含约或包含15000ppm、20000ppm、22500ppm、25000ppm、28000ppm、30000ppm、31000ppm、35000ppm、40000ppm、50000ppm、60000ppm、70000ppm、80000ppm、90000ppm、100000ppm、110000ppm、120000ppm、150000ppm、200000ppm、250000ppm、300000ppm或400000ppm的糖浓度,或由上述浓度中的任意两个限定的范围内的浓度。在一些实施方式中,进料溶液包含约或包含1wt.%、1.5wt.%、2wt.%、2.3wt.%、2.5wt.%、2.7wt.%、3wt.%、3.5wt.%、4wt.%、4.5wt.%、5wt.%、5.5wt.%、6wt.%、7wt.%或10wt.%的呋喃化合物浓度,或由上述浓度中的任意两个限定的范围内的浓度。在一些实施方式中,进料溶液包含约或包含10000ppm、15000ppm、20000ppm、21000ppm、22000ppm、23000ppm、24000ppm、25000ppm、25300ppm、2600ppm、27000ppm、28000ppm、29000ppm、30000ppm、35000ppm、40000ppm、50000ppm、70000ppm、80000ppm、90000ppm、100000ppm、120000ppm、150000ppm或200000ppm的腐殖质浓度,或由上述浓度中的任意两个限定的范围内的浓度。在一些实施方式中,进料溶液包含约或包含0.1wt.%、0.15wt.%、0.2wt.%、0.24wt.%、0.25wt.%、0.3wt.%、0.35wt.%、0.4wt.%、0.45wt.%、0.5wt.%、0.55wt.%、0.6wt.%、0.65wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1wt.%或2wt.%的有机酸浓度,或由上述浓度中的任意两个限定的范围内的浓度。在一些实施方式中,进料溶液包含约或包含50wt.%、55wt.%、60wt.%、65wt.%、68wt.%、70wt.%、75wt.%、80wt.%、82wt.%、85wt.%、88.9wt.%、90wt.%、92wt.%、95wt.%、98wt.%或99wt.%的溶剂浓度,或由上述浓度中的任意两个限定的范围内的浓度。在一些实施方式中,进料溶液包含约或包含5wt.%、6wt.%、7wt.%、8wt.%、10wt.%、11.6wt.%、12wt.%、15wt.%、17wt.%、19wt.%、20wt.%、25wt.%或30wt.%的干燥残余物浓度,或由上述浓度中的任意两个限定的范围内的浓度。

124.随后对包含截留物溶液和/或贫截留物溶液的进料溶液进行处理,以回收截留物溶剂并单独分离溶解的固体以作为干燥的自由流动粉末。在一些实施方式中,进料溶液由薄膜蒸发器或经加热的薄膜蒸发器处理。在一些实施方式中,薄膜蒸发器或经加热的薄膜蒸发器相对于地面或地球质心垂直、水平或对角地或以固定角度定向。在一些实施方式中,垂直定向在法线的0

°

处或约在法线的0

°

处,并且水平定向在法线的90

°

处或约在法线的90

°

处。在一些实施方式中,薄膜蒸发器或经加热的薄膜蒸发器相对于地面以介于法线的0

°

至90

°

或介于法线的约0

°

至90

°

的角度定向(比如例如在约或在5

°

、10

°

、15

°

、30

°

、45

°

、60

°

、75

°

、80

°

或85

°

处,或介于它们之间的任意数值范围)。在一些实施方式中,薄膜蒸发器或经加热的薄膜蒸发器以0

°

至180

°

的角度、约0

°

至180

°

的角度、介于0

°

至180

°

的角度或介于约0

°

至180

°

的角度定向,例如处于约或处于0

°

、5

°

、10

°

、15

°

、30

°

、45

°

、60

°

、75

°

、80

°

、85

°

、90

°

、95

°

、120

°

、135

°

、160

°

或180

°

,或介于它们之间的任意数值范围,其中,0

°

对应于薄膜蒸发器或经加热的薄膜蒸发器朝向地球质心垂直向下定向,180

°

对应于薄膜蒸发器或经加热的薄

膜蒸发器远离地球质心垂直向上定向。在一些实施方式中,进料溶液通过水平薄膜蒸发器(htfe)或加热的htfe(例如artisane薄膜蒸发器)进行处理。在一些实施方式中,薄膜蒸发器系统包括进料泵,以将进料溶液引导至薄膜蒸发器。在一些实施方式中,薄膜蒸发器系统包括热油夹套的逆流水平薄膜蒸发器。在一些实施方式中,薄膜蒸发器系统包括用于溶剂收集的冷凝器。在一些实施方式中,薄膜蒸发器系统包括真空泵。在一些实施方式中,薄膜蒸发器系统包括用于惰性气体喷射的质量流量计。在一些实施方式中,薄膜蒸发器系统包括底部固体排放阀。在一些实施方式中,薄膜蒸发器系统包括控制系统。在一些实施方式中,控制系统被配置为维持薄膜蒸发器系统的薄膜温度、压力、惰性气体喷射或进料速率,或它们的组合。

125.图1和图2说明了htfe用于处理膜截留物进料以获得干燥腐殖质固体并收集溶剂的示例用途。图1示出了装置100,其中,膜截留物进料102被引导到htfe 104中。在一些实施方式中,htfe 104是逆流htfe。htfe 104包括旋转螺杆或滑动片106、热入口108和热出口110。当htfe 104在添加膜截留物进料102的情况下运行时,从膜截留物进料102的处理中回收干燥的自由流动粉末112。在一些实施方式中,干燥的自由流动粉末112包含干燥的腐殖质。此外,htfe 104对膜截留物进料102的处理产生了引导至溶剂冷凝器116的溶剂蒸气114,其中,溶剂冷凝器116产生馏出物118。

126.图2示出了装置200,其中,膜截留物进料202被引导到htfe 204中。在一些实施方式中,htfe 204是逆流htfe。htfe 204包括旋转螺杆或滑动片206、热入口208和热出口210。当htfe 204在添加膜截留物进料202的情况下运行时,从膜截留物进料202的处理中回收干燥的自由流动粉末212。在一些实施方式中,干燥的自由流动粉末212包含干燥的腐殖质。此外,htfe 204对膜截留物进料202的处理产生了引导至连续蒸馏塔216的溶剂蒸气214,其中,溶剂冷凝器216分别产生底部收集物218和纯化的溶剂馏出物220。

127.将进料溶液引导到薄膜蒸发器中,其中,通过薄膜蒸发器的转子叶片施加的离心力,将进料溶液作为薄膜保持在加热壁上,从而使溶剂蒸发。当将进料溶液连续引导到薄膜蒸发器中时,薄膜不断地更新,并随着溶解的固体逐渐变得更加浓缩,直到固体作为固体产物从溶液中沉淀出来,并被进入的进料排向底部排放阀。在一些实施方式中,对进料溶液进入薄膜蒸发器的进料速率进行设置,以便使得进料溶液的停留时间低于约或低于10分钟、5分钟、4分钟、3分钟、2分钟、1分钟或0.5分钟,或介于它们之间的任意数值范围。在一些实施方式中,对进料速率进行设置,以便使得进料溶液的停留时间低于2分钟。

128.在一些实施方式中,薄膜蒸发器在处于蒸发器内部的惰性气体下运行。惰性气体可有助于在蒸发器内产生不易燃气氛。在一些实施方式中,薄膜蒸发器在氮气流下运行。进料的浓缩和溶剂的蒸发可以在大气压或真空下实现。所述进料可直接从膜分离单元进料,也可以使用标准蒸发技术进行预浓缩,以增加溶解的固体含量并回收部分多组分溶剂混合物。

129.在一些实施方式中,将进料溶液引入到薄膜温度为约或为170℃、175℃、180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃或250℃,或介于它们之间的任意数值范围的经加热的薄膜蒸发器。例如,在一些实施方式中,薄膜温度介于180

‑

230℃之间。在一些实施方式中,薄膜蒸发器在约或在470torr、480torr、490torr、500torr、525torr、550torr、575torr、600torr、625torr、650torr、675torr、

700torr、725torr、750torr、775torr、800torr、810torr、820torr或850torr,或介于它们之间的任意数值范围的压力下运行。例如,在一些实施方式中,薄膜蒸发器在介于490

‑

800torr之间运行。

130.在一些实施方式中,可以将离开薄膜蒸发器的收集的溶剂蒸气或馏出物进料到与薄膜蒸发器连接的冷凝器中并收集,例如如图1所示。在一些实施方式中,离开薄膜蒸发器的收集的溶剂蒸气或馏出物可以作为蒸气进料到连续蒸馏塔中以收集溶剂和轻质有机化合物的连续分馏物,例如如图2所示。在一些实施方式中,收集的溶剂馏出物蒸气可以在环境压力下通过分馏进一步纯化,以获得纯化或分离的溶剂混合物。

131.在一些实施方式中,溶剂馏出物具有约或具有0.5、0.75、1、2、3、4、5或6的ph,或介于它们之间的任意数值范围的ph。在一些实施方式中,溶剂馏出物包含约或包含1ppm、5ppm、10ppm、20ppm、30ppm、50ppm、100ppm、150ppm、200ppm、300ppm、400ppm、500ppm、600ppm、800ppm或10000ppm的糖浓度,或介于它们之间的任意数值范围的糖浓度。在一些实施方式中,溶剂馏出物包含约或包含0.1wt.%、0.2wt.%、0.3wt.%、0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1wt.%、1.1wt.%、1.2wt.%、1.3wt.%、1.4wt.%、1.5wt.%、2wt.%、2.3wt.%、2.5wt.%、2.7wt.%、3wt.%、3.5wt.%、4wt.%、4.5wt.%或5wt.%的呋喃化合物浓度,或介于它们之间的任意数值范围的呋喃化合物浓度。在一些实施方式中,溶剂馏出物包含约或包含50ppm、100ppm、500ppm、1000ppm、2000ppm、3000ppm、4000ppm、5000ppm、6000ppm、8000ppm或10,000ppm的呋喃化合物浓度,或介于它们之间的任意数值范围的呋喃化合物浓度。在一些实施方式中,溶剂馏出物包含约或包含200ppm、300ppm、400ppm、500ppm、600ppm、700ppm、800ppm或900ppm的腐殖质浓度,或介于它们之间的任意数值范围的腐殖质浓度。在一些实施方式中,溶剂馏出物包含约或包含<0.01wt.%、0.01wt.%、0.05wt.%、0.1wt.%、0.2wt.%、0.3wt.%、0.5wt.%、0.7wt.%、1wt.%、1.2wt.%、1.4wt.%、1.5wt.%、1.6wt.%、1.7wt.%、1.8wt.%、1.9wt.%、2wt.%、2.5wt.%或3wt.%的有机酸浓度,或介于它们之间的任意数值范围的有机酸浓度。在一些实施方式中,溶剂馏出物包含约或包含2wt.%、5wt.%、10wt.%、25wt.%、50wt.%、60wt.%、70wt.%、75wt.%、80wt.%、82wt.%、85wt.%、88.9wt.%、90wt.%、91wt.%、92wt.%、93wt.%、94wt.%、95wt.%、96wt.%、97wt.%、98wt.%、98.5wt.%、99wt.%、99.5wt.%、99.8wt.%或99.9wt.%的溶剂浓度,或介于它们之间的任意数值范围的溶剂浓度。在一些实施方式中,溶剂馏出物包含约或包含0.1wt.%、0.3wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1wt.%、1.2wt.%、1.5wt.%、2wt.%、3wt.%、4wt.%、5wt.%、6wt.%、7wt.%、8wt.%或10wt.%的干燥残余物浓度,或介于它们之间的任意数值范围的干燥残余物浓度。

132.在一些实施方式中,使溶剂馏出物经受分馏过程以形成分馏馏出物。在一些实施方式中,分馏馏出物包含浓度增加的有机溶剂、水、呋喃、或有机酸、或它们的任意组合。在一些实施方式中,溶剂馏出物回收70%、80%、85%、90%、92%、95%、97%、98%、99%、99.5%或99.9%的有机溶剂,或由上述百分比中的任意两个限定的范围内的溶剂量的有机溶剂。在一些实施方式中,有机溶剂是如本文所述的水混溶性非质子有机溶剂。在一些实施方式中,有机溶剂是1,4

‑

二氧己环。

133.在一些实施方式中,从薄膜蒸发器排出的底部固体产物是干燥的。在一些实施方

式中,固体产物包含、包含约、包含小于约或包含小于0.1wt.%、0.33wt.%、0.5wt.%、0.62wt.%、0.65wt.%、1wt.%、1.15wt.%、1.88wt.%、2wt.%、3wt.%、4wt.%或5wt.%的水分含量,或介于它们之间的任意数值范围的水分含量。在一些实施方式中,固体产物包含约或包含0.80wt.%、0.85wt.%、0.90wt.%、0.92wt.%、0.95wt.%、0.96wt.%、0.97wt.%、0.98wt.%、0.99wt.%、1wt.%、1.2wt.%或1.5wt%的呋喃含量,或介于它们之间的任意数值范围的呋喃含量。在一些实施方式中,固体产物包含约或包含0.05wt.%、0.1wt.%、0.15wt.%、0.17wt.%、0.20wt.%、0.5wt.%、1wt.%、1.3wt.%、1.5wt.%、1.6wt.%、2wt.%、3wt.%、4wt.%、4.5wt.%、5wt.%、6wt.%、8wt.%或10wt.%的糖含量,或介于它们之间的任意数值范围的糖含量。在一些实施方式中,固体产物包含约或包含0.01wt.%、0.05wt.%、0.1wt.%、0.2wt.%、0.3wt.%、0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1wt.%或2wt.%的有机酸含量,或介于它们之间的任意数值范围的有机酸含量。在一些实施方式中,固体产物包含约或包含0.005wt.%、0.01wt.%、0.02wt.%、0.03wt.%、0.04wt.%、0.05wt.%、0.07wt.%、0.1wt.%、0.2wt.%、0.3wt.%、0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1wt.%或2wt.%的有机溶剂含量,或介于它们之间的任意数值范围的有机溶剂含量。在一些实施方式中,固体产物包含约或包含50wt.%、55wt.%、56wt.%、57wt.%、58wt.%、59wt.%、60wt.%、61wt.%、62wt.%、63wt.%、65wt.%或70wt.%的碳含量,或介于它们之间的任意数值范围的碳含量。在一些实施方式中,固体产物包含约或包含4wt.%、4.2wt.%、4.4wt.%、4.5wt.%、4.6wt.%、4.7wt.%、4.8wt.%、4.9wt.%、5wt.%或5.5wt.%的氢含量,或介于它们之间的任意数值范围的氢含量。在一些实施方式中,固体产物包含约或包含0.1wt.%、0.2wt.%、0.3wt.%、0.5wt.%、0.8wt.%、0.9wt.%、1wt.%、1.5wt.%或2wt.%的氮含量,或介于它们之间的任意数值范围的氮含量。在一些实施方式中,固体产物包含低硫含量。在一些实施方式中,固体产物包含约或包含0wt.%、0.1wt.%、0.2wt.%、0.3wt.%或0.5wt.%的硫含量,或介于它们之间的任意数值范围的硫含量。在一些实施方式中,固体产物包含约或包含20wt.%、25wt.%、28wt.%、29wt.%、30wt.%、31wt.%、32wt.%、33wt.%、34wt.%、35wt.%或40wt.%的氧含量,或介于它们之间的任意数值范围的氧含量。在一些实施方式中,固体产物包含低灰分含量。在一些实施方式中,固体产物在加热至700℃时包含约或包含0.1wt.%、0.5wt.%、1wt.%、2wt.%、3wt.%、4wt.%、5wt.%、6wt.%、7wt.%、8wt.%、10wt.%或15wt.%的灰分含量,或介于它们之间的任意数值范围的灰分含量。在一些实施方式中,固体底部产物是细含碳粉末。在一些实施方式中,固体产物包含低金属含量。在一些实施方式中,固体产物包含高腐殖质含量。

134.在一些实施方式中,可随后洗涤固体产物,过滤剩余的固体并且干燥收集的液体以形成经洗涤的固体产物。在一些实施方式中,经洗涤的固体产物包含相对于未经洗涤的固体产物而言降低的灰分含量。在一些实施方式中,经洗涤的固体产物包含相对于未经洗涤的固体产物而言降低的盐含量。在一些实施方式中,固体产物用水、酸溶液和/或有机溶剂中的至少一种进行洗涤。在一些实施方式中,酸性溶液包括柠檬酸。在一些实施方式中,有机溶剂包括乙醇。在一些实施方式中,经洗涤的固体产物在加热至700℃时包含约或包含0.05wt.%、0.1wt.%、0.2wt.%、0.3wt.%、0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1wt.%或2wt.%的灰分含量,或由上述量中的任意两个限定的范围内

的量的灰分含量。

135.在一些实施方式中,固体产物和/或经洗涤的产物可随后被碳化以形成碳化的固体产物。在一些实施方式中,碳化过程包括将产物暴露于高温。在一些实施方式中,高温可选自约或选自300℃、400℃、500℃、600℃、700℃、800℃、900℃、1000℃、1200℃、1500℃或2000℃,或在由上述温度中的任意两个限定的范围内。在一些实施方式中,碳化过程包括惰性气氛。在一些实施方式中,惰性气氛是氮气气氛。

136.收集的产物的附加处理

137.在一些实施方式中,可以进一步处理收集的产品以用于下游应用。在一些实施方式中,收集的产物包括固体产物、经洗涤的固体产物或碳化产物,或它们的任意组合。在一些实施方式中,收集的产物被进一步处理成期望的产物。在一些实施方式中,期望的产物可用于土壤应用(例如土壤改良剂或肥料)、能量存储应用、或用于液体和气体净化应用。在一些实施方式中,期望的产物可以是土壤调节剂、土壤增强剂、土壤改良剂、土壤净化剂、肥料、阳极材料或活性炭材料。

138.在一些实施方式中,期望的产物是活性炭材料。在一些实施方式中,活性炭材料可用于气体净化、液体净化或电极材料应用。在一些实施方式中,活性炭材料包含至少约或至少800m2/g、900m2/g、1000m2/g、1200m2/g、1400m2/g、1600m2/g、1800m2/g或2000m2/g的表面积,或在由上述表面积中的任意两个限定的范围内的表面积。在一些实施方式中,活性炭材料是粉末活性炭,或者粒状或球状活性炭。在一些实施方式中,由固体产物形成粉末活性炭包括洗涤如本文所述的固体产物、如本文所述的经洗涤的固体产物的高温碳化、以及碳化的固体产物的活化。在一些实施方式中,固体产物的活化包括蒸汽和/或气体活化。在一些实施方式中,蒸汽和/或气体活化包括在蒸汽或燃烧气体气氛下将固体产物暴露于高温。在一些实施方式中,燃烧气体气氛包含co2、co或n2,或它们的组合。在一些实施方式中,蒸汽和气体活化中使用的高温为约或为600℃、700℃、800℃、900℃、1000℃、1100℃或1200℃,或在由上述温度中的任意两个限定的范围内。在一些实施方式中,固体产物的活化包括化学活化。在一些实施方式中,化学活化包括将固体产物与强碱混合,然后在惰性气氛中暴露于高温。在一些实施方式中,强碱可以是koh、或naoh、或它们的组合。在一些实施方式中,化学活化中使用的高温为约或为400℃、500℃、600℃、700℃、800℃、900℃或1000℃,或在由上述温度中的任意两个限定的范围内。在一些实施方式中,进行活化的粒子的额外研磨以获得期望的粒径。

139.在一些实施方式中,通过与形成粉状活性炭相同的过程形成粒状或球状活性炭,不同之处在于在洗涤过程之后和高温碳化过程之前,使经洗涤的固体产物经受造粒或压实过程。在一些实施方式中,形成粒状或球状活性炭包括如本文所述的洗涤固体产物,将经洗涤的固体产物与生物基粘合剂混合,粘合剂

‑

固体产物混合物的挤压、球化或粒化,随后的干燥或氧化,随后任选地如本文所述暴露于高温碳化过程,随后的如本文所述的碳化固体产物的活化,以及随后的洗涤和干燥活化的产物。在一些实施方式中,生物基粘合剂是浮油沥青(tall oil pitch)、糖和/或纤维素衍生物的水性混合物,或它们的组合。在一些实施方式中,纤维素衍生物是羟乙基纤维素。在一些实施方式中,干燥或氧化在空气中在100℃、150℃、200℃、250℃或300℃下,或在由上述温度中的任意两个限定的范围内进行。

140.在一些实施方式中,期望的产物是硬碳材料。在一些实施方式中,硬碳材料可用于

能量存储应用(例如作为锂离子电池中的阳极材料)。在一些实施方式中,硬碳材料的特征在于相对于固体产物起始材料的低表面积。在一些实施方式中,由固体产物形成硬碳材料包括洗涤如本文所述的固体产物、如本文所述的经洗涤的固体产物的高温碳化、碳化产物的研磨和分选、以及经研磨的产物的涂覆和碳化后处理。

141.fdca途径过程

142.在本公开中,可以利用任何和所有的fdca途径过程。如本文所用,术语“呋喃二甲酸途径产物”和“fdca途径产物”在本文中可互换地用于指2,5

‑

呋喃二甲酸(fdca)或2,5

‑

呋喃二甲酸途径中间体化合物。

143.在一些实施方式中,fdca途径产物是fdca。在一些实施方式中,氧化底物是糖、hmf和/或fdca途径中间体化合物(例如dff、hmfca或ffca),或它们的任意两种以上的混合物。在一些实施方式中,氧化原料还可包含可溶于或不溶于氧化原料的残余组分或其它试剂。例如,氧化原料可以是氧化溶剂和hmf或其它氧化底物的粗氧化原料。术语“粗氧化原料”在本文中是指除了包含期望的氧化底物之外还包含与期望的氧化底物的生产、分离和/或纯化相关的杂质和/或副产物的原料。例如,氧化原料可另外包含某些源自生物质或作为副产品的生物质相关组分,其在生物质向糖的转化中产生(例如通过热、化学、机械,和/或酶促降解方法),随后将此类糖转化为hmf。因此,粗氧化原料还可包含选自于由以下组成的组的组分:多糖(包括例如纤维素(例如,木质纤维素或半纤维素等)或淀粉等),或寡糖(例如棉子糖、麦芽糖糊精或纤维糊精等),或单糖(例如葡萄糖、果糖、半乳糖、甘露糖、木糖或阿拉伯糖等),或二糖(例如蔗糖、乳糖、麦芽糖或纤维二糖等),或呋喃底物(例如糠醛、寡聚或多聚腐殖质副产物(腐殖质)),或残余无机酸,或相应无机酸的盐。类似地,氧化原料可以是包含hmf和/或fdca途径中间体化合物的hmf氧化产物的粗原料。可以处理粗氧化原料以增加期望的氧化底物的浓度和/或降低杂质和/或副产物的浓度,其中以这种方式处理的粗氧化原料可以称为如本文所述的“纯化的氧化原料”。

144.如本文所用,术语“氧化溶剂”是指为有机溶剂或多组分溶剂的溶剂,在所述溶剂中,氧化底物和期望的fdca途径产物在进行接触(氧化)步骤的温度下可以各自以至少2wt%的最小水平分别溶解。通常,如在进行接触步骤的温度下所测量的,氧化溶剂是fdca途径产物在其中具有至少3wt%、至少4wt%、更通常至少5wt%、至少6wt%、至少7wt%、至少8wt%、至少9wt%、至少10wt%、至少11wt%、至少12wt%、至少13wt%、至少14wt%或至少15wt%的溶解度,或在由上述量中的任意两个限定的范围内的溶解度的溶剂。在一些实施方式中,fdca途径产物具有范围为2

‑

4wt%、3

‑

5wt%、4

‑

6wt%、5

‑

7wt%、6

‑

8wt%、7

‑

9wt%、8

‑

10wt%、9

‑

11wt%、10

‑

12wt%、11

‑

13wt%、12

‑

14wt%或13

‑

15wt%的溶解度,或在由上述重量百分比中任意两个限定的范围内的溶解度。fdca途径产物在候选有机溶剂或候选多组分溶剂中的溶解度可以使用已知方法容易地确定。

145.对氧化底物和fdca表现出必需的最低溶剂化要求(requisite minimal solvating requirement)的有机溶剂适合单独使用或作为多组分溶剂的组分使用。在一些实施方式中,氧化溶剂包含单独(即作为单组分溶剂)或作为多组分溶剂的组分的非质子有机溶剂(例如醚、酯或酮等)。当在多组分溶剂中使用时,非质子有机溶剂通常与多组分溶剂的其它组分混溶。术语“多组分溶剂”在本文中指的是两种、三种或更多种溶剂种类的混合物。在本公开的实践中使用的多组分溶剂可以包含选自于由第一有机溶剂种类、第二有机

溶剂种类和水组成的组中的两种或更多种溶剂种类。当多组分溶剂含有水和有机溶剂时,有机溶剂是水混溶性有机溶剂。通常,水混溶性有机溶剂是水混溶性非质子有机溶剂。

146.在一些实施方式中,多组分溶剂的候选组分溶剂不限于氧化底物和期望的fdca途径产物在其中高度可溶的溶剂,这是因为即使当fdca在各组分溶剂中溶解性差时,多组分溶剂也可以相对于fdca表现出协同溶剂化效应(solvating effect)。例如,fdca在水中的溶解性差。然而,即使当与具有不良fdca溶剂化能力的水混溶性有机溶剂配对时,水和水混溶性有机溶剂的组合也表现出增强的fdca溶剂化能力。

147.显示这种效果的示例性多组分溶剂包括含有水和水混溶性非质子有机溶剂的多组分溶剂。适用于本公开的实践中的示例性水混溶性非质子溶剂包括四氢呋喃、甘醇二甲醚、二氧己环、二氧戊环、二甲基甲酰胺、二甲基亚砜、环丁砜、丙酮、n

‑

甲基

‑2‑

吡咯烷酮(“nmp”)、甲基乙基酮(“mek”)或γ

‑

戊内酯等。优选地,水混溶性非质子有机溶剂是醚,比如例如甘醇二甲醚、二氧己环(1,4

‑

二氧己环)、二氧戊环(例如1,3

‑

二氧戊环)或四氢呋喃等。适用于本公开的实践中的甘醇二甲醚包括例如单甘醇二甲醚(1,2

‑

二甲氧基乙烷,“dme”)、乙基甘醇二甲醚、二甘醇二甲醚(二乙二醇二甲醚)、乙基二甘醇二甲醚、三甘醇二甲醚、丁基二甘醇二甲醚、四甘醇二甲醚、聚甘醇二甲醚或高分子量醇的高乙氧基化二醚(“高甘醇二甲醚”(higlyme))等。通常,氧化溶剂是包含水和水混溶性非质子有机溶剂的多组分溶剂,所述水混溶性非质子有机溶剂是甘醇二甲醚、二甘醇二甲醚或二氧己环。

148.在一些实施方式中,氧化溶剂的组合物可以考虑进一步的下游过程(例如促进产物回收、纯化等)或上游过程(例如将糖转化为呋喃氧化底物)的要求。例如,在某些实施方式中,可能期望使用氧化溶剂,所述氧化溶剂是包含轻质溶剂和重质溶剂的多组分溶剂。术语“轻质溶剂”是指在一定压力下具有比重质溶剂在相同压力下的沸点(温度)低的温度下发生的沸点的溶剂。相反地,术语“重质溶剂”是指在一定压力下具有比轻质溶剂在相同压力下的沸点(温度)高的温度下发生的沸点的溶剂。当多组分溶剂包含水和水混溶性有机溶剂时,水混溶性有机溶剂可以是轻质水混溶性有机溶剂(例如,具有在比水的沸点低的温度下发生的沸点的水混溶性有机溶剂),或者它可以是重质水混溶性有机溶剂(例如,具有在比水的沸点高的温度下发生的沸点的水混溶性有机溶剂)。通常,轻质和重质水混溶性有机溶剂分别是轻质和重质非质子有机溶剂。在多组分溶剂中与水一起使用的示例性轻质水混溶性(和非质子)有机溶剂包括例如甘醇二甲醚、二氧戊环(例如1,3

‑

二氧戊环)或四氢呋喃等。在多组分溶剂中与水一起使用的示例性重质水混溶性(和非质子)有机溶剂包括例如二氧己环、乙基甘醇二甲醚、二甘醇二甲醚(二乙二醇二甲醚)、乙基二甘醇二甲醚、三甘醇二甲醚、丁基二甘醇二甲醚、四甘醇二甲醚或聚甘醇二甲醚等。在一些实施方式中(例如连续反应器系统),可以从生产溶液中去除全部或部分氧化溶剂或其组分(例如经由蒸馏)并将其再循环到反应混合物中。在这样的实施方式中,可能期望使用此类多组分溶剂:该多组分溶剂具有对应于共沸物或其能够在氧化步骤(即接触步骤)期间使用的温度下或者在氧化步骤的上游或下游过程中使用的温度下形成共沸物的组成(即“共沸组合物”)。使用这种具有共沸组成的多组分溶剂可以促进氧化溶剂(作为共沸组合物的一部分)再循环至氧化步骤或再循环至发生在氧化步骤的上游和/或下游的过程。

149.在一些实施方式中,水混溶性有机溶剂种类为多组分溶剂的至少5体积%(vol%)、至少10vol%、至少15vol%、至少20vol%、至少25vol%、至少30vol%、至少

35vol%、至少40vol%、至少45vol%、至少50vol%、至少55vol%、至少60vol%、至少65vol%、至少70vol%、至少75vol%、至少80vol%、至少85vol%、至少90vol%或至少95vol%;相应地,水则通常分别为多组分体系的小于95vol%、小于90vol%、小于85vol%、小于80vol%、小于75vol%、小于70vol%、小于65vol%、小于60vol%、小于55vol%、小于50vol%、小于45vol%、小于40vol%、小于35vol%、小于30vol%、小于25vol%、小于20vol%、小于15vol%、小于10vol%或小于5vol%。

150.在一些实施方式中,多组分溶剂含有在1

‑

5wt%范围内或为此间任意数值的水和在99

‑

95wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在5

‑

10wt%范围内或为此间任意数值的水和在95

‑

90wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在10

‑

15wt%范围内或为此间任意数值的水和在90

‑

85wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在15

‑

20wt%范围内或为此间任意数值的水和在85

‑

80wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在20

‑

25wt%范围内或为此间任意数值的水和在80

‑

75wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在25

‑

30wt%范围内或为此间任意数值的水和在75

‑

70wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在30

‑

35wt%范围内或为此间任意数值的水和在70

‑

65wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在35

‑

40wt%范围内或为此间任意数值的水和在65

‑

60wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在40

‑

45wt%范围内或为此间任意数值的水和在60

‑

55wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在45

‑

50wt%范围内或为此间任意数值的水和在65

‑

50wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在50

‑

55wt%范围内或为此间任意数值的水和在50

‑

45wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在55

‑

60wt%范围内或为此间任意数值的水和在45

‑

40wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在60

‑

65wt%范围内或为此间任意数值的水和在40

‑

35wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在65

‑

70wt%范围内或为此间任意数值的水和在35

‑

30wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在70

‑

75wt%范围内或为此间任意数值的水和在30

‑

25wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在75

‑

80wt%范围内或为此间任意数值的水和在25

‑

20wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在80

‑

85wt%范围内或为此间任意数值的水和在20

‑

15wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在85

‑

90wt%范围内或为此间任意数值的水和在15

‑

10wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在90

‑

95wt%范围内或为此间任意数值的水和在10

‑

5wt%范围内或为此间任意数值的水混溶性有机溶剂。在一些实施方式中,多组分溶剂含有在95

‑

99wt%范围内或为此间任意数值的水和在5

‑

1wt%范围内或为此间任意数值的水混溶性有机溶剂。

151.在一些实施方式中,水和水混溶性有机溶剂的体积比在1:6至6:1范围内或为此间

任意数值。在某些实施方式中,体积比为1:4至4:1的水:水混溶性有机溶剂或为此间任意数值。在其它实施方式中,体积比为1:4至3:1的水:水混溶性有机溶剂或为此间任意数值。在其它实施方式中,体积比为1:3至3:1的水:水混溶性有机溶剂或为此间任意数值。在某些实施方式中,体积比为1:1的水:水混溶性有机溶剂。

152.在一些实施方式中,多组分溶剂含有水和两种不同的水混溶性有机溶剂。通常,两种水混溶性有机溶剂均是水混溶性非质子有机溶剂。两种水混溶性非质子溶剂中的每一种可以独立地选自四氢呋喃、甘醇二甲醚、二氧己环、二氧戊环、二甲基甲酰胺、二甲基亚砜、环丁砜、丙酮、n

‑

甲基

‑2‑

吡咯烷酮(“nmp”)、甲基乙基酮(“mek”)或γ

‑

戊内酯的组。水混溶性非质子有机溶剂中的一者或两者可以是醚,比如例如甘醇二甲醚、二氧己环(例如1,4

‑

二氧己环)、二氧戊环(例如1,3

‑

二氧戊环)或四氢呋喃等。甘醇二甲醚包括例如单甘醇二甲醚(1,2

‑

二甲氧基乙烷,“dme”)、乙基甘醇二甲醚、二甘醇二甲醚(二乙二醇二甲醚)、乙基二甘醇二甲醚、三甘醇二甲醚、丁基二甘醇二甲醚、四甘醇二甲醚、聚甘醇二甲醚或高分子量醇的高乙氧基化二醚(“高甘醇二甲醚”)等。

153.在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约1:1:1(v:v:v)。在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约1:2:1(v:v:v)。在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约1:2:2(v:v:v)。在一些实施方式中,水与第一水混溶性有机溶剂和第二水混溶性有机溶剂的体积比为约2:1:1(v:v:v)。

154.在一些实施方式中,氧化催化剂用于将氧化底物氧化成fdca途径产物,并且通常具有分散在载体的内表面和/或外表面上的贵金属。术语“贵金属”在本文中是指钌、铑、钯、银、锇、铱、铂或金。在一些实施方式中,所述金属选自于由铂、金以及它们的组合组成的组。在一些实施方式中,所述金属是铂。在一些实施方式中,所述金属是金。多相氧化催化剂可以进一步包含促进剂,以增强多相氧化催化剂的性能。当所述金属为铂、金或它们的组合时,合适的促进剂包括例如pd、ir、mo、bi、te、sn或w等。

155.氧化催化剂的固体载体组分可以包括本领域普通技术人员已知的适合用作催化载体并且也具有本文所述的比表面积要求的任何类型的材料。在一些实施方式中,合适的材料包括例如金属氧化物、含碳材料、聚合物、金属硅酸盐、金属碳化物或由它们制备的任何复合材料。示例性金属氧化物包括硅氧化物(二氧化硅)、锆氧化物(氧化锆)、钛氧化物(二氧化钛)或铝氧化物(氧化铝)等。如本文所用,术语“含碳”是指石墨和炭黑。示例性金属硅酸盐包括例如正硅酸盐、硼硅酸盐或硅铝酸盐(例如沸石)等。示例性金属碳化物包括例如碳化硅等。合适的聚合物固体载体材料包括聚苯乙烯、聚苯乙烯

‑

共

‑

二乙烯基苯、聚酰胺或聚丙烯酰胺等。

156.在实施fdca途径过程中,氧气可以以纯净形式(neat form)(即仅o2,没有其它气体)或作为气体混合物(例如混合在氮气中的空气、富氧空气、贫氧空气、氧气等)的组分提供。在接触步骤期间氧气与氧化底物的摩尔比通常在2:1至10:1的范围内。在一些实施方式中,氧气与氧化底物的摩尔比为2:1至10:1,或3:1至5:1。在接触步骤期间,氧气通常以在40psig至1000psig范围内或为此间任意数值的分压存在。更通常地,氧气以在40psig至200psig范围内或为此间任意数值的分压存在。在一些实施方式中,氧气以在40

‑

200psig、100

‑

300psig、200

‑

400psig、300

‑

500psig、400

‑

600psig、500

‑

700psig、600

‑

800psig、700

‑

900psig或800

‑

1000psig范围内或为此间任意数值的分压存在,或以由上述分压中任两个限定的范围内的分压存在。

157.在一些实施方式中,氧化底物向fdca途径产物的氧化在50℃至200℃范围内或为此间任意数值的温度下进行。在一些实施方式中,氧化步骤在80℃至180℃范围内或为此间任意数值的温度下进行;在其它实施方式中,氧化步骤在90℃至160℃范围内或为此间任意数值、或者在100℃至160℃范围内或为此间任意数值的温度下进行。在一些实施方式中,氧化步骤在90℃至180℃范围内或为此间任意数值的温度下进行,并且有时接触步骤在110℃至160℃范围内或为此间任意数值的温度下进行。

158.本公开的方法可以使用本领域已知的反应器(比如例如固定床反应器、滴液流床反应器、浆态反应器或移动床反应器等)以间歇、半间歇或连续反应器形式进行。反应物和产物(特别是fdca途径产物)在氧化溶剂中相对较高的溶解度有利于使用所有这些反应器形式,特别是固定床反应器形式。

159.可以通过从包含fdca途径产物和氧化溶剂的产物溶液中分离用于形成fdca途径产物的催化剂来从反应混合物中回收fdca途径产物。产物溶液包含反应混合物的可溶组分和氧化溶剂,并且不含催化剂。可以通过去除氧化溶剂的一部分来将产物溶液相对于可溶组分进行进一步浓缩。氧化溶剂的去除可以通过蒸发(例如通过使用蒸发器)或蒸馏等来完成。

160.作为分离步骤的替代或更进一步,可以纯化fdca途径产物。优选地,通过结晶来纯化fdca途径产物。fdca途径产物的纯化和结晶可以使用已知方法完成。fdca途径产物晶体与结晶溶剂的分离可以使用用于将固体与液体分离的已知方法(比如例如过滤或离心,或两者)来完成。

161.实施例

162.本文描述了用于从脱水过程中获得的富含副产物的膜截留物液流中分离和回收过程溶剂和固体有机杂质的薄膜蒸发器过程的各种示例性实施方式。

163.一般分析方法

164.以沉淀的腐殖质作为参考标准,使用uv

‑

vis分光光度法(在360

‑

460nm范围内的吸光度)测定所有液流中的腐殖质含量。以已知的市售化合物作为参考标准,使用hplc

‑

uv方法测定含呋喃化合物。使用karl

‑

fischer滴定法测定水含量。以市售1,4

‑

二氧己环作为参考标准,使用gc方法测定1,4

‑

二氧己环的含量。以市售化合物作为参考标准,使用hplc

‑

uv方法测定有机酸。通过冷冻干燥样品并记录残余物重量来测定干燥残余物。通过将样品加热至105℃直至获得恒重,来以重量分析的方式测定收集的底部馏分的残留水分含量。通过在去离子水(20g)中搅拌固体样品(1g)并用上述方法分析过滤后的水相,来测定收集的固体馏分中的残留有机化合物。通过在环境空气流中将样品加热至700℃,来以重量分析的方式测定收集的固体的灰分含量。使用thermo flash2000有机元素分析仪分析chnso。

165.实施例1

166.实施例1描述了通过薄膜蒸发器处理的进料的溶剂和固体分离以及回收。所述进料包含腐殖质、糖、有机酸、含呋喃的有机化合物和溴化钠,以及1,4

‑

二氧己环和水多组分溶剂。进料以不同的进料速率和薄膜温度引入薄膜蒸发器。对于每次定时运行,将馏出物和干燥的底部馏分收集在干燥的、预先称重的玻璃容器中。

167.测试装置使用以下主要设备,其中所有过程润湿的金属部件均为316不锈钢:蠕动进料泵;465cm2(内部),热油夹套,具有电机驱动的转子的逆流水平薄膜蒸发器,5cm底部出口和5cm蒸汽出口;0.37m2(内部)u型管冷凝器,壳侧为蒸汽,管侧为冷水;干冰冷阱冷凝蒸汽支路;真空泵和用于氮气喷射的质量流量计。用于测试运行1

‑

1至测试运行1

‑

7的设备设置参数在本文表1中示出。

168.表1:参数

[0169][0170][0171]

用于测试运行1

‑

1至测试运行1

‑

7的进料材料(进料

‑

1)和溶剂馏出物的分析数据在本文的表2中示出:

[0172]

表2:进料和溶剂馏出物

[0173][0174]

用于测试运行1

‑

2和测试运行1

‑

3的固体底部馏分的分析数据分别作为固体1

‑

2和固体1

‑

3在本文的表3中示出。

[0175]

表3:固体底部馏分

[0176]

[0177]

实施例2

[0178]

实施例2描述了通过薄膜蒸发器处理的进料的溶剂和固体分离以及回收。所述进料包含腐殖质、糖、有机酸、含呋喃的有机化合物和溴化钠,以及1,4

‑

二氧己环和水多组分溶剂。将进料以各种进料速率、薄膜温度、氮气喷射速率和反应器压力引入薄膜蒸发器。对于每次定时运行,将馏出物和干燥的底部馏分收集在干燥的、预先称重的玻璃容器中。

[0179]

测试装置使用以下主要设备,其中所有过程润湿的金属部件为316不锈钢:300l搅拌进料罐;蠕动进料泵;930cm2(内部),热油夹套,具有电机驱动的转子的逆流水平薄膜蒸发器,10cm底部出口和10cm蒸汽出口;0.7m2(内部)u型管冷凝器,壳侧为蒸汽,管侧为冷水;干冰冷阱冷凝蒸汽支路;真空泵;以及用于氮气喷射的质量流量计。用于测试运行2

‑

1到测试运行2

‑

6的设备设置参数在本文的表4中示出。

[0180]

表4:参数

[0181][0182]

用于测试运行2

‑

1至测试运行2

‑

6的进料材料(进料

‑

2)和溶剂馏出物的分析数据在本文的表5中示出:

[0183]

表5:进料和溶剂馏出物

[0184][0185]

用于测试运行2

‑

1、测试运行2

‑

2、测试运行2

‑

5和测试运行2

‑

6的固体底部馏分的分析数据分别作为固体2

‑

1、固体2

‑

2、固体2

‑

5和固体2

‑

6在本文的表6中示出。

[0186]

表6:固体底部馏分

[0187][0188]

实施例3

[0189]

实施例3描述了用于减少底部馏分中的灰分含量的洗涤程序。

[0190]

固体3

‑

1:将实施例1中所述的固体1

‑

3于环境温度下在去离子水(20

×

样品重量)中搅拌16小时。将固体滤出并在105℃下干燥过夜以获得固体3

‑

1。

[0191]

固体3

‑

2:将实施例2中所述的固体2

‑

2(95.7g)于环境温度下在去离子水(300g)中搅拌19小时。将固体滤出并在105℃下干燥过夜以获得固体3

‑

2(82g,85.7wt%)。

[0192]

固体3

‑

3:将实施例2中所述的固体2

‑

5(96.2g)于环境温度下在去离子水(300g)中搅拌19小时。将固体滤出并在105℃下干燥过夜,然后将残余物于环境温度下在abs.乙醇(240g)中搅拌26小时。将固体滤出并在105℃下干燥过夜以获得固体3

‑

3(81.3g,84.5wt%)。

[0193]

固体3

‑

4:将实施例2中所述的固体2

‑

5于60℃下在去离子水(4

×

样品重量)中搅拌6小时。将固体滤出并在105℃下干燥过夜以获得固体3

‑

4。

[0194]

固体3

‑

5:将实施例2中所述的固体2

‑

5于60℃下在柠檬酸溶液(5wt.%水溶液,4

×

样品重量)中搅拌6小时。将固体滤出,用去离子水洗涤并在105℃下干燥过夜以获得固体3

‑

5。

[0195]

经洗涤的和未经洗涤的固体样品之间的灰分含量的差异对应于残留nabr的去除并且在本文的表7中示出。

[0196]

表7:固体馏分的洗涤

[0197][0198]

实施例4

[0199]

实施例4描述了实施例3中所述固体3

‑

1的高温碳化以形成固体4

‑

1。在n2下以10k/min的速率将固体3

‑

1(3.2g)的细粉加热至1000℃的t

max

,在t

max

下的保持时间为1小时。然后移除热源,在n2下使材料的温度冷却至室温。收集作为细黑色粉末的残余固体4

‑

1,1.45g(1

‑

3的45.3wt.%)。固体3

‑

1和固体4

‑

1的元素和灰分含量分析在本文的表8中示出。

[0200]

表8:高温碳化

[0201][0202]

实施例5

[0203]

实施例5描述了固体3

‑

2的高温碳化以形成固体5

‑

1和固体5

‑

2。将实施例3中所述的固体3

‑

2的细粉(50.5g)在n2下以10k/min的速率加热至500℃的t

max

,在t

max

下的保持时间为1小时。然后移除热源,在n2下使材料的温度冷却至室温。收集作为细棕色/黑色粉末的固体5

‑

1,28.2g(55.8wt%)。

[0204]

然后将固体5

‑

1(25.2g)在n2下以10k/min的速率加热至1000℃的t

max

,在t

max

的保持时间为1小时。然后移除热源,在n2下使材料的温度冷却至室温。收集作为细黑色粉末的固体5

‑

2,20.2g(80.2wt%),总产率为44.8wt%。固体3

‑

2、固体5

‑

1和固体5

‑

2的元素和灰分含量分析以及粒径分布在本文的表9中示出。

[0205]

表9:高温碳化

[0206][0207]

*在环境气流、925℃下测定

[0208]

实施例6

[0209]

实施例6描述了固体3

‑

3的高温碳化以形成固体6

‑

1和固体6

‑

2。将实施例3中所述的固体3

‑

3的细粉(50.3g)在n2下以10k/min的速率加热至500℃的t

max

,在t

max

下的保持时间为1小时。然后移除热源,在n2下使材料的温度冷却至室温。收集作为细棕色/黑色粉末的固体6

‑

1,30.4g(60.4wt.%)。

[0210]

然后将固体6

‑

1(27.6g)在n2下以10k/min的速率加热至1000℃的t

max

,在t

max

下的保持时间为1小时。然后移除热源,在n2下使材料的温度冷却至室温。收集作为细黑色粉末的固体6

‑

2,22.1g(80.1wt%),总产率为48.4wt%。固体3

‑

3、固体6

‑

1和固体6

‑

2的元素和灰分含量分析以及粒径分布在本文的表10中示出。

[0211]

表10:高温碳化

[0212][0213]

实施例7

[0214]

实施例7描述了收集的溶剂馏出物的分馏。将实施例2中所述的363.8g溶剂2

‑

6在1l圆底烧瓶中加热至回流,该烧瓶配备有vigreux柱,带有连接到冷凝器的温度计的蒸馏头和馏分收集器。将溶剂馏出物蒸馏并将溶剂7

‑

1和溶剂7

‑

2的两个馏分收集。分析数据在本文的表11中示出。

[0215]

表11:分馏的溶剂馏出物

[0216][0217]

实施例1

‑

7的总结

[0218]

实施例1

‑

7表明水平薄膜蒸发器可以有效地用于分离溶剂(作为蒸气馏分)和有机杂质(作为固体底部馏分)并且允许从糖脱水过程中(例如果糖脱水为hmf和木糖脱水为糠醛)回收溶剂和去除杂质。这些过程表明,当进料包含腐殖质、残余糖、含呋喃的有机化合物和有机酸时,基于固体底部馏分中的低残余溶剂含量,可以实现高溶剂回收率(90

‑

100%)。回收的溶剂具有<4wt%、有时<2wt%的较低的残余有机杂质含量。这种具有较低残余杂质的回收溶剂可以进一步纯化(>99%)(例如通过蒸气进料的连续蒸馏或冷凝馏出物的顺序分馏)。

[0219]

作为干燥的固体底部馏分的有机杂质的回收和排出显示了<2wt%的残余水分以及水洗后的低灰分和无硫固体馏分。这些固体底部馏分可以进一步处理并用作能量存储应用的阳极材料、净化过程的活性炭,或者可以加入到土壤增强剂、改良剂、肥料或土壤净化剂中。

[0220]

尽管已经示出并描述了本公开的优选实施方式,但是应当理解,可以在不脱离本公开的精神和范围的情况下进行各种改变。因此,应该清楚地理解,本文所公开的形式仅是示例性的,并不旨在限制本公开的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1