用于制备硝基苯的方法及装置与流程

用于制备硝基苯的方法及装置

1.本发明涉及一种用于制备硝基苯的连续运行的方法,包括以下步骤:a)在多个并行运行的反应器中在绝热条件下用硫酸和硝酸硝化苯,基于硝酸计,使用化学计量过量的苯;b)首先将来自并行运行的反应器中的粗硝化工艺产物在专门为此目的而提供的设备中合并成混合流,然后在布置在下游的相分离设备中将该混合流分离成硫酸相和硝基苯相;c)后处理硝基苯相,获得硝基苯。

2.本发明还涉及适用于进行本发明方法的生产装置。

3.在硫酸存在下用硝酸将苯硝化成硝基苯和水已经是许多出版物和专利申请的主题。这里区分了两种基本的方法类型,“等温”模式和“绝热”模式。

4.在等温模式下,硝化的(相当大的)反应热借助于传热介质通过间接冷却被尽可能地除去。

5.us 3,092,671 b1中描述了一种用于制备硝基苯的等温方法,其中使用反应回路。在这个方法中-见图1和解释性文字段落-苯和由硫酸于硝酸构成的混合物借助于离心泵(1)泵送通过硝化反应器(4)并反应。硝化反应器(4)被设计为热交换器,在其中通过恒温将反应温度保持在 120

°

f (48.9℃)至150℃ (65.6℃)(参见实施例和专利权利要求4)。获得的反应产物(除了硝基苯之外,还包含酸相)部分地-没有分离出酸相-被送回到反应中。液体产物混合物的剩余部分被导入相分离设备(图1中未示出),在其中发生相分离,分成粗硝基苯和酸相。

6.在绝热模式-目前更常见并且也用于本发明中-的情况下省略了硝化反应器的冷却,因此,一旦忽略不可避免的热损失,反应的放热就会定量地反映在进入硝化反应器中时的温度与完全转化的产物混合物的温度之间的温差中(所谓的绝热温度跃变)。为了不使该温度升高过大,在绝热运行的方法中通常使用非常大的硫酸过量。通过使用硫酸和硝酸的混合物(所谓的混合酸)对苯进行绝热硝化来制备硝基苯的连续方法首次于1941 年在 us 2,256,999 中要求保护,在那里描述了由四个并行布置的搅拌釜构成的装置,给它们依次供应反应物。如us 3,092,671 b1 中描述的循环方式而没有至少部分地放弃该方法的经济优势在这种绝热模式中是不可行的,因为这里由于绝热温度跃变,反应产物的温度明显高于反应开始前混合反应物的温度。反应产物的相对高的温度(在将其分离成酸相和硝基苯相之后)需要用于酸相中所含水的膨胀蒸发。如us 3,092,671 b1中所述,在相分离之前返回一部分反应产物将需要冷却该返回的部分,这将损害该方法的能量平衡并因此损害其经济性。

7.绝热运行方式下的反应方式通常如此进行,即,将硝酸和硫酸合并成所谓的硝化酸(也称为混合酸)。苯被计量加入硝化酸中。该做法也优选用于根据本发明的方法中。反应产物基本上是水和硝基苯。在硝化反应中,基于硝酸的摩尔量计,至少以化学计量的量,但优选以 2% 至 10%的过量使用苯,从而在硝化中产生的工艺产物基本上不含硝酸。将该工艺产物返回相分离设备,在其中形成两个液相,有机相和水相。有机相被称为粗硝基苯,基本上由硝基苯、苯和溶解在硝基苯中的一定量的硫酸和水组成。水相称为废酸,基本上由水、硫酸和溶解在硫酸中的硝基苯组成。除了这些液体成分,硝化的工艺产物中还包含气态

组分,更确切地说一方面是有机组分如蒸发的苯和低沸点的非芳族次要组分(通常被称为低沸物),另一方面是无机组分如特别是通过所用硝酸的副反应而形成的亚硝气(no

x

)。根据现有技术,这些气态组分在相分离设备中与两个液相分离并通过单独的出口作为废气流排出。该来自相分离设备的废气流可以与来自装置的其他部分的各种废气流合并并进行后处理,其中如专利申请 ep 2 719 682 a1 中所述,可以回收苯并将亚硝气转化成亚硝酸。以此方式,可以再循环回收的苯和亚硝酸,并重新提供给硝化。

8.在反应装置中形成的并在相分离设备中从酸相中分离出的粗硝基苯根据现有技术经受洗涤和蒸馏后处理。该后处理的特征是,未转化的过量的苯在洗涤后在最终蒸馏中作为“返回苯”从硝基苯中分离出来。这种返回苯,除了在相分离设备中排放的气相之外,还包含一部分低沸点的非芳族有机化合物(低沸物),重新用于硝化反应中。

9.国际专利申请wo 2015/197521 a1涉及一种通过用硝酸和硫酸的混合物硝化苯以连续制备硝基苯的方法,其中在生产停工期间不是停运整个生产装置,而是使该生产装置完全或至少部分地“循环”运行。此外,该专利申请涉及一种用于制备硝基苯的装置和运行用于制备硝基苯的装置的方法。该用于制备硝基苯的装置可以具有多个并联或串联的硝化反应器。

10.专利申请 us 2017/152210 a1(也公开为 wo 2015/197522 a1)涉及制备化学产物的方法,其中一种或多种原料被转化为化学产物或化学组合物,还涉及进行这种方法的装置。该方法和装置的特点是,在生产中断期间,不将至少一种原料引入反应中,且不涉及检查、维护、修理或清洁措施的装置部分以所谓的循环模式继续运行。所述装置可以具有并联或串联的反应器。作为可应用所述发明的方法和装置的一个实例提及了硝基苯制备。

11.专利申请 ep 0 696 574 a1 涉及在气相中在位置固定的催化剂上将硝基芳族化合物氢化成芳胺的方法,其中热量既不从外部供应给催化剂也不从催化剂中提取,也就是说该方法绝热运行。图2显示了具有三个并联反应器(ii、iii和iv)的生产装置。这三个反应器的反应产物 (6, 7, 8) 合并在一个公共管线中,并在热交换器 (v) 中冷却后被送入蒸馏塔 (viii) 中以产生蒸气。在蒸馏塔(viii)的顶部获得水/苯胺蒸气混合物(12),其在冷凝器(ix)中冷凝。冷凝物(13)的第一部分作为回流又返回蒸馏塔(viii),而第二部分被送入分离容器(x)中。在该分离容器中,含水苯胺(14)与含苯胺的水(16)分离。含水苯胺(14)与同样含有含水苯胺的蒸馏塔(viii)的底部流(11)合并,并送至进一步后处理。位置固定的催化剂以催化剂装料的形式安置在透气壁上或透气壁之间。使用通过施加合适的金属化合物而被赋予催化活性的蜂窝体或波纹层代替催化剂装料同样是可行的。这种用于气相反应的配备有位置固定催化剂的反应器不适合用于在硫酸存在下用硝酸硝化苯,其中硫酸-正如其他反应物一样-流过反应器,并且除了其作为催化剂的作用而外,还用于吸收反应热。

12.中国专利申请cn 1789235 a涉及在硝化反应中使用管式反应器。

13.专利申请 de 10 2009 005324 a1 涉及伴随返回苯中低沸物含量高而带来的问题,并在这方面描述了一种通过绝热硝化苯来制备硝基苯的方法,其中将提纯硝基苯时得到的苯/低沸物混合物再循环到硝化中,粗硝基苯与硫酸的分离在该反应后在压力下进行。

14.ep 0 976 718 a2中描述了处理涉及亚硝气的来自绝热进行硝化反应的废气。来自酸回路和粗硝基苯的废气被取出、合并并经由no

x

吸收器输送,以回收稀硝酸,将其返回

到反应中。循环运行的硫酸在闪蒸器中浓缩并且基本上不含有机物。高沸点有机物例如硝基苯、二硝基苯和硝基酚以痕量保留在循环酸中,因此也返回到反应中。

15.专利申请wo 2014/016292 a1中描述了如何通过在启动时间期间将进料苯中的脂肪族有机化合物的含量保持在低水平(质量比例小于1.5%)可以更好地启动硝基苯工艺。这通过在启动时间期间根据特别是返回苯的纯度调节新鲜苯与返回苯的比率,从而不超过进料苯中脂肪族有机化合物的所需最高含量来实现。在此,启动时间期间的返回苯的比例也可以为零;那么在启动时间期间仅向硝化反应器供应足够纯度的新鲜苯。专利申请wo 2014/016289 a1中描述了如何通过将进料苯中脂肪族有机化合物的含量限制在小于1.5%的质量比例,在常规操作中能够改善苯连续硝化为硝基苯。在一个实施方案中,这通过用相分离设备的气相排出低沸物来实现。两项专利申请都特别涉及改善产品品质和优化粗硝基苯的洗涤;然而,没有考虑相分离设备中低沸物的影响。

16.相分离设备(也称为倾析器)不仅具有将硝化工艺产物分离成酸性水相和含有粗硝基苯的有机相的重要任务。此外,正如已经提到的,在相分离设备中还排出含有苯、低沸物和亚硝气的气相。因此需要在相分离设备中提供足够长的停留时间,以便这些物理过程(将粗硝化工艺产物分离成两个液相和一个气相)可以在不对装置的生产能力产生负面影响的情况下进行。由于设备中存在气相,因此分离设备必须设计得比在纯液-液分离时的情况明显更大。

17.气-液或液-液相分离设备的效率可以根据现有技术通过特殊的内部构件或进入装置的特殊设计来提高。这也适用于硝基苯方法中的相分离(反应后的相分离和在洗涤范围内的相分离)。内部构件如板内构件、针织物、薄片和填料体可以使流动均匀和平稳并扩大表面积,从而使诸如液滴和气泡的聚结和离析等现象更快地进行。进入相分离设备可以通过挡板或折流板来进行,其使流动平稳或将其引导至设备壁,目的是增加在设备中的停留时间并因此提高分离效率。例如,maurice stewart 和 ken arnold 在gulf equipment guides, gas-liquid and liquid-liquid separators, 第 3.5 章 ( vessel internais),第 84 至 89 页,2009 年中以及arthur j kidnay,william r. parrish 和 daniel g. mccartney在fundamentals of natural gas processing,第 5 章,第 105 至 117 页,2011 年中描述了常见的变体。在所提及的文献中描述的变体以气-液相分离为例进行了部分说明,但是,就基本原理而言,这也可用于液-液分离或三相的气-液-液分离。现有技术的这些方法的缺点在于,由于流动平稳性和内部构件的性质,可能形成沉积物和结垢。例如,针织物和薄片随时间而堵塞并在板上形成沉积物。在压力冲击或过高的流速下可能会损坏内部构件。由于腐蚀性的介质,相分离设备的内部通常由搪瓷制成。该设备可能被内部构件损坏并且设备的维护或维修变得更加复杂。

18.操作实践表明,在粗硝化工艺产物的相分离中会始终一再地出现问题。例如,这些表现在相分离不充分(例如有机物夹带到酸相中或形成黑色沉淀)。当多个并行运行的,特别是可彼此独立调节的硝化反应器(也就是说在多个并行运行的反应管路中进行反应(也称为反应管线) 的情况下)的粗工艺产物,被送到一个共同的相分离设备中时,则这些问题还会在更大程度上出现。这种做法在实践中并不少见。多路反应结合单路后处理通常被证明是在一方面最小化投资成本与另一方面最大化生产灵活性的要求之间的最佳折衷。

19.因此,需要进一步改进在多个并行运行的反应管路中制备硝基苯,特别是就将硝

化反应产物分离成两个液相和一个气相的效率而言。特别希望,就分离的品质以及工艺技术和设备设计而言,尽可能优化地设计气态成分的导出和两个液相彼此的分离。各个反应管路上的不同负载和反应条件也不应使分离效率变差。本发明从工艺技术和设备技术的角度考虑了这种需要。

20.令人惊讶地发现,在液-液相分离中始终一再地观察到的问题与在一个共同的相分离设备中合并各个反应管路的工艺产物有关(即混合和相分离在一个且同一个设备中进行),并且,当混合与相分离分开进行时,这些问题能够得到解决或者至少明显减少。例如,随着对硝基苯产品的需求的波动,各个反应管路中的通过量会发生变化,使得从各个管路进入相分离设备中的量不同,这会导致分离效率降低。由于各个管路通常在不同位点处进入分离设备中,因此由于不同的量导致不同的局部速度和不希望的交叉流和回流,这不利影响分离效率,在反应管路的负载过高的情况下,还导致高湍流和进一步的效率损失。不同的反应条件如压力、温度和浓度也导致设备中的混合和平衡过程,这些过程必须并行进行并减缓了液相的分层。此外,通过同时导出气相会产生问题。取决于气相的比例,其存在可导致相分离设备中的液相中明显更高的速度和湍流,这使两个液相的分离变得困难。因此,在比例波动或气相增加的情况下,液相分离可能不充分,从而甚至更大比例的有机物可能进入酸性水相中。得出以下结论:分离器中气相的存在通常会导致高速度(也导致液相的较高速度),因为与液体相比,气相由于较低的密度而以明显更高的速度移动。此外,气相的存在和由此产生的三相气-液-液分离也损害了两个液相的分离效率。上升的气泡使得液相的分层变得困难,因为在液-液相界处不断地再次发生混合,并且具有较高密度的液相可以与气泡一起被夹带到具有较低密度的液相中。

21.因此,本发明的第一主题是连续制备硝基苯的方法,包括以下步骤:a) 在n个并联的反应器中,在绝热条件下用硫酸和硝酸硝化苯,基于硝酸计,使用化学计量过量的苯,其中 n是 2 至 5的自然数,从而得到n个包含硝基苯、苯和硫酸的工艺产物(以下也称为粗硝化工艺产物);b) (i) 将n个包含硝基苯、苯和硫酸的工艺产物合并为一个包含硝基苯、苯和硫酸的混合流,任选额外包括在合并过程(α)之后、(β)之前或 (γ)期间贫化气态成分,(ii) 将任选贫化了气态成分的混合流(以其未改变的整体或分成多个,特别是n个,优选 2 至 3 个子流)引入相分离设备中,在该设备中将混合流分离成液态水性硫酸相和液态有机硝基苯相;c) 后处理来自步骤 b) 的硝基苯相,得到硝基苯;并任选d)蒸发在步骤b)中获得的硫酸相中的水,获得浓缩的硫酸相,并使用浓缩的硫酸相作为步骤a)中使用的硫酸的成分。

22.本发明的第二主题是用于进行连续制备硝基苯的本发明方法的生产装置,其中该生产装置包括以下设备:a) n个并联的反应器,其用于用硫酸和硝酸绝热硝化苯,基于硝酸计,使用化学计量过量的苯,其中n是 2 至 5的自然数,获得n个包含硝基苯、苯和硫酸的工艺产物;b) (i) 布置在 a) 的反应器的下游,用于将n个包含硝基苯、苯和硫酸的工艺产物合并成一个包含硝基苯、苯和硫酸的混合流的设备,

(ii) 布置在用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备的下游,用于将获得的混合流分离成液态水性硫酸相和液态有机硝基苯相的相分离设备;c) 用于后处理来自 b)(ii) 的液态有机硝基苯相以得到硝基苯的设备,其中该设备特别包括以下设备:(i) 用于洗涤液态有机硝基苯相的设备和用于分离出未转化苯的设备;(ii) 用于将得自c)(i)的分离出的苯再循环到 a) 的反应器中作为在那里使用的苯的成分的设备;d) 任选地,用于通过蒸发水来浓缩来自b)(ii)的硫酸相的设备和用于将由此获得的浓缩的硫酸相再循环到a)的n个反应器中的设备。

23.在本发明的专业术语中,术语“气态次要组分”至少包括上文已经提到的低沸物,其中低沸物被理解为是指硝化(=步骤a))的工艺产物的所有非芳族有机次要组分,其在标准压力(1013毫巴)下的沸点低于硝基苯的沸点。典型的低沸物是正庚烷、二甲基环戊烷、3-乙基戊烷、环己烷、异构的二甲基戊烷、正己烷、环戊烷、正戊烷、三甲基环戊烷、甲基环己烷、乙基环戊烷和辛烷。此外,还可以包含无机次要组分,如特别是已经提到的亚硝气。

24.在根据本发明的方法中,将在步骤b)(i)中获得的混合流供入步骤b)(ii)的相分离,更确切地说不将该混合流的一部分返回到步骤a)的转化中。这同样适用于在其合并成混合流之前的n个包含硝基苯、苯和硫酸的工艺产物;这些也不会返回到步骤 a) 中。如用于等温方法的现有技术中描述的反应回路不是本发明方法的主题。当然,这同样适用于根据本发明的生产装置;其没有用于将n个包含硝基苯、苯和硫酸的工艺产物或在用于合并[b)(i)]n个包含硝基苯、苯和硫酸的工艺产物的设备中得到的混合流返回到n个反应器[a)]中的一个、多个或所有中的设备。

[0025]

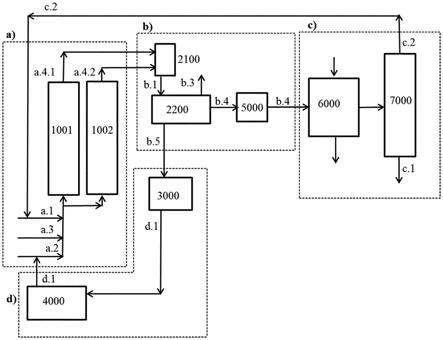

在附图中:图1示出了用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备的两种可能的设计(图1a和图1b);图2示出了竖直布置的气体分离器,其具有输入流(b.1)的侧向供入和上部的气相(b.3)的排出以及下部的液相(b.2)的排出;图3示出了竖直布置的气体分离器,其具有下部的输入流(b.1)的供入和上部的气相(b.3)的排出以及侧向的液相(b.2)的排出;图4示出了竖直布置的气体分离器,其具有上部的输入流(b.1)的供入和侧向的气相(b.3)的排出以及下部的液相(b.2)的排出;图5示出了在n =2的情况下根据本发明的生产装置的一个可能的设计;图6示出了在n =2的情况下结合以额外的气-液分离的根据本发明的生产装置的一个可能的设计;图7示出了用于实施例的计算流体动力学(cfd)计算的网格;图8示出了实施例1(比较例;未合并(=均化)粗工艺产品且在进入相分离设备之前未脱气)的cfd模拟中三相(上:水相,中:有机相,下:气相)的体积比例;图9示出了实施例2(根据本发明的实施例;具有合并(=均化)粗工艺产品且在进入相分离设备之前未脱气) 的cfd模拟中三相(上:水相,中:有机相,下:气相)的体积比例;图10示出了实施例3(根据本发明的实施例;具有合并(=均化)粗工艺产品且在进

入相分离设备之前有脱气) 的cfd模拟中三相(上:水相,中:有机相,下:气相)的体积比例。

[0026]

下面首先简要概述各种可能的实施方案。

[0027]

在可与所有其他实施方案组合的本发明方法的第一实施方案中,步骤c)中的硝基苯相的后处理包括以下:(i) 洗涤硝基苯相并分离出未转化的苯,(ii) 使用分离出的苯作为步骤a)中使用的苯的成分。

[0028]

在可与所有其他实施方案组合的本发明方法的第二实施方案中,在步骤a)中,苯以基于硝酸计化学计量过量理论的2.0%至40%,优选3.0%至30%,特别优选4.0%至25%来使用。

[0029]

在可与所有其他实施方案组合的本发明方法的第三实施方案中,步骤a)的n个反应器中的每一个中的温度保持在98℃至140℃。

[0030]

在可与所有其他实施方案组合的本发明方法的第四实施方案中,该方法包括以下:(α) 在步骤b)(i)的合并之后,将包含硝基苯、苯和硫酸的混合流引入气体分离器中,在其中分离出包含苯和气态次要组分的气相并保留贫化了气态成分的包含硝基苯和硫酸的液相,将该液相供入步骤b)(ii);或者(β) 在步骤a)之后和在步骤b(i)的合并之前,将n个包含硝基苯、苯和硫酸的工艺产物引入n个气体分离器中,在其中分离出n个包含苯和气态次要组分的气相并保留n个贫化了气态成分的包含硝基苯和硫酸的液相,随后将该液相供入步骤b (i);或者(γ) 为了进行步骤b)(i)的合并,将来自步骤a)的n个包含硝基苯、苯和硫酸的工艺产物引入一个共同的气体分离器中,在其中分离出包含苯和气态次要组分的气相,并且保留作为贫化了气态成分的包含硝基苯和硫酸的液相的混合流,将其供入步骤 b)(ii)。

[0031]

在本发明方法的第五实施方案中,它是第四实施方案的特别设计方案,使用重力分离器或离心分离器用于分离出包含苯和气态次要组分的气相。

[0032]

在本发明方法的第六实施方案中,它是第五实施方案的特别设计方案,使用重力分离器。

[0033]

在本发明方法的第七实施方案中,它是第六实施方案的特别设计方案,使用水平或竖直布置的重力分离器,将包含硝基苯、苯和硫酸的工艺产物或包含硝基苯、苯和硫酸的混合流各自从侧面或从下部供入重力分离器,其中气相作为顶部流从重力分离器中取出,液相作为底部流在底部或侧面从重力分离器中取出,或者从上部供入重力分离器,其中气相在侧面从重力分离器中取出,液相在下部从重力分离器中取出。

[0034]

在本发明方法的第八实施方案中,它是第五实施方案的另一特别设计方案,使用离心分离器。

[0035]

在本发明方法的第九实施方案中,它是第八实施方案的特别设计方案,使用竖直布置的圆柱形、锥形或圆柱形-锥形旋风分离器作为离心分离器,引导包含硝基苯、苯和硫

酸的工艺产物或包含硝基苯、苯和硫酸的混合流各自穿过所述离心分离器,产生涡流,其中气相向上排出,液相向下排出。

[0036]

在本发明方法的第十实施方案中,其可与所有其他实施方案组合,只要它们不提供步骤b)(i)中获得的混合流的分割,步骤b)(i)中获得的所有混合流在一个位点处供入步骤b)(ii)的相分离设备。

[0037]

在本发明方法的第十一实施方案中,其可以与所有其他实施方案组合,只要它们不提供将在步骤b)(i)中获得的未改变的所有混合流在一个单独的位点处供入相分离设备中,将步骤 b)(i)中获得的混合流分成多个(特别是分成 2 至n个,优选分成 2 至 3 个)子流,并将这些子流在不同位点处供入步骤b)(ii)的相分离设备。

[0038]

在可与所有其他实施方案组合的本发明方法的第十二实施方案中,步骤a)中的n个反应器能够彼此独立地调节。

[0039]

在可与所有其他实施方案组合的本发明方法的第十三实施方案中,在步骤a)中使用管式反应器作为反应器,其优选竖直布置并且各自具有多个(优选在每种情况下2至15个,特别优选4至12个,不包括用于苯与硝酸和硫酸的初始混合的混合设备)分散元件,其中特别优选从下向上流过管式反应器(即,起始材料含苯流、硫酸和硝酸各自在下部供入竖直布置的管式反应器,并且在每种情况下在上部从管式反应器中取出包含硝基苯、苯和硫酸的工艺产物)。

[0040]

在可与所有其他实施方案组合的本发明生产装置的第一实施方案中,所述生产装置具有以下:在变体(α)中,b) 布置在用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备的下游并且在相分离设备的上游,用于将来自 b)(i) 的混合流分离成包含苯和气态次要组分的气相和贫化了气态成分的包含硝基苯、苯和硫酸的混合流的气体分离器,或者,在变体(β) 中,b) 布置在a)的n个反应器的下游和用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备的上游,并行运行的n个气体分离器,用于将a)的n个反应器的工艺产物分离成n个包含苯和气态次要组分的气相和n个贫化了气态成分的包含硝基苯、苯和硫酸的工艺产物,或者,在变体(γ)中,b) 布置在a)的n个反应器的下游,用于合并n个包含硝基苯、苯和硫酸的工艺产物的这种设备,它也用作气体分离器,用于将a)的n个反应器的工艺产物分离成一个包含苯和气态次要组分的气相和一个贫化了气态成分的包含硝基苯、苯和硫酸的混合流。

[0041]

在可与所有其他实施方案组合的本发明生产装置的第二实施方案中,a)的n个反应器能够彼此独立地调节。

[0042]

在本发明生产装置的第三实施方案中,其可与所有其他实施方案组合,只要它们不提供来自b)(i)的混合流的分割,所述相分离设备具有一个单独的用于引入所有混合流的入口喷管。

[0043]

在本发明生产装置的第四实施方案中,其可与所有其他实施方案组合,只要它们不提供将得自b)(i)的未改变的所有混合流在一个单独的位点处供入相分离设备中,在用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备与相分离设备之间布置分配器体系,用

于将混合流分配至安置在相分离设备上的多个(特别是2至n个,优选2至3个)入口喷管。

[0044]

在可与所有其他实施方案组合的本发明生产装置的第五实施方案中,a)的反应器是管式反应器,其优选竖直布置并且各自具有多个(优选在每种情况下2至15个,特别优选4至12个,不包括用于苯与硝酸和硫酸的初始混合的混合设备)分散元件,其中特别优选从下向上流过管式反应器(即,起始材料含苯流、硫酸和硝酸各自在下部供入竖直布置的管式反应器,并且在每种情况下在上部从管式反应器中取出包含硝基苯、苯和硫酸的工艺产物)。

[0045]

在下文中更详细地阐明上面简要描述的实施方案和本发明的进一步可能的设计方案。在此,上述实施方案和进一步可能的设计方案可以彼此任意组合,除非上下文另有说明。

[0046]

本发明方法的步骤a),在n个反应器中用硫酸(下文也称为a.2)和硝酸(下文也称为a.3)硝化含苯流(下文也称为a.1),基于硝酸(以下也称为a.3)计,使用化学计量过量的苯,原则上可以通过现有技术已知的所有绝热运行的硝化方法进行。根据本发明,在二至五个反应器,优选二至三个反应器中并行运行。

[0047]

优选首先将硝酸(a.3),然后将含苯流(a.1)计量加入硫酸(a.2)中。硝酸(a.3)和硫酸(a.2)的预混合产生所谓的混合酸,然后在该实施方案中将含苯流(a.1)计量加入混合酸中。在这种情况下,基于混合酸的总质量计,所用混合酸包含优选至少2.0质量%的硝酸和至少66.0质量%的硫酸,特别优选2.0质量%至4.0质量%的硝酸和66.0质量%至75.0质量%的硫酸。

[0048]

基于硝酸(a.3)计的苯的化学计量过量的值优选设定为理论的2.0%至40%,特别优选3.0%至30%,非常特别优选4.0%至25%。理论上,1 mol hno3与1 mol苯反应。因此,苯相对于 hno3过量 x% 相当于的摩尔比n(苯)/n(hno3) (n = 物质的量),即例如在2%的苯过量的情况下为= 1.02 或例如在40%的苯过量的情况下为= 1.40。

[0049]

优选回收过量的苯并将其部分地或完全地用作含苯流(a.1)的成分。在这种情况下,在单级或多级洗涤粗硝基苯之前或之后,特别是之后回收过量的苯;进一步的细节可以参见下文对步骤c)的讨论。因此,含苯流(a.1)优选为新鲜供入反应的苯(所谓的新鲜苯)和再循环苯(所谓的返回苯)的混合物。在每种情况下,特别选择反应条件使得基于含苯流(a.1)的总质量计,含苯流(a.1)中苯的质量比例为至少 90.0%,优选至少 95.0%,特别优选至少 98.5%。

[0050]

根据本发明,步骤a)在绝热条件下进行。在绝热反应方式的情况下,步骤a)中使用的反应器既不加热也不冷却;反应温度由所用反应物的温度和它们之间的混合比例产生。n个反应器优选良好地隔热,以将热损失减少到最小。在绝热进行硝化的情况下,在 n个反应器中的每一个中反应的混合物的反应温度因此从反应物第一次混合后即时的“起始温度”升高直至最大转化率后的“最终温度”,并且在此优选总是保持在98℃ 至 140℃的值。起始温度由原料苯、硫酸和硝酸的温度,所用酸的浓度,它们彼此的量比以及有机相(苯)与水相(硫酸和硝酸)的体积比,所谓的相比得出。相比对于最终温度也是决定性的:相比越小(因此存在的硫酸越多),最终温度越低。在优选使用管式反应器的情况下(见下文),温度由于沿反应器纵轴的转化率增加而升高。在进入反应器时,温度处于所述98℃至140℃的温度范

围的较低区域,在离开反应器时,温度处于所述温度范围的较高区域。

[0051]

步骤a) 优选以如de 10 2008 048 713 a1,尤其是[0024]段中所述的工艺方案进行。

[0052]

适用于步骤a)的反应器原则上是现有技术中所有已知的用于绝热硝化的反应器,如搅拌釜(尤其是搅拌釜级联)和管式反应器。优选管式反应器。在此特别优选管式反应器,其中多个分散元件分布布置在管式反应器的长度上,由此确保苯、硝酸和硫酸的强烈混合。特别优选使用竖直布置的管式反应器,在其中多个(优选2至15个,特别优选4至12个,不包括用于苯与硝酸和硫酸的初始混合的混合设备)分散元件分布布置在管式反应器的长度上。非常特别优选从下向上流过这种管式反应器。这种反应器以及可用分散元件的形式例如记载在ep 1 291 078 a2中(参见那里的图1)。

[0053]

特别优选将步骤a)设计为使得n个反应器能够彼此独立地调节,即可以彼此独立地运行。在对硝基苯产品的需求减少时,这允许通过停止运行各个反应器来实现生产能力。

[0054] 在本发明方法的步骤b)中,首先将步骤 a)的n个包含硝基苯、苯和硫酸(以及可以作为气相或溶解存在的次要组分)的工艺产物(以下也称为a.4.1, a.4.2, ..., a.4.n)在步骤 b)(i)中合并成包含硝基苯、苯和硫酸的混合流(以下也称为 b.1)。这在用于合并在n个反应器中获得的包含硝基苯、苯和硫酸的工艺产物(a.4.1, a.4.2, ...a.4.n)的设备中进行。这种设备例如是一个容器,它通过管线与反应器的用于粗硝化工艺产物的离开开口连接(在图1a中以 n = 2为例示出)。在该容器中合并n个粗硝化工艺产物。也可以在一个管道中进行该合并,n个流(a.4.1、a.4.2、...a.4.n)共同流进该管道中和并将其混合流(b.1)供入步骤c)(在图1b中以 n = 2为例示出)。还可以通过在用于合并n个粗工艺产物的设备中使用促进混合的静态内部构件或搅拌器来促进所需的 n个粗工艺产物的充分混合(= 均化)。

[0055]

在一个优选的实施方案中,在步骤b)(ii)中的相分离之前进行用于贫化气态成分的气-液相分离。该气-液相分离在气体分离器中进行。原则上可以使用本领域技术人员已知的所有能够实现气液分离的分离器作为气体分离器。用于分离气流和液流的设备可能性是本领域技术人员公知的。有关用于分离气流和液流的各种工艺和设备的详细信息可以在专业文献中找到,例如在manning,francis s. 和 thompson,richard e. 的oilfield processing, crude oil , vol. 2,第 6 章,第 79 至 112 页,1995 年中,或在maurice stewart和ken arnold的gulf equipment guides, gas-liquid and liquid-liquid separators,第 72 至 103 页的第 3.3 至 3.5 章,2009 年中。所提及的文献中描述的变体以三相气-液-液分离为例进行了部分说明,但是,就基本原理而言,也可用于气-液相分离。该优选实施方案的特征在于分离步骤(i)从两个液相中分离出(至少大部分)的气相和(ii)将两个液相彼此分离。因此,在该实施方案中,这些步骤在两个设备,气体分离器和相分离设备中进行。然而,关于设备的设计,气体分离器和相分离设备之间完全能够存在共性。

[0056]

气体分离器优选不是调温的,由此气体分离器中的温度由流入的反应混合物的温度产生。气体分离器优选在相对于环境压力略微升高的压力(“正压”)下运行,其中气体分离器的气体空间中的压力为高于环境压力50毫巴至100毫巴,例如80毫巴。

[0057]

优选使用重力分离器或离心分离器作为气体分离器。

[0058]

气-液相分离可以以多种方式实现。

[0059]

在变体 (α) 中,在上述步骤b)(i)的合并n个粗工硝化艺产物之后进行气-液相分离。在此,将包含硝基苯、苯和硫酸的混合流 (b.1) 引入气体分离器,在该气体分离器中分离出包含苯和气态次要组分的气相(以下也称为 b.3)并保留贫化了气态成分的包含硝基苯和硫酸的液相(以下也称为b.2),将其作为要分离成硫酸相和硝基苯相的混合流供入步骤b)(ii)。

[0060]

在变体(β)中,气-液相分离在步骤a)之后进行(并且在步骤b)(i)的合并n个粗硝化工艺产物之前)。在此,n个包含硝基苯、苯和硫酸的工艺产物(a.4.1、a.4.2、... a.4.n)被供入 n个气体分离器,在其中分离出n个包含苯和气态次要组分的气相(以下也称为b.3.1、b.3.2、... b.3.n),并保留n个贫化了气态成分的包含硝基苯和硫酸的液相(以下也称为b.2.1、b.2.2、... b.2. n ),随后将其供入步骤 b)(i)的合并n个粗硝化工艺产物。

[0061]

在变体(γ)中,气-液相分离和合并n个硝化粗工艺产物在一个共同的设备中进行,即气-液相分离是步骤 b)(i)的合并n个粗硝化工艺产物的一种特殊设计方案。在此,来自步骤 a) 的n个包含硝基苯、苯和硫酸的工艺产物 (a.4.1、a.4.2、... a.4.n ) 被引入一个共同的气体分离器,在该气体分离器中分离出一个包含苯和气态次要组分的气相并保留作为贫化了气态成分的包含硝基苯和硫酸的液相的混合流,将其供入步骤b)(ii)。在此变体中,如果工艺产物(a.4.1、a.4.2、... a.4.n)的各个液体成分混合并具有明显不同的组成和/或温度,则可能会发生自发蒸发。这种自发蒸发会干扰均化和气-液相分离。

[0062]

因此优选变体(α) 和 (β)。在液-液相分离之前均化来自各个反应管路的硝化反应溶液导致在进入步骤b)(ii)的相分离设备中时减少或避免湍流。可以减少或消除由于进入的反应溶液中三相(水相、有机相、气相)的不同比例而形成的设备中的不希望的流动,例如交叉流和回流以及涡流形成。相应地也适用于气体分离器。就设备而言,在气-液相分离之前合并是最简单的,因此特别优选变体(α)。

[0063]

不依赖于所选择的变体,在本发明的一个实施方案中使用水平或竖直布置的重力分离器作为气体分离器,将包含硝基苯、苯和硫酸的工艺产物(a.4.1、a.4.2、... a.4.n)或包含硝基苯、苯和硫酸的混合流(b.1)各自从侧面或从下部供入重力分离器,其中包含苯和气态次要组分的气相作为顶部流从重力分离器中取出,并且贫化了气态成分的包含硝基苯和硫酸的液相作为底部流在底部或侧面从重力分离器中取出,或者从上部供入重力分离器,其中包含苯和气态次要组分的气相在侧面从重力分离器中取出,并且贫化了气态成分的包含硝基苯和硫酸的液相在下部从重力分离器中取出。

[0064]

表述“水平或竖直布置”在此涉及基本上圆柱形的设备的纵轴。图2至图4示出了可用于气-液分离步骤中的竖直布置的重力分离器。图中的流被看作变体(α)(输入流 = b.1;气相 = b.3,保留的液相 = b.2):在根据图 2的气体分离器中,工艺产物(b.1)从侧面供入,气相(b.3)在上部排出,液相(b.2)在下部排出。

[0065]

在根据图 3的气体分离器中,工艺产物(b.1)在下部供入,气相(b.3)在上部排出,液相(b.2)从侧面排出。

[0066]

在根据图 4的气体分离器中,工艺产物(b.1)从上部供入,气相(b.3)从侧面排出,

液相(b.2)从下部排出。

[0067]

优选图2的设计方案。

[0068]

然而,也可以使用离心分离器。在此优选竖直布置的圆柱形、锥形或圆柱形-锥形旋风分离器,通过该旋风分离器引导包含硝基苯、苯和硫酸的工艺产物,产生涡流,其中包含苯和气态次要组分的气相向上排放并且贫化了气态成分的包含硝基苯和硫酸的液相向下排放。术语“竖直布置”在此又涉及设备的纵轴。涡流可以通过切向布置的入口喷管或折流板产生(参见gulf equipment guides: gas-liquid and liquid-liquid separators, stewart & arnold, 2009, gulf professional publishing中的图 3.20)。

[0069]

在步骤b)(ii)中,将步骤b)(i)中获得的混合流引入相分离设备中。在该步骤的最简单的设计方案中,这可以通过将混合流经由一个单独的入口喷管供入相分离设备来实现(即,在步骤b)(i)中获得的所有混合流在一个位点处供入步骤b)(ii)的相分离设备,如图5和图6中所示)。在这种情况下,建议将入口喷管的尺寸设计得足够大,以便能够将一个单独的(与未合并模式中的各个流相比)更大的混合流供入相分离设备,而不会在相分离设备中出现高流速和涡流。

[0070]

如果意在将根据本发明的做法随后引入到具有n个并联的反应器并且因此也具有布置在相分离设备的不同空间位点处的用于n个粗工艺产物的n个入口喷管的现有生产装置中,优选通过将根据本发明要使用的用于合并n个粗工艺产物的设备(a.4.1,a.4.2,... a.4.n) 连接在n个反应器出口与n个进入相分离设备的入口之间,继续使用已经存在的相分离设备的n个入口喷管和所属管道。在这种情况下,离开用于合并n个粗工艺产物 (a.4.1, a.4.2, ... a.4.n)的设备的混合流 (b.1) 可以重新分成 n个子流,或者与图1不同,用于合并n个工艺产物的设备具有n个出口喷管(在这种情况下应注意,n个粗工艺产物在到达出口喷管时充分混合(= 均化),例如通过将设备尺寸设计得足够大,以提供足够的停留时间,和/或通过使用促进混合的静态内部构件或搅拌器)。也就是说,如果在步骤 b)(i) 的意义上进行根据本发明的合并,则在该步骤结束时仅还存在一个单独的具有给定温度和化学组成的均匀的工艺产物(混合流)。通过重新将该均匀的工艺产物分成子流,各个子流的温度和组成相对于该单独的均匀工艺产物不再改变,从而该做法不会有损于本发明的构思。因此,在该做法中,供入相分离设备的子流在它们的在相分离设备入口处的速度、温度和化学组成方面也呈均匀的形式。

[0071]

使用多个进入到相分离设备中的入口喷管的做法还具有以下优点:在各个入口喷管处(在相同直径下)以及通常流入和混合过程的速度明显降低,并且相分离可以更快地开始。因此,当规划新的生产装置时也可能有用的是,将步骤 b)(i) 中获得的包含硝基苯、苯和硫酸的混合流分成多个,特别是 2 至n个,优选 2 至3个子流(以与上述相同的方式),并将它们在空间上分开的位点处供入相分离设备。

[0072]

不管混合流是在一个位点处以其未改变的整体供入相分离设备中,还是被分成多个子流在多个不同的位点处供入,步骤b)(ii)中的液-液相分离可以在本领域技术人员原则上已知的相分离设备中根据由现有技术本身已知的方法进行。水性硫酸相(以下也称为 b.5)基本上包含(由于反应水的形成以及由使用的硝酸带入反应中的水)稀释的硫酸以及无机杂质。有机硝基苯相(以下也称为 b.4)基本上包含硝基苯以及过量的苯和有机杂质。相分离设备优选具有气体出口,任选存在的气态成分可以通过该气体出口排出(只要在优

选的气-液分离中这些成分没有事先已经被分离出)。任选存在的气体分离器的气体出口和步骤b)(ii)的相分离设备的气体出口优选通入共同的废气后处理设备。步骤b)(ii)的相分离设备优选不调温并且优选在轻微正压下运行(优选高于环境压力50毫巴至100毫巴,例如80毫巴,在气体空间中测量)。

[0073]

不依赖于步骤 a) 中的反应器和用于合并n个工艺产物的设备、任选存在的气体分离器以及步骤 b) 的相分离设备的精确模式和精确设计方案,优选将在步骤b)中获得的包含硫酸的水性液相(以下也称为b.5)通过蒸发水浓缩成与相(b.5)相比包含更高浓度硫酸的水性液相(下文也称为d.1),将其再循环到步骤 a) 中并部分地或全部地用作在那里使用的硫酸 (a.2) 的成分。在这种情况下,步骤a)中使用的硫酸(a.2)因此包含再循环的硫酸(d.1)并且在某些实施方案中甚至可以由其组成。该优选的工艺方案在本发明的专业术语中被称为步骤d)并且在下面还将更详细地解释。

[0074]

在本发明方法的步骤c)中后处理在步骤b)(ii)中获得的液相(以下也称为b.4)(粗硝基苯),获得硝基苯(以下也称为c.1)。该后处理原则上可以如现有技术中已知的那样进行。优选的过程描述如下:首先,对有机相(b.4)进行一级或多级洗涤(步骤c)(i))。在该洗涤的第一子步骤中,通常仍含有痕量酸的有机相(b.4)用水性洗涤液进行一级或多级洗涤,然后通过相分离与获得的酸性水相分离;在多个洗涤阶段的情况下在每个单独的洗涤阶段后与获得的酸性水相分离。在该过程中,粗硝基苯(b.4)中所含的酸残留物被洗掉,因此该工艺步骤也称为酸性洗涤。该步骤在现有技术中是众所周知的,因此在此仅简要概述。优选地,为了进行该酸性洗涤,再循环运行中产生的水性流。

[0075]

然后,将如此获得的有机相第二子步骤中在碱性洗涤中用碱的水溶液进行一级或多级洗涤,所述碱优选选自氢氧化钠、碳酸钠或碳酸氢钠,然后通过相分离与获得的碱性洗涤水分离;在多个洗涤阶段的情况下在每个单独的洗涤阶段后与获得的碱性洗涤水分离。特别优选使用氢氧化钠水溶液作为碱水溶液。该步骤在现有技术中是众所周知的,因此在此仅简要概述。调节所用氢氧化钠溶液的 ph 值及其与有机相的质量比,使得酸性杂质(例如作为副产物形成的硝基酚和在第一子步骤中未完全除去的酸性残留物)在碱性洗涤中被中和。碱性废水的后续后处理可以通过现有技术的方法进行,例如根据ep 1 593 654 a1和ep 1 132 347 a2的教导。

[0076]

最后,如此获得的有机相在第三子步骤中在中性洗涤中用水进行一级或多级洗涤,然后通过相分离与水相分离;在多个洗涤阶段的情况下在每个单独的洗涤阶段后与水相分离。原则上,这可以通过现有技术中所有常用的方法来实现。此处使用的洗涤水优选为全脱盐水(ve水),特别优选ve水与蒸汽冷凝物的混合物(即通过水与任意放热工艺步骤的热交换获得的蒸汽的冷凝物),并且非常特别优选使用蒸汽冷凝物。优选在中性洗涤的最后一个中和阶段使用电泳的方法(参见wo 2012/013678 a2)。

[0077]

以这种方式洗涤的硝基苯最后通过进一步后处理(步骤c)(ii)除去溶解的水、未转化的苯和任选的有机杂质。该后处理优选通过蒸馏进行,其中水和苯的蒸气以及任选的有机杂质从顶部除去。蒸气被冷却并送入分离容器中。被分离出的水沉降在下层相中。苯和低沸物位于上层相中,它们作为返回苯(c.2)又供入反应中。如有必要,该上层相的一部分可被排放(即不回收),以避免低沸物的过度积累。也可以从该上层相中分离出低沸物并将

贫化了低沸物的返回苯供入反应中。所用蒸馏设备优选为精馏塔。蒸馏的塔底产物,任选地在获得硝基苯作为馏出物(即作为顶流或侧流产物)的进一步蒸馏之后,作为(纯)硝基苯(c.1)供入进一步的应用中(如特别是苯胺的氢化)。

[0078]

替代此处介绍的做法,也可以想到,在洗涤之前分离出过量的苯。

[0079]

如已经提到的,优选在步骤d)中将在步骤b)(ii)中获得的包含硫酸的水性液相(b.5)通过蒸发水浓缩成与相(b.5)相比包含更高浓度硫酸的水性液相(下文也称为d.1),将其部分地或全部地再循环到步骤 a) 中并用作在那里使用的硫酸 (a.2) 的成分。水性硫酸相(b.5)的这种浓缩原则上可以如现有技术中已知的那样进行。优选水相(b.5)中的硫酸在膨胀蒸发器(也称为闪蒸器)中通过将水蒸发到减压区域中来浓缩的实施方案。在根据本发明提供的绝热模式中,在正确选择反应条件的情况下,可以在步骤a)中用放热反应的反应热实现包含硫酸的水相(b.5)的如此强烈的加热,从而在进入反应器空间时在与苯和硝酸反应之前,在膨胀蒸发器中同时又能设定包含硫酸的水相的浓度和温度,即( d.1) 在温度和浓度方面对应于 (a.2)。这描述在ep 2 354 117 a1,特别是[0045]段中。

[0080]

正如已经提到的,本发明的第二主题是提供一种用于实施连续制备硝基苯的本发明方法的生产装置。本发明方法的优选实施方案和设计方案同样相应地适用于根据本发明的生产装置。例如,根据本发明的生产装置优选包括管式反应器作为反应器。

[0081]

附图图5以n =2为例示出了根据本发明的生产装置的一个可能的实施方案。其中:1001、1002:反应器2100:用于合并反应器中获得的工艺产物的设备2200:相分离设备3000:硫酸浓缩设备(蒸发器)4000:硫酸罐5000:粗硝基苯罐6000:用于一级或多级洗涤粗硝基苯的设备7000:用于分离出未转化苯的设备(特别是精馏塔)在一个特别的实施方案中,根据本发明的生产装置另外包括一个或多个气体分离器。在这种情况下,如上文有关根据本发明的方法已经描述的,对于生产装置的进一步设计方案存在多种可能性:(α) 生产装置可以具有布置在用于合并在n个反应器中获得的包含硝基苯、苯和硫酸的工艺产物的设备的下游的(和在相分离设备的上游的)气体分离器。

[0082]

(β) 然而,也可以在n个并行运行的反应器的下游连接n个并行运行的气体分离器,它们的液体出口通入用于合并在n个反应器中获得的包含硝基苯、苯和硫酸的工艺产物的设备。

[0083]

(γ)最后,用于合并在n个反应器中获得的包含硝基苯、苯和硫酸的工艺产物的设备可以设计成使得它共同满足合并n个粗硝化工艺产物和贫化气态成分的功能。

[0084]

在具有另外的气-液分离的实施方案中,根据本发明的生产装置因此优选包括在变体(α)中,b) 布置在用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备的下游并在相分

离设备的上游,用于将来自 b)(i) 的混合流分离成包含苯和气态次要组分的气相(b.3)和贫化了气态成分的包含硝基苯、苯和硫酸的(液体)混合流(b.2)的气体分离器,或者,在变体(β) 中,b) 布置在a)的n个反应器的下游和在用于合并n个包含硝基苯、苯和硫酸的工艺产物的设备的上游,并联运行的n个气体分离器,用于将a)的n个反应器的工艺产物分离成n个包含苯和气态次要组分的气相(b.3.1, b.3.2, ... b.3.n)和n个贫化了气态成分的包含硝基苯、苯和硫酸的(液体)工艺产物(b.2.1, b.2.2, ... b.2.n),或者,在变体(γ)中,b) 布置在a)的反应器的下游,用于合并n个包含硝基苯、苯和硫酸的工艺产物的这种设备,它也用作(所有n个反应器共同的)气体分离器,用于将a)的n个反应器的工艺产物(a. 4.1, a.4.2, ..., a.4.n)分离成一个包含苯和气态次要组分的气相(b.3)和一个贫化了气态成分的包含硝基苯、苯和硫酸的(液体)混合流(b.2)。

[0085]

变体 (α)是特别优选的(为此参见上文有关本发明方法的描述进一步的相应陈述)并且在图6中以两个反应器1001和1002为例示出。出于简化附图的原因,未示出调节阀等。通过在气体分离器 (2110) 之前并因此也在相分离设备 (2200)之前的容器 (2100) 中合并各个工艺产物 (a.4.1, a.4.2),简化了相分离设备的构造(只有一个而不是至少两个用于计量加入液相的开口)。此外,由于减少或消除了由于进入的反应溶液中三相(水相、有机相、气相)的不同比例而形成的设备中的不希望的流动如交叉流和回流以及涡流形成,使得相分离变得容易。此外,在有多个进入开口的情况下,在各个管路中变化的通过量和反应条件导致入口处变化的且强烈不同的速度,并因此导致相分离设备中未知的流动条件。这些影响可以通过预先均化和在一个位点处一起计量加入来更好地把控。

[0086]

如果根据变体(α)、(β)或(γ)中的一种省去贫化气态成分,则在一个优选的设计方案中,在步骤b)(ii)的相分离中通过提供具有气体出口的相分离设备,气体成分经由该气体出口排出,在一定程度上分离出气体成分。这在图5中通过相分离设备(2200)上端处的箭头“b.3”表明。步骤b)(ii)的相分离设备的气体出口优选通入废气后处理设备。

[0087]

在根据本发明的生产装置的所有实施方案中,特别优选将生产装置设计为使得n个反应器能够彼此独立地调节,即可以彼此独立地运行。在对产品硝基苯的需求减少时,这允许通过停止运行各个反应器来实现生产能力。为此所需的设备(特别是调节阀及其相应的控制器)对于本领域技术人员来说是众所周知的。

[0088]

在将混合流引入相分离设备的最简单设计方案中,相分离设备具有一个单独的用于混合流的入口喷管。

[0089]

如果在用于合并在反应器中获得的工艺产物的设备(2100)中获得的混合流,如上文有关本发明方法的描述作为可能的实施方案所描述的,与图5和图6中的呈现不同,被分成多个(特别是2至n个,优选2至3个)子流并在不同位点处供入相分离设备(2200),则根据本发明的生产装置在用于合并在反应器中获得的工艺产物 (2100) 的设备的下游具有分配器体系,该分配器体系具有与子流数量相对应的多个出口,并且相分离设备 (2200) 具有多个入口喷管,这些入口喷管与分配器体系的出口连接并且其数量对应子流的数量。这样的分配器体系可以以简单的方式通过将用于排出得自用于合并反应器中获得的工艺产品(2100)的设备的混合流的管线通入多条管线中来实现,该管线的数量对应于所需子流的

数量,或通过使用于合并在反应器中获得的工艺产物(2100)的设备具有与子流的数量相对应数量的出口喷管来实现,所述出口喷管通过管线与相分离设备的入口喷管连接。

[0090]

根据本发明的做法至少具有以下优点:i)通过相分离设备之前的n条管路的各个反应产物的合并和与之相关的均化,相分离设备中不希望的流动和湍流可以被最小化。

[0091]

ii) n个反应器可以在不同的工艺条件(通过量、压力、温度)下彼此独立地运行,而不会对相分离设备的分离性能产生负面影响。

[0092]

iii) 通过在本发明的优选设计方案中进行的在相分离设备之前的反应溶液的脱气,降低了相分离设备的入口区域中的速度和湍流,由此可以明显提高分离效率。

[0093]

iv) 相分离设备中的相分离时间被最小化,由此该设备的投资耗费变得更低,或者在现有装置中扩大生产变得容易。

[0094]

v) 通过改进的相分离,减少了有机物夹带到硫酸浓缩蒸发器中,这降低了能耗并减少了否则由这些有机物引起的问题。

[0095]

vi) 通过改进的相分离,减少了送去后处理的粗硝基苯中夹带的硫酸。由此节省了原料,因为后处理中的硫酸损失变得更低。

[0096]

vii) 由于更少的硫酸进入步骤c)的废水中,废水污染减少。

[0097]

viii) 通常可以省去相分离设备中的使流动平稳的内部构件,其易于干扰性污染和结块。

[0098]

下面意在通过实施例对本发明进行说明。

[0099]

实施例:在下面的两个实施例中意在明确输入流的均化对相分离的积极影响。为此,对相分离设备(图5中的设备2200)中的三相流动行为进行了计算流体动力学模拟。在所讨论的实施例中,三个反应器并行运行,其流出的流在三个不同的位点处流入相分离设备。由于三个反应器以不同的生产能力运行,因此模拟假设以不同的量产生三种反应产物(a.4.1、a.4.2、a.4.3)。第一反应器的反应产物包含300 t/h 的水相(硫酸相)、17 t/h 的有机相(硝基苯相)和 0.18 t/h 的气相(主要是苯),而由另外两个反应器各自由反应形成 225 t/h 的水相(硫酸相)、13 t/h 的有机相(硝基苯相)和 0.13 t/h 的气相。相分离设备在约1.1巴的绝对压力下(气相中)运行,并且输入流的温度为 130℃。

[0100]

图7中示出了相分离设备所使用的3d网格,其具有800 000个计算单元。其中:100:入口喷管(3x;第三个在观察平面的后方,在图中不可见)200:气相出口300:有机相出口400:水相出口为简单起见,相分离设备被描绘为圆柱体,没有考虑侧盖的圆形。由于轴对称,只需对该相分离设备的一半建模。三个反应器 (a.4) 的工艺产物通过左侧的入口喷管流入。有机相 (b.4) 的出口位于右侧的中间。水相(b.5)的出口位于下端。气相(b.3)可以在上部取出。用 euler-euler 方法模拟三相流动,其中水相被描述为连续相,有机相和气相被描述为分散相。在模拟的范围内,求解所有相的动量方程的连续性和守恒。使用的湍流模型是 k-epsilon 模型。方程是瞬时求解的,其中时间步长在 0.1 秒和 0.001 秒之间变化。

[0101]

由于进入相分离设备中或在相分离设备本身中的确切液滴/气泡尺寸是未知的,因此假定两个相的恒定液滴/气泡直径为 1 mm。由于实际上液滴和气泡遵循一定的尺寸分布,并且在设备中发生破碎和聚结过程,因此设备中的实际粒度和由此产生的相比例可能会有所不同。cfd 模拟的目的是定性描述气相对流动性能的影响和最终对相分离设备的分离效率的影响。

[0102]

在实施例中分别考虑了没有均化的情况(实施例1)和有均化(设备2100,实施例2和3)的情况。

[0103] 实施例 1(比较例):在比较例1中,各个管路以其各自的量在三个入口喷管处进入相分离设备。

[0104]

来自反应器1的300t/h水相、17t/h有机相和0.18t/h气相;来自反应器2和3的各225t/h水相、13t/h有机相和0.13t/h气相。

[0105]

具有较大负荷的反应器的工艺产物在中间入口处在侧面流入。两个具有较小负荷的反应器的工艺产物在喷管处在侧面流入。

[0106]

图8中以灰度示出了三相的体积比例(图像 上:水相的体积比例,中:有机相的体积比例,下:气相的体积比例)。此外,在图像中,将各个相标识为10:水相,20:有机相,30:气相,和40:尚未发生完全充分混合的分散相。

[0107]

从上部的图中可以看出,进入后立即形成连续的水相,其向下沉降。然而,在此,该水相位于入口喷管上方非常远的地方,并且首先被上升的气流夹带向上。连续的有机相在有机相的出口(300) 的非常末端处才形成,其中水-有机相界位于出口的下端(中间图像,连贯的有机相右侧在有机相的出口300之前),从而导致大量夹带水相。在相分离设备的中间有一个大的区域,其中所有三相都存在(“分散”相)并且可以看到涡流。值得注意的是,有机相在此仅非常细地分布存在并且几乎不会达到大于 5% 的体积比例。在示出了气相的体积比例的下部的图中看到,上升的气相向上夹带水相和有机相。由此,稍晚才在设备中发生分离,如此可以解释水相的高体积比例和有机相的几乎不可见的比例。总之,对于这样的运行,必须假设在各个出口处大量夹带外来相,特别是如果实际上存在比此处模拟的 1 毫米直径更小的液滴和气泡尺寸的比例,这需要更多的时间用于分离。

[0108]

在实际生产中,可以通过安置在相分离设备中的视镜观察相界。在上述条件下,在实际运行中,在有机相出口下方的右侧始终反复观察到液-液相界的非常明显的波动(

±ꢀ

200 毫米)。此外,通过视镜观察到上升的气泡。在设备中观察到的湍流越大,各个反应器的负荷差异越大。在这种模式下,在粗硝基苯罐 (5000) 中发现水相。由此,该模拟通过对真实设备的观察得到证实。

[0109]

实施例2(根据本发明):在根据本发明的实施例2中,考虑上游的均化,模拟了实施例1的相分离设备的运行,也就是说假设通过三个入口喷管流入相分离设备的工艺产物在温度、成分和量流方面是相同的。因此,在实施例 2 中,各个反应器的工艺产物在三个入口喷管处以相同的比例进入相分离设备中,更确切地说:3×

250 t/h水相,14 t/h有机相,和0.15 t/h气相。

[0110]

结果显示在图9中 (图像布置和附图标记与图8中一样)。虽然连续的有机相仍然只在相分离设备的末端形成(中间图像,连贯的有机相右侧在有机相的出口之前)。但该区域变得明显更大,并且水-有机相界不再位于流出喷管的区域内。此外,在相分离设备的中间有一个大的区域,其中所有三相都存在(“分散”相)。在该区域,有机相的比例明显增加,因此这里已经发生相分离。这也可以在中间和下部图像中看出,在那里也可以看出有机相和气相在该区域中的更大的体积比例。总之,有机相和气相不再如此细地分布在设备中,并且水相不再如此远地向上到达设备中,而是更迅速地向下沉降。在下部的示出了气相的体积比例的图中看出,气相向上上升,但仍有一部分被夹带到设备中直到很远的地方。由于气相的密度小(约 3 kg/m

³

),尽管气相的质量比例较低(250 t/h中的 0.15 t/h),但在倾析器的入口区域中和中间部份中的体积比例仍然很高。在此,该高比例的气体还在入口区域中导致液相中更高的速度(高达2m/s)并在液-液相分离区域中产生涡流。对于这样的运行,仍然不能排除在各个出口处夹带外来相,特别是如果实际上存在比此处模拟的 1 毫米直径更小的液滴和气泡尺寸的比例,则需要更多时间用于分离。

[0111]

总之,设备中的相分离通过均化得到明显改善。实施例3表明,如果额外进行气体分离,则可以进一步改善该结果。

[0112]

实施例3(根据本发明):在根据本发明的实施例3中,考虑上游的脱气,模拟实施例2的相分离设备的运行。为此目的,将三个工艺产品(a.4.1、a.4.2、a.4.3)中的气相的比例各自降低到 0.012 t/h(因此该模拟假设 》 90% 的气相被分离出去,这可以用常见的脱气设备毫无问题地实现),这在实际运行中对应于变体(α) 或者 (β)。此外,在该模拟中,从每个反应器中各250 t/h 的水相和 14 t/h 的有机相流入相分离设备中。三相的体积比例示于图10中 (图像布置和附图标记如图8和9中一样)。与实施例2相反,显示出,在进入相分离设备后直接形成稳定的连续水相和有机相。由于气相的比例低,其不再干扰分离过程。入口区域中的速度同样明显降低 (《 1 m/s)。即使对于小的液滴直径,流动也是平稳的,以至于能够进行上升和相分离。对于这样的运行,可以基本上排除在各个出口处夹带外来相。

[0113]

在实际运行中也显示出正面影响,在安装气体分离器后,可以平稳相分离设备中的相界,并且在出口附近也不再能看到上升的气泡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1