含有聚醚链的聚亚烷基亚胺基聚合物的制作方法

含有聚醚链的聚亚烷基亚胺基聚合物

发明领域

1.本发明涉及可以用作分散剂的聚亚烷基亚胺基聚合物及其制备方法。本发明还涉及可以用于溶剂性分散体系和水性分散体系中的分散剂。

2.发明背景

3.将含有固体分散性颗粒如有机或无机颜料的分散体用于几种不同的应用,例如作为涂料,用于印刷油墨,着色包括纤维在内的塑性材料、玻璃或陶瓷产品,用于化妆品中的配制剂,或者用于制备油漆体系,尤其是汽车、工业和装饰性油漆。

4.分散剂通过用颜料-载体界面替代颜料-空气界面而帮助将固体材料如颜料掺入液体载体中,由此确保均匀和稳定的分散。分散剂还影响分散体制备中涉及的各种工艺参数如分散时间和能量需求。

5.分散剂改进各种分散性能如研磨料粘度和流变行为。改进研磨料中的颜料浓度是一项要求有效分散剂的重大挑战。增强的流变行为由宽范围剪切速率内的合适粘度表征。流变行为的改进导致改进的施工性能如更好流动性和流平性、更少的涂料喷溅和流挂。

6.分散剂也是涂层的美观性和物理性能的决定性因素。分散剂可以用作流动控制剂并导致该组合物在基材表面上的铺展改进以及改进在固化过程中形成的聚合物薄膜的流动,产生光滑表面。因此,该分散剂减少已知为缩孔—由从外部起作用的杂质或者基材表面上的杂质引起—的缺陷的形成。

7.由于环境关切,特别优选使用水性载体基分散体以及具有高固体含量的有机载体基分散体。取决于液相的类型和极性,例如水、有机溶剂或其混合物,选择合适的聚合物分散剂。

8.鉴于含有细颗粒状固体材料的分散体的广泛应用和分散剂在其制备、稳定性和性能中所起的重要作用,人们越来越需要可以帮助制备具有所需特征的分散体的改进分散剂。

9.wo 1992/13911 a1涉及一种通过使聚亚烷基二醇单胺、二胺或三胺与靛红酸酐反应并随后乙酰乙酰化所得氨基苯甲酰胺而制备的乙酰乙酰苯胺官能化聚亚烷基二醇。wo 1992/13911 a1建议将乙酰乙酰苯胺官能化聚亚烷基二醇用于制备改进的二芳基化物颜料组合物,后者又可以用于制备储存稳定的印刷油墨,尤其是出版物凹版油墨。

10.wo 2008/107326 a1涉及丙烯酸酯、聚醚或聚酯类型的聚亚烷基亚胺接枝聚合物,其可以用作颜料分散剂。

11.因此,本发明的目的是要提供具有改进颜料亲和性的分散剂,因而这些分散剂提供具有改进流变行为—由在给定剪切速率下的粘度表达—以及通过使用这些研磨料和/或油漆组合物制备的表面涂层的改进光泽度和涂饰的研磨料和/或油漆组合物。此外,希望该分散剂可以用于溶剂性体系和水性体系中。

12.发明概述

13.惊人地发现含有聚亚烷基亚胺骨架,至少一个芳族结构部分和至少一个脂族聚醚结构部分的本发明聚合物可以用作具有改进颜料亲和性的分散剂,因而这些分散剂提供具

有改进流变行为—由在给定剪切速率下的粘度表达—以及通过使用这些研磨料和/或油漆组合物制备的表面涂层的改进光泽度和涂饰的研磨料和/或油漆组合物。这些分散剂具有高颜料亲和性并且它们可以用于溶剂性体系和水性体系中。

14.因此,本发明的主要方面涉及一种聚合物,具有:

15.a)聚亚烷基亚胺骨架;

16.b)至少一个经由羧酰胺或羧酰亚胺基团键合于该聚亚烷基亚胺骨架的氮原子的芳族结构部分p.1;和

17.c)至少一个键合于该聚亚烷基亚胺骨架的氮原子的脂族聚醚结构部分p.2。

18.本发明在另一方面提供了一种制备该聚合物的方法。该方法包括下列步骤:

19.i.使聚亚烷基亚胺与芳族羧酸或芳族羧酸的形成酰胺或酰亚胺的衍生物以使得基于该聚亚烷基亚胺的伯和仲氮原子的总量理论上可以消耗至多90%的量反应;

20.ii.使步骤(i)的产物与第一氧化烯和任选第二氧化烯反应,得到该聚合物。

21.本发明在另一方面提供了一种呈分散体形式的液体组合物,该分散体包含选自颜料和填料的颗粒状固体材料以及液体稀释剂,其中该颗粒状固体材料分散于进一步包含本发明聚合物的该液体稀释剂中。

22.详细说明

23.在描述本发明组合物和配制剂之前,应理解的是本发明不限于所述的特定组合物和配制剂,因为该类组合物和配制剂当然可以改变。还应理解的是本文所用术语并不意欲是限制性的,因为本发明的范围仅由所附权利要求书限制。

24.若下文将一组定义为至少包括一定数目的实施方案,则这还意欲包括优选仅由这些实施方案构成的组。此外,说明书和权利要求书中的术语

‘

第一’、

‘

第二’、

‘

第三’或

‘

a’、

‘

b’、

‘

c’等等用于区分相似要素并且不一定用于描述相继次序或时间顺序。应理解的是如此使用的术语在合适情况下可以互换并且本文所述的本发明实施方案能够以本文所述或所示以外的其他顺序操作。在术语

‘

第一’、

‘

第二’、

‘

第三’或

‘

(a)’、

‘

(b)’和

‘

(c)’或

‘

(a)’、

‘

(b)’、

‘

(c)’、

‘

(d)’、

‘

i’、

‘

ii’等涉及方法或用途或分析的步骤的情况下,在各步骤之间没有时间或时间间隔相干性,即这些步骤可以同时进行或者在这些步骤之间可以具有数秒、数分钟、数小时、数天、数周、数月或者甚至数年的时间间隔,除非如上下文中所述在本技术中另有指明。

25.此外,通篇说明书中所定义的范围也包括端值,即1-10的范围暗指1和10均包括在该范围内。为了避免怀疑,根据适用法律应对任何等同方案给予申请人授权。

26.在下列段落中,更详细定义本发明的不同方面。如此定义的各方面可以与任何一个或多个其他方面组合,除非清楚地有相反指明。具体而言,任何作为优选或有利所示的特征可以与任何作为优选或有利所示的一个或多个其他特征组合。

27.在通篇说明书中对“一个实施方案”或“一种实施方案”的提及是指就该实施方案而言所述特定的特征、结构或特性包括在本发明的至少一个实施方案中。因此,短语“在一个实施方案中”或“在一种实施方案中”在通篇说明书的各个地方出现不一定全部涉及相同实施方案,但是可以涉及相同实施方案。此外,如下文所使用的术语“优选”、“更优选”、“甚至更优选”、“最优选”和“尤其是”或类似术语与任选特征一起使用,不限制选择可能性。因此,由这些术语所引导的特征是任选特征并且并不意欲以任何方式限制权利要求书的范

围。

28.此外,这些特定的特征、结构或特性可以以任何合适方式在一个或多个实施方案中组合,正如本领域技术人员由本公开所明了的那样。此外,尽管本文所述的一些实施方案包括一些但不是其他包括在其他实施方案中的特征,但不同实施方案的特征组合意欲在本发明范围内并且形成不同实施方案,正如本领域技术人员所理解的那样。例如,在所附权利要求书中,任何所要求保护的实施方案可以以任何组合使用。

29.此外,应注意的是术语“至少一个”、“一个或多个”或表示特征或要素可以出现一次或不止一次的类似表述通常仅在引导相应特征或要素时使用一次。在大多数情况下,在下文中当提及相应特征或要素时,表述“至少一个”或“一个或多个”并不重复,尽管相应特征或要素可以出现一次或不止一次这一事实。

30.惊人地发现本发明的聚合物可以用作分散剂。这些分散剂具有高颜料亲和性。使用该分散剂制备的研磨料具有低研磨料粘度。

31.为了制备含有细颗粒状固体材料的分散体,如油漆组合物,该分散剂可以用于溶剂性体系和水性体系中。该分散体具有高稳定性和低粘度。该油漆组合物提供具有高光泽度和低缩孔等级的表面涂层。

32.因此,本发明的主要方面涉及一种聚合物,具有:

33.a)聚亚烷基亚胺骨架;

34.b)至少一个经由羧酰胺或羧酰亚胺基团键合于该聚亚烷基亚胺骨架的氮原子的芳族结构部分p.1;和

35.c)至少一个键合于该聚亚烷基亚胺骨架的氮原子的脂族聚醚结构部分p.2。

36.在本发明上下文中,本文所用术语“烷基”涉及无环饱和脂族基团,包括由通式c

nh2n+1

表示并且其中n是碳原子数,如1、2、3、4等的线性或支化烷基饱和烃基。

37.本文所用术语“芳基”涉及具有6-20个环碳原子的任选取代的单环或多环芳族基团。术语“杂芳基”涉及如上所述并且含有1、2、3、4、5或6个杂原子如n或o的“芳基”。术语“烷芳基”涉及上述“芳基”的烷基取代类似物。

38.在本发明的优选实施方案中,该聚亚烷基亚胺骨架具有的重均分子量根据din 55672-1测定在100-20,000g/mol范围内。

39.在本发明的更优选实施方案中,该聚亚烷基亚胺骨架具有的重均分子量根据din 55672-1测定在300-10,000g/mol范围内。

40.在本发明的甚至更优选实施方案中,该聚亚烷基亚胺骨架具有的重均分子量根据din 55672-1测定在500-5000g/mol范围内。

41.在本发明的最优选实施方案中,该聚亚烷基亚胺骨架具有的重均分子量根据din 55672-1测定在500-2500g/mol范围内。

42.在本发明的优选实施方案中,该聚亚烷基亚胺骨架为聚乙烯亚胺骨架。

43.在本发明的特别优选实施方案中,该聚乙烯亚胺骨架具有的重均分子量根据din 55672-1测定为800g/mol。

44.在本发明的另一特别优选实施方案中,该聚乙烯亚胺骨架具有的重均分子量根据din 55672-1测定为2,000g/mol。

45.在本发明的优选实施方案中,该至少一个芳族结构部分p.1选自式(p.1')和

(p.1”)的结构部分:

[0046][0047]

其中

[0048]

#表示该芳族结构部分p.1与该聚亚烷基亚胺骨架的氮原子的连接点;

[0049]

ar选自苯基和萘基,其中苯基和萘基各自独立地未被取代或者被1、2、3、4或5个选自卤素、oh、c

1-c4烷基、c

1-c4烷氧基、c(=o)-oh、c(=o)-nh2、nh2、no2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团取代;以及

[0050]

ar'选自1,2-亚苯基,1,2-、2,3-或1,8-亚萘基,其中亚苯基和亚萘基各自独立地未被取代或者被1、2、3、4或5个选自卤素、oh、c

1-c4烷基、c

1-c4烷氧基、c(=o)-oh、c(=o)-nh2、no2、nh2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团取代。

[0051]

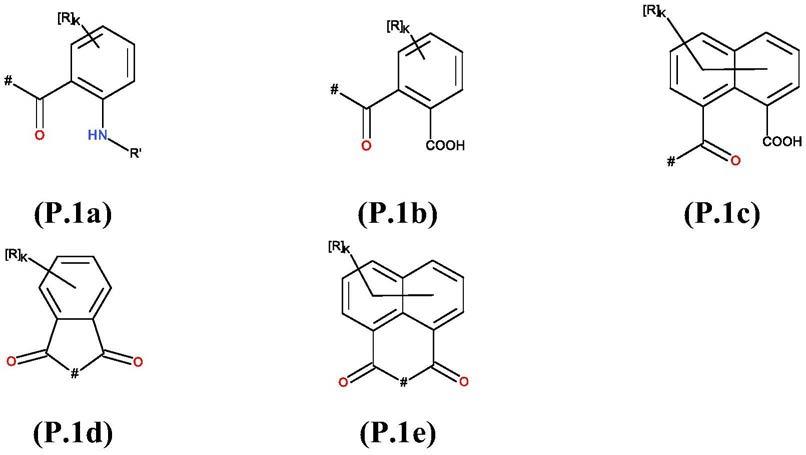

在本发明的优选实施方案中,该至少一个芳族结构部分p.1选自式(p.1a)、(p.1b)、(p.1c)、(p.1d)和(p.1e)的结构部分:

[0052][0053]

其中

[0054]

#表示该芳族结构部分与该聚亚烷基亚胺骨架的氮原子的连接点;

[0055]

r'选自氢、c

1-c4烷基、-(c=o)-h和-c(=o)-c

1-c4烷基;

[0056]

k为0、1、2、3或4;以及

[0057]

r相同或不同且是选自卤素、oh、no2、c

1-c4烷基、c

1-c4烷氧基、c(=o)-nh2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团。

[0058]

在本发明的特别优选实施方案中,该至少一个芳族结构部分p.1是r’为h且k=0的式(p.1a)的结构部分。

[0059]

在本发明的另一特别优选实施方案中,该至少一个芳族结构部分p.1是k=0的式

(p.1b)的结构部分。

[0060]

在本发明的另一特别优选实施方案中,该至少一个芳族结构部分p.1是k=0的式(p.1c)的结构部分。

[0061]

在本发明的再一特别优选实施方案中,该至少一个芳族结构部分p.1是k=0的式(p.1e)的结构部分。

[0062]

在本发明的优选实施方案中,该至少一个脂族聚醚结构部分p.2为式(p.2a)的基团:

[0063][0064]

其中

[0065]

#表示与该聚亚烷基亚胺骨架的氮原子的连接点;

[0066]

r1和r2各自独立地选自氢和c

1-c2烷基;

[0067]

m为0-100的整数;

[0068]

n为0-100的整数;

[0069]

m+n为2-150的整数;以及

[0070]

t是氢、c

1-c

20

烷基、c

2-c

20

链烯基、c(=o)-c

2-c

20

链烯基或c(=o)-c

1-c

20

烷基,其中c

2-c

20

链烯基具有1、2、3或4个烯属c=c双键并且其中c

1-c

20

烷基的1、2、3或4个非相邻ch2基团可以被o替代。

[0071]

在本发明的优选实施方案中,

[0072]

m为0-50的整数;

[0073]

n为0-50的整数;以及

[0074]

m+n为2-100的整数。

[0075]

在本发明的优选实施方案中,

[0076]

r1是h,m为2-100的整数;

[0077]

n为0;以及

[0078]

t是h。

[0079]

在本发明的优选实施方案中,

[0080]

r1是ch3,m为2-100的整数;

[0081]

n为0;以及

[0082]

t是h。

[0083]

在本发明的优选实施方案中,

[0084]

r1是h,m为1-100的整数;

[0085]

r1是-ch3,n为1-100的整数;

[0086]

m+n为2-150的整数,以及

[0087]

t是h。

[0088]

在本发明的优选实施方案中,该“m”个重复单元和该“n”个重复单元形成梯度、无规或嵌段聚合物结构。

11测定在15-200mg koh/g范围内。

[0119]

在本发明的最优选实施方案中,该聚合物具有的胺值根据din 53176:2002-11测定在20-150mg koh/g范围内。

[0120]

在本发明的特别优选实施方案中,该聚合物具有的胺值根据din 53176:2002-11测定在25-100mg koh/g范围内。

[0121]

在本发明的优选实施方案中,该聚合物具有的重均分子量根据din 55672-1测定在1,000-100,000g/mol范围内。

[0122]

在本发明的更优选实施方案中,该聚合物具有的重均分子量根据din 55672-1测定在2,000-50,000g/mol范围内。

[0123]

在本发明的甚至更优选实施方案中,该聚合物具有的重均分子量根据din 55672-1测定在2,500-25,000g/mol范围内。

[0124]

在本发明的最优选实施方案中,该聚合物具有的重均分子量根据din 55672-1测定在3,000-15,000g/mol范围内。

[0125]

在本发明的优选实施方案中,该聚合物具有的数均分子量根据din 55672-1测定在600-60,000g/mol范围内。

[0126]

在本发明的更优选实施方案中,该聚合物具有的数均分子量根据din 55672-1测定在1,000-30,000g/mol范围内。

[0127]

在本发明的最优选实施方案中,该聚合物具有的数均分子量根据din 55672-1测定在1,500-15,000g/mol范围内。

[0128]

本发明在另一方面提供了一种制备本发明聚合物的方法。该方法包括下列步骤:

[0129]

i.使聚亚烷基亚胺与芳族羧酸或芳族羧酸的形成酰胺或酰亚胺的衍生物以使得基于该聚亚烷基亚胺的伯和仲氮原子的总量理论上可以消耗至多90%的量反应;

[0130]

ii.使步骤(i)的产物与第一氧化烯和任选第二氧化烯烃反应,得到该聚合物。

[0131]

在本发明的优选实施方案中,该聚亚烷基亚胺是聚乙烯亚胺。

[0132]

在本发明的优选实施方案中,该芳族羧酸是其中ar选自苯基和萘基,其中苯基和萘基各自独立地未被取代或者被1、2、3、4或5个选自卤素、oh、c

1-c4烷基、c

1-c4烷氧基、c(=o)-oh、c(=o)-nh2、nh2、no2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团取代。

[0133]

在本发明的优选实施方案中,芳族羧酸的形成酰胺或酰亚胺的衍生物选自式(i)化合物:

[0134][0135]

其中

[0136]

q是化学键或者选自-o-、-nh-和-s-的二价结构部分;以及

[0137]

a是选自下式的未被取代或被取代芳族基团:

[0138][0139]

其中

[0140]

##表示与该分子的其余部分的连接点;

[0141]

k为0、1、2、3或4;以及

[0142]

r相同或不同且是选自卤素、oh、no2、c

1-c4烷基、c

1-c4烷氧基、c(=o)-nh2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基-c(=o)-的基团。

[0143]

在本发明的优选实施方案中,式(i)化合物具有q=nh且a为式(i)化合物是靛红酸酐。

[0144]

在本发明的优选实施方案中,式(i)化合物具有作为直接键的q。式(i)化合物是芳族羧酸酐:

[0145][0146]

其中ar'选自1,2-亚苯基,1,2-、2,3-或1,8-亚萘基,其中亚苯基和亚萘基各自独立地未被取代或者被1、2、3、4或5个选自卤素、oh、c

1-c4烷基、c

1-c4烷氧基、c(=o)-oh、c(=o)-nh2、nh2、no2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团取代。

[0147]

在本发明的更优选实施方案中,该芳族羧酸酐选自式(p.1d’)和(p.1e’)的结构部分:

[0148][0149]

其中r和k如早先所定义。

[0150]

在本发明的更优选实施方案中,该至少一个芳族结构部分是k=0的式(p.1e’)的结构部分。

[0151]

在本发明的优选实施方案中,该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比在5:1-1:5范围内。

[0152]

在本发明的更优选实施方案中,该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比在3:1-1:3范围内。

[0153]

在本发明的特别优选实施方案中,该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比为1:1。

[0154]

在本发明的另一特别优选实施方案中,该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比为2:1。

[0155]

在本发明的另一特别优选实施方案中,该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比为5:3。

[0156]

在本发明的另一特别优选实施方案中,该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比为2:3。

[0157]

在本发明的优选实施方案中,该第一氧化烯和第二氧化烯独立地选自氧化乙烯和氧化丙烯。

[0158]

在本发明的特别优选实施方案中,该第一氧化烯是氧化乙烯。

[0159]

在本发明的另一特别优选实施方案中,该第一氧化烯是氧化丙烯。

[0160]

在本发明的再一特别优选实施方案中,该第一氧化烯是氧化乙烯且该第二氧化烯是氧化丙烯。

[0161]

在本发明的优选实施方案中,步骤(i)的产物和该第一氧化烯量的重量比在1:1-1:100范围内且步骤(i)的产物和该第二氧化烯量的重量比在1:1-1:100范围内。

[0162]

在本发明的更优选实施方案中,步骤(i)的产物和该第一氧化烯量的重量比在1:1-1:50范围内且步骤(i)的产物和该第二氧化烯量的重量比在1:1-1:50范围内。

[0163]

在本发明的最优选实施方案中,步骤(i)的产物和该第一氧化烯量的重量比在1:1-1:25范围内且步骤(i)的产物和该第二氧化烯量的重量比在1:1-1:25范围内。

[0164]

在本发明的特别优选实施方案中,步骤(i)的产物和该第一氧化烯量的重量比为3:20。

[0165]

在本发明的另一特别优选实施方案中,步骤(i)的产物和该第一氧化烯量的重量比为4:25。

[0166]

在本发明的另一特别优选实施方案中,步骤(i)的产物和该第一氧化烯量的重量比为1:10。

[0167]

在本发明的优选实施方案中,步骤(ii)在催化剂存在下进行。

[0168]

在本发明的优选实施方案中,步骤(ii)在选自碱金属氢氧化物和碱金属醇盐的催化剂存在下进行。优选的碱金属醇盐选自甲醇钠和叔丁醇钾。

[0169]

在本发明的优选实施方案中,该方法进一步包括在其中季化步骤ii)的产物的步骤iii)。该季化步骤包括在50-150℃范围内的温度下加热一种包含步骤(ii)的产物和烷基化剂的混合物。

[0170]

在本发明的优选实施方案中,该烷基化剂是至少一种选自氯代苯甲酰氯、溴乙烷和2-乙基己基缩水甘油醚的烷基化剂。

[0171]

在本发明的优选实施方案中,该方法进一步包括在其中质子化步骤ii)的产物的步骤iii)。该质子化步骤包括加热一种包含步骤(ii)的产物和酸的混合物。

[0172]

本发明在再一方面提供了一种呈分散体形式的液体组合物,该分散体包含选自颜

1:50,更优选30:1-1:10范围内。

[0187]

取决于意欲的用途,该分散体进一步包含基料和/或一种或多种添加剂。添加剂包括但不限于增塑剂、润滑剂、乳化剂、保湿剂、流变添加剂、催化剂、流动辅助剂、荧光增白剂、阻燃剂、防腐剂、抗静电剂和发泡剂。

[0188]

在本发明的优选实施方案中,该分散体呈研磨料形式。该研磨料包含该细颗粒状固体材料、式(i)的分散剂、该液体稀释剂和任选添加剂,但研磨料通常不含基料。

[0189]

在本发明的优选实施方案中,该分散体呈涂料组合物形式。该涂料组合物包含该细颗粒状固体材料、式(i)的分散剂、该液体稀释剂和额外地,至少一种基料,例如成膜聚合物或在固化时形成薄膜的预聚物。该涂料组合物进一步包含常用于涂料技术中的添加剂,例如增塑剂、润滑剂、乳化剂、流变添加剂、催化剂、流动辅助剂、荧光增白剂、阻燃剂、防腐剂、抗静电剂或发泡剂。

[0190]

在本发明的优选实施方案中,该分散体呈油墨组合物,例如印刷油墨或凹版油墨形式。该油墨组合物包含该细颗粒状固体材料、式(i)的分散剂、该液体稀释剂和额外地,至少一种常用于油墨技术中的基料,例如成膜聚合物或在固化时形成薄膜的预聚物。

[0191]

本发明提供了下列优点中的一个或多个:

[0192]

1)本发明的分散剂提供具有高颜料含量的稳定分散体。

[0193]

2)含有本发明分散剂的分散体具有低粘度。分散体的粘度甚至在高颜料含量下显著降低。

[0194]

3)本发明的分散剂增强分散体的流变行为。此外,其流变行为不随时间变化。

[0195]

4)用包含本发明分散剂的涂料组合物涂覆的表面显示出高光泽度和减少的缩孔数目。

[0196]

在下文中提供进一步说明本公开的实施方案列举,但不意欲将本公开限制到下面所列具体实施方案。

[0197]

1.一种聚合物,具有:

[0198]

a)聚亚烷基亚胺骨架;

[0199]

b)至少一个经由羧酰胺或羧酰亚胺基团键合于该聚亚烷基亚胺骨架的氮原子的芳族结构部分p.1;和

[0200]

c)至少一个键合于该聚亚烷基亚胺骨架的氮原子的脂族聚醚结构部分p.2。

[0201]

2.根据实施方案1的聚合物,其中该聚亚烷基亚胺骨架具有的重均分子量根据din 55672-1测定在100-20,000g/mol范围内。

[0202]

3.根据实施方案1或2的聚合物,其中该聚亚烷基亚胺骨架为聚乙烯亚胺骨架。

[0203]

4.根据实施方案1-3中任一项的聚合物,其中该至少一个芳族结构部分p.1选自式(p.1')和(p.1”)的结构部分:

[0204][0205]

其中

[0206]

#表示该芳族结构部分p.1与该聚亚烷基亚胺骨架的氮原子的连接点;

[0207]

ar选自苯基和萘基,其中苯基和萘基各自独立地未被取代或者被1、2、3、4或5个选自卤素、oh、c

1-c4烷基、c

1-c4烷氧基、c(=o)-oh、c(=o)-nh2、nh2、no2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团取代;以及

[0208]

ar'选自1,2-亚苯基,1,2-、2,3-或1,8-亚萘基,其中亚苯基和亚萘基各自独立地未被取代或者被1、2、3、4或5个选自卤素、oh、c

1-c4烷基、c

1-c4烷氧基、c(=o)-oh、c(=o)-nh2、no2、nh2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团取代。

[0209]

5.根据实施方案1-4中任一项的聚合物,其中该至少一个芳族结构部分p.1选自式(p.1a)、(p.1b)、(p.1c)、(p.1d)和(p.1e)的结构部分:

[0210][0211]

其中

[0212]

#表示该芳族结构部分与该聚亚烷基亚胺骨架的氮原子的连接点;

[0213]

r'选自氢、c

1-c4烷基、-c(=o)-h和-c(=o)-c

1-c4烷基;

[0214]

k为0、1、2、3或4;以及

[0215]

r相同或不同且是选自卤素、oh、no2、c

1-c4烷基、c

1-c4烷氧基、c(=o)-nh2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基的基团。

[0216]

6.根据实施方案1-5中任一项的聚合物,其中该至少一个脂族聚醚结构部分p.2是式(p.2a)的基团:

[0217][0218]

其中

[0219]

#表示与该聚亚烷基亚胺骨架的氮原子的连接点;

[0220]

r1和r2各自独立地选自氢和c

1-c2烷基;

[0221]

m为0-100的整数;

[0222]

n为0-100的整数;

[0223]

m+n为2-150的整数;以及

[0224]

t是氢、c

1-c

20

烷基、c

2-c

20

链烯基、c(=o)-c

2-c

20

链烯基或c(=o)-c

1-c

20

烷基,其中c

2-c

20

链烯基具有1、2、3或4个烯属c=c双键并且其中c

1-c

20

烷基的1、2、3或4个非相邻ch2基团可以被o替代。

[0225]

7.根据实施方案6的聚合物,其中

[0226]

m为0-50的整数;

[0227]

n为0-50的整数;和

[0228]

m+n为2-100的整数。

[0229]

8.根据实施方案6的聚合物,其中

[0230]

r1是h,m为2-100的整数;

[0231]

n为0;以及

[0232]

t是h。

[0233]

9.根据实施方案6的聚合物,其中

[0234]

r1是h,m为1-100的整数;

[0235]

r2是-ch3,n为1-100的整数;

[0236]

m+n为2-150的整数,以及

[0237]

t是h。

[0238]

10.根据实施方案6-9中任一项的聚合物,其中该“m”个重复单元和该“n”个重复单元形成梯度、无规或嵌段聚合物结构。

[0239]

11.根据实施方案1-10中任一项的聚合物,包含:

[0240]

a)基于该聚合物的总重量为0.5-25重量%的该聚亚烷基亚胺骨架;

[0241]

b)基于该聚合物的总重量为0.5-25重量%的该至少一个芳族结构部分p.1;和

[0242]

c)基于该聚合物的总重量为50-99重量%的该至少一个脂族聚醚结构部分p.2。

[0243]

12.根据实施方案1-11中任一项的聚合物,其中该聚亚烷基亚胺骨架进一步具有质子化或季化氨基和阴离子x-,其中该氨基键合于r4。

[0244]

13.根据实施方案12的聚合物,其中r4选自氢、c

1-c

24

烷基、c

4-c

10

环烷基、c

6-c

18

芳基、c

7-c

18

芳基烷基;并且x-选自cl、br、i、乙酸根和苯甲酸根。

[0245]

14.根据实施方案12或13的聚合物,其中r4选自-ch2ch(oh)ch

2-o-ch2ch(c2h5)ch2ch2ch2ch3、-ch

2-苯基和-ch2ch3,其中苯基未被取代或者被1、2或3个选自氯、溴、羟基、no2和甲氧基的基团取代。

[0246]

15.根据实施方案1-14中任一项的聚合物,其中该聚合物具有的胺值根据din 53176:2002-11测定在10-1000mg koh/g范围内。

[0247]

16.根据实施方案1-15中任一项的聚合物,其中该聚合物具有的重均分子量根据din 55672-1测定在1,000-100,000g/mol范围内。

[0248]

17.一种制备根据实施方案1-16中任一项的聚合物的方法,包括下列步骤:

[0249]

i.使聚亚烷基亚胺与芳族羧酸或芳族羧酸的形成酰胺或酰亚胺的衍生物以使得基于该聚亚烷基亚胺的伯和仲氮原子的总量理论上可以消耗至多90%的量反应;以及

[0250]

ii.使步骤(i)的产物与第一氧化烯和任选第二氧化烯烃反应,得到该聚合物。

[0251]

18.根据实施方案17的方法,其中该芳族羧酸的形成酰胺或酰亚胺的衍生物选自式(i)化合物:

[0252][0253]

其中

[0254]

q是化学键或者选自-o-、-nh-和-s-的二价结构部分;以及

[0255]

a是选自下式的未被取代或被取代芳族基团:

[0256][0257]

其中

[0258]

##表示与该分子的其余部分的连接点;

[0259]

k为0、1、2、3或4;以及

[0260]

r相同或不同且是选自卤素、oh、no2、c

1-c4烷基、c

1-c4烷氧基、c(=o)-nh2、nh-c(=o)-h、nh-c

1-c4烷基和nh-c(=o)-c

1-c4烷基-c(=o)-的基团。

[0261]

19.根据实施方案17或18的方法,其中该第一氧化烯和第二氧化烯独立地选自氧化乙烯和氧化丙烯。

[0262]

20.根据实施方案17-19中任一项的方法,其中该聚亚烷基亚胺与该芳族羧酸或该芳族羧酸的形成酰胺或酰亚胺的衍生物的重量比在5:1-1:5范围内。

[0263]

21.根据实施方案17-20中任一项的方法,其中步骤(i)的产物和该第一氧化烯量的重量比在1:1-1:100范围内且步骤(i)的产物和第二氧化烯量的重量比在1:1-1:100范围内。

[0264]

22.根据实施方案17-21中任一项的方法,进一步包括在其中季化步骤ii)的产物的步骤iii);其中该季化步骤包括在50-150℃范围内的温度下加热一种包含步骤(ii)的产物和烷基化剂的混合物。

[0265]

23.根据实施方案22的方法,其中该烷基化剂是选自氯代苯甲酰氯、溴乙烷和2-乙基己基缩水甘油醚中的至少一种。

[0266]

24.根据实施方案17-21中任一项的方法,进一步包括在其中质子化步骤ii)的产

1,8-萘二甲酸酐的混合物,直到该混合物的酸值小于5mg koh/g。冷却该混合物,得到胺值为400mg koh/g的中间体a1。

[0291]

中间体a2:

[0292]

在130℃和氮气气氛下搅拌50gpr8515(聚乙烯亚胺,mw为2000g/mol)和25g 1,8-萘二甲酸酐的混合物,直到该混合物的酸值小于5mg koh/g。冷却该混合物,得到胺值为700mg koh/g的中间体a2。中间体a3:

[0293]

在室温下将50gfg(聚乙烯亚胺,mw为800g/mol)和30g靛红酸酐的混合物搅拌1小时,然后将该混合物的温度缓慢升至60℃。在60℃下搅拌所得混合物,直到二氧化碳的释放停止。冷却该混合物,得到胺值为860mg koh/g的中间体a3。

[0294]

中间体a4:

[0295]

在130℃和氮气气氛下搅拌50gfg(聚乙烯亚胺,mw为800g/mol)和75g 1,8-萘二甲酸酐的混合物,直到该混合物的酸值小于5mg koh/g。冷却该混合物,得到胺值为330mg koh/g的中间体a4。

[0296]

ii)由在步骤(i)中制备的中间体制备分散剂

[0297]

实施例1:分散剂1的制备

[0298]

在装备有加热系统、冷却系统、搅拌器、气体入口和氧化乙烯罐的2l高压釜中引入150g中间体a1和2g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在随后12小时内将1kg氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到1130g胺值为50mg koh/g,gpc(thf):mw=6500g/mol,mn=4500g/mol且pdi=1.44的分散剂1。

[0299]

实施例2:分散剂2的制备

[0300]

在装备有加热系统、冷却系统、搅拌器、气体入口和氧化乙烯罐的2l高压釜中引入80g中间体a2和1g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在随后12小时内将500g氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到560g胺值为90mg koh/g,gpc(thf):mw=7500g/mol,mn=5050g/mol且pdi=1.48的分散剂2。

[0301]

实施例3:分散剂3的制备

[0302]

在装备有加热系统、冷却系统、搅拌器、气体入口和氧化乙烯罐的2l高压釜中引入80g中间体a3和1.7g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在随后12小时内将800g氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到850g胺值为86mg koh/g,gpc(thf):mw=4500g/mol,mn=3100g/mol且pdi=1.45的分散剂3。

[0303]

实施例4:分散剂4的制备

[0304]

在装备有加热系统、冷却系统、搅拌器、气体入口、氧化乙烯罐和氧化丙烯罐的2l高压釜中引入150g中间体a1和2g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至

110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在随后12小时内将1kg氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。将该反应混合物的温度升至130℃并在12小时内将300g氧化丙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到940g胺值为51mg koh/g,gpc(thf):mw=10500g/mol,mn=7050g/mol且pdi=1.49的分散剂4。

[0305]

实施例5:分散剂5的制备

[0306]

在装备有加热系统、冷却系统、搅拌器、气体入口、氧化乙烯罐和氧化丙烯罐的2l高压釜中引入150g中间体a1和2g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至130℃并在12小时内将200g氧化丙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。将该反应混合物的温度降至120℃并在12小时内将800g氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到1130g胺值为48mg koh/g,gpc(thf):mw=8500g/mol,mn=4500g/mol且pdi=1.89的分散剂5。

[0307]

实施例6:分散剂6的制备

[0308]

在装备有加热系统、冷却系统、搅拌器、气体入口、氧化乙烯罐和氧化丙烯罐的2l高压釜中引入80g中间体a3和2g ko

t

bu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至130℃并在12小时内将200g氧化丙烯和800g氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到1060g胺值为63mg koh/g,gpc(thf):mw=7900g/mol,mn=5100g/mol且pdi=1.55的分散剂6。

[0309]

实施例7:分散剂7的制备

[0310]

在装备有加热系统、冷却系统、搅拌器、气体入口和氧化乙烯罐的2l高压釜中引入150g中间体a1和2g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在12小时内将2kg氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到2120g胺值为29mg koh/g,gpc(thf):mw=12800g/mol,mn=8900g/mol且pdi=1.44的分散剂7。

[0311]

实施例8:分散剂8的制备

[0312]

在100℃下加热100g分散剂2和13g 2-氯苄基氯的混合物,直到该混合物的胺值达到恒定值。得到113g胺值为41mg koh/g的分散剂8。

[0313]

实施例9:分散剂9的制备

[0314]

在100℃下加热100g分散剂2和9g溴乙烷的混合物,直到该混合物的胺值达到恒定值。得到109g胺值为40mg koh/g的分散剂9。

[0315]

实施例10:分散剂10的制备

[0316]

在120℃下加热100g分散剂2、15g 2-乙基己基缩水甘油醚和10g苯甲酸的混合物,直到该混合物的胺值达到恒定值。得到125g胺值为35mg koh/g的分散剂10。

[0317]

对比例1:

[0318]

在装备有加热系统、冷却系统、搅拌器、气体入口和氧化乙烯罐的2l高压釜中引入43g fg(聚乙烯亚胺,mw为800g/mol)和2g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在12小时内将1kg氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到1020g胺值为51mg koh/g,gpc(thf):mw=7600g/mol,mn=4800g/mol且pdi=1.58的对比聚合物1。

[0319]

对比例2:

[0320]

在装备有加热系统、冷却系统、搅拌器、气体入口和氧化乙烯罐的2l高压釜中引入43gpr8515(聚乙烯亚胺,mw为2000g/mol)和2g kotbu。将该高压釜用氮气吹扫,然后将该混合物加热至110℃。在10毫巴的压力下将该混合物脱水1小时。将所得混合物加热至120℃并在12小时内将500g氧化乙烯引入该高压釜中。加热该反应混合物,直到高压釜中的压力保持恒定。在真空下除去包括副产物和残留单体在内的挥发分,得到530g胺值为102mg koh/g,gpc(thf):mw=6700g/mol,mn=4200g/mol且pdi=1.59的对比聚合物2。

[0321]

性能测试:

[0322]

步骤1:研磨料的制备

[0323]

为了测试所得分散剂的分散效果,制备具有根据配制剂1的组成的无树脂研磨料(水性颜料浓缩物)。

[0324]

配制剂1.颜料浓缩物的制备

[0325][0326]

借助玻璃珠使用scandex振摇器在4小时内进行该研磨步骤而得到分散体或研磨料。将该研磨料过滤并在40℃下储存2周。

[0327]

用thermo-haake rheostress 600设备在cr模式下评价该研磨料的流变行为。测定该研磨料的粘度并将结果总结于表1中。

[0328]

表1:研磨料粘度(粘度@1s-1

)

[0329][0330]

由表1可见使用本发明分散剂制备的研磨料具有低研磨料粘度。相反,使用对比分散剂制备的研磨料具有高粘度。

[0331]

因此,对于相同量的颜料含量而言,本发明的分散剂提供了低粘度研磨料和涂料组合物。

[0332]

步骤2:使用来自步骤1的研磨料制备油漆组合物

[0333]

通过经由dispermat在1000rpm下将2g在步骤1中得到的研磨料分散到8g调稀料(配制剂2)中1分钟而制备油漆组合物。

[0334]

配制剂2.调稀料的组成

[0335][0336]

将在步骤2中得到的油漆组合物以75μm膜厚施用于聚酯薄膜上并在烘箱中于130℃下干燥30分钟。评价该表面涂层并将结果总结于表2中。

[0337]

表2:光泽度(80

°

)和缩孔等级

[0338]

分散剂光泽度缩孔*对比例1-70-5对比例2-75-5186228815891885110842

[0339]

*)1表示没有缩孔且5表示许多缩孔

[0340]

由表2观察到使用本发明分散剂制备的油漆组合物的性能就表面涂层的美观性和物理性能而言显著更好,这由与使用对比例1和2的分散剂制备的油漆组合物相比具有令人

满意的薄膜性能,如高光泽度和低缩孔等级的高质量薄膜显而易见。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1