液晶聚合物膜及高速通信用基板的制作方法

1.本发明涉及一种液晶聚合物膜及高速通信用基板。

背景技术:

2.在被称为下一代通信技术的第5代(5g)移动通信系统中,使用比以往更高的频率及更宽的频带。因此,作为用于5g移动通信系统的电路基板用基板膜,要求具有低介电常数及低介电损耗因数的特性的基板膜,各公司进行基于各种原材料的开发。其中之一为液晶聚合物膜。液晶聚合物(lcp:liquid crystal polymer)膜可以获得低于第4代(4g)移动通信系统中的通常的聚酰亚胺及环氧玻璃膜等的低介电常数和介电损耗因数。

3.由于液晶聚合物具有棒状的分子结构,因此配向性强,并且在熔融挤出液晶聚合物时,通过基于模狭缝(die slit)的剪切应力及溶体拉伸(melt draw)等而液晶聚合物容易向长度方向(md方向:machine direction方向(纵向))配向。因此,通过熔融挤出而制造的液晶聚合物膜倾向于成为单轴配向性膜。可能是由于因该液晶性聚合物的强配向性,在所获得的液晶聚合物膜中容易产生许多皱纹及表面凹凸,并且表面的表面性及光滑性容易降低。作为高频电路基板用膜基材,表面的表面性及光滑性的降低导致在膜上形成的电路的产率及可靠性降低,因此正在进行为了改善液晶聚合物膜的表面性的研究。

4.例如,在专利文献1中,提出了对所制造的膜进行延伸的方法。

5.以往技术文献

6.专利文献

7.专利文献1:国际公开第2013/146174号

技术实现要素:

8.发明要解决的技术课题

9.在专利文献1的制造方法中,通过在制膜后进行延伸而能够期待一定程度的降低厚度不均匀的效果,但作为改善表面的表面性及光滑性的方法而言并不充分。

10.并且,由于液晶聚合物具有易配向性,因此液晶聚合物膜在成形方向上具有强各向异性的情况较多。由于这种各向异性而在经过用于获得使用液晶聚合物膜而得的具体产品的制造步骤的过程等中,还有时在液晶聚合物膜的表面上产生在制造液晶聚合物膜之后并没有立即产生的新的皱纹等。

11.本发明是鉴于上述情况而完成的,其课题在于提供一种具有良好的光滑性和表面性,并且降低了各向异性的液晶聚合物膜。

12.并且,本发明的课题在于还提供一种关于液晶聚合物膜的高速通信用基板。

13.用于解决技术课题的手段

14.本发明人等对上述课题进行了深入研究的结果,发现通过以下构成能够解决上述课题。

15.〔1〕

16.一种液晶聚合物膜,其包含:液晶聚合物成分;及

17.选自烯烃成分、交联成分及相容成分中的至少一种成分。

18.〔2〕

19.如〔1〕所述的液晶聚合物膜,其包含上述液晶聚合物成分、上述烯烃成分及上述相容成分。

20.〔3〕

21.如〔1〕或〔2〕所述的液晶聚合物膜,其包含上述液晶聚合物成分、上述烯烃成分、上述相容成分及热稳定剂。

22.〔4〕

23.如〔1〕至〔3〕中任一项所述的液晶聚合物膜,其中,上述液晶聚合物成分为热致液晶聚合物。

24.〔5〕

25.如〔1〕至〔4〕中任一项所述的液晶聚合物膜,其中,上述液晶聚合物膜包含上述烯烃成分,

26.在上述液晶聚合物膜中,上述烯烃成分的含量相对于上述液晶聚合物膜的总质量为0.1~40质量%。

27.〔6〕

28.如〔1〕至〔5〕中任一项所述的液晶聚合物膜,其中,上述液晶聚合物膜包含上述烯烃成分,

29.在上述液晶聚合物膜中,上述烯烃成分形成分散相,

30.上述分散相的平均分散直径为0.01~10μm。

31.〔7〕

32.如〔6〕所述的液晶聚合物膜,其中,在将上述分散相在上述液晶聚合物膜中的宽度方向上的长度设为lx、长度方向上的长度设为ly的情况下,满足下述式(1a)。

33.(1a)0.10≤ly/lx≤10.0

34.〔8〕

35.如〔6〕或〔7〕所述的液晶聚合物膜,其中,在将上述分散相在上述液晶聚合物膜中的宽度方向上的长度设为lx、长度方向上的长度设为ly、厚度方向上的长度设为lz的情况下,满足下述式(2a)及式(3a)。

36.(2a)0.010≤lz/lx≤1.0

37.(3a)0.010≤lz/ly≤1.0

38.〔9〕

39.如〔1〕至〔8〕中任一项所述的液晶聚合物膜,其中,将比上述液晶聚合物膜的熔点低30℃的温度下的上述液晶聚合物膜的粘度设为η(tm-30℃),

40.将比上述液晶聚合物膜的熔点高30℃的温度下的上述液晶聚合物膜的粘度设为η(tm+30℃)的情况下,

41.满足下述式(4a)。

42.(4a)η(tm+30℃)/η(tm-30℃)≥0.020

43.〔10〕

44.如〔1〕至〔9〕中任一项所述的液晶聚合物膜,其依次实施如下工序而获得成分a及成分b:将上述液晶聚合物膜浸渍于相对于上述液晶聚合物膜的质量为1000倍的二氯甲烷中,制作使上述液晶聚合物膜中的可溶于上述二氯甲烷的可溶成分溶出于上述二氯甲烷中的溶出液的工序;

45.通过过滤上述溶出液而分离成作为过滤物的成分a和滤液的工序;

46.将上述滤液滴加到乙醇中,使析出物在上述乙醇中析出的工序;及

47.通过过滤上述乙醇而分离成作为过滤物的成分b和滤液的工序,

48.上述成分a及上述成分b的mfr满足由下述式(5a)所示的关系。

49.(5a)0.10≤mfrb/mfra≤10.0

50.mfra:上述成分a在上述液晶聚合物膜的熔点下且在荷载5kgf下的mfr

51.mfrb:上述成分b在上述液晶聚合物膜的熔点下且在荷载5kgf下的mfr

52.〔11〕

53.如〔1〕至〔10〕中任一项所述的液晶聚合物膜,其中,上述烯烃成分为聚乙烯。

54.〔12〕

55.如〔1〕至〔11〕中任一项所述的液晶聚合物膜,其表面粗糙度ra小于430nm。

56.<13》

57.一种高速通信用基板,其具有〔1〕至〔12〕中任一项所述的液晶聚合物膜。

58.发明效果

59.根据本发明,能够提供一种具有良好的光滑性和表面性,并且降低了各向异性的液晶聚合物膜。

60.并且,能够提供一种关于液晶聚合物膜的高速通信用基板。

具体实施方式

61.以下,对本发明进行详细说明。

62.以下所记载的构成要件的说明有时基于本发明的代表性实施方式来进行,但是本发明并不限定于这种实施方式。

63.关于本说明书中的基团(原子团)的标记,除非违背本发明的主旨,末标有经取代及未经取代的标记包含不具有取代基的基团并且还包含具有取代基的基团。例如,“烷基”不仅包含不具有取代基的烷基(未经取代的烷基),还包含具有取代基的烷基(经取代的烷基)。并且,本说明书中的“有机基团”是指包含至少1个碳原子的基团。

64.本说明书中,(甲基)丙烯酸树脂表示丙烯酸树脂及甲基丙烯酸树脂。

65.在本说明书中,液晶聚合物膜为长条状的情况下,液晶聚合物膜的宽度方向表示短边方向及td(transverse direclion(横向))方向,长度方向表示液晶聚合物膜的长度方向及md方向。

66.在本说明书中,各成分可以单独使用1种相当于各成分的物质,也可以使用2种以上的相当于各成分的物质。其中,各成分在并用2种以上的物质的情况下,关于其成分的含量,只要没有特别说明,则表示2种以上的物质的合计含量。

67.在本说明书中,“~”以包含记载于其前后的数值作为下限值及上限值的含义来使用。

68.本发明的液晶聚合物膜包含:液晶聚合物成分;及

69.选自烯烃成分、交联成分及相容成分中的至少一种成分。

70.虽然通过满足如上述那样的构成来解决本发明的问题的机制尚不明确,但本发明人等推测为如下。

71.即,本发明的液晶聚合物膜包含液晶聚合物成分,并且包含特定成分(选自烯烃成分、交联成分及相容成分中的至少一种成分)。液晶聚合物成分的粘度的温度依赖性大,并且在制作液晶聚合物膜时容易产生局部粘度差,这容易成为液晶聚合物膜的表面性或光滑性变差的主要原因。其中,认为通过在液晶聚合物成分中存在特定成分,从而缓和上述粘度差,并且缓和通过上述粘度差产生的应力来改善表面性及光滑性。

72.认为特定成分的存在还缓和液晶聚合物成分的配向。并且,认为在发生配向的情况下,基于配向的液晶聚合物膜的局部形状变化被特定成分吸收。

73.认为通过基于这种特定成分的作用可实现本发明的效果。

74.以下,也将本发明的液晶聚合物膜中的光滑性、表面性及抑制各向异性中的至少一个更加优异称为本发明的效果更加优异。

75.[成分]

[0076]

首先,对本发明的液晶聚合物膜的成分进行说明。

[0077]

〔液晶聚合物成分〕

[0078]

本发明的液晶聚合物膜包含液晶聚合物成分。

[0079]

液晶聚合物成分优选为可熔融成形的液晶聚合物。

[0080]

液晶聚合物成分优选为热致液晶聚合物。热致液晶聚合物表示在规定的温度范围下显示液晶性的聚合物。

[0081]

只要热致液晶聚合物为能够熔融成形的液晶聚合物,则关于其化学组成并无特别限定,例如,可举出酰胺键被导入到热塑性液晶聚酯及热塑性液晶聚酯中的热塑性聚酰胺酯等。

[0082]

液晶聚合物能够使用国际公开第2015/064437号中记载的热塑性液晶聚合物。

[0083]

液晶聚合物成分可以使用市售品,例如,可举出polyplastics co.,ltd.制造的“laperos”、celanese corporation制造的“vectra”、ueno fine chemicals industry,ltd.制造的“ueno lcp”、sumitomo chemical co.,ltd.制造的“sumika super lcp”、eneos corporation制造的“zider”及torayindustries,inc.制造的“ciberus”等。

[0084]

另外,液晶聚合物成分可以在液晶聚合物膜中与后述的交联成分或相容成分(反应性相溶剂)等形成化学键。关于这点,对于除了液晶聚合物成分以外的成分也相同。

[0085]

液晶聚合物成分的含量相对于液晶聚合物膜的总质量,优选为40~99.9质量%,更优选为60~99质量%,尤其优选为80~90质量%。

[0086]

〔特定成分〕

[0087]

本发明的液晶聚合物膜包含选自烯烃成分、交联成分及相容成分中的至少一种成分(特定成分)。

[0088]

本发明人等发现,通过在液晶聚合物成分中混炼特定成分,能够控制剪切粘度、液晶聚合物成分的配向和/或液晶聚合物成分所形成的区域大小(domain size),并且能够实现本发明的效果。

[0089]

其中,本发明的液晶聚合物膜优选与液晶聚合物成分一起至少包含烯烃成分,更优选至少包含烯烃成分及相容成分。

[0090]

(烯烃成分)

[0091]

在本说明书中,烯烃成分表示具有基于烯烃的重复单元的树脂(聚烯烃树脂)。

[0092]

烯烃成分可以为直链状,也可以为支链状。并且,如聚环烯烃,烯烃成分可以具有环状结构。

[0093]

作为烯烃成分,例如,可举出聚乙烯、聚丙烯(pp)、聚甲基戊烯(milsui chemicals,inc.制造的tpx等)、加氢聚丁二烯、环烯烃聚合物(cop、zeon corporation制造的zeonoa等)及环烯烃共聚物(coc、mitsui chemicals,inc.制造的apel等)。

[0094]

聚乙烯可以为高密度聚乙烯(hdpe)及低密度聚乙烯(ldpe)中的任一种。并且,聚乙烯可以为直链状低密度聚乙烯(lldpe)。

[0095]

烯烃成分可以为烯烃与如丙烯酸酯、甲基丙烯酸酯、苯乙烯和/或乙酸乙烯酯系单体那样的除了烯烃以外的共聚合成分的共聚物。

[0096]

作为成为上述共聚物的烯烃成分,例如,可举出苯乙烯-乙烯/丁烯-苯乙烯共聚物(sebs)。sebs可以加氢。

[0097]

其中,从本发明的效果更优异且低介电损耗因数也优异的观点出发,除了烯烃以外的共聚合成分的共聚比优选为小,更优选不包含共聚合成分。例如,上述共聚合成分的含量相对于烯烃成分的总质量,优选为0~40质量%,更优选为0~5质量%,进一步优选为0~0.5质量%。后述的成分(相容成分等)可以在上述优选含量的范围外包含共聚合成分。

[0098]

并且,烯烃成分优选为实质上不包含后述的反应性基团,例如,具有反应性基团的重复单元的含量相对于烯烃成分的总质量,优选为0~3质量%,更优选为0~0.3质量%,尤其优选为0~0.03质量%。后述的成分(相容成分等)可以在上述优选含量的范围外包含具有反应性基团的重复单元。

[0099]

作为本发明中的烯烃成分,从本发明的效果更优异且低介电损耗因数也优异的观点出发,优选为聚乙烯、cop或coc,更优选为聚乙烯,尤其优选为低密度聚乙烯(ldpe)。

[0100]

从后述的熔体流动速率的观点出发,能够适当选择本发明中的烯烃成分的分子量。

[0101]

从液晶聚合物膜的表面性更优异的观点出发,烯烃成分的含量相对于液晶聚合物膜的总质量,优选为0.1质量%以上,更优选为5质量%以上,尤其优选为10质量%以上。

[0102]

从液晶聚合物膜的光滑性更优异的观点出发,上述含量的上限优选为50质量%以下,更优选为40质量%以下,尤其优选为25质量%以下,最优选为15质量%以下。并且,将烯烃成分的含量设为50质量%以下时,容易充分提高热变形温度,并且能够使焊接耐热性良好。

[0103]

(交联成分)

[0104]

交联成分为具有2个以上的反应性基团的低分子化合物。反应性基团是指,能够与液晶聚合物成分的末端的酚性羟基或羧基反应的官能团。

[0105]

作为反应性基团,例如,可举出环氧基、马来酸酐基、噁唑啉基、异氰酸酯基及碳二亚胺基等。

[0106]

作为具体的交联成分,例如,可举出双酚a型环氧化合物、双酚f型环氧化合物、苯

酚酚醛清漆型环氧化合物、甲酚酚醛消漆型环氧化合物及二异氰酸酯化合物。

[0107]

交联成分的含量相对于液晶聚合物膜的总质量,优选为0~10质量%,更优选为0~5质量%,尤其优选为0~3质量%。

[0108]

(相容成分)

[0109]

作为相容成分,例如,可举出具有对液晶聚合物的相溶性或亲和性高的部分的聚合物(非反应性相溶剂)及具有对液晶聚合物成分的末端的酚性羟基或羧基的反应性基团的聚合物(反应性相溶剂)。

[0110]

关于反应性基团,如上所述。其中,作为反应性相溶剂所具有的反应性基团,优选为环氧基或马来酸酐基。

[0111]

非反应性相溶剂优选进一步具有对烯烃成分的相溶性或亲和性高的部分的共聚物。

[0112]

反应性相溶剂优选进一步具有对烯烃成分的相溶性或亲和性高的部分的共聚物。

[0113]

尤其在本发明的液晶聚合物膜包含烯烃成分的情况下,从能够将烯烃成分微分散化的观点出发,相容成分优选为反应性相溶剂。

[0114]

另外,相容成分(尤其反应性相溶剂)可以在液晶聚合物膜中与其他成分(液晶聚合物成分等)形成化学键。

[0115]

作为反应性相溶剂,例如,可举出含环氧基的聚烯烃系共聚物、含环氧基的乙烯系共聚物、含马来酸酐的聚烯烃系共聚物、含马来酸酐的乙烯基共聚物、含噁唑啉基的聚烯烃系共聚物、含噁唑啉基的乙烯系共聚物及含羧基的烯烃系共聚物。其中,优选为含环氧基的聚烯烃系共聚物或马来酸酐接枝聚烯烃系共聚物。

[0116]

作为含环氧基的聚烯烃系共聚物,例如,可举出乙烯/甲基丙烯酸缩水甘油酯共聚物、乙烯/甲基丙烯酸缩水甘油酯/乙酸乙烯酯共聚物、乙烯/甲基丙烯酸缩水甘油酯/丙烯酸甲酯共聚物、对乙烯/甲基丙烯酸缩水甘油酯共聚物的聚苯乙烯接枝共聚物(egma-g-ps)、对乙烯/甲基丙烯酸缩水甘油酯共聚物的聚甲基丙烯酸甲酯接枝共聚物(egma-g-pmma)及对乙烯/甲基丙烯酸缩水甘油酯共聚物的丙烯腈/苯乙烯接枝共聚物(egma-g-as)。

[0117]

作为含环氧基的聚烯烃系共聚物的市售品,例如,可举出sumitomo chemical co.,ltd.制造的bond first 2c及bond first e;arkema k.k.制造的lotadar;以及nof corporation制造的modiper a4100及modiper a4400。

[0118]

作为含环氧基的乙烯系共聚物,例如,可举出甲基丙烯酸缩水甘油酯接枝聚苯乙烯(ps-g-gma)、甲基丙烯酸缩水甘油酯接枝聚甲基丙烯酸甲酯(pmma-g-gma)及甲基丙烯酸缩水甘油酯接枝聚丙烯腈(pan-g-gma)。

[0119]

作为含马来酸酐的聚烯烃系共聚物,例如,可举出马来酸酐接枝聚丙烯(pp-g-mah)、马来酸酐接枝乙烯/丙烯橡胶(epr-g-mah)及马来酸酐接枝乙烯/丙烯/二烯橡胶(epdm-g-mah)。

[0120]

作为含马来酸酐之聚烯烃系共聚物的市售品,例如,可举出arkema k.k.制造的orevac g系列;及dow chemical company制造的fusabond e系列。

[0121]

作为含马来酸酐的乙烯基共聚物,例如,可举出马来酸酐接枝聚苯乙烯(ps-g-mah)、马来酸酐接枝苯乙烯/丁二烯/苯乙烯共聚物(sbs-g-mah)、马来酸酐接枝苯乙烯/乙烯/丁烯/苯乙烯共聚物(sebs-g-mah)及苯乙烯/马来酸酐共聚物以及丙烯酸酯/马来酸酐

共聚物。

[0122]

作为含马来酸酐的乙烯基共聚物的市售品,可举出asahi kasei corporation制造的tuftec m系列(sebs-g-mah)。

[0123]

作为相容成分,除此之外,可举出噁唑啉系相溶剂(例如,双噁唑啉-苯乙烯-马来酸酐共聚物、双噁唑啉-马来酸酐改质聚乙烯及双噁唑啉-马来酸酐改质聚丙烯)、弹性体系相溶剂(例如,芳香族系树脂、石油树脂)、乙烯甲基丙烯酸缩水甘油酯共聚物、乙烯马来酸酐丙烯酸乙酯共聚物、乙烯甲基丙烯酸缩水甘油酯-丙烯腈苯乙烯、酸改质型聚乙烯石蜡、cooh化聚乙烯接枝聚合物、cooh化聚丙烯接枝聚合物、聚乙烯-聚酰胺接枝共聚物、聚丙烯-聚酰胺接枝共聚物、甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物、丙烯腈-丁二烯橡胶、eva-pvc-接枝共聚物、乙酸乙烯基-乙烯共聚物、乙烯-α-烯烃共聚物、丙烯-α-烯烃共聚物、加氢苯乙烯-异丙烯-嵌段共聚物以及胺改质苯乙烯-乙烯-丁烯-苯乙烯共聚物。

[0124]

并且,作为相容成分,可以使用离聚物树脂。

[0125]

作为这种离聚物树脂,例如,可举出乙烯-甲基丙烯酸共聚物离聚物、乙烯-丙烯酸共聚物离聚物、丙烯-甲基丙烯酸共聚物离聚物、丙烯-丙烯酸共聚物离聚物、丁烯-丙烯酸共聚物离聚物、乙烯-乙烯基磺酸共聚物离聚物、苯乙烯-甲基丙烯酸共聚物离聚物、磺化聚苯乙烯离聚物、氟系离聚物、远螯聚丁二烯丙烯酸离聚物、磺化乙烯-丙烯-二烯共聚物离聚物、氢化聚戊二烯离聚物、聚戊二烯离聚物、聚(乙烯基吡啶盐)离聚物、聚(乙烯基三甲基铵盐)离聚物、聚(乙烯基苄基鏻盐)离聚物、苯乙烯-丁二烯丙烯酸共聚物离聚物、聚胺酯离聚物、磺化苯乙烯-2-丙烯酰胺-2-甲基丙烷硫酸盐离聚物、酸-胺离聚物、脂肪族系紫罗烯(ionene)及芳香族系紫罗烯。

[0126]

在液晶聚合物膜包含相容成分的情况下,其含量相对于液晶聚合物膜的总质量优选为0.05~30质量%,更优选为0.1~20质量%,尤其优选为0.5~10质量%。

[0127]

并且,在液晶聚合物膜包含烯烃成分及相容成分的情况下,相容成分的含量相对于烯烃成分的含有质量优选为0.1~75质量%,更优选为1~70质量%,尤其优选为4~65%,进一步优选为10~40%。通过将相容成分的含量设为上述范围,能够减小烯烃成分的分散尺寸,表面的表面性和光滑性变得良好。并且,能够进一步降低熔融粘度的温度依赖性,表面的表面性和光滑性变得良好。

[0128]

〔热稳定剂〕

[0129]

本发明的液晶聚合物膜也优选包含热稳定剂。

[0130]

其中,也优选包含液晶聚合物成分、烯烃成分、相容成分及热稳定剂中的任一种。

[0131]

若包含热稳定剂,则抑制熔融挤出制膜时的热氧化劣化,并且液晶聚合物膜表面的表面性及光滑性更优异。

[0132]

作为热稳定剂,例如,可举出:具有自由基捕获作用的苯酚系稳定剂及胺系稳定剂;具有过氧化物的分解作用的亚磷酸酯系稳定剂及硫系稳定剂;以及具有自由基捕获作用及过氧化物的分解作用的混合型稳定剂。

[0133]

作为苯酚系稳定剂,例如,可举出受阻酚系稳定剂、半受阻酚系稳定剂及低受阻酚系稳定剂。

[0134]

作为受阻酚系稳定剂的市售品,例如,可举出:adeka corporation制造的adecastab ao-20、ao-50、ao-60及ao-330;以及basf公司制造的irganox259、1035及1098。

[0135]

作为半受阻酚系稳定剂的市售品,例如,可举出:adeka corporation制造的adecastab ao-80;及basf公司制造的irganox245。

[0136]

作为低受阻酚系稳定剂的市售品,例如,可举出ouci shinko chemical industrial co.,ltd.制造的nocrack 300;以及adeka corporation制造的adecastab ao-30及ao-40。

[0137]

作为亚磷酸酯系稳定剂的市售品,例如,可举出adeka corporation制造的adecastab 2112、pep-8、pep-36及hp-10。

[0138]

作为混合型稳定剂的市售品,例如,可举出sumitomo chemical company,limited制造的sumilyzer gp。

[0139]

作为本发明中的热稳定剂,从可获得高热稳定化效果的观点出发,优选为受阻酚系稳定剂、半受阻系稳定剂或亚磷酸酯系稳定剂,更优选为受阻酚系稳定剂。另一方面,从电特性的观点出发,更优选为半受阻酚系稳定剂或亚磷酸酯系稳定剂。

[0140]

液晶聚合物膜包含热稳定剂的情况下,其含量相对于液晶聚合物膜的总质量优选为0.0001~10质量%,更优选为0.001~5质量%,尤其优选为0.01~2质量%。

[0141]

并且,热稳定剂的含量相对于液晶聚合物膜中所包含的烯烃成分的质量优选为0~20质量%,更优选为0.02~10质量%,尤其优选为0.05~5质量%。

[0142]

〔其他添加剂〕

[0143]

液晶聚合物膜可以包含其他添加剂。

[0144]

液晶聚合物膜作为塑化剂可以包含相对于液晶聚合物膜的总质量为0~20质量%的烷基邻苯二甲酰基乙醇酸烷基酯类、磷酸酯类、羧酸酯类或多元醇类。

[0145]

液晶聚合物膜作为润滑剂可以包含相对于液晶聚合物膜的总质量为0~5质量%的脂肪酸酯或金属皂(例如,硬脂酸无机盐)。

[0146]

液晶聚合物膜作为加强材料、消光剂、介电常数或介电损耗因数改性材料可以包含相对于液晶聚合物膜的总质量为0~50质量%的二氧化硅、氧化钛、硫酸钡、滑石、氧化锆、氧化铝、氮化硅、碳化硅、碳酸钙、硅酸盐、玻璃珠、石墨、碳化钨、炭黑、粘上、云母、碳纤维、玻璃纤维或金属粉、等无机粒子;或者,交联丙烯酸或交联苯乙烯等有机微粒。

[0147]

液晶聚合物膜作为uv吸收材料可以包含相对于液晶聚合物膜的总质量为0~5质量%的水杨酸酯类、二苯甲酮类、苯并三唑类、取代丙烯腈类或对称三嗪类等化合物。

[0148]

[液晶聚合物成分的物性等]

[0149]

〔厚度〕

[0150]

本发明的液晶聚合物膜的厚度优选为5~1100μm,更优选为5~1000μm,尤其优选为5~250μm。

[0151]

〔表面粗糙度〕

[0152]

本发明的液晶聚合物膜的表面的表面粗糙度ra优选为小于430nm,更优选为小于400nm,尤其优选为小于350nm,进一步优选为小于300nm。

[0153]

液晶聚合物膜的表面的表面粗糙度ra的下限值并无特别限定,例如为10nm以上。

[0154]

认为若液晶聚合物膜的表面的表面粗糙度ra在上述范围内,则容易吸收液晶聚合物膜可能发生的尺寸变化,并且能够实现更优异的表面性及光滑性。

[0155]

表面粗糙度ra的测量方法如后述实施例栏所示。

[0156]

〔分散相〕

[0157]

在本发明的液晶聚合物膜包含烯烃成分的情况下,烯烃成分优选在液晶聚合物膜中形成分散相。

[0158]

上述分散相相当于形成有所谓的海岛结构的液晶聚合物膜中的岛部分。

[0159]

通过在液晶聚合物膜中形成海岛结构以使烯烃成分作为分散相而存在的方法不受限制,例如,只要将液晶聚合物膜中的液晶聚合物成分和烯烃成分的含量分别调整为上述适当含量的范围即可。

[0160]

从液晶聚合物膜的光滑性更优异的观点出发,上述分散相的平均分散直径优选为0.001~50.0μm,更优选为0.005~20.0μm,尤其优选为0.01~10.0μm。

[0161]

上述平均分散直径的测量方法如后述实施例栏所示。

[0162]

分散相也优选为扁平状,扁平状的分散相的平坦面相对于液晶聚合物膜优选为大致平行。

[0163]

并且,从降低液晶聚合物膜的各向异性的观点出发,在从与液晶聚合物膜面垂直的方向观察时,扁平状的分散相的平坦面优选为大致圆形。若这种分散相分散于液晶聚合物膜,则能够吸收液晶聚合物膜可能产生的尺寸变化,并且能够实现更优异的表面性及光滑性。

[0164]

将液晶聚合物膜中的分散相的宽度方向上的长度设为lx、长度方向上的长度设为ly、厚度方向上的长度设为lz的情况下,优选为lx、ly及lz满足以下说明的规定的关系。

[0165]

另外,lx、ly及lz的测量方法如后述实施例栏所示。

[0166]

lx和ly优选为满足下述式(1),更优选为满足下述式(1a),尤其优选为满足下述式(1b),进一步优选为满足下述式(1c)。在分散相满足这种条件时,液晶聚合物膜在宽度方向和长度方向上的尺寸变化的各向异性降低,并且液晶聚合物膜的表面性也得到改善。

[0167]

(1)0.05≤ly/lx≤20.0

[0168]

(1a)0.10≤ly/lx≤10.0

[0169]

(1b)0.15≤ly/lx≤7.0

[0170]

(1c)0.20≤ly/lx≤5.0

[0171]

lx和ly和lz优选为满足下述式(2)和/或下述式(3),更优选为满足下述式(2a)和/或下述式(3a),尤其优选为满足下述式(2b)和/或下述式(3b),进一步优选为满足下述式(2c)和/或下述式(3c),最优选为满足下述式(2d)和/或下述式(3d)。在分散相满足这种条件时,液晶聚合物膜在宽度方向和长度方向上的尺寸变化的各向异性降低,并且液晶聚合物膜的表面性也得到改善。

[0172]

(2)0.005≤lz/lx≤1.5

[0173]

(2a)0.010≤lz/lx≤1.0

[0174]

(2b)0.015≤lz/lx≤0.70

[0175]

(2c)0.020≤lz/lx≤0.50

[0176]

(2d)0.150≤lz/lx≤0.50

[0177]

(3)0.005≤lz/ly≤1.5

[0178]

(3a)0.010≤lz/ly≤1.0

[0179]

(3b)0.015≤lz/ly≤0.70

[0180]

(3c)0.020≤lz/ly≤0.50

[0181]

(3d)0.150≤lz/lx≤0.50

[0182]

lx优选为0.005~50.0μm,更优选为0.01~25.0μm,尤其优选为0.05~10.0μm。

[0183]

ly为0.005~50.0μm优选为,0.01~25.0μm更优选为,0.05~10.0μm尤其优选为。

[0184]

lz优选为0.005~15.0μm,更优选为0.005~8.0μm,尤其优选为0.01~4.0μm。

[0185]

lx、ly及lz能够通过变更液晶聚合物膜的制造条件来进行适当调整。

[0186]

〔粘度〕

[0187]

本发明的液晶聚合物膜优选为其粘度(熔融粘度)的温度依赖性在一定范围内。

[0188]

更具体而言,将比液晶聚合物膜的熔点低30℃的温度下的液晶聚合物膜的粘度设为η(tm-30℃),将比液晶聚合物膜的熔点高30℃的温度下的液晶聚合物膜的粘度设为η(tm+30℃)的情况下,优选为满足下述式(4a),更优选为满足下述式(4b)。

[0189]

(4a)η(tm+30℃)/η(tm-30℃)≥0.020

[0190]

(4b)η(tm+30℃)/η(tm-30℃)≥0.050

[0191]

上述“η(tm+30℃)/η(tm-30℃)”的上限并无特别限制,通常为1.0以下,也可以为0.50以下。

[0192]

另外,液晶聚合物膜的熔点(tm)及粘度的测量方法如后述实施例栏所示。

[0193]

〔mfr(熔体流动速率)〕

[0194]

液晶聚合物膜的mfr优选为1.0~50.0g/min,更优选为3.0~20.0g/min,尤其优选为5.0~10.0g/min。

[0195]

另外,上述mfr为液晶聚合物膜的熔点下的mfr,荷载设为5kgf。详细的测量方法如后述实施例栏所示。

[0196]

只要没有特别说明,则以下mfr的测量条件也相同。

[0197]

并且,本发明的液晶聚合物膜中利用(尤其,液晶聚合物膜包含烯烃成分的情况下)后述的方法获得的成分a及成分b的mfr优选为满足由下述式(5)所示的关系,更优选为满足由下述式(5a)所示的关系,尤其优选为满足由下述式(5b)所示的关系,进一步优选为满足由下述式(5c)所示的关系。通过各个相溶性的特征不同的成分的mfr满足如下述式的关系而变得容易将液晶聚合物膜中所形成的分散相的平均分散直径调整为适当的范围,并且也容易控制液晶聚合物膜的粘度(熔融粘度)的温度依赖性。其结果,在制造液晶聚合物膜时的局部粘度不均匀得到抑制,从而本发明的效果更优异。

[0198]

(5)0.03≤mfrb/mfra≤20.0

[0199]

(5a)0.10≤mfrb/mfra≤10.0

[0200]

(5b)0.20≤mfrb/mfra≤5.0

[0201]

(5c)0.30《mfrb/mfra≤3.0

[0202]

mfra:上述成分a在上述液晶聚合物膜的熔点下且在荷载5kgf下的mfr

[0203]

mfrb:上述成分b在上述液晶聚合物膜的熔点下且在荷载5kgf下的mfr

[0204]

mfr的值根据jis k7210来测量。

[0205]

液晶聚合物膜的熔点(tm)的测量方法如后述实施例栏所示。

[0206]

上述成分a及上述成分b通过从上依次实施以下工序而获得。

[0207]

将上述液晶聚合物膜浸渍于相对于上述液晶聚合物膜的质量为1000倍的二氯甲

烷中,制作使上述液晶聚合物膜中的对上述二氯甲烷的可溶成分溶出于上述二氯甲烷中的溶出液的工序(工序1)、

[0208]

通过过滤上述溶出液而分离成作为过滤物的成分a和滤液的工序(工序2)、

[0209]

将上述滤液滴加到乙醇中,使析出物在上述乙醇中析出(再沉淀)的工序(工序3)、及

[0210]

通过过滤上述乙醇而分离成作为过滤物的成分b和滤液的(工序4)、

[0211]

在工序1中,为了促进可溶成分的溶解,液晶聚合物膜可以进行粉碎处理。并且,在工序1中,充分进行在二氯甲烷中使可溶成分溶出之处理直至在二氯甲烷中溶出的可溶成分的量成为恒定。

[0212]

在工序2中,作为过滤物而获得的成分a优选在供mfr的测量之前,充分进行干燥。

[0213]

在工序3中使用的乙醇的量优选为滴加到乙醇中的滤液的1000倍。

[0214]

在工序4中作为过滤物而获得的成分b通常与在工序3中的在乙醇中析出的析出物相同。并且,在工序4中作为过滤物而获得的成分b优选在供mfr的测量之前,充分进行干燥。

[0215]

另外,在工序1~4的一系列工序中,液晶聚合物膜的温度、二氯甲烷及乙醇的温度以及工作温度均设为25℃。

[0216]

认为上述成分a主要包含来自于液晶聚合物膜中的液晶聚合物成分。

[0217]

并且,认为成分b主要包含来自于液晶聚合物膜中的除了液晶聚合物成分以外的成分。例如,液晶聚合物膜包含烯烃成分的情况下,认为成分b主要包含来自于液晶聚合物膜中的烯烃成分的成分。

[0218]

[液晶聚合物膜的制造方法]

[0219]

本发明的液晶聚合物膜的制造方法并无特别限定,例如,优选包括通过混炼上述各成分而获得颗粒的制粒工序及使用上述颗粒而获得液晶聚合物膜的制膜工序。以下,有时将本发明的液晶聚合物膜简称为“膜”。以下,对每个工序进行说明。

[0220]

〔制粒工序〕

[0221]

(制粒)

[0222]

(1)原料形态

[0223]

使用于膜制膜的液晶聚合物成分还能够按原样使用颗粒形状、薄片状或粉体状态的原料,但以制膜的稳定化或添加剂(表示除了液晶聚合物成分以外的成分。以下相同。)的均匀分散为目的,优选使用挤出机对1种以上的原料(表示液晶聚合物成分及添加剂中的至少一种。以下相同。)进行混炼并制粒来使用。

[0224]

以下,也将作为聚合物的原料及包含液晶聚合物膜的制造中所使用的聚合物的混合物统称为树脂。

[0225]

(2)干燥或通过通气孔来代替干燥

[0226]

在进行制粒之前,优选对液晶聚合物成分及添加剂提前进行干燥。作为干燥方法,具备使露点低的加热风循环及通过真空干燥来除湿的方法等。尤其,在容易氧化的树脂的情况下,优选为真空干燥或使用非活性气体的干燥。

[0227]

并且,还能够通过使用通气孔式挤出机来代替干燥。通气孔式挤出机中具有单轴和双轴类型,并且均能够使用。其中,双轴式更有效而优选。通过通气孔在挤出机内且在小于1气压(优选为0~0.8气压,更优选为0~0.6气压)下进行制粒。这种减压能够使用真空泵

从设置于挤出机的混炼部的通气孔或料斗进行排气来实现。

[0228]

(3)原料供给法

[0229]

原料供给法可以为在混炼制粒之前预先混合原料来供给的方法,也可以为分别供给原料以使其在挤出机内成为一定比例的方法,也可以为组合两者的方法。

[0230]

(4)挤出机的种类

[0231]

制粒能够通过使用混炼机使液晶聚合物成分和/或添加剂熔融均匀分散,并进行冷却并固化之后进行切割来制作。关于挤出机,只要可获得充分的熔融混炼效果,则能够使用公知的单轴螺杆挤出机、非啮合型异向旋转双轴螺杆挤出机、啮合型异向旋转双轴螺杆挤出机及啮合型同向旋转双轴螺杆挤出机等。

[0232]

(5)挤出时的气氛

[0233]

在熔融挤出时,在不影响均匀分散的范围内,优选尽可能防止热和氧化劣化,使用真空泵来减压或流入非活性气体来降低氧浓度也有效。这些方法可以单独实施,也可以组合实施。

[0234]

(6)转速

[0235]

挤出机的转速优选为10~1000rpm,更优选为20~700rpm,尤其优选为30~500rpm。由于若将旋转速度设为下限值以上,则能够缩短滞留时间,因此能够抑制由热劣化引起的分子量的降低或由热劣化引起的树脂的着色变得显著。并且,由于若将旋转速度设为上限值以下,则能够抑制由剪切引起的分子链的切断,因此能够抑制分子量的降低及交联凝胶的产生增加等。从均匀分散性和由滞留时间延长引起的热劣化这两个方面出发,转速优选选定适当条件。

[0236]

(7)温度

[0237]

混炼温度优选设为低于液晶聚合物成分及添加剂的热分解温度,在挤出机的荷载及均匀混炼性的降低不成问题的范围内,优选尽可能地设为低温。其中,若温度设定得过低,则熔融粘度上升,相反,则混炼时的剪切应力上升而有时引起分子链切断,因此需要选定适当的范围。并且,为了兼顾分散性的提高和热劣化,在挤出机的前半部分以较高的温度进行熔融混合,在后半阶段降低树脂温度的条件也是有效。

[0238]

(8)压力

[0239]

制粒时的混炼树脂压力优选在0.05~30mpa下进行。在容易通过剪切而产生着色或凝胶的树脂的情况下,优选在挤出机内施加1~10mpa左右的内压以使树脂原料填满到双轴挤出机内。其结果,由于能够在低剪切下更有效地进行混炼,因此一边抑制热分解一边促进均匀分散。这种压力的调整能够通过q/n(螺杆每旋转1次的吐出量)的调整和/或在双轴混炼挤出机出口设置压力调整阀来进行。

[0240]

(9)剪切、螺杆类型

[0241]

为了使多种原料均匀分散,优选赋予剪切,有时通过过度地进行剪切而引起分子链切断或凝胶的产生等。因此,优选适当选定配置于螺杆的转子段、捏合盘的数量或间隙。

[0242]

挤出机中的剪切速度(制粒时的剪切速度)优选为60~1000sec-1

,更优选为100~800sec-1

,尤其优选为200~500sec-1

。若剪切速度为下限值以上,则能够抑制原料的熔融不良的产生及添加剂的分散不良的产生。若剪切速度为上限值以下,则能够抑制分子链的切断,并且能够抑制分子量降低及交联凝胶的产生增加等。并且,若制粒时的剪切速度在上述

范围内,则将上述岛状区域的当量圆直径调节为上述范围变得容易。

[0243]

(10)滞留时间

[0244]

混炼机滞留时间能够由混炼机中的树脂滞留部的容积和聚合物的吐出容量来计算。制粒时的挤出滞留时间优选为10秒钟~30分钟,更优选为15秒钟~10分钟,尤其优选为30秒钟~3分钟。由于只要是能够确保充分的熔融的条件,则能够抑制树脂劣化和树脂的变色,因此优选为滞留时间较短。

[0245]

(11)制粒(pelletize)方法

[0246]

作为制粒方法,通常为将以面条状挤出的物质在水中固化之后,进行切割的方法,但也可以在通过挤出机熔融之后,利用一边在水中用模具口直接挤出一边进行切割的水下切割法或以热的状态进行切割的热切割法来进行制粒。

[0247]

(12)颗粒尺寸

[0248]

颗粒尺寸优选横截面积为1~300mm2,长度为1~30mm,更优选横截面积为2~100mm2,长度为1.5~10mm。

[0249]

(干燥)

[0250]

(1)干燥目的

[0251]

在熔融制膜之前,优选减少颗粒中的水分及挥发成分,对颗粒进行干燥是有效的。在颗粒中包含有水分或挥发成分的情况下,有时不仅引起气泡混入制作的膜或由雾度的降低引起的外观变差,而且产生由液晶聚合物成分的分子链切断引起的物性的降低或由单体或者低聚物的产生引起的辊污染。并且,还有时根据所使用的液晶聚合物成分的种类,通过干燥去除溶解氧,由此能够抑制熔融制膜时的氧化交联体的生成。

[0252]

(2)干燥方法

·

加热方法

[0253]

关于干燥方法,从于燥效率及经济性的观点出发,通常使用除湿热风干燥机,但只要可获得目标含水率,则并无特别限定。并且,根据液晶聚合物成分的物性的特性来选定更适当的方法也没有问题。

[0254]

作为加热方法,可举出加压水蒸气、加热器加热、远红外线照射、微波加热及热介质循环加热方式等。

[0255]

为了更有效地使用能量这一点以及通过减小温度不均匀来进行均匀干燥,优选将干燥设备设为隔热结构。

[0256]

为了提高干燥效率,还能够进行搅拌,但有时会产生颗粒粉末,因此适当地区分使用即可。并且,干燥方法无需限定为1种,也能够组合多种来有效地进行。

[0257]

(3)装置的形态

[0258]

干燥方式具有连续式和间歇式这2种,在使用了真空的干燥方式中,优选为间歇法,另一方面,连续式具有在稳定状态下的均匀性优异的优点,需要根据用途来区分使用。

[0259]

(4)气氛、风量

[0260]

干燥气氛例如使用对低露点空气或低露点非活性气体进行送风或减压的方法。作为空气的露点,优选为0~-60℃,更优选为-10~-55℃,尤其优选为-20~-50℃。从降低颗粒中的含挥发成分的观点出发,优选设为低露点气氛,但从经济性的观点出发,则不利,选择适当的范围即可。在原料通过氧而受到损失的情况下,使用非活性气体来降低氧气分压也有效。

[0261]

作为每吨液晶聚合物成分所需的风量,优选为20~2000m3/小时,更优选为50~1000m3/小时,尤其优选为100~500m3/小时。若干燥风量为下限值以上,则提高干燥效率。在干燥风量为上限值以下的情况下,在经济上是优选的。

[0262]

(5)温度

·

时间

[0263]

作为干燥温度,原料处于非结晶状态的情况下,优选为{玻璃化转变温度(tg)(℃)+80℃}~{tg(℃)-80℃},更优选为{tg(℃)+40℃}~{tg(℃)-40℃},尤其优选为{tg(℃)+20}~{tg(℃)-20℃}。

[0264]

若干燥温度为上限值以下,则能够抑制由树脂的软化引起的结块,因此输送性优异。另一方面,若干燥温度为下限值以上,则能够提高干燥效率,并且能够将含水率设为所期望的值。

[0265]

并且,在结晶性树脂的情况下,若{熔点(tm)(℃)-30℃}以下,则树脂能够在不熔融的状态下进行干燥。若将温度设得过高,则有时引起着色和/或分子量的变化(通常而言降低,但根据情况而上升)。并且,温度过低也由于干燥效率低而需要选择适当的条件。作为指标,优选为{tm(℃)-250℃}~{tm(℃)-50}℃。

[0266]

干燥时间优选为15分钟以上,更优选为1小时以上,尤其优选为2小时以上。另外,即使干燥超过50小时,进一步降低含水量的效果也小,由于顾虑到产生树脂的热劣化,因此无需将干燥时间设得太长。

[0267]

(6)含水率

[0268]

颗粒的含水率优选为1.0质量%以下,更优选为0.1质量%以下,尤其优选为0.01质量%以下。

[0269]

(7)输送方法

[0270]

为了防止水分再次吸附到经于燥的颗粒中,优选使用干燥空气或氮来输送颗粒。并且,为了挤出稳定化,将一定温度的高温颗粒供给到挤出机也有效,为了维持加温状态,通常还使用加热于燥空气。

[0271]

〔制膜工序〕

[0272]

(制造装置)

[0273]

以下,关于构成制造装置的各设备的一例进行叙述。

[0274]

(挤出机、螺杆、机筒)

[0275]

(1)挤出机结构

[0276]

原料(颗粒)经由挤出机的供给口被供给到压缸内。在压缸内从供给口侧依次由对所供给的原料进行定量输送的供给部、对原料进行熔融混炼和压缩的压缩部及对经熔融混炼和压缩的原料进行测量的测量部构成。压缸的外周部设置有分割成多个的加热冷却装置,成为能够将压缸内的各个区域控制在所期望的温度。通常使用带式加热器或护套铝浇铸加热器来加热压缸,但还能够使用热介质循环加热方法。并且,冷却通常为通过送风机进行空气冷却,但还有将水或油流过缠绕在压缸外周的管道的方法。

[0277]

并且,为了不使颗粒被加热而熔接以及防止用于保护螺杆驱动设备的导热,优选对供给口部进行冷却。

[0278]

压缸的内壁面需要使用耐热

·

耐磨性

·

腐蚀性优异,并且能够确保与树脂的摩擦的原材料。通常使用将内面进行氮化处理的氮化钢,但还能够将铬钼钢、镍铬钼钢、不锈钢

进行氮化处理来使用。

[0279]

尤其,在要求耐磨损性及抗腐蚀性的用途中,利用离心铸造法将镍、钴、铬或钨等耐腐蚀性及耐磨性的原材料合金内衬(lining)到压缸的内壁面而得的双金属压缸,及形成陶瓷的喷镀皮膜是有效的。

[0280]

并且,压缸通常具有光滑的内面,但以增大挤出量为目的在压缸内壁也可以具有轴向的槽(方形槽、半圆槽、螺旋槽等)。其中,由于向压缸的槽导致聚合物滞留在挤出机内的原因,因此在异物等级严格的用途中使用时需要注意。

[0281]

(2)挤出机的种类

[0282]

通常所使用的挤出机大体上具有单轴(单螺杆)和双轴,单轴挤出机被广泛地使用。双轴(多轴)用螺杆大体上分为啮合型和非啮合型,旋转方向也分别被分为同向和异向。由于啮合型比非啮合型的混炼效果大,因此使用的例子多。并且,异向旋转螺杆比同向旋转型的混炼效果高,但由于同向旋转型具有自清洁效果,因此对停止滞留在挤出机内有效。此外,轴向上也具有平行和斜交,并且也具有在赋予强剪切时所使用的圆锥型形状。在双轴挤出机中,由于通过适当地配置通气口,能够按原样使用未干燥状态的原料(颗粒、粉剂或薄片等)及在制膜中途产生的膜的边角等,因此被广泛使用,但在单轴挤出机的情况下,也能够通过适当地配置通气口来去除挥发成分。重要的是根据所要求的挤出性能(挤出稳定性、混炼性、滞留防止、热历程)和挤出机的特征来选定使用于制膜的挤出机。

[0283]

挤出机通常分别单独使用单轴和双轴(多轴),但通常也利用各自的特征来组合使用。例如,在pet(聚酯)树脂的制膜中广泛使用能够使用未干燥原料的双轴挤出机和测量性良好的单轴挤出机的组合。

[0284]

(3)螺杆的种类、结构

[0285]

其中,示出单轴挤出机用螺杆的例子。作为通常使用的螺杆的形状,普遍使用设置有等间距的1条螺旋状螺纹的全螺纹螺杆。并且,也普遍使用通过使用2条螺纹分离熔融过程中的树脂的围液相来能够稳定化挤出性的双螺纹螺杆。并且,为了提高挤出机内的混炼性,通常还组合maddock、dulmadge及屏障等混合元件。此外,为了提高混炼效果,还使用将螺杆的截面设为多方形的螺杆或为了降低挤出机内的温度不均匀而设置对螺杆赋予分配功能的分配孔的螺杆。

[0286]

作为螺杆中所使用的原材料,需要使用与压缸相同地在耐热、耐磨性及耐腐蚀性优异且能够确保与树脂的摩擦的原材料。通常可举出氮化钢、铬钼钢、镍铬钼钢及不锈钢。通常可通过对上述钢材进行研磨加工并进行氮化处理和/或hcr等的镀覆处理来制作螺杆,但有时还在螺杆表面进行基于pvd(物理气相沉积(physical vapor deposition))或cvd(化学气相沉积(chemical vapor deposition))的tin、crn或ti涂布等特殊表面加工。

[0287]

·

直径、槽深度

[0288]

优选的螺杆直径根据作为目标的每单位时间的挤出量而不同,但螺杆直径优选为10~300mm,更优选为20~250mm,尤其优选为30~150mm。螺杆送料部的槽深度优选为螺杆直径的0.05~0.20倍,更优选为0.07~0.18倍,尤其优选为0.08~0.17倍。螺距通常普遍地设为与螺杆直径相同的值,但为了提高熔融的均匀性而使用较短的螺距,或者还为了提高挤出量而相反地设为较长。并且,螺纹槽的宽度优选为螺纹段距的0.05~0.25,从减少螺杆与机筒之间的摩擦和滞留部的观点出发,通常使用约0.1的情况较多。螺纹与机筒的间隙也

使用螺杆直径的0.001~0.005倍的间隙,但从减少机筒之间的摩擦和滞留部的观点出发,优选为0.0015~0.004倍。

[0289]

·

压缩率

[0290]

并且,挤出机的螺杆压缩比优选为1.6~4.5。其中,螺杆压缩比为由供给部与测量部的容积比,即(供给部的每单位长度的容积)

÷

(测量部的每单位长度的容积)表示,并且使用供给部的螺杆轴的外径、测量部的螺杆轴的外径、供给部的槽部直径及测量部的槽部直径来计算。若螺杆压缩比为1.6以上时,则可获得充分的熔融混炼性,能够抑制末溶解部分的产生,未溶解异物变得不易残留在制造后的膜中,能够通过脱泡效果来抑制气泡的混入。相反,若螺杆压缩比为4.5以下,则能够抑制过度施加剪切应力。具体而言,能够抑制由分子链切断引起的膜的机械强度降低、由剪切发热引起的过热着色显影及由凝胶产生引起的异物等级降低。因此,适当的螺杆压缩比优选为1.6~4.5,更优选为1.7~4.2,尤其优选为1.8~4.0。

[0291]

·

l/d

[0292]

l/d是指,压缸长度与压缸内径之比。若l/d为20以上,则熔融及混炼不充分,与压缩比适当的情况相同地,能够抑制制造后的膜中的未溶解异物的产生。并且,若l/d为70以下,则挤出机内的液晶聚合物成分的滞留时间变短,因此能够抑制树脂的劣化。并且,若能够缩短滞留时间,则能够抑制由分子链的切断引起的分子量的降低而导致的、膜的机械强度的降低。因此,l/d优选在20~70的范围,更优选为22~65,尤其优选为24~50。

[0293]

·

螺杆比例

[0294]

挤出机供给部的长度优选设为螺杆有效长度(供给部、压缩部及测量部的总长度)的20~60%的长度,更优选为30~50%。挤出机压缩部的长度优选设为螺杆有效长度的5~50%的长度,在混炼对象为结晶性树脂的情况下,优选为5~40%、混炼对象为非晶质树脂的情况下,优选为10~50%。测量部优选设为螺杆有效长度的20~60%的长度,更优选设为30~50%的长度。通常还将测量部分分割成多个,并在它们之间配置混合元件以提高混炼性。

[0295]

·

q/n

[0296]

挤出机的吐出量(q/n)优选为理论最大吐出量(q/n)

max

的50~99%,更优选为60~95%,尤其优选为70~90%。另外,q表示吐出量[cm3/min]、n表示螺杆转速[rpm]、(q/n)表示每旋转1次螺杆的吐出量。若吐出量(q/n)为理论最大吐出量(q/n)

max

的50%以上,则能够缩短挤出机内的滞留时间,并且能够抑制挤出机内部的热劣化的进行。并且,在为99%以下的情况下,由于背压充分,因此混炼性得到提高,并且不仅提高熔融均匀化,而且挤出压力的稳定性也变得良好。

[0297]

往考虑到树脂的结晶性、熔融粘弹特性及热稳定性和挤出稳定性及熔融可塑化的均匀性上,这种螺杆尺寸优选选定最佳螺杆尺寸。

[0298]

(4)挤出条件

[0299]

·

原料干燥

[0300]

在基于挤出机的颗粒的熔融可塑化工序中,也优选为与制粒工序相同地减少水分及挥发成分,对颗粒进行干燥是有效的。

[0301]

·

原料供给法

[0302]

在从挤出机的供给口投入的原料(颗粒)为多种的情况下,可以预先混合(预混合法),也可以分别供给以使其在挤出机内成为一定比例,或者,也可以为将两者进行组合的方法。并且,为了挤出稳定化,通常减小从供给口投入的原料的温度和容积比重的变动。并且,从可塑化效率的观点出发,只要是不通过粘合而结块到供给口的范围,则优选原料温度为高温,非结晶状态的情况下优选为{玻璃化转变温度(tg)(℃)-150℃}~{tg(℃)-1℃}、结晶性树脂的情况下优选为{熔点(tm)(℃)-150℃}~{tm(℃)-1℃}的范围,并且对原料进行加温或保温。并且,从可塑化效率的观点出发,原料的容积比重优选为熔融状态的0.3倍以上,尤其优选为0.4倍以上。当原料的容积比重小于熔融状态的比重的0.3倍时,也优选进行通过压缩原料来模拟制粒等加工处理。

[0303]

·

挤出时的气氛

[0304]

熔融挤出时的气氛与制粒工序相同地,需要在不妨碍均匀分散的范围内,尽可能防止热和氧化劣化,通过非活性气体(氮等)的注入、使用真空料斗来降低挤出机内的氧浓度以及在挤出机上设置通气口来进行基于真空泵的减压也有效。这些减压、非活性气体的注入可以独立地实施,也可以组合实施。

[0305]

·

转速

[0306]

挤出机的转速优选为5~300rpm,优选为10~200rpm,尤其优选为15~100rpm。若旋转速度为下限值以上,则滞留时间变短,能够抑制由热劣化引起的分子量的降低,并且能够抑制变色。若旋转速度为上限值以下,则能够抑制由剪切引起的分子链的切断,并且能够抑制分子量的降低及交联凝胶的增加。从均匀分散性和由滞留时间的延长引起的热劣化这两个方面出发,转速优选为选定适当条件。

[0307]

·

温度

[0308]

机筒温度(供给部温度t1℃、压缩部温度t2℃、测量部温度t3℃)通常由以下方法来确定。在通过挤出机且在目标温度t℃下使颗粒熔融可塑化的情况下,考虑到剪切发热量测量部温度t3被设定为t

±

20℃。此时,考虑到在t3±

20℃的范围内的挤出稳定性和树脂的热分解性来设定t2。t1通常设为{t2(℃)-5℃}~{t2(℃)-150℃},从兼顾成为输送树脂的驱动力(送料力)的树脂与机筒之间的摩擦确保以及在送料部中的预热的观点出发,选定最佳值。在为通常的挤出机的情况下,能够将t1~t3各区域进行细分来设定温度,通过设定为各区域之间的温度变化平稳,从而使其更加稳定化成为可能。此时,t优选设为树脂的热劣化温度以下,在通过挤出机的剪切发热而超过热劣化温度的情况下,通常也积极地冷却去除剪切发热。并且,为了兼顾分散性的提高和热劣化,在挤出机的前半部分以较高的温度进行熔融混合,在后半阶段降低树脂温度的条件也是有效。

[0309]

·

螺杆的温度调节

[0310]

为了挤出稳定化,还控制螺杆的温度。作为温度控制方法,通常使水或介质流过螺杆内部,根据情况还使加热器内建于螺杆的内部来进行加热。控制温度的范围通常在螺杆的供给部进行,根据情况还在压缩部或测量部进行,还在各区域控制成不同的温度。

[0311]

·

压力

[0312]

挤出机内的树脂压力通常为1~50mpa,从挤出稳定性和熔融均匀性的观点出发,优选为2~30mpa,更优选为3~20mpa。若挤出机内的压力为1mpa以上,则由于挤出机内的熔体充满率不充分,因此能够抑制由挤出压力的不稳定化及滞留部的产生引起的异物的产

生。并且,若挤出机内的压力为50mpa以下,则由于能够抑制在挤出机内部接受的剪切应力过多,因此能够抑制由树脂温度的上升引起的热分解。

[0313]

·

滞留时间

[0314]

挤出机中的滞留时间(制膜时的滞留时间)与制粒工序相同地,能够由挤出机部分的容积和聚合物的吐出容量来计算。滞留时间优选为10秒钟~60分钟,更优选为15秒钟~45分钟,尤其优选为30秒钟~30分钟。若滞留时间为10秒钟以上,则熔融可塑化与添加剂的分散变得充分。若滞留时间为30分钟以下,则从能够抑制树脂的劣化和树脂的变色的观点而言为优选。

[0315]

(过滤)

[0316]

·

种类、设置目的、结构

[0317]

为了防止由原料中所包含的异物引起的齿轮泵的损伤及延长在挤出机下游设置的微细孔径的过滤器寿命,通常在挤出机出口部设置过滤设备。优选为组合使用网状的滤材和具有强度的开口率高的加强板的进行所谓的断路器板式过滤。

[0318]

·

网目尺寸、过滤面积

[0319]

网目尺寸优选为40~800目,更优选为60~700目,尤其优选为100~600目。若网目尺寸为40目以上,则能够充分抑制异物通过网目。并且,若为800目以下,则能够抑制过滤压力上升速度的提高,并且能够降低网目交换频率。并且,从过滤精确度和维持强度的观点出发,过滤网通常采用的是将网目尺寸不同的多种进行重合使用。并且,由于能够扩大过滤开口面积,并且能够维持网目的强度,因此还采用的是使用断路器板来加强过滤网。从过滤效率和强度的观点出发,所使用的断路器板的开口率通常采用30~80%。

[0320]

并且,换滤网装置普遍使用与挤出机的机筒直径相同的装置,为了增加过滤面积还通常采用使用锥形的配管、使用直径更大的过滤网或者使用分支流路而得的多个断路器板。过滤面积优选以每秒钟的流量为0.05~5g/cm2的指标进行选定,更优选为0.1~3g/cm2,尤其优选为0.2~2g/cm2。

[0321]

通过捕获异物引起过滤器堵塞而过滤压力上升。此时需要停止挤出机并交换过滤器,但也能够使用一边能够继续挤出一边交换过滤器的类型。并且,作为由异物捕获引起的过滤压力上升的对策,也能够使用具有通过将聚合物的流路设为反向来清洗去除过滤器所捕获的异物来降低过滤压力的功能的对策。

[0322]

(精密过滤)

[0323]

·

种类、设置目的、结构

[0324]

为了进行精确度更高的异物过滤,在从模具中进行挤出之前,优选设置过滤精确度高的精密过滤器装置。过滤器滤材的过滤精确度优选为高,但也从滤材的耐压及抑制由滤材的堵塞引起的过滤压力上升的观点出发,过滤精确度优选为3~30μm,更优选为3~20μm,尤其优选为3~10μm。精密过滤装置通常设置在1处,但也可以串列和/或并列地设置多处来进行多级过滤。从可选取大的过滤面积,并且耐压性高的观点出发,优选为所使用的过滤器设置结合有叶型圆盘过滤器的过滤装置。为了耐压和确保过滤器寿命的适用性,叶型圆盘过滤器能够调整装载张数。

[0325]

所需要的过滤面积根据进行过滤的树脂的熔融粘度而不同,优选为5~100g

·

cm-2

·

h-1

,更优选为10~75g

·

cm-2

·

h-1

,尤其优选为15~50g

·

cm-2

·

h-1

。扩大过滤面积从过

滤压力上升的观点出发是有利的,但由于在过滤器内部的滞留时间变长而成为劣化异物产生的原因,因此需要选择适当条件。

[0326]

从可以在高温高压下使用的观点出发,滤材的种类优选采用钢铁材料,在钢铁材料中,更优选使用不锈钢或钢,从腐蚀的观点出发,尤其优选使用不锈钢。

[0327]

作为滤材的结构,除了编织线材而成的滤材以外,例如,还使用烧结金属长纤维或金属粉末而形成的烧结滤材。并且,通常使用基于单直径的线材的过滤器,但为了改进过滤器寿命或过滤精确度,还有时在过滤器的厚度方向上层叠线直径不同的滤材或者使用线直径连续变化的滤材。

[0328]

并且,从过滤精确度的观点出发,过滤器的厚度优选为厚,另一方面,从过滤压力上升的观点出发,过滤器的厚度优选为薄。因此,作为能够兼容条件的范围,过滤器的厚度优选为200μm~3mm,更优选为300μm~2mm,尤其优选为400μm~1.5mm。

[0329]

过滤器孔隙率优选为50%以上,更优选为70%以上。若为50%以上,则由于压力损失降低且堵塞少,因此能够长时间地运行。过滤器孔隙率优选为90%以下。若为90%以下,则由于能够抑制在过滤压力上升时滤材压碎,因此能够抑制过滤压力的上升。

[0330]

滤材的过滤精确度、滤材的线直径、滤材的孔隙率及滤材的厚度优选根据进行过滤的对象的熔融粘度及过滤流速进行适当选择。

[0331]

(连接配管等)

[0332]

连接制膜装置各部的配管类(转接器配管、切换阀及混合装置等)也与挤出机的机筒及螺杆相同地,需要抗腐蚀性及耐热性优异的材料,通常使用铬钼钢、镍铬钢钢或不锈钢。并且,为了提高抗腐蚀性,在聚合物流路面进行hcr或ni等的镀覆处理。

[0333]

并且,为了防止配管内部的滞留,配管内部的表面粗糙度优选为ra=200nm以下,更优选为ra=150nm以下。

[0334]

并且,从降低压力损失的观点出发,配管直径优选为大,但另一方面变得容易产生由配管部的流速降低引起的滞留。因此,需要选定适当的配管直径,优选为5~200kg

·

cm-2

·

h-1

,更优选为10~150kg

·

cm-2

·

h-1

,尤其优选为15~100kg

·

cm-2

·

h-1

。

[0335]

为了熔融粘度的温度依赖性高的液晶聚合物成分的挤出压力稳定化,优选在配管部分也尽可能地减小温度变动。通常而言,在加热配管时普遍使用设备成本低的带式加热器,但更优选为温度变动小的铸铝加热器或基于热介质循环的方法。并且,从降低温度不均匀的观点出发,配管也优选与压缸筒相同地,通过分割成多个来分别控制各区域。并且,关于温度控制,通常为pid控制(proportional-integral-differential controller:比例-积分-微分控制器)。并且,还优选组合使用通过使用交流电力调整器来可变地控制加热器输出的方法。

[0336]

并且,通过在挤出机的流路内设置混合装置来进行原料温度和组成的均匀化,也对膜的均匀化有效。作为混合装置,可举出螺旋型或定子型的静态混合器、动力混合器等,螺旋型静态混合器对于高粘度聚合物的均匀化是有效的。由于通过使用n级静态混合器而分割并均匀化为2n,因此n越大,越促进均匀化。另一方面,由于还存在压力损失或产生滞留部的问题,因此需要根据所需的均匀性来选定。在膜的均匀化中,优选为5~20级,更优选为7~15级,在基于静态混合器的均匀化后,优选直接从模具挤出来进行膜化。

[0337]

并且,还在挤出机流路内设置排放阀,该排放阀能够将在挤出机内部劣化的聚合

物以不通过过滤器及模具的方式排出。其中,由于切换部滞留而成为产生异物的原因,因此要求切换阀部具有严格的加工精确度。

[0338]

(齿轮泵)

[0339]

为了提高厚度精确度,优选减少吐出量的变动。在挤出机与模具之间设置齿轮泵,并从齿轮泵供给一定量的树脂,由此能够提高厚度精确度。齿轮泵是指,在由驱动齿轮和从动齿轮构成的一对齿轮彼此啮合的状态下被收纳,并且将驱动齿轮进行驱动而使两个齿轮啮合旋转,由此从在壳体上形成的吸入口将熔融状态的树脂吸入到型腔内,同样从在壳体上形成的吐出口将其树脂吐出一定量的装置。即使挤出机前端部分的树脂压力稍微变动也通过使用齿轮泵来吸收变动,并且制膜装置下游的树脂压力的变动变得非常小,厚度变动得到改善。通过使用齿轮泵,能够将齿轮泵2级侧的压力变动设为1级侧的1/5以下,并且能够将树脂压力变动幅度幅设为

±

1%以内。作为其他优点,在不提高螺杆前端部的压力的状态下能够进行基于过滤器的过滤,因此能够期待防止树脂温度的上升、提高输送效率及缩短挤出机内的滞留时间。并且,由于过滤器的过滤压力上升的原因,也能够防止由螺杆供给的树脂量随经过时间的变动。

[0340]

·

类型、尺寸

[0341]

通常使用通常通过2个齿轮(gear)的啮合旋转来进行量化的2齿轮类型。并且,在由齿轮(gear)的齿轮引起的脉动成为问题的情况下,通常采用使用3齿轮类型来干扰彼此的脉动来降低的方法。所使用的齿轮泵的尺寸通常选定在挤出条件下转速成为5~50rpm的容量的尺寸,转速优选为7~45rpm,更优选为8~40rpm。

[0342]

通过选择转速成为上述范围的齿轮泵的尺寸,能够抑制基于剪切发热的树脂温度的上升,并且能够抑制由齿轮泵内部的滞留引起的树脂劣化。

[0343]

并且,由于齿轮泵通过齿轮的啮合而不断地受到磨损,因此要求使用耐磨损性优异的原材料,优选使用与螺杆和机筒相同的耐磨性原材料。

[0344]

·

滞留部对策

[0345]

齿轮泵的轴承循环用聚合物的流动性变差,由此基于驱动部与轴承部之间的聚合物的密合变差,有时产生测量及送液挤出压力的变动变大的问题,因此齿轮泵需要符合液晶聚合物成分的熔融粘度的设计(尤其为间隙)。并且,根据情况,由于齿轮泵的滞留部分成为液晶聚合物成分的劣化原因,因此优选尽可能滞留少的结构。并且,还采用通过将滞留的轴承部的聚合物排出到齿轮泵外来防止滞留聚合物混入膜中的方法。并且,在齿轮泵中的剪切发热量大且树脂温度上升的情况下,通过空气冷却和/或使冷却介质循环来冷却齿轮泵也有效。

[0346]

·

运行条件

[0347]

若齿轮泵在1次压力(输入压力)与2次压力(输出压力)的差过大,则齿轮泵的荷载变大,并且剪切发热变大。因此,运行时的压差优选在20mpa以内,更优选为15mpa以内,尤其优选为10mpa以内。并且,为了膜厚度的均匀化,并且为了将齿轮泵的一次压力设为恒定,控制挤出机的螺杆旋转,或者使用压力控制阀也有效。

[0348]

(模具)

[0349]

·

种类、结构、原材料

[0350]

通过过滤而异物被去除,进一步通过混合器使温度均匀化的熔融树脂被连续地输

送至模具中。若模具为熔融树脂的滞留少的设计,则还能够使用通常使用的t模具、鱼尾模具及衣架模具中的任一类型。其中,从厚度均匀性和滞留少的观点出发,优选为衣架式模具。

[0351]

t模具出口部分的间隙优选为膜厚度的1~20倍,更优选为1.5~15倍,尤其优选为2.0~10倍。若模唇间隙为膜厚度的1倍以上,则由于能够抑制模具的内压的上升,因此变得容易控制膜厚度,并且通过制膜可获得表面形态良好的片材。并且,若模唇间隙为膜厚度的20倍以下,则能够抑制牵引比变得过大,因此片材的厚度精确度变得良好。

[0352]

膜的厚度调整通常通过调整模具前端部分的模具口的间隙来进行,从厚度精确度的观点出发,优选使用挠性唇。并且,还有时使用节流杆(choke bar)来调整厚度。

[0353]

模具口的间隙调整能够使用模具出口部的调整螺栓来进行变更。调整螺栓优选以15~50mm间隔进行配置,更优选为35mm间隔以下,并且优选以25mm间隔以下进行配置。若为50mm间隔以下,则能够抑制调整螺栓之间产生厚度不均匀。若为15mm间隔以上,则调整螺栓的刚性变得充分,因此能够抑制模具的内压变动,并且能够抑制膜厚度变动。并且,从壁面滞留的观点出发,模具的内壁面优选为光滑,例如,能够通过研磨来提高表面光滑性。根据情况,在对内壁面进行镀覆处理之后,还通过研磨加工来提高光滑度或者通过蒸镀处理来改善与聚合物的剥离性。

[0354]

并且,从模具流出的聚合物的流速优选在模具的宽度方向上均匀。因此,优选通过所使用的液晶聚合物成分的熔融粘度剪切速度依赖性来变更所使用的模具的歧管形状。

[0355]

并且,从模具流出的聚合物的温度也优选在宽度方向上均匀。因此,优选通过在将模具的放热量大的模具端部的设定温度设为较高,或者抑制模具端部的放热等措施来进行模具的均匀化。

[0356]

并且,由于通过模具的加工精确度不足或异物附着到模具出口部分而产生口模条纹,从而引起膜的质量显著降低,因此模具唇部优选为光滑,其表面粗糙度ra优选为0.05μm以下,更优选为0.03μm以下,尤其优选为0.02μm以下。并且,模具唇边缘部的曲率半径r优选为100μm以下,更优选为70μm以下,尤其优选为50μm以下。并且,还能够使用通过热喷涂陶瓷而加工成r=20μm以下的尖锐的边缘。

[0357]

对于降低长期连续生产过程中的厚度变动中,通过测量下游的膜厚度并计算厚度偏差,并将其结果反馈至模具的厚度调整的自动厚度调整模具也有效。

[0358]

模具与聚合物的辊着落点之间被称为气隙,为了基于提高厚度精确度及减少缩幅量(通过降低膜宽度来提高端部厚度)的制膜稳定化,气隙优选为短。通过将模具前端部的角度设为锐角或薄化模具厚度,能够防止辊与模具的干扰,并且缩短气隙,但另一方面,有时产生模具的刚性降低,并且通过树脂的压力而引起模具的中央部开口以使厚度精确度反而降低的现象。因此,优选选定能够兼顾模具的刚性和缩短气隙的条件。

[0359]

·

多层制膜

[0360]

往制造膜时通常使用设备成本低的单层制膜装置。此外,为了在外层设置表面保护层、粘合层、易粘合层和/或抗静电层等功能层,也可以使用多层制膜装置。具体而言,可举出使用多层用送料块(feed block)进行多层化的方法及使用多歧管模具的方法。通常而言,优选将功能层薄薄地层叠于表层,但对层叠比没有特别限定。

[0361]

颗粒从供给口进入到挤出机,并从供给机构(例如,模具)流出为止的滞留时间(从

通过挤出机之后至模具吐出为止的滞留时间)优选为1~30分钟,更优选为2~20分钟,尤其优选为3~10分钟。从聚合物的热劣化的观点出发,优选选定滞留时间短的设备。其中,为了减小挤出机内部的容积,例如若将过滤器的容量设得过小,则有时过滤器寿命缩短,并且交换频率增加。并且,有时配管直径设得过小而增加压力损失。从这种原因出发,优选选定尺寸适当的设备。

[0362]

并且,将滞留时间设为30分钟以内,由此将上述亮部的最大当量圆直径调节为上述范围变得容易。

[0363]

(浇铸)

[0364]

制膜工序优选包括从供给机构供给熔融状态的液晶聚合物成分的工序及使熔融状态的液晶聚合物成分着陆于浇铸辊上以形成为膜状的工序。可以将其冷却并固化而直接作为膜进行卷取,也可以使其通过一对夹压面之间并连续地夹压以形成为膜状。

[0365]

此时,对供给熔融状态的液晶聚合物成分(熔体)的机构并无特别限制。例如,作为熔体的具体供给机构,可以为使用通过熔融液晶聚合物成分挤出成膜状的挤出机的方式,也可以为使用挤出机及模具的方式,也可以为在将液晶聚合物成分固化一次而成为膜状之后,通过加热机构熔融而形成熔体并供给至制膜工序的方式。

[0366]

在通过具有一对夹压面的装置对通过模具而挤压成片状的熔融树脂进行夹压的情况下,不仅能够将夹压面的表面形态转印到膜上,而且能够通过在包含液晶聚合物成分的组合物中赋予伸长变形来控制配向性。

[0367]

·

制膜方法、种类

[0368]

将熔融状态的原料形成为膜状的方法中,也能够赋予高夹持压力,从膜表面形态优异的观点出发,优选通过2个辊(例如,接触辊及冷却辊)之间。另外,在本说明书中,具有多个输送熔融物的浇铸辊的情况下,将最接近最上游的液晶聚合物成分的供给机构(例如,模具)的浇铸辊称为冷却辊。除此之外,还能够使用由金属带彼此进行夹压的方法或组合辊和金属带的方法。并且,根据情况,为了提高辊和金属带之间的密合性,还能够在浇铸转筒上组合使用静电施加法、气刀法、气室法及真空喷嘴法等制膜法。

[0369]

并且,在获得多层结构的膜的情况下,优选通过将从模具多层挤出的熔融聚合物进行夹压而获得,但还能够以熔融层压的要领将单层结构的膜导入到夹压部来获得多层结构的膜。并且,此时,通过变更夹压部的周速度差或配向轴向而可获得在厚度方向上倾斜结构不同的膜,通过进行多次该工序,还能够获得3层以上的膜。

[0370]

此外,在进行夹压时,可以使接触辊沿td方向週期性地振动等来赋予变形。

[0371]

·

辊的种类、原材料

[0372]

从表面粗糙度和进行夹压时的夹持压力的均匀性的观点以及辊温度的均匀性的观点出发,浇铸辊优选为具有刚性的金属辊。“具有刚性”不仅仅通过夹压面的材质来判断,而且考虑表面部分中所使用的刚性原材料的厚度与支撑表面部分的结构的厚度的比例来确定。例如,在表面部分由圆柱形支撑辊来驱动的情况下,刚性原材料外圆筒厚度/支撑辊直径的比例如显示出1/80左右以上。

[0373]

使用于具有刚性的金属辊的材质通常为碳钢及不锈钢。此外,还能够使用铬钼钢、镍铬钼钢及铸铁等。并且,为了改变膜剥离性等的表面性的性质,有时还进行铬或镍等的镀覆处理,或者陶瓷热喷涂等加工。使用金属带的情况下,为了赋予必要的夹持压力,带的厚

度优选为0.5mm以上,更优选为1mm以上,尤其优选为2mm以上。并且,在使用橡胶制的辊或组合橡胶制的辊和金属套筒而成的辊的情况下,由于辊的硬度低且夹压部的长度变长,因此有时即使在辊之间施加高线性压力,有效夹持压力也不会增加。因此,为了赋予必要的夹持压力,优选使用硬度极高的橡胶,具体而言,橡胶硬度优选为80

°

以上,更优选为90

°

以上。其中,关于橡胶辊及由橡胶内衬的金属辊,由于橡胶表面的凹凸大,因此有时膜的光滑性降低。

[0374]

适合通过一对辊来赋予夹持压力的辊隙长度优选大于0mm且5m以内,更优选大于0mm且3mm以内。

[0375]

·

辊直径

[0376]

作为浇铸辊,优选使用直径大的辊,具体而言,直径优选为200~1500mm。若使用直径大的辊,则能够降低辊的挠曲,因此在进行夹压时能够均匀地赋予高夹持压力,因此优选。并且,在本发明的制造方法中,进行夹压的2个辊的直径可以相同,也可以不同。

[0377]

·

辊硬度

[0378]

为了赋予上述范围的辊间压力,辊的肖氏硬度优选为45hs以上,更优选为50hs以上,尤其优选为60~90hs。肖氏硬度能够使用jis z 2246的方法,并由测量了辊宽度方向上的5点及周向上的5点的值的平均值来求出。

[0379]

·

表面粗糙度、圆筒度、正圆度、直径偏差

[0380]

浇铸辊和/或接触辊的表面的算术平均表面粗糙度ra优选为100nm以下,更优选为50nm以下,尤其优选为25nm以下。

[0381]

正圆度优选为5μm以下,更优选为3μm以下,尤其优选为2μm以下。圆筒度优选为5μm以下,更优选为3μm,尤其优选为2μm以下。直径偏差优选为7μm以下,更优选为4μm,尤其优选为3μm以下。圆筒度、正圆度、直径偏差能够利用jis b 0621的方法来求出。

[0382]

·

辊表面性

[0383]

浇铸辊及接触辊的表面优选为镜面,通常使用将镀硬铬的面进行镜面加工而得的辊。并且,也优选为了防止腐蚀性,使用在镀硬铬的基底上层叠有镀镍的辊,或者为了降低与辊的粘合性而使用非晶质的镀铬。并且,为了改善耐磨损性及与辊的膜粘合性,还能够进行氮化钛(tin)、氮化铬(crn)、dlc(diamond like carbon:类鑽碳)处理及al、ni、w、cr、co、zr或ti系陶瓷热喷涂等表面加工。

[0384]

从制膜后的膜光滑性的观点出发,辊表面优选为光滑,但为了形成用于赋予膜的光滑性的表面凹凸,使用镜袋表面辊,或者为了在膜表面形成微细的凹凸而能够使用进行了喷砂处理的辊或进行了凹陷加工的辊。其中,从膜光滑性的观点出发,辊的凹凸优选为ra=10μm以下。并且,还能够使用在辊表面上,每1mm2中雕刻了50~1000个深度为0.1~10μm的微细的槽或棱柱形状的辊。

[0385]

·

辊温度

[0386]

辊优选能够快速去除由熔融聚合物供给的热量并且维持恒定的辊表面温度。因此,优选向辊内部通入恒定温度的介质。作为介质,优选使用水或热介质油、根据情况使用气体,并且选定能够进行充分的热交换的介质流速、介质粘性。并且,用于使辊表面温度设为恒定的机构能够使用公知的方法,但优选沿辊的圆周设置有螺旋状的流路的辊。并且,为了使辊的温度均匀,还能够使用热管。

[0387]

·

熔融聚合物温度

[0388]

从提高液晶聚合物成分的成形性和抑制劣化的观点出发,吐出温度(供给机构出口的树脂温度)优选为(液晶聚合物成分的tm-10)℃~(液晶聚合物成分的tm+40)℃。作为熔融粘度的指标,优选为50~3500pa

·

s。

[0389]

在气隙间的熔融聚合物优选尽可能冷却得少,优选通过实施加快制膜速度、缩短气隙等措施来减少基于冷却的温度降低。

[0390]

·

接触辊温度

[0391]

接触辊的温度优选设定为液晶聚合物成分的tg以下。若接触辊的温度为液晶聚合物成分的tg以下,则能够抑制熔融聚合物与辊粘合,因此膜外观变得良好。从相同的原因考虑,冷却辊温度也优选设定为液晶聚合物成分的tg以下。

[0392]

·

制膜速度、周速度差

[0393]

从熔体在气隙中保温的观点出发,制膜速度优选为3m/分钟以上,更优选为5m/分钟以上,尤其优选为7m/分钟以上。加快线速度时,能够抑制熔体在气隙中冷却,并且能够以熔体的温度高的状态赋予更均匀的夹压和剪切变形。另外,上述制膜速度定义为熔融聚合物通过所夹压的2个辊之间时的速度慢的第二夹压面速度。

[0394]

第一夹压面的移动速度优选设为比第二夹压面的移动速度快。此外,优选将夹压装置的第一夹压面与第二夹压面的移动速度比调整为0.60~0.99,并且熔融树脂通过夹压装置时赋予剪切应力以制造本发明的膜。2个夹压面可以连带驱动,也可以独立驱动,但从膜物性的均匀性的观点出发,优选为独立驱动。

[0395]

(聚合物膜的制膜顺序)

[0396]

·

制膜顺序

[0397]

在制膜工序中,从膜制膜工序和质量的稳定化的观点出发,优选由以下顺序进行制膜。

[0398]

从模具吐出的熔融聚合物在着陆于浇铸辊上而形成为膜状之后,通过将其冷却并固化以作为膜来卷取。

[0399]

在对熔融聚合物进行夹压时,在设定为规定的温度的第一夹压面与第二夹压面之间使熔融聚合物通过,并将其冷却并固化以作为膜来卷取。

[0400]

·

输送张力

[0401]

膜输送张力能够通过膜厚度进行适当调整,膜的每1m宽度的输送张力优选为10~500n/m,更优选为20~300n/m,尤其优选为30~200n/m。通常情况下,若膜变厚则需要提高输送张力。例如,厚度为100μm的膜的情况下,优选为30~150n/m,更优选为40~120n/m,尤其优选为50~100n/m。若膜输送张力为下限值以上,则能够抑制膜输送过程中的膜的弯曲,因此能够抑制导辊与膜之间产生打滑而在膜产生刮伤。若膜输送张力为上限值以下,则能够抑制膜中带入垂直皱纹,并且,能够抑制膜被强制拉伸而膜断裂。

[0402]

膜的张力控制可以使用基于往复晃动的方法、基于伺服马达的扭矩控制法、基于粉剂离合器/制动器的方法及基于摩擦辊的控制方法等中的任一方法,但从控制精确度的观点出发,优选为基于往复晃动的方法。输送张力在制膜工序中无需全部设为相同的值,在每个张力切割的区域调整为适当的值也有用。

[0403]

输送用辊优选不发生由输送张力引起的辊挠曲变形、机械损失小、与膜的摩擦充

分及具有在运送膜过程中不易产生刮伤的光滑的表面。若使用机械损失小的输送辊,则为了输送膜而不需要大的张力,并且能够抑制膜中带入刮伤。并且,为了与膜的摩擦,输送用辊优选选取较大的膜的保持角。保持角优选为90

°

以上,更优选为100

°

以上,尤其优选为120

°

以上。在无法选取充分的保持角的情况下,优选使用橡胶制的辊,或者在辊表面使用设置有纹理、凹坑形状或者槽的辊来确保摩擦。

[0404]

·

卷绕张力

[0405]

卷绕张力也与膜输送张力相同地,优选通过膜厚度进行适当调整。膜的每1m宽度的张力优选为10~500n/m,更优选为20~300n/m,尤其优选为30~200n/m。通常而言,若膜变厚,则需要提高张力。例如为100μm的膜的情况下,卷绕张力优选为30~150n/m,更优选为40~120n/m,尤其优选为50~100n/m。

[0406]

若卷绕张力为下限值以上,则能够抑制膜输送过程中的膜的弯曲,因此能够抑制在卷取中途膜滑动而产生刮伤。若卷绕张力为上限值以下,则能够抑制膜中带入垂直皱纹,并且抑制膜卷得很硬以使卷曲外观变得良好,而且能够抑制膜的凹凸部分通过蠕变现象而延伸,因此能够抑制膜发生起伏。卷取张力与输送张力相同地,优选通过线中途的张力控制来进行检测,一边控制成恒定的卷取张力一边进行卷取。根据制膜线的位置而膜存在温度差时,由于有时根据热膨胀而膜的长度略微不同,因此优选调整压送辊(niproll)之间的延伸比,并且在线中途不会对膜施加规定以上的张力。并且,卷取张力还能够通过张力控制的控制以恒定张力进行卷取,但更优选根据所卷取的直径而添加维度(taper)以使其成为适当的卷取张力。通常而言,随着卷曲直径的变大而使张力逐渐减小,但有时根据情况还优选随着卷曲直径的变大而使张力变大。并且,关于卷取方向,即使将第一夹压面及第二夹压面中的任一侧设为卷绕芯侧也没有问题,但在膜上产生卷曲的情况下,在与卷曲向反方向缠绕时,有时还具有卷曲修正效果,因而优选。在卷取时为了控制膜的弯曲,设置epc(edge position control:边缘位置控制),并且进行用于防止卷曲凹凸的产生的振荡(oscillation)卷曲及在高速卷取时使用排除所伴随的空气的辊也有用。

[0407]

·

卷绕芯

[0408]

使用于卷取的卷绕芯只要具有卷取膜所需的强度和刚性,则不需要使用特殊的卷绕芯,通常使用内径为3~6英寸的纸管或3~14英寸的塑料制卷绕芯。通常而言,从低扬尘性的观点出发,普遍使用塑料制卷绕芯。使用直径小的卷绕芯在成本上有利,但有时由刚性不足引起的挠曲的原因产生卷曲形状不良,或者在卷取芯部分产生由蠕变变形引起的膜的卷曲。另一方面,使用直径大的卷绕芯有利于维持膜的质量,但从操作性和成本的观点出发,有时会变得不利。因此,优选选定适当的尺寸的卷绕芯。并且,还能够在卷绕芯的外周部设置具有缓冲性的层来防止相当于卷曲开始部分的膜厚度的段差被转印到膜。

[0409]

·

切分(slit)

[0410]

为了将制膜的膜设为规定的宽度,优选将两端切分。作为切分的方法,能够使用剪切刀片、goebel刀片、剃刀片及旋转刀片等通常的方法,但优选使用切断时不产生粉尘,并且切断部的翘起少的切断方法,优选为基于goebel刀片的切断。切割刀片的材质可以使用碳钢及不锈钢等中的任一种,通常若使用硬刀片、陶瓷刀片,则刀片的寿命长,并且切割粉术的产生得到抑制,因而优选。

[0411]

由切分切断的部分粉碎而能够再次用作原料。切分之后既可以进行粉碎并立即投

入到挤出机中,也可以通过挤出机进行一次制粒来使用。并且,在再制粒工序中,可以进行基于过滤的异物去除。配合量优选为0~60%,更优选为5~50%,尤其优选为10~40%。由于熔融聚合物的熔融粘度或通过热劣化而产生的微量组成可能与原始原料不同,因此回收原料在使用时需要注意。根据回收原料的组成,适当地调整其配合量而将原料的物性控制在一定的范围内也有用。并且,厚度调整或切换时的膜也能够以与切分的边角相同的方式再使用。

[0412]

·

滚花加工

[0413]

也优选膜的一端或两端进行增厚加工(滚花处理)。基于增厚加工的凹凸的高度优选为1~50μm,更优选为2~30μm,尤其优选为3~20μm。增厚加工中,可以将两面设为凸形,也可以仅将单面设为凸形。增厚加工的宽度优选为1~50mm,更优选为3~30mm。增厚加工可以使用冷加工及热加工中的任一种,只要根据膜中形成的凹凸的下垂度及增厚加工时的扬尘的状态等来选定适当的方法即可。并且,通过滚花加工能够识别膜的制膜方向及膜面也有用。

[0414]

·

掩蔽膜

[0415]

为了防止膜刮擦或提高操作性,也优选在单面或两面设置层压膜(掩蔽膜)。层压膜的厚度优选为5~100μm,更优选为10~70μm,尤其优选为25~50μm。

[0416]

掩蔽膜优选由基材层和粘合层这个2层构成。基材层中能够使用ldpe(低密度聚乙烯)、lldpe(直链状低密度聚乙烯)、hdpe(高密度聚乙烯)、pp(聚丙烯)及聚酯等。粘合层能够使用eva(乙烯乙酸乙烯酯)、丙烯酸橡胶、苯乙烯系弹性体及天然橡胶等。并且,能够使用基于共挤出法的类型及将粘合材料涂布于膜的类型中的任一种。

[0417]

粘合力优选为0.2~2.0n/25mm,更优选为0.3~1.5n/25mm,尤其优选为0.4~1.0n/25mm。粘合力能够根据jis z 0237的方法来求出。

[0418]

通常而言,掩蔽膜使用无色较多,但为了识别膜的正背面,有时使用正背面颜色不同的掩蔽膜。作为用于识别膜正背面的其他方法,贴附掩蔽膜的厚度、粘合力、膜表面的光泽度不同的掩蔽膜的方法也有效。

[0419]

·

消除静电

[0420]

当膜带电时,气氛中的灰尘被膜吸引而成为膜的附着异物。因此,制膜、输送及卷取中的膜优选为不带电。

[0421]

带电压优选为3kv以下,更优选为0.5kv以下,尤其优选为0.05kv以下。

[0422]

作为防止膜带电的方法,能够使用以下公知的各种方法:将抗静电剂揉合或涂布于膜中来防止静电的产生的方法、通过控制气氛中的温度和湿度来抑制静电的产生的方法、将膜上带电的静电进行接地来释放的方法及使用离子发生器通过与带电电荷的符号相反的电荷进行中和的方法等。其中,通常使用离子发生器的方法。离子发生器具有软x射线照射式和电晕放电式,能够使用任一类型。需要防爆时使用软x射线照射式,通常而言,普遍使用电晕放电式。电晕放电方式有dc(直流)型、ac(交流)型及脉冲ac型,、从性能和成本的观点出发,广泛使用脉冲ac型。消除静电装置可以使用1种,也可以组合使用多种,只要在不妨碍制膜的范围内,则设置数量并无特别限制。

[0423]

并且,为了提高防止由消除静电引起的灰尘附着于膜的效果,制膜时的环境优选为美国联邦规格fed.std.209d的10000级以下,更优选为1000级以下,尤其优选为100级以

下。

[0424]

·

除尘

[0425]

附着于膜表面的异物能够利用如下方法来去除,即挤压刮板或刷子的方法、为了减弱由静电引起的吸引效果而以几十kpa左右的压力使已中和电荷的加压空气喷出的方法、基于吸引的方法及组合了喷射和吸引的方法。并且,能够使用将具有粘合性的辊推压到膜而将异物转印到粘合辊来进行去除的方法及将超音波贴近膜以吸引去除异物的方法等公知的除尘机构。并且,还能够使用将液体喷射到膜的方法及浸渍于液体以洗去异物的方法。并且,在通过切割而成的切断部分或滚花加工部分产生膜粉的情况下,为了防止异物附着到膜,也优选安装真空喷嘴等去除装置。

[0426]

(延伸、缓和处理)

[0427]

此外,在利用上述方法制造末延伸膜之后,可以连续或非连续地进行延伸和/或缓和处理。例如,能够组合以下(a)~(g)来实施各工序。并且,纵向拉伸和横向拉伸的顺序可以颠倒、可以多个阶段地进行纵向拉伸和横向拉伸的各个工序,或可以组合斜向拉伸或同时双轴拉伸等。

[0428]

(a)横向拉伸

[0429]

(b)横向拉伸

→

缓和处理

[0430]

(c)纵向拉伸

[0431]

(d)纵向拉伸

→

缓和处理

[0432]

(e)纵(横)延伸

→

横(纵)延伸

[0433]

(f)纵(横)延伸

→

横(纵)延伸

→

缓和处理

[0434]

(g)横向拉伸

→

缓和处理

→

纵向拉伸

→

缓和处理

[0435]

·

纵向拉伸

[0436]

能够通过一边对2对辊之间进行加热一边使出口侧的周速度比入口侧的周速度快来实现纵向拉伸。从膜的卷曲的观点出发,正背面的膜温度优选为相同温度,但在厚度方向上控制光学特性的情况下,即使在表面和背面的温度不同也能够进行延伸。另外,其中的延伸温度定义为膜表面低侧的温度。纵向拉伸工序可以由1个阶段实施,也可以由多个阶段实施。膜的预热通常通过使经温度控制的加热辊通过来进行,但根据情况还能够使用加热器来加热膜。并且,为了防止膜与辊粘合,还能够使用改善了粘合性的陶瓷辊等。

[0437]

·

横向拉伸

[0438]

作为横向拉伸工序,能够采用通常的横向拉伸。即,通常的横向拉伸是指,用夹子把持膜的两端,使用拉幅机一边在烘箱内进行加热一边扩大夹子的宽度的横向拉伸法。例如,能够使用日本实开昭62-035817号公报、日本特开2001-138394号公报、日本特开平10-249934号公报、日本实开平6-270246号公报、日本实开昭4-030922号公报及日本特开昭62-152721号各公报中记载的方法。

[0439]

横向拉伸工序中的延伸温度能够通过向拉幅机内送进所期望的温度的风来控制延伸温度。出于与纵向拉伸工序相同的原因,膜温度还具有正背面相同的情况或不同的情况中的任一情况。在此使用的延伸温度定义为膜表面低侧的温度。横向拉伸工序可以由1个阶段实施,也可以由多个阶段实施。并且,在以多个阶段进行横向拉伸的情况下,可以连续地进行,也可以在其间设置未扩大宽度的区域并间歇地进行。这种横向拉伸除了在拉幅机

内将夹子沿宽度方向扩大宽度的通常的横向拉伸以外,还能够适用与这些相同地,用夹子把持并扩大宽度的如下延伸方法。

[0440]

·

斜向拉伸

[0441]

与通常的横向拉伸相同地,将夹子沿横向扩大宽度,但能够通过改变左右夹子的输送速度来沿斜方向延伸。例如,能够使用日本特开2002-022944号公报、日本特开2002-086554号公报、日本特开2004-325561号公报、日本特开2008-23775号公报及日本特开2008-110573号公报中记载的方法。

[0442]

·

同时双轴延伸

[0443]

同时双轴延伸与通常的横向拉伸相同地,将夹子沿横向扩大宽度,于此同时沿纵向延伸或收缩。例如,能够使用日本实开昭55-093520号公报、日本特开昭63-247021号公报、日本特开平6-210726号公报、日本特开平6-278204号公报、日本特开2000-334832号公报、日本特开2004-106434号公报、日本特开2004-195712号公报、日本特开2006-142595号公报、日本特开2007-210306号公报、日本特开2005-022087号公报、日本特表2006-517608号公报及日本特开2007-210306号公报中记载的方法。

[0444]

·

波音(轴未对准)的改善

[0445]

在上述横向拉伸工序中,膜的端部被夹子来把持,因此由热处理时产生的热收缩应力引起的膜的变形在膜的中央部变大且在端部变小,结果能够分布成宽度方向的特性。热处理工序之前,在膜的表面上沿横向划出直线时,经过热处理工序的膜的表面上的直线成为中心部朝向下游凹陷的弓形。该现象被称为卷边现象,成为干扰膜的各向同性及宽度方向的均匀性的原因。

[0446]

作为改善法,能够通过在这种横向拉伸之前进行预热及延伸之后,进行热固定来降低伴随卷边的配向角的偏差。可以进行预热及热固定中的任一中,更优选为进行两者。这些预热和热固定优选通过夹子把持来进行,即优选与延伸连续地进行。

[0447]

预热优选在比延伸温度高1~50℃左右的温度下进行,更优选为高2~40℃,尤其优选为高3~30℃。预热时间优选为1秒钟~10分钟,更优选为5秒钟~4分钟,尤其优选为10秒钟~2分钟。

[0448]

预热时,拉幅机的宽度优选大致保持恒定。其中“大致”是指,未延伸膜的宽度的

±

10%。

[0449]

热固定优选在比延伸温度低1~50℃的温度下进行,更优选为低2~40℃,进一步优选为低3~30℃。尤其优选设为延伸温度以下且液晶聚合物成分的tg以下。

[0450]

预热时间优选为1秒钟~10分钟,更优选为5秒钟~4分钟,尤其优选为10秒钟~2分钟。热固定时,拉幅机的宽度优选大致保持恒定。其中,“大致”是指,结束延伸之后的拉幅机宽度的0%(与延伸之后的拉幅机的宽度相同的宽度)~-30%(比延伸之后的拉幅机的宽度缩小30%=缩小宽度)。宽度扩大为延伸宽度以上时,在膜中变得容易产生残存应变。作为其他公知的方法,可举出日本特开平1-165423号公报、日本特开平3-216326号公报、日本特开2002-018948号公报及日本特开2002-137286号公报中记载的方法。

[0451]

·

缓和处理

[0452]

在上述延伸之后,通过进行基于下述条件的热缓和处理,能够降低热收缩率。热缓和处理优选在制膜之后、纵向延伸之后及横向延伸之后中的至少一个时间实施。缓和处理

可以在延伸之后连续地在线进行,也可以在延伸之后进行卷取后,离线进行。处理温度可以为tg以上且熔点以下,在顾虑膜的氧化劣化的情况下,也可以往氮气、氩气或者氦气等非活性气体中进行热缓和处理。

[0453]

(表面处理)

[0454]

膜能够通过进行表面处理来提高与使用于覆铜层叠板的铜箔或镀铜层之间的粘合。例如,能够使用辉光放电处理、紫外线照射处理、电晕处理、火焰处理及酸或碱处理。此处提及的辉光放电处理可以为在10-3

~20torr的低压气体下产生的低温等离子体,也优选在大气压下的等离子体处理。

[0455]

等离子体激发性气体是指,在如上所述的条件下被等离子体激发的气体,可举出诸如氩、氦、氖、氪、氙、氮、二氧化碳、四氟甲烷的氟利昂类及它们的混合物等。为了粘合铜箔或镀铜层,也优选设置底涂层。该层可以在进行上述表面处理之后进行涂设,也可以不进行表面处理的状态下进行涂设。这些表面处理、底涂工序也能够在制膜工序的最后进行结合,能够单独实施,也能够在赋予铜箔或镀铜层的工序过程中实施。

[0456]

(老化)

[0457]

为了改善被卷取的膜的机械特性、热尺寸稳定性或卷曲形状等,以液晶聚合物成分的tg以下的温度对膜进行老化处理也有用。

[0458]

(保管条件)

[0459]

为了防止被卷取的膜产生由残存应变缓和引起的皱纹及凹凸,优选在液晶聚合物成分的tg以下的温度环境下保管膜。并且,温度优选为变动小,每小时的温度变动优选为30℃以下,更优选为20℃以下,尤其优选为10℃以下。相同地,为了防止膜的吸湿率变化及结露,湿度优选为10~90%,更优选为20~80%,尤其优选为30~70%,每小时的温度变动优选为30%以下,更优选为20%以下,尤其优选为10%以下。在需要有温度和湿度变动的地点进行保管的情况下,使用包装材料中具有防湿性或隔热性的材料也有效。

[0460]

在上述中,膜设为单层,但也可以具有多个层层叠而得的层叠结构。

[0461]

膜在经过制膜工序之后,可以进一步通过用加热辊对膜进行夹压的工序和/或进行延伸的工序来进一步提高膜的光滑性。

[0462]

〔聚合物膜的用途〕

[0463]

本发明的液晶聚合物膜能够以膜基材、贴合铜箔的挠性覆铜层叠板、挠性印刷电路板(fpc)、层叠电路基板等形态来使用。

[0464]

其中,本发明的液晶聚合物膜优选使用于具有本发明的液晶聚合物膜的高速通信用基板。

[0465]

实施例

[0466]

以下,对本发明的实施例及比较例进行说明。

[0467]

利用以下示出的制造方法制作实施例1~34及比较例1的液晶聚合物膜,并进行了后述的评价。首先,对各实施例及比较例的制造方法进行说明。

[0468]

[材料]

[0469]

以下,示出在液晶聚合物膜的制作中所使用的材料。

[0470]

〔液晶聚合物成分〕

[0471]

·

lcp1:polyplastics co.,ltd.制造的laperos c-950、熔点约为320℃、相当于

热致液晶聚合物。

[0472]

·

lcp2:polyplastics co.,ltd.制造的laperos a-950、熔点约为280℃、相当于热致液晶聚合物。

[0473]

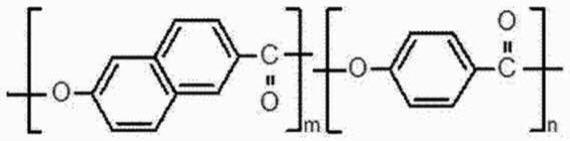

lcp1及lcp2均为由下述化学式所表示的聚合物。其中,构成两种聚合物的各重复单元的含有比率不同。

[0474]

[化学式1]

[0475][0476]

〔聚烯烃成分〕

[0477]

下述pe1~pe6为同一系列中的编号不同的产品,各自的mfr不同。

[0478]

·

pe1:japan polyethylene corporation制造的novatec ld(低密度聚乙烯)

[0479]

·

pe2:japan polyethylene corporation制造的novatec ld(低密度聚乙烯)

[0480]

·

pe3:.japan polyethylene corporation制造的novatec ld(低密度聚乙烯)

[0481]

·

pe4:japan polyethylene corporation制造的novatec ld(低密度聚乙烯)

[0482]

·

pe5:japan polyethylene corporation制造的novatec ld(低密度聚乙烯)

[0483]

·

pe6:japan polyethylene corporation制造的novatec ld(低密度聚乙烯)

[0484]

·

pp1:.japan polypropylene corporation制造的novatec pp(聚丙烯)

[0485]

·

sebs1:asahi kasei corporation制造的tuftec(sebs共聚物)

[0486]

〔相容成分〕

[0487]

·

e-ma:sumitomo chemical company,limited制造的bond first e(e-gma共聚合)

[0488]

·

e-mah:mitsui chemicals,inc.制造的admer(e-mah共聚合)

[0489]

·

sebs-nh2:asahi kasei corporation制造的tuftec(sebs-nh2共聚合(胺基改性sebs))

[0490]

〔热稳定剂〕

[0491]

·

热稳定剂1:basf公司制造的irganox1010(受阻酚系稳定剂)

[0492]

·

热稳定剂2:adeka公司制造的adecastab pep-36(亚磷酸酯系稳定剂)

[0493]

[制造]

[0494]

利用以下所述的方法制造了液晶聚合物膜。

[0495]

〔供给工序〕

[0496]

将后段中示出的表中记载的成分(液晶聚合物成分、烯烃成分、相容成分和/或热稳定剂)以如表中示出的配合进行混合,并使用挤出机进行了混炼制粒。在80℃下使用露点温度为-45℃的除湿热风干燥机对通过混炼制粒而获得的颗粒进行了12小时的于燥以使含水量达到50ppm以下。

[0497]

将以这种方式干燥的颗粒也称为原料a。

[0498]

〔制膜工序〕

[0499]

从螺杆直径为50mm的双轴挤出机的同一供给口向压缸内供给原料a,并加热混炼,

使熔融状态的原料a以膜状从模具宽度为750mm的模具向旋转的浇铸辊上吐出而使其冷却固化,并根据需要进行适当延伸而获得了厚度为100μm的液晶聚合物膜。

[0500]

另外,加热混炼的温度、吐出原料a时的吐出速度、模唇的间隙及浇铸辊的圆周速度分别调整为以下范围以获得如后段的表中示出的分散相。

[0501]

·

加热混炼的温度:270~350℃

[0502]

·

间隙:0.01~5mm

[0503]

·

吐出速度:0.1~1000mm/sec

[0504]

·

浇铸辊的圆周速度:0.1~100m/min

[0505]

[测量]

[0506]

对于利用上述方法获得的各液晶聚合物膜,进行了以下测量。

[0507]

〔平均分散直径〕

[0508]

使用扫描式电子显微镜观察了液晶聚合物膜中的烯烃成分的分散相。

[0509]

在样品的不同部位的10处中,对与液晶聚合物膜的宽度方向平行且与膜面垂直的切割面和与液晶聚合物膜的宽度方向垂直且与膜面垂直的切割面进行观察,获得了总计20张的观察图像。以100~100000倍的适当的倍率进行了观察,并进行了拍摄以能够确认到液晶聚合物膜的整个厚度的宽度中的粒子(形成烯烃成分的分散相)的分散状态。

[0510]

针对分别从20张图像中随机选择的200个粒子,跟踪各粒子的外周,并通过图像分析装置从这些跟踪图像测量粒子的当量圆直径,并求出了粒径。将从所拍摄的各图像测量而得的粒径的平均值定义为平均分散直径。

[0511]

〔lx、ly、lz〕

[0512]

针对与在上述获得的液晶聚合物膜的宽度方向平行且与膜面垂直的切割面的10张观察图像中分别随机选择的200个粒子,跟踪各粒子(由烯烃成分形成的分散相)的外周,并通过图像分析装置从这些跟踪图像测量粒子的膜宽度方向的直径,求出平均值并将其定义为lx(μm)。并且,测量粒子的膜厚度方向直径,求出平均值并将其定义为lz1(μm)。

[0513]

针对与在上述获得的液晶聚合物膜的宽度方向垂直且与膜面垂直的切割面的10张观察图像中分别随机选择的200个粒子,跟踪各粒子(由烯烃成分形成的分散相)的外周,并通过图像分析装置从这些跟踪图像中测量粒子的膜长度方向的直径,求出平均值并将其定义为ly(μm)。并且,测量粒子的膜厚度方向直径,求出平均值并将其定义为lz2(μm)。

[0514]

求出lz1与lz2的平均值并将其定义为lz(μm)。

[0515]

使用关于各液晶聚合物膜所获得的lx、ly及lz的值,计算了ly/lx、lz/lx及lz/ly的值。

[0516]

〔熔点(tm)〕

[0517]

对所获得的液晶聚合物膜的中心部分进行采样,并通过dsc(shimadzu corporation制造的dsc-60a)来对液晶聚合物膜的熔点tm进行了测量。

[0518]

升温速度设为10℃/分钟。

[0519]

将熔融时的吸热峰的顶峰的温度设为熔点。

[0520]

〔mfr〕

[0521]

针对液晶聚合物膜和利用以下示出的方式处理液晶聚合物膜而获得的成分a及成分b,进行了mfr(熔体流动速率)的测量。mfr值以jis k 7210为准,温度为利用上述方法测

量而得的液晶聚合物膜的熔点(tm),荷载为在5kgf下进行了测量。

[0522]

将所获得的液晶聚合物膜的中心部分切出10cm

×

10cm而获得多张试验片,并对其进行了粉碎。将所获得的粉碎产物浸渍于二氯甲烷中。此时,溶剂量设为所浸渍的粉碎产物的1000倍的量(质量基准)。从粉碎产物中使能够溶解于二氯甲烷的可溶成分充分溶出之后,过滤上述二氯甲烷(溶出液)并分离成过滤物和滤液。在常温(25℃)下干燥所获得的过滤物并设为成分a。

[0523]

接着,将上述滤液滴加到相对于上述滤液的质量为1000倍的乙醇中,并在乙醇中析出了析出物。过滤上述乙醇并分离成过滤物和滤液,并在常温(25℃)下干燥所获得的过滤物而作为成分b。

[0524]

在一系列工序中,液晶聚合物膜的温度、二氯甲烷及乙醇的温度以及工作温度均设为25℃。

[0525]

〔η(tm-30℃)、η(tm+30℃)〕

[0526]

测量了所获得的液晶聚合物膜的粘度。

[0527]

通过使用toyo seiki co.,ltd.制造的capillary rheometer(毛细管流变仪)并根据jis k 7199进行的测量来求出tm-30℃、剪切速度1000sec-1

时的熔融粘度并将其定义为η(tm-30℃)。相同地,求出tm+30℃、剪切速度1000sec-1

时的熔融粘度并将其定义为η(tm+30℃)。

[0528]

使用关于各液晶聚合物膜所获得的η(tm-30℃)及η(tm+30℃)的值,计算了η(tm+30℃)/η(tm-30℃)的值。

[0529]

〔表面粗糙度ra〕

[0530]

根据jis b 0601并使用触笔式粗糙度仪测量了液晶聚合物膜的表面粗糙度(最大高度)ra。关于ra的测量,对膜的中心10cm

×

10cm内的随机选择的5处进行了测量并求出了平均值。

[0531]

[评价]

[0532]

利用以下示出的方法评价了各液晶聚合物膜。

[0533]

〔表面性(表面形态)〕

[0534]

目视观察液晶聚合物膜的表面性,并由以下基准进行了评价。

[0535]

a:无网眼状不均匀

[0536]

b:略微存在网眼状不均匀

[0537]

c:存在网眼状不均匀

[0538]

d:显著存在网眼状不均匀

[0539]

〔光滑性(表面粗糙度ra)〕

[0540]

使用表面粗糙度ra值并由以下基准评价了液晶聚合物膜的光滑性。

[0541]

a:小于300nm

[0542]

b:300nm以上且小于400nm

[0543]

c:400nm以上且小于430nm

[0544]

d:430nm以上

[0545]

〔各向异性〕

[0546]

为了评价液晶聚合物膜的各向异性,将液晶聚合物膜的中心部分切出10cm

×

10cm

而得的试验片静置于平面上,在大气中并在300℃下加热了10秒钟。对该液晶聚合物膜中的由于宽度方向或长度方向的尺寸变形的各向异性而引起的皱纹的产生状况进行检查及目视观察并由以下基准进行了评价。

[0547]

a:末产生皱纹

[0548]

b:产生细微的皱纹

[0549]

c:产生皱纹

[0550]

d:产生显著的皱纹

[0551]

[结果]

[0552]

在下述表(表1、表2)中示出各液晶聚合物膜的特征和评价结果。

[0553]

表中,“烯烃成分”栏及“相容成分”栏中,“浓度”栏表示相对于液晶聚合物膜的总质量的各成分的含量(质量%)。

[0554]“液晶聚合物成分”栏及“烯烃成分”栏中的“mfr”栏表示,在所制作的液晶聚合物膜的熔点中,根据jis k 7210且在荷载5kgf下进行测量而得的液晶聚合物成分或烯烃成分的mfr。

[0555]“热稳定剂”栏中的“浓度”栏表示液晶聚合物膜中的热稳定剂的含量。更具体而言,表示相对于烯烃成分的含量100质量份的液晶聚合物膜中的热稳定剂的含量(质量份)。

[0556]

另外,液晶聚合物膜中的除了烯烃成分、相容成分及热稳定剂以外的成分(余量)为液晶聚合物成分。

[0557]“相容成分/烯烃”栏表示相对于烯烃成分的含量100质量%的相容成分的含量(质量%)。

[0558]“官能团”栏中示出相容成分所具有的特征官能团的种类。“环氧”表示相容成分具有环氧基,“马来酸酐”表示相容成分具有马来酸酐基,“胺”表示相容成分具有氨基。

[0559]“mfr比”栏中示出由上述方法测量的成分b的mfr与成分a的mfr之比(成分b的mfr/成分a的mfr)。

[0560]“膜mfr”栏表示所制作的液晶聚合物膜的熔点下的mfr。

[0561]

[表1]

[0562][0563]

[表2]

[0564][0565]

从上述表中示出的结果确认到通过本发明的液晶聚合物膜能够解决本发明的问题。

[0566]

并且,确认到从本发明的效果更优异的观点出发,优选为液晶聚合物膜包含有相容成分,更优选为上述相容成分具有环氧基或马来酸酐基(实施例1、6~8的比较等)。

[0567]

确认到从本发明的效果更优异的观点出发,相容成分的含量相对于烯烃成分的含量100质量%优选为1质量%以上(实施例1~5的比较等)。

[0568]

确认到从本发明的效果更优异的观点出发,相容成分的含量相对于液晶聚合物膜的总质量优选为0.5质量%以上(实施例1~5的比较等)。

[0569]

确认到从本发明的效果更优异的观点出发,烯烃成分优选为聚乙烯或sebs,更优选为聚乙烯(实施例1、30~31的比较等)。

[0570]

确认到从本发明的效果更优异的观点出发,烯烃成分的含量相对于液晶聚合物膜的总质量优选为5质量%以上,更优选为10质量%以上。并且,确认到上述含量优选为40质量%以下,更优选为15质量%以下(实施例1、11~15的比较等)。

[0571]

确认到从本发明的效果更优异的观点出发,成分b的mfr(mfrb)与成分a的mfr

(mfra)的比(mfrb/mfra)优选在0.10~10.0的范围内,更优选在大于0.10且2.0以下的范围内(实施例1、16~20的比较等)

[0572]

另外,上述mfr为在上述条件下测量的mfr。

[0573]

确认到从液晶聚合物膜的表面性及光滑性更优异的观点出发,分散相的平均分散直径优选为10.0μm以下(实施例1、21~29的比较等)。

[0574]

确认到从本发明的效果更优异的观点出发,ly/lx优选为0.10~10.0(更优选为0.20~5.0),lz/lx优选为0.010~1.0(更优选为0.15~0.50)和/或lz/ly优选为0.010~1.0(更优选为0.15~0.50)(实施例1、21~29的比较等)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1