苯并吡咯衍生物及包含其的有机电致发光元件的制作方法

1.本发明涉及苯并吡咯衍生物及包含其的有机电致发光元件,通过苯并吡咯衍生物使包括覆盖层的有机电致发光元件具备低折射率特性。

背景技术:

2.在显示器产业中,作为利用自发光现象的显示器,oled(有机发光二极管,organic light emitting diodes)正备受关注。

3.关于oled,1963年,由pope等最初开始了对于利用蒽(anthracene)芳烃的单晶的载流子注入型电致发光(electroluminescence;el)的研究。从该研究起,开始理解并研究了有机物中的电荷注入、再结合、激子的生成、发光等基础性机制和电致发光特性等。

4.尤其是,为了提高发光效率,正在进行元件的结构变化以及材料开发等多种尝试[sun,s.,forrest,s.r.,appl.phys.lett.91,263503(2007)/ken-tsung wong,org.lett.,7,2005,5361-5364]。

[0005]

oled显示器的基本结构通常由阳极(anode)、空穴注入层(hole injection layer,hil)、空穴传输层(hole transporting layer,htl)、发光层(emission layer,eml)、电子传输层(electron transporting layer,etl)以及阴极(cathode)的多层结构构成,呈电子有机多层膜形成在两个电极之间的三明治结构。

[0006]

通常,有机发光现象是指利用有机材料将电能转化为光能的现象。利用有机发光现象的有机发光元件通常具有包括阳极和阴极以及位于它们之间的有机物层的结构。其中,为了提高有机发光元件的效率和稳定性,有机物层多呈由不同材料形成的多层的结构,例如,可包括空穴注入层、空穴传输层、发光层、电子传输层、电子注入层等。

[0007]

在这种有机发光元件的结构中,当对两个电极之间施加电压时,阳极和阴极分别向有机物层注入空穴和电子,当所注入的空穴与电子相遇时会形成激子(exciton),该激子退激到基态时会发光。已知这种有机发光元件具有自发光、高亮度、高效、低驱动电压、宽视角、高对比度、快速响应性等特性。

[0008]

在有机发光元件中,用作有机物层的材料可根据功能分为发光材料和电荷传输材料,例如,空穴注入材料、空穴传输材料、电子传输材料、电子注入材料等。

[0009]

发光材料根据发光颜色而分为蓝色、绿色、红色发光材料以及为了显示更佳的天然色而所需的黄色及橙色发光材料。另外,为了提高色纯度和基于能量转移的发光效率,可使用主体/掺杂剂系作为发光材料。其原理是,当将与主要构成发光层的主体相比能带隙更小且发光效率更优秀的掺杂剂少量地混入发光层时,主体所产生的激子传输到掺杂剂,从而高效发光。此时,主体的波长会向掺杂剂的波段移动,因此,可根据所利用的掺杂剂种类而获得所需波长的光。

[0010]

为了充分地表现出上述有机发光元件所具有的优秀的特征,开发了用于形成元件内的有机物层的材料,例如,空穴注入材料、空穴传输材料、发光材料、电子传输材料、电子注入材料等,并且通过由此实现商用化的产品,使有机发光元件的性能得到了认可。

[0011]

然而,随着有机发光元件的商用化的实现以及时间的流逝,除有机发光元件自身的发光特性以外,还面临着对于其它多种特性的需求。

[0012]

由于有机发光元件在多数时间是暴露在外部光源下,因此,处于暴露于具有高能的紫外线的环境中。因此,存在形成有机发光元件的有机物会持续地受影响的问题。为了防止暴露于这种高能光源,可在有机发光元件上使用具有紫外线吸收特性的覆盖层,以解决问题。

[0013]

通常,有机发光元件的视角特性被认为较宽,但是根据光源光谱观点,在不同的视角下会产生相当大的偏差,这是因为构成有机发光元件的玻璃基板、有机物、电极材料等的总折射率与有机发光元件的基于发光波长的适当的折射率之间会产生偏差。

[0014]

通常,蓝色所需的折射率值越大且波长越长,所需折射率值越小。因此,需要开发出用于形成同时满足上述的紫外线吸收特性和适当的折射率的覆盖层的材料。

[0015]

有机发光元件的效率通常可分为内部发光效率(internal luminescent efficiency)和外部发光效率。内部发光效率与为了实现光转化而在有机层形成激子的效率相关。

[0016]

外部发光效率是指有机层所产生的光发射到有机发光元件外部的效率。

[0017]

为了提高整体效率,不仅需要提高内部发光效率,还需要提高外部发光效率。需要开发出提高外部发光效率的能力优秀的覆盖层(cpl)材料

技术实现要素:

[0018]

技术问题

[0019]

本发明的目的在于,提供一种用于有机发光元件的覆盖层材料,其能够改善发光效率和寿命,同时还能够改善视角特性。

[0020]

本发明的目的在于,尤其是提供一种高效且寿命长的有机电致发光元件,其包括折射率和耐热性得到改善的覆盖层,以改善有机电致发光元件的光提取率。

[0021]

技术方案

[0022]

本发明提供一种有机电致发光元件,其包括:第一电极;有机物层,配置于所述第一电极上;第二电极,配置于所述有机物层上;以及覆盖层,配置于第二电极上,其中,所述有机物层或覆盖层包含由化学式1表示的苯并吡咯衍生物,

[0023]

化学式1:

[0024][0025]

在所述化学式1中,

[0026]

z1为o或s,

[0027]

x1、x2、x3、x4以及x5彼此独立地为ch或n,

[0028]

r1至r6彼此相同或不同,且为选自氢、甲基、叔丁基、三甲基甲硅烷基、氟基、三氟甲基以及氰基中的至少一种。

[0029]

有益效果

[0030]

本说明书中记载的化合物可用作有机发光元件的有机物层或覆盖层的材料。

[0031]

本发明的化合物具有紫外线吸收特性,能够使由外部光源导致的有机发光元件中的有机物损伤最小化,并且能够提高有机发光元件的效率,改善低驱动电压和/或寿命特性。

[0032]

另外,在使用本说明书中记载的化合物作为覆盖层的有机发光元件中,能够提高发光效率,并且能够减小发光光谱半宽以显著地改善色纯度。

附图说明

[0033]

图1示出了本发明的一实施例的在基板100上依次地层叠有第一电极110、空穴注入层210、空穴传输层215、发光层220、电子传输层230、电子注入层235、第二电极120以及覆盖层300的有机发光元件的例。

[0034]

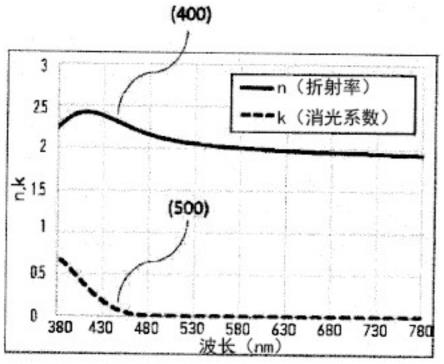

图2是当使用本发明的一实施例的苯并吡咯衍生物时所表现出的光的折射和吸收特性的图。

具体实施方式

[0035]

以下,对本发明进行更加详细说明。

[0036]

本发明能够进行多种变更且可具有多种形态,将多个特定实施例示于附图中并在正文中进行详细说明。然而,这并非旨在将本发明限定为特定的公开形态,而是包括属于本发明的思想及技术范围内的所有的变更、等同物及替代物。

[0037]

在对各个附图进行说明时,对相似的构成要素标注了相似的附图标记。在附图中,为了对本发明进行清楚的说明,将多个结构体的尺寸比实际放大示出。第一、第二等术语可用于对各种多个构成要素进行说明,但所述多个构成要素不应限于所述多个术语。所述多个术语仅用于区分一个构成要素与另一个构成要素。例如,在不脱离本发明的权利范围内,第一构成要素可被命名为第二构成要素,同样地,第二构成要素也可被命名为第一构成要素。除非上下文另有定义,否则单数的表述就包括复数的表述。

[0038]

在本技术中,“包括”或“具有”等术语用于表示说明书中记载的特征、数字、步骤、操作、构成要素、部件或它们的组合存在,而不是提前排除一个或其以上的其他多个特征或数字、步骤、操作、构成要素、部件或它们的组合存在或其添附可能性。另外,当层、膜、区域、板等部分位于其他部分“上”时,不仅包括位于其他部分的“正上方”的情况,还包括隔着另外的部分的情况。

[0039]

在本说明书中,“被取代或未被取代”表示被选自重氢原子、卤素原子、氰基、硝基、氨基、羟基、甲硅烷基、硼基、氧化膦基、硫化膦基、烷基、烷氧基、烯基、芳基、杂芳基以及杂环基中的一个以上的取代基取代或未被取代。另外,上述的取代基分别可以是被取代或未被取代的。例如,联苯基可被解释为芳基,也可被解释为被苯基取代的苯基。

[0040]

本说明书中,卤素原子例如可以是氟原子、氯原子、溴原子或碘原子。

[0041]

在本说明书中,烷基可以是直链、支链或环型。烷基的碳原子数为1以上且50以下、1以上且30以下、1以上且20以下、1以上且10以下或1以上且6以下。烷基例如可以是甲基、乙基、正丙基、异丙基、正丁基、仲丁基、叔丁基、异丁基、2-乙基丁基、3,3-二甲基丁基、正戊

基、异戊基、新戊基、叔戊基、环戊基、1-甲基戊基、3-甲基戊基、2-乙基戊基、4-甲基-2-戊基、正己基、1-甲基己基、2-乙基己基、2-丁基己基、环己基、4-甲基环己基、4-叔丁基环己基、正庚基、1-甲基庚基、2,2-二甲基庚基、2-乙基庚基、2-丁基庚基、正辛基、叔辛基、2-乙基辛基、2-丁基辛基、2-己基辛基、3,7-二甲基辛基、环辛基、正壬基、正癸基、金刚烷基、2-乙基癸基、2-丁基癸基、2-己基癸基、2-辛基癸基、正十一烷基、正十二烷基、2-乙基十二烷基、2-丁基十二烷基、2-己基十二烷基、2-辛基十二烷基、正十三烷基、正十四烷基、正十五烷基、正十六烷基、2-乙基十六烷基、2-丁基十六烷基、2-己基十六烷基、2-辛基十六烷基、正十七烷基、正十八烷基、正十九烷基、正二十烷基、2-乙基二十烷基、2-丁基二十烷基、2-己基二十烷基、2-辛基二十烷基、正二十一烷基、正二十二烷基、正二十三烷基、正二十四烷基、正二十五烷基、正二十六烷基、正二十七烷基、正二十八烷基、正二十九烷基以及正三十烷基等,但不限于此。

[0042]

在本说明书中,环烃基表示由脂环衍生出的任意的官能团或取代基。环烃基可以是成环碳原子数为5以上且20以下的饱和环烃基。

[0043]

在本说明书中,芳基表示由芳环衍生出的任意的官能团或取代基。芳基可以是单环芳基或多环芳基。芳基的成环碳原子数可以是6以上且30以下,6以上且20以下,或6以上且15以下。芳基例如可以是苯基、萘基、芴基、蒽基、菲基、联苯基、三联苯基、四联苯基、五联苯基、六联苯基、三亚苯基、芘基、苝基、并四苯基、芘基、苯并荧蒽基、基等,但不限于此。

[0044]

在本说明书中,芴基可被取代,并且两个取代基可彼此键合而形成螺环结构。

[0045]

在本说明书中,杂芳基可以是包含o、n、p、si以及s中的一个以上的杂原子的杂芳基。n及s原子可根据情况而被氧化,(多个)n原子可根据情况而被季铵化。杂芳基的成环碳原子数可以是2以上且30以下或2以上且20以下。杂芳基可以是单环杂芳基或多环杂芳基。多环杂芳基例如可具有二环或三环结构。

[0046]

杂芳基例如可以是噻吩基、呋喃基、吡咯基、咪唑基、吡唑基、噻唑基、恶唑基、恶二唑基、三唑基、吡啶基、联吡啶基、嘧啶基、三嗪基、四嗪基、三唑基、四唑基、吖啶基、哒嗪基、吡嗪基、喹啉基、喹唑啉基、喹喔啉基、吩恶嗪基、酞嗪基、吡啶并嘧啶基、吡啶并吡嗪并吡嗪基、异喹啉基、噌啉基、吲哚基、异吲哚基、吲唑基、咔唑基、n-芳基咔唑基、n-杂芳基咔唑基、n-烷基咔唑基、苯并恶唑基、苯并咪唑基、苯并噻唑基、苯并咔唑基、苯并噻吩基、苯并噻吩基、苯并异噻唑基、苯并异恶唑基、二苯并噻吩基、噻吩并噻吩基、苯并呋喃基、菲咯啉基、菲啶基、噻唑基、异恶唑基、恶二唑基、噻二唑基、异噻唑基、异恶唑基、吩噻嗪基、苯并二恶茂基、二苯并噻咯基以及二苯并呋喃基、异苯并呋喃基等,但不限于此。另外,对应于所述单环杂芳基或多环杂芳基的芳基-n-氧化物,例如,可以是吡啶基-n-氧化物、喹啉基-n-氧化物等季铵盐,但不限于此。

[0047]

在本说明书中,甲硅烷基包括烷基甲硅烷基和芳基甲硅烷基。甲硅烷基例如可以是三甲基甲硅烷基、三乙基甲硅烷基、叔丁基二甲基甲硅烷基、乙烯基二甲基甲硅烷基、丙基二甲基甲硅烷基、三苯基甲硅烷基、二苯基甲硅烷基、苯基甲硅烷基等,但不限于此。

[0048]

在本说明书中,硼基包括烷基硼基和芳基硼基。硼基例如可以是三甲基硼基、三乙基硼基、叔丁基二甲基硼基、三苯基硼基、二苯基硼基、苯基硼基等,但不限于此。

[0049]

在本说明书中,烯基可以是直链或支链。碳原子数没有特别的限定,可以是2以上且30以下,2以上且20以下或2以上且10以下。烯基例如可以是乙烯基、1-丁烯基、1-戊烯基、

1,3-丁二烯基芳基、苯乙烯基、苯乙烯乙烯基等,但不限于此。

[0050]

在本说明书中,芳基胺基例如可以是被取代或未被取代的单芳基胺基、被取代或未被取代的二芳基胺基或被取代或未被取代的三芳基胺基。所述芳基胺基中的芳基可以是单环芳基、多环芳基或同时包含单环芳基和多环芳基。

[0051]

作为芳基胺基的具体的例,有苯胺基、萘胺基、联苯胺基、蒽胺基、3-甲基-苯胺基、4-甲基-萘胺基、2-甲基-联苯胺基、9-甲基-蒽胺基、二苯胺基、苯基萘胺基、双甲苯基胺基、苯基甲苯基胺基、咔唑基以及三苯胺基等,但不限于此。

[0052]

在本说明书中,杂芳基胺基例如可以是被取代或未被取代的单杂芳基胺基、被取代或未被取代的二杂芳基胺基或被取代或未被取代的三杂芳基胺基。所述杂芳基胺基中的杂芳基可以是单环杂环基,也可以是多环杂环基。上述包含两个以上的杂环基的杂芳基胺基可包括单环杂环基、多环杂环基或同时包含单环杂环基和多环杂环基。

[0053]

在本说明书中,芳基杂芳基胺基表示被芳基及杂环基取代的胺基。

[0054]

在本说明书中,“邻近基团”表示取代在与被取代有该取代基的原子直接连接的原子上的取代基、取代在被该取代基取代的原子上的另一取代基或在立体结构上与该取代基最邻近的取代基。例如,在1,2-二甲苯(1,2-dimethylbenzene)中,两个甲基可被解释为彼此为“邻近基团”,在1,1-二乙基环戊烯(1,1-diethylcyclopentene)中,两个乙基可被解释为彼此为“邻近基团”。

[0055]

以下,对用于所述有机物层和/或覆盖层的苯并吡咯衍生物化合物进行说明。

[0056]

本发明的一实施例的苯并吡咯衍生物化合物由化学式1表示。

[0057]

化学式1:

[0058][0059]

在所述化学式1中,

[0060]

z1为o或s,

[0061]

x1、x2、x3、x4以及x5彼此独立地为ch或n,

[0062]

r1至r6彼此相同或不同,且为选自氢、甲基、叔丁基、三甲基甲硅烷基、氟基、三氟甲基以及氰基中的至少一种。

[0063]

在本发明的一实施例中,由所述化学式1表示的苯并吡咯衍生物可以是选自由化学式2和化学式3表示的多个化合物中的一种,并且以下多个化合物可进一步被取代。

[0064]

化学式2:

[0065]

[0066]

[0067]

[0068]

[0069][0070]

化学式3:

[0071]

[0072]

[0073]

[0074]

[0075][0076]

以下,参照图1和图2对本发明的实施例进行说明。

[0077]

图1是概略地示出本发明的一实施例的有机发光元件的剖视图。参照图1,一实施例的有机发光元件可包括依次地层叠在基板100上的第一电极110、空穴注入层210、空穴传输层215、发光层220、电子传输层230、电子注入层235、第二电极120、覆盖层300。

[0078]

第一电极110与第二电极120彼此对置,在第一电极110与第二电极120之间可设有有机物层200。有机物层200可包括空穴注入层210、空穴传输层215、发光层220、电子传输层230、电子注入层235。

[0079]

另一方面,本发明中记载的覆盖层300作为层叠在第二电极120上的功能层,包含本发明的化学式1的有机物。

[0080]

示于图1中的一实施例的有机发光元件中,第一电极110具有导电性。第一电极110可由金属合金或导电性化合物形成。第一电极110通常为阳极(anode),但其作为电极的功能则不受限。

[0081]

第一电极110可通过蒸镀法、电子束蒸发或溅射法等将电极材料形成在基板100的上部。第一电极110的材料可选自具有高功函数的材料,以便易于向有机发光元件的内部注入空穴。

[0082]

本发明中记载的覆盖层300应用于有机发光元件的发光方向为顶部发光时,因此,第一电极110使用反射电极。其材料也可以使用诸如mg(镁)、al(铝)、al-li(铝-锂)、ca(钙)、mg-in(镁-铟)、mg-ag(镁-银)等金属,而不是氧化物。近期,还可使用cnt(碳纳米管)、graphene(石墨烯)等碳基板柔性电极材料。

[0083]

所述有机物层200可形成为多层。当所述有机物层200为多层时,有机物层200可包括位于第一电极110上的空穴传输区域210~215、位于所述空穴传输区域上的发光层220、位于所述发光层220上的电子传输区域230~235。

[0084]

一实施例的所述覆盖层300包含后述的由化学式1表示的有机化合物。

[0085]

空穴传输区域210~215位于第一电极110上。空穴传输区域210~215可包括空穴注入层210、空穴传输层215、空穴缓冲层以及电子阻挡层(ebl)中的至少一个,并且负责向有机发光元件顺利地注入和传输空穴,并且由于空穴迁移率通常高于电子迁移率,因此,具有比电子传输区域更厚的厚度。

[0086]

空穴传输区域210~215可呈具有由单一材料形成的单层、由多种不同材料形成的单层或由多种不同材料形成的多层的多层结构。

[0087]

例如,空穴传输区域210~215可具有空穴注入层210或空穴传输层215的单层的结构,也可具有由空穴注入材料和空穴传输材料形成的单层结构。另外,空穴传输区域210~215可具有由多种不同材料形成的单层的结构,或具有从第一电极110开始依次地层叠有空穴注入层210/空穴传输层215、空穴注入层210/空穴传输层215/空穴缓冲层、空穴注入层210/空穴缓冲层、空穴传输层215/空穴缓冲层或空穴注入层210/空穴传输层215/电子阻挡层(ebl)的结构,但实施例不限于此。

[0088]

所述空穴传输区域210~215中的空穴注入层210可通过真空蒸镀法、旋涂法、流延法、lb法等多种方法形成在阳极上。当通过真空蒸镀法形成空穴注入层210时,其蒸镀条件可根据用作空穴注入层210材料的化合物、目标空穴注入层210的结构及热特性等,在100℃~500℃下,以左右的蒸镀速度,自由地调节,并不限于特定的条件。当通过旋涂法形成空穴注入层210时,涂布条件根据用作空穴注入层210材料的化合物和形成为界面的多个层之间的特性而不同,但是为了均匀地成膜,就需要涂布速度、用于涂布后去除溶剂的热处理等。

[0089][0090]

所述空穴传输区域210~215例如可包含m-mtdata、tdata、2-tnata、npb、β-npb、tpd、spiro-tpd、spiro-npb、methylated-npb(甲基化npb)、tapc、hmtpd、tcta(4,4',4"-三(n-咔唑基)三苯胺;4,4',4"-tris(n-carbazolyl)triphenylamine)、pani/dbsa(polyaniline/dodecylbenzenesulfonic acid;聚苯胺/十二烷基苯磺酸)、pedot/pss(poly(3,4-ethylenedioxythiophene)/poly(4-styrene sulfonate);聚(3,4-乙撑二氧噻吩)/聚(4-苯乙烯磺酸))、pani/csa(polyaniline/camphor sulfonicacid;聚苯胺/樟脑磺酸)、pani/pss(polyaniline/poly(4-styrenesulfonate);聚苯胺/聚(4-苯乙烯磺酸盐))等。

[0091][0092]

所述空穴传输区域210~215的厚度可形成为约约各个空穴传输区域210~215的有机物层不限于相同的厚度。例如,当空穴注入层210的厚度为时,空穴传输层215的厚度可形成为电子阻挡层的厚度可形成为空穴传输区域210~215的厚度条件可设置为在不增加有机发光元件的驱动电压的范围内满足效率和寿命。所述有机物层200可包括选自空穴注入层210、空穴传输层215、同时具备空穴注入功能

和空穴传输功能的功能层、缓冲层、电子阻挡层、发光层220、空穴阻挡层、电子传输层230、电子注入层235以及同时具备电子传输功能和电子注入功能的功能层中的一层以上。

[0093]

空穴传输区域210~215也可像发光层220那样地进行掺杂以改善特性,这样向空穴传输区域210~215掺入电荷生成材料能够改善有机发光元件的电学特性。

[0094]

电荷生成材料通常由homo(最高占据分子轨道)和lumo(最低未占分子轨道)非常低的材料形成,例如,电荷生成材料的lumo具有与空穴传输层215材料的homo相似的值。基于这种低lumo,利用lumo不占据电子的特性,轻松地向相邻的空穴传输层215传递空穴,从而改善电学特性。

[0095]

所述电荷生成材料例如可以是p型掺杂剂。所述p型掺杂剂可以是醌衍生物、金属氧化物以及含氰基化合物中的一种,但不限于此。例如,作为所述p型掺杂剂的非限制性例,可以有诸如四氰基醌二甲烷(tcnq)及2,3,5,6-四氟四氰基醌二甲烷(f4-tcnq)等醌衍生物;诸如钨氧化物及钼氧化物等金属氧化物以及含氰基化合物等,但不限于此。

[0096][0097]

除前述的材料以外,空穴传输区域210~215可进一步包含电荷生成材料,以改善导电性。

[0098]

电荷生成材料可均匀或非均匀地分散于空穴传输区域210~215中。电荷生成材料例如可以是p型掺杂剂(dopant)。p型掺杂剂可以是醌(quinone)衍生物、金属氧化物以及氰(cyano)化合物中的一种,但不限于此。例如,作为p型掺杂剂的非限制性例,可以有诸如tcnq(tetracyanoquinodimethane,四氰基醌二甲烷)及f4-tcnq(2,3,5,6-tetrafluoro-tetracyanoquinodimethane,2,3,5,6-四氟四氰基醌二甲烷)等醌衍生物、诸如钨氧化物及钼氧化物等金属氧化物等,但不限于此。

[0099]

如上所述,空穴传输区域210~215除空穴注入层210和空穴传输层215以外,可进一步包括空穴缓冲层和电子阻挡层中的至少一个。空穴缓冲层能够补偿基于从发光层220发出的光的波长的谐振距离,从而提高发光效率。作为空穴缓冲层中包含的材料,可使用空穴传输区域210~215中包含的材料。

[0100]

电子阻挡层是起到防止电子从电子传输区域230~235注入到空穴传输区域210~215的作用的层。电子阻挡层可使用具有高t1值的材料,以便阻止电子移动到空穴传输区域,还防止在发光层220形成的激子扩散到空穴传输区域210~215。例如,通常可使用具有高t1值的发光层220的主体等作为电子阻挡层材料。

[0101]

发光层220位于空穴传输区域210~215上。发光层220例如可具有约~约或约~约的厚度。发光层220可呈具有由单一材料形成的单层、由多种不同材料形成的单层或由多种不同材料形成的多层的多层结构。

[0102]

发光层220作为空穴与电子相遇而形成激子的区域,构成发光层220的材料应当具备适当的能带隙以显示高发光特性以及所需的发光颜色,通常由起主体和掺杂剂两种作用的两种材料形成,但不限于此。

[0103]

所述主体可包括以下tpbi、tbadn、adn(亦称“dna”)、cbp、cdbp、tcp、mcp中的至少一种,只要特性适当,材料不限于此。

[0104][0105]

一实施例的发光层220的掺杂剂可以是有机金属络合物。通常,掺杂剂的含量可选用0.01%~20%,但不限于此。

[0106]

电子传输区域230~235位于发光层220上。电子传输区域230~235可包括空穴阻挡层、电子传输层230以及电子注入层235中的至少一个,但不限于此。

[0107]

电子传输区域230~235可呈具有由单一材料形成的单层、由多种不同材料形成的单层或由多种不同材料形成的多层的多层结构。

[0108]

例如,电子传输区域230~235可具有电子注入层235或电子传输层230的单层的结构,也可具有由电子注入材料和电子传输材料形成的单层结构。另外,电子传输区域230~235可具有由多种不同材料形成的单层的结构,或具有从发光层220依次地层叠的电子传输层230/电子注入层235、空穴阻挡层/电子传输层230/电子注入层235结构,但不限于此。例如,电子传输区域230~235的厚度可以是约~约

[0109]

电子传输区域230~235可通过诸如真空蒸镀法、旋涂法、流延法、lb法(langmuir-blodgett)、喷墨打印法、激光印刷法、激光感应热成像法(laser induced thermal imaging,liti)等多种方法形成。

[0110]

当电子传输区域230~235包括电子传输层230时,电子传输区域230可包含蒽类化合物,但不限于此,电子传输区域例如可包含alq3(tris(8-hydroxyquinolinato)aluminum;三(8-羟基喹啉)铝)、1,3,5-三[(3-吡啶基)-3-苯基]苯(1,3,5-tri[(3-pyridyl)-phen-3-yl]benzene)、2,4,6-三(3'-(吡啶-3-基)联苯-3-基)-1,3,5-三嗪(2,4,

6-tris(3'-(pyridin-3-yl)biphenyl-3-yl)-1,3,5-triazine)、2-(4-(n-苯基苯并咪唑-1-基苯基)-9,10-二萘基蒽(2-(4-(n-phenylbenzoimidazolyl-1-ylphenyl)-9,10-dinaphthylanthracene)、tpbi(1,3,5-tri(1-phenyl-1h-benzo[d]imidazol-2-yl)phenyl;1,3,5-三(1-苯基-1h-苯并咪唑-2-基)苯)、bcp(2,9-dimethyl-4,7-diphenyl-1,10-phenanthroline;2,9-二甲基-4,7-联苯-1,10-邻二氮杂菲)、bphen(4,7-diphenyl-1,10-phenanthroline;4,7-二苯基-1,10-菲罗啉)、taz(3-(4-biphenylyl)-4-phenyl-5-tert-butylphenyl-1,2,4-triazole;3-(联苯-4-基)-5-(4-叔丁基苯基)-4-苯基-4h-1,2,4-三唑)、ntaz(4-(naphthalen-1-yl)-3,5-diphenyl-4h-1,2,4-triazole;4-(萘-1-基)-3,5-二苯基-4h-1,2,4-三唑)、tbu-pbd(2-(4-biphenylyl)-5-(4-tert-butylphenyl)-1,3,4-oxadiazole;2-(4-联苯基)-5-(4-叔丁基苯基)-1,3,4-恶二唑)、balq(bis(2-methyl-8-quinolinolato-n1,o8)-(1,1'-biphenyl-4-olato)aluminum;双(2-甲基-8-羟基喹啉-n1,o8)-(1,1'-联苯-4-羟基)铝)、bebq2(berylliumbis(benzoquinolin-10-olate);双(10-羟基苯并喹啉)铍)、adn(9,10-di(naphthalene-2-yl)anthracene;9,10-二(萘-2-基)蒽)以及它们的混合物。

[0111][0112]

电子传输层230根据有机发光元件的结构而选用高电子迁移率或低电子迁移率的材料,因此,需要多种材料的选择,并且可根据情况而掺入后述的liq或li。

[0113]

电子传输层230的厚度可以是约~约例如,可以是约~约当电子传输层230的厚度满足上述范围时,无需实质性的驱动电压上升就能够获得满意的电子传输特性。

[0114]

当电子传输区域230~235包括电子注入层235时,电子传输区域230~235选择易于注入电子的金属材料,可使用lif、liq(lithium quinolate,喹啉锂)、li2o、bao、nacl、csf、诸如yb等镧系金属或诸如rbcl、rbi等卤化金属等,但不限于此。

[0115]

电子注入层235可由电子传输材料与绝缘性有机金属盐(organo metal salt)混合而成的材料形成。有机金属盐可以是能带隙(energy band gap)约为4ev以上的材料。具体地,例如,有机金属盐可包括金属醋酸盐(metal acetate)、苯甲酸金属盐(metal benzoate)、乙酰乙酸金属盐(metal acetoacetate)、乙酰丙酮金属盐(metal acetylacetonate)或硬脂酸金属盐(metal stearate)。电子注入层235的厚度可以是约~约可以是约~约当电子注入层235的厚度满足上述范围时,无需实质性的驱动电压上升就能够获得满意的电子注入特性。

[0116]

如上所述,电子传输区域230~235可包括空穴阻挡层。空穴阻挡层例如可包括bcp(2,9-dimethyl-4,7-diphenyl-1,10-phenanthroline;2,9-二甲基-4,7-联苯-1,10-邻二氮杂菲)、bphen(4,7-diphenyl-1,10-phenanthroline;4,7-二苯基-1,10-菲罗啉)以及balq中的至少一种,但不限于此。

[0117]

第二电极120位于电子传输区域230~235上。第二电极120可以是共用电极或阴极。第二电极120可以是透射电极或半透射电极。与第一电极110不同,第二电极120可组合使用具有低功函数的金属、导电化合物、合金等。

[0118]

第二电极120为半透射电极或反射电极。第二电极120可包含li(锂)、mg(镁)、al(铝)、al-li(铝-锂)、ca(钙)、mg-in(镁-铟)、mg-ag(镁-银)或包含它们的化合物或混合物(例如,ag与mg的混合物)。或可以是包括由上述材料形成的反射膜或半透射膜以及由ito(indium tin oxide,氧化铟锡)、izo(indium zinc oxide,氧化铟锌)、zno(zinc oxide,氧化锌)、itzo(indium tin zinc oxide,氧化铟锡锌)等形成的透明导电膜的多层结构。

[0119]

虽未示出,第二电极120可与辅助电极连接。当第二电极120与辅助电极连接时,能够降低第二电极120的电阻。

[0120]

在所示基板100上形成电极及有机物层,此时,基板100的材料可使用刚性或柔性材料,例如可使用钠钙玻璃、无碱玻璃、铝硅酸盐玻璃等作为刚性材料,可使用pc(聚羧酸酯)、pes(聚醚砜)、coc(环烯烃共聚物)、pet(聚对苯二甲酸二乙醇酯)、pen(聚萘二甲酸乙二醇酯)等作为柔性材料。

[0121]

在有机发光元件中,随着对第一电极110和第二电极120分别施加电压,从第一电极110注入的空穴(hole)经空穴传输区域210~215移动到发光层220,从第二电极120注入的电子经电子传输区域230~235移动到发光层220。电子与空穴在发光层220进行再结合以生成激子(exciton),激子从激发态退激到基态并发光。

[0122]

在发光层220产生的光路根据构成有机发光元件的多种有机物/无机物的折射率而具有非常不同的趋势。通过第二电极120的光中只有以小于第二电极120的临界角的角度透过的光才能够通过。其余以大于临界角的方式与第二电极120接触的光会发生全反射或反射,从而无法释放到有机发光元件的外部。

[0123]

当覆盖层300的折射率高时,这种全反射或反射现象减少,有助于提高发光效率,另外,当具有适当的厚度时,由于微腔效应(micro-cavity)的极大化而有助于大幅提高效率和改善色纯度。

[0124]

覆盖层300位于有机发光元件的最外侧,丝毫不会影响元件的驱动,且对元件特性产生重大的影响。因此,覆盖层300在有机发光元件的内部保护作用和元件特性改善两个方面均重要。有机材料吸收特定波长区域的光能,这依赖于能带隙。以吸收能够影响有机发光元件的内部的有机材料的uv区域为目的,调整该能带隙,则覆盖层300还能够用于包括改善光学特性在内的有机发光元件的保护目的。

[0125]

本说明书的有机发光元件根据所使用的材料可以是顶部发光型、底部发光型或双面发光型。

[0126]

实施方式

[0127]

以下,通过多个实施例对本说明书进行详细说明。然而,本说明书的多个实施例可变形为其他多种形态,本技术的范围不限于后述的多个实施例。本技术的多个实施例用于

向本领域技术人员更加完整地说明本说明书。

[0128]

[制备例]

[0129]

中间体合成例1:中间体3的合成

[0130][0131]

(中间体1的合成)

[0132]

在将10.0g(44.8mmol)的6-溴萘-2-醇(6-bromonaphthalen-2-ol)、6.3g(44.8mmol)的4-氟苯硼酸((4-fluorophenyl)boronic acid)、1.6g(1.3mmol)的pd(pph3)4、28.6g(134.5mmol)的k3po4、150ml的甲苯、30ml的乙醇以及30ml的水混合之后,进行了12小时的回流搅拌。反应结束后,冷却至常温,加入水并利用乙酸乙酯进行萃取,然后在减压下,去除溶剂。利用硅胶柱色谱(chcl3)对得到的反应混合物进行提纯并利用混合溶液(dcm/hex)进行固化,从而得到了8.1g(收率:76.0%)的白色固体化合物(中间体1)。

[0133]

(中间体2的合成)

[0134]

在将8.1g(34.1mmol)的中间体化合物1溶解于170ml的二氯甲烷(dcm)中并滴加8.2ml(102.2mmol)的吡啶(pyridine)之后,将温度降低至0℃。在缓慢地滴加6.9ml(40.9mmol)的三氟甲烷硫酸酐(trifluoromethanesulfonic anhydride;tf2o)之后,将温度升高至常温,然后进行了12小时的反应。在利用100ml的水对反应产物进行清洗之后,利用无水硫酸钠对分离出的有机层进行干燥、过滤并进行浓缩,然后利用柱色谱(chcl3)进行提纯,从而得到了12.6g(收率:100%)的黄色液体化合物(中间体2)。

[0135]

(中间体3的合成)

[0136]

在500ml的单口烧瓶中,将12.6g(34.0mmol)的中间体2、13.0g(51.0mmol)的双频哪醇合二硼(bis(pinacolato)diboron)、556mg(680.5μmol)的pd(dppf)cl

2-ch2cl2、10.0g(102.1mmol)的koac以及170ml的1,4-二氧六环混合,然后在100℃下,搅拌了12小时。反应结束后,冷却至常温,在使反应产物通过硅藻土垫之后,进行减压浓缩。利用硅胶柱色谱(chcl3)对反应混合物进行提纯,从而得到了7.55g(收率:63.7%)的白色固体化合物(中间体3)。

[0137]

中间体合成例2:中间体6的合成

[0138][0139]

(中间体4的合成)

[0140]

在将50.0g(224.2mmol)的6-溴萘-2-醇(6-bromonaphthalen-2-ol)、57.8g(224.2mmol)的3,5-双三氟甲基苯硼酸((3,5-bis(trifluoromethyl)phenyl)boronic acid)、7.8g(6.7mmol)的pd(pph3)4、142.7g(672.5mmol)的k3po4、600ml的甲苯、200ml的乙醇以及200ml的水混合之后,进行了12小时的回流搅拌。反应结束后,冷却至常温,加入水并

利用乙酸乙酯进行萃取,然后在减压下,去除溶剂。利用硅胶柱色谱(chcl3)对得到的反应混合物进行提纯并利用混合溶液(dcm/hex)进行固化,从而得到了57.2g(收率:71.6%)的白色固体化合物(中间体4)。

[0141]

(中间体5的合成)

[0142]

在将57.2g(160.6mmol)的中间体化合物4溶解于800ml的二氯甲烷(dcm)中并滴加38.8ml(481.7mmol)的吡啶(pyridine)之后,将温度降低至0℃。在缓慢地滴加32.4ml(192.7mmol)的tf2o之后,将温度升高至常温,然后进行了12小时的反应。在用水(500ml)对反应产物进行清洗之后,利用无水硫酸钠对分离出的有机层进行干燥、过滤并进行浓缩,然后利用柱色谱(chcl3)进行提纯,从而得到了78.0g(收率:100%)的黄色固体化合物(中间体5)。

[0143]

(中间体6的合成)

[0144]

在2l的单口烧瓶中,将78.0g(159.7mmol)的中间体5、60.8g(239.6mmol)的双频哪醇合二硼(bis(pinacolato)diboron)、2.6g(3.2mmol)的pd(dppf)cl

2-ch2cl2、47.0g(479.2mmol)的koac以及800ml的1,4-二氧六环混合,然后在100℃下,搅拌了5小时。反应结束后,冷却至常温,在使反应产物通过硅藻土垫之后,进行减压浓缩。利用硅胶柱色谱(chcl3)对反应混合物进行提纯,从而得到了57.0g(收率:76.5%)的白色固体化合物(中间体6)。

[0145]

中间体合成例3:中间体8的合成

[0146][0147]

(中间体7的合成)

[0148]

对15.0g(67.2mmol)的6-溴萘-2-醇(6-bromonaphthalen-2-ol)、12.8g(67.2mmol)的4-(三氟甲基)苯硼酸(4-(trifluoromethyl)phenyl boronic acid)、2.3g(2.0mmol)的pd(pph3)4、67.2ml(134.5mmol)的2m碳酸钠、700ml的甲苯以及350ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,挥发掉溶剂,在添加水之后,加入1000ml的二氯甲烷以分离出有机层,利用无水硫酸镁进行干燥,再利用硅胶柱色谱对得到的化合物进行提纯,从而得到了12.1g(收率:62.4%)的淡白色固体化合物(中间体7)。

[0149]

(中间体8的合成)

[0150]

一同加入12.1g(42.0mmol)的中间体7、400ml的二氯甲烷并搅拌,再添加5.0g(63.0mmol)的吡啶(pyridine),在0℃下,缓慢地添加17.8g(63.0mmol)的三氟甲烷硫酸酐(trifluoromethanesulfonic anhydride),并升温至常温,再进行一整天的搅拌。反应结束后,在0℃下,加入水和500ml的二氯甲烷,然后分离出有机层,利用无水硫酸镁进行干燥,再利用硅胶柱色谱对得到的化合物进行提纯,从而得到了8.7g(收率:49.3%)的淡褐色固体化合物(中间体8)。

[0151]

中间体合成例4:中间体10的合成

[0152][0153]

(中间体9的合成)

[0154]

对15.0g(67.2mmol)的6-溴萘-2-醇(6-bromonaphthalen-2-ol)、8.2g(67.2mmol)的苯硼酸(phenyl boronic acid)、2.3g(2.0mmol)的pd(pph3)4、67.2ml(134.5mmol)的2m碳酸钠、700ml的甲苯以及350ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,挥发掉溶剂,在添加水之后,加入1000ml的二氯甲烷以分离出有机层,利用无水硫酸镁进行干燥,再利用硅胶柱色谱对得到的化合物进行提纯,从而得到了12.1g(收率:81.7%)的淡白色固体化合物(中间体9)。

[0155]

(中间体10的合成)

[0156]

一同加入12.1g(42.0mmol)的中间体9、400ml的二氯甲烷并搅拌,再添加5.0g(63.0mmol)的吡啶(pyridine),在0℃下,缓慢地添加17.8g(63.0mmol)的三氟甲烷硫酸酐(trifluoromethanesulfonic anhydride),并升温至常温,再进行一整天的搅拌。反应结束后,在0℃下,加入水和500ml的二氯甲烷,然后分离出有机层,利用无水硫酸镁进行干燥,再利用硅胶柱色谱对得到的化合物进行提纯,从而得到了12.3g(收率:83.1%)的淡褐色固体化合物(中间体10)。

[0157]

中间体合成例5:中间体14的合成

[0158][0159]

(中间体11的合成)

[0160]

向3000ml的单口烧瓶中一同加入120.0g(537.9mmol)的6-溴萘-2-醇(6-bromonaphthalen-2-ol)、150.3g(591.7mmol)的双(频哪醇合)二硼(bis(pinacolato)diboron)、17.6g(21.5mmol)的pd(dppf)cl

2-dcm、211.2g(1.1mol)的乙酸钾(potassium acetate)、2000ml的二氧六环(dioxane),并在氮气、100℃下,进行了一整天的回流。反应结束后,挥发掉溶剂,在添加水之后,利用chcl3进行萃取,再利用无水mgso4对分离出的有机层进行干燥,并利用柱色谱进行提纯,从而得到了102.2g(收率:70.3%)的淡黄色固体化合物(中间体11)。

[0161]

(中间体12的合成)

[0162]

对20.0g(81.3mmol)的1-溴-2,3,4,5,6-五氟苯(1-bromo-2,3,4,5,6-pentafluorobenzene)、21.9g(81.3mmol)的中间体11、2.8g(2.4mmol)的pd(pph3)4、28.1g(203.2mmol)的碳酸钾、300ml的甲苯、150ml的乙醇以及150ml的水的混合物进行了12小时

的回流搅拌。将浓缩残留物溶解于二氯甲烷中,用水清洗并分离出有机层,再利用无水硫酸钠进行干燥并进行过滤、浓缩。利用柱色谱对经浓缩的混合物进行提纯,从而得到了20.0g(收率:79.3%)的白色固体化合物(中间体12)。

[0163]

(中间体13的合成)

[0164]

对20.0g(64.5mmol)的中间体12、7.6ml(96.7mmol)的吡啶(pyridine)、16.2ml(96.7mmol)的三氟甲烷硫酸酐(trifluoromethanesulfonic anhydride)、500ml的二氯甲烷的混合物进行了16小时的搅拌。在将反应混合物冷却至0℃之后,添加水。对由此得到的固体化合物进行过滤,从而得到了21.5g(收率:75.4%)的白色固体化合物(中间体13)。

[0165]

(中间体14的合成)

[0166]

对10.0g(22.6mmol)的中间体13、11.5g(45.2mmol)的pin2b2、735.0mg(0.9mmol)的pd(dppf)2dcm、4.4g(45.2mmol)的乙酸钾以及300ml的二氧六环的混合物进行了12小时的回流搅拌。在利用二氧化硅(silica)垫对得到的化合物进行过滤之后,进行固化,从而得到了7.5g(收率:79.0%)的褐色固体化合物(中间体14)。

[0167]

中间体合成例6:中间体17的合成

[0168][0169]

(中间体15的合成)

[0170]

向500ml的单口烧瓶中一同加入10.0g(36.5mmol)的2-(4-溴苯基)苯并恶唑(2-(4-bromophenyl)benzo[d]oxazole)、10.2g(40.1mmol)的双(频哪醇合)二硼(bis(pinacolato)diboron)、1.2g(1.5mmol)的pd(dppf)cl2·

ch2cl2、7.2g(73.0mmol)的乙酸钾(koac)以及300ml的二氧六环(dioxane),并在100℃下,进行了一整天的回流搅拌。反应结束后,挥发掉溶剂,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了8.6g(收率:73.4%)的淡白色固体化合物(中间体15)。

[0171]

(中间体16的合成)

[0172]

在250ml的单口烧瓶中,将8.9g(27.8mmol)的中间体15、5.0g(25.2mmol)的2,6-而铝喹啉(2,6-dichloroquinoline)、1.5g(1.3mmol)的四(三苯基膦)钯(pd(pph3)4)、168ml的甲苯(toluene)/乙醇(etoh)(=2/1)以及25.2ml的2m碳酸钾(2m k2co3)之后,进行了3小时的回流搅拌。在利用薄膜色谱(tlc)确认反应结束之后,冷却至常温,并搅拌了1小时。对所生成的固体进行过滤,再以甲苯(toluene)和蒸馏水、丙酮(acetone)的顺序进行清洗后,进行干燥,从而得到了7.5g(收率:83.4%)的固体化合物(中间体16)。

[0173]

(中间体17的合成)

[0174]

向250ml的单口烧瓶中一同加入3.5g(9.8mmol)的中间体16、5.0g(19.6mmol)的双(频哪醇合)二硼(bis(pinacolato)diboron))、1.1g(1.9mmol)的双二亚苄基丙酮钯(pd(dba)2)、1.4g(3.9mmol)的p(cy)3bf4、3.8g(39.2mmol)的乙酸钾(koac)以及50ml的二氧六

环(dioxane),并在100℃下,进行了2小时的回流搅拌。在利用薄膜色谱(tlc)确认反应结束之后,将反应产物冷却至常温,并在减压下,去除溶剂。在将所生成的固体溶解于二氯甲烷(dcm)中之后,进行硅藻土(celite)过滤,再利用二氯甲烷(dcm)进行清洗。在进行减压以去除溶剂之后,利用甲醇(meoh)进行固化,再进行过滤,从而得到了4.0g(收率:91.0%)的固体化合物(中间体17)。

[0175]

中间体合成例7:中间体20的合成

[0176][0177]

(中间体18的合成)

[0178]

在3l的单口烧瓶中,将50.0g(335.1mmol)的4-叔丁基苯胺(4-(tert-butyl)aniline)溶解于1.1l的乙腈中。在冷却至0℃之后,加入59.6g(335.1mmol)的nbs并将温度升高至常温。在搅拌了12小时之后,加入800ml的水,利用二氯甲烷进行萃取,再对溶剂进行减压浓缩。在加入700ml的二氯甲烷并利用400ml的2n naoh进行清洗之后,进行二氧化硅垫过滤,再对溶剂进行减压浓缩,从而得到了76.0g(收率:99.4%)的黄色液体化合物(中间体18)。

[0179]

(中间体19的合成)

[0180]

在2l的双口烧瓶中,将76.0g(333.2mmol)的中间体18溶解于500ml的nmp中。在将76.8g(349.8mmol)的4-溴苯甲酰氯(4-bromobenzoyl chloride)稀释于170ml的nmp中之后,在常温下,缓慢地滴加,并进行了12小时的反应。加入500ml的水,当固体析出时,进行过滤,再利用水和甲醇进行清洗,从而得到了133.0g(收率:97.1%)的白色固体化合物(中间体19)。

[0181]

(中间体20的合成)

[0182]

向3l的双口烧瓶中加入133.0g(323.5mmol)的中间体19、6.2g(32.4mmol)的cui、11.7g(64.7mmol)的1,10-邻菲罗啉(1,10-phenanthroline)、316.0g(970.5mmol)的cs2co3以及1000ml的dme,并在90℃下,进行了一天的反应。反应结束后,冷却至常温,并进行硅藻土垫过滤,再对反应溶剂进行减压浓缩。对反应混合物进行二氧化硅垫过滤,对溶剂进行减压浓缩。利用混合溶液(dcm/meoh)进行固化,从而得到了95.4g(收率:89.3%)的白色固体化合物(中间体20)。

[0183]

中间体合成例8:中间体22的合成

[0184][0185]

(中间体21的合成)

[0186]

在2l的单口烧瓶中,在将13.7g(108.1mmol)的2-氨基-5-氟酚(2-amino-5-fluorophenol)和20.0g(108.1mmol)的4-溴苯甲醛(4-bromobenzaldehyde)与540ml的乙醇混合,然后在70℃下,搅拌了12小时。反应结束后,冷却至常温,并对反应混合物进行减压蒸馏,从而得到了31.8g(粗品(crude))的褐色固体化合物(中间体21)。

[0187]

(中间体22的合成)

[0188]

在2l的单口烧瓶中,将31.8g(108.1mmol)的中间体21溶解于540ml的二氯甲烷(dcm)。在加入43.9g(129.7mmol)的ddq之后,在常温下,搅拌了12小时。利用硅藻土垫(chcl3)对反应混合物进行过滤,再利用混合溶液(dcm/etoh)进行固化,从而得到了24.2g(收率:76.7%)的黄色固体化合物(中间体22)。

[0189]

中间体合成例9:中间体24的合成

[0190][0191]

(中间体23的合成)

[0192]

在2l的双口烧瓶中,将100.0g(507.5mmol)的4-氨基-3-溴苯甲腈(4-amino-3-bromobenzonitrile)溶解于800ml的nmp中。在将117.0g(532.9mmol)的4-溴苯甲酰氯(4-bromobenzoyl chloride)稀释于200ml的nmp中之后,在常温下,缓慢地滴加,并进行了12小时的反应。加入500ml的水,当固体析出时,进行过滤,再利用水和甲醇进行清洗,从而得到了177.7g(收率:92.1%)的白色固体化合物(中间体23)。

[0193]

(中间体24的合成)

[0194]

在3l的单口烧瓶中,将181.8g(478.4mmol)的中间体23、15.2g(239.2mmol)的cu、132.2g(956.8mmol)的k2co3、135.9g(956.8mmol)的na2so4以及1500ml的硝基苯,然后进行了2天的回流搅拌。反应结束后,使其通过硅藻土垫,然后进行减压浓缩,再利用混合溶液(dcm/meoh)进行固化,从而得到了119.0g(收率:83.2%)的黄色固体化合物(中间体24)。

[0195]

中间体合成例10:中间体26的合成

[0196][0197]

(中间体25的合成)

[0198]

在2l的单口烧瓶中,将20.0g(183.3mmol)的2-氨基酚(2-aminophenol)和34.1g(183.3mmol)的6-溴吡啶甲醛(6-bromopicolinaldehyde)与900ml的乙醇混合,然后在70℃下,搅拌了12小时。反应结束后,冷却至常温,再对反应混合物进行减压蒸馏,从而得到了50.8g(粗品)的褐色固体化合物(中间体25)。

[0199]

(中间体26的合成)

[0200]

在2l的单口烧瓶中,将50.8g(183.3mmol)的中间体25溶解于900ml的二氯甲烷(dcm)中。在加入49.9g(220.0mmol)的ddq之后,在常温下,搅拌了12小时。使反应混合物通过硅藻土(chcl3)垫以进行过滤,再利用混合溶液(dcm/etoh)进行固化,从而得到了42.0g(收率:83.3%)的黄色固体化合物(中间体26)。

[0201]

中间体合成例11:中间体28的合成

[0202]

[0203]

(中间体27的合成)

[0204]

在2l的单口烧瓶中,将17.6g(161.3mmol)的2-氨基酚(2-aminophenol)和30.0g(161.3mmol)的5-溴-2-吡啶甲醛(5-bromopicolinaldehyde)与800ml的乙醇混合,然后在70℃下,搅拌了12小时。反应结束后,冷却至常温,再对反应混合物进行减压蒸馏,从而得到了45.0g(粗品)的褐色固体化合物(中间体27)。

[0205]

(中间体28的合成)

[0206]

在2l的单口烧瓶中,将45.0g(161.3mmol)的中间体27溶解于800ml的二氯甲烷中。在加入43.9g(193.5mmol)的ddq之后,在40℃下,搅拌了12小时。利用硅藻土(chcl3)对反应混合物进行过滤,再利用混合溶液(dcm/etoh)进行固化,从而得到了36.2g(收率:81.6%)的粉红色固体化合物(中间体28)。

[0207]

中间体合成例12:中间体29的合成

[0208][0209]

在500ml的单口烧瓶中,将20.0g(181.6mmol)的2-氨基吡啶-3-醇(2-aminopyridin-3-ol)和45.0g(181.6mmol)的4-碘苯甲酸(4-iodobenzoic acid)混合均匀,然后在0℃下,缓慢的加入140ml的pocl3并搅拌。在升温至90℃之后,进行了12小时的反应。反应结束后,冷却至常温,将反应产物缓慢地滴加到冰上。在利用na2co3水溶液进行中和之后,对固体进行过滤,再利用水和甲醇进行清洗后,进行干燥,从而得到了43.0g(收率:73.5%)的白色固体化合物(中间体29)。

[0210]

中间体合成例13:中间体30的合成

[0211][0212]

在500ml的单口烧瓶中,将20.0g(181.6mmol)的2-氨基吡啶-3-醇(2-aminopyridin-3-ol)和36.7g(181.6mmol)的5-溴-2-吡啶羧酸(5-bromopicolinic acid)混合均匀,然后在0℃下,缓慢地加入180ml的pocl3并搅拌。在将温度升高至100℃之后,进行了12小时的反应。反应结束后,冷却至常温,将反应产物缓慢地滴加到冰上。在利用将500g的k2co3溶解于3l的水中而制成的溶液对反应产物进行中和之后,加入氯仿并搅拌。在利用硅藻土垫进行过滤并利用氯仿进行萃取之后,进行减压蒸馏。利用硅胶柱色谱(chcl3∶ea=20∶1)进行提纯,再利用热的甲醇进行固化,从而得到了23.0g(收率:45.9%)的黄色固体化合物(中间体30)。

[0213]

中间体合成例14:中间体33的合成

[0214]

[0215]

(中间体31的合成)

[0216]

在90℃下,将30.0g(103.4mmol)的2-(4-溴苯基)苯并噻唑(2-(4-bromophenyl)benzo[d]thiazole)、31.5g(124.0mmol)的双(频哪醇合)二硼(bis(pinacolato)diboron)、3.4g(4.1mmol)的pd(dppf)cl2、20.3g(206.8mol)的乙酸钾、300ml的1,4-二氧六环的混合物搅拌了12小时。在对反应混合物进行减压浓缩之后,加入600ml的二氯甲烷并搅拌了30分钟。利用硅藻土(celite)垫进行过滤以去除不溶性沉淀,再进行减压浓缩。向浓缩残留物中加入200ml的甲醇并搅拌1小时。对所生成的沉淀进行过滤,再利用甲醇进行清洗、真空干燥,从而得到了25.0g(收率:72.1%)的淡黄色固体化合物(中间体31)。

[0217]

(中间体32的合成)

[0218]

对18.6g(55.2mmol)的中间体31、10.0g(50.1mmol)的2,6-二氯喹喔啉(2,6-dichloroquinoxaline)、1.7g(1.5mmol)的pd(pph3)4、25.1ml(75.2mmol)的2m碳酸钠溶液、350ml的甲苯以及170ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,去除溶剂,在添加水之后,加入500ml的二氯甲烷,以分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了12.5g(收率:66.7%)的黄色固体化合物(中间体32)。

[0219]

(中间体33的合成)

[0220]

一同加入6.0g(16.1mmol)的中间体32、8.2g(32.1mmol)的双(频哪醇合)二硼(bis(pinacolato)diboron)、1.9g(3.2mmol)的pd(dba)2、6.3g(64.2mmol)的乙酸钾(koac)、2.4g(6.4mmol)的三环己基膦四氟硼酸盐(tricyclohexylphosphine tetrafluoroborate,p(cy)3·

hbf4)以及300ml的二氧六环(dioxane),并在100℃下,进行了4~5天的回流搅拌。反应结束后,去除溶剂,利用硅胶柱色谱对得到的反应产物进行提纯,从而得到了3.4g(收率:45.1%)的淡黄色固体化合物(中间体33)。

[0221]

中间体合成例15:中间体35的合成

[0222][0223]

(中间体34的合成)

[0224]

对60.0g(206.7mmol)的2-(4-溴苯基)苯并噻唑(2-(4-bromophenyl)benzo[d]thiazole)、55.9g(206.7mmol)的中间体11、7.1g(6.2mmol)的pd(pph3)4、155.1ml(310.2mmol)的2m碳酸钠、700ml的甲苯以及350ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,去除溶剂,在添加水之后,加入1000ml的二氯甲烷以萃取分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了35.1g(收率:48.0%)的黄色固体化合物(中间体34)。

[0225]

(中间体35的合成)

[0226]

一同加入15.0g(42.4mmol)的中间体34、400ml的二氯甲烷,再添加5.1ml(63.6mmol)的吡啶(pyridine),并在0℃下,缓慢地添加18.0g(63.6mmol)的三氟甲烷硫酸酐(trifluoromethanesulfonic anhydride),升温至常温,再进行一整天的搅拌。反应结束后,在0℃下,在添加水之后,与500ml的二氯甲烷一同加入,以分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了17.1g(收率:83.1%)

的淡白色固体化合物(中间体35)。

[0227]

利用上述合成出的中间体化合物如下地合成出了多种苯并吡咯衍生物。

[0228]

制备例1:化合物2-10(lt19-30-535)的合成

[0229][0230]

在将3.2g(11.5mmol)的2-(4-溴苯基)苯并恶唑(2-(4-bromophenyl)benzo[d]oxazole)、4.0g(11.5mmol)的中间体3、664mg(574.4μmol)的pd(pph3)4、6.1g(28.7mmol)的k3po4、40ml的甲苯、10ml的乙醇以及10ml的水混合之后,进行了4小时的回流搅拌。反应结束后,冷却至常温,在对固体进行过滤之后,利用水和乙醇进行清洗后,进行干燥。利用硅胶柱色谱(chcl3)对得到的固体混合物进行提纯,再利用氯仿进行固化,从而得到了3.1g(收率:64.9%)的白色固体化合物2-10(lt19-30-535)。

[0231]

制备例2:化合物2-13(lt19-35-102)的合成

[0232][0233]

对3.0g(10.9mmol)的2-(4-溴苯基)苯并恶唑(2-(4-bromophenyl)benzo[d]oxazole)、4.6g(10.9mmol)的中间体14、0.4g(0.3mmol)的pd(pph3)4、3.8g(27.4mmol)的碳酸钾、80ml的甲苯、40ml的乙醇以及40ml的水的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,加入200ml的甲醇。对所生成的沉淀进行过滤并利用甲醇进行清洗。利用硅胶/硅藻土(celite)垫对经过滤的沉淀进行提纯,从而得到了2.5g(收率:46.7%)的呈现黄色荧光的固体化合物2-13(lt19-35-102)。

[0234]

制备例3:化合物2-14(lt19-30-174)的合成

[0235][0236]

对4.2g(13.1mmol)的中间体15、5.0g(11.9mmol)的中间体8、0.4g(0.4mmol)的pd(pph3)4、8.9ml(17.8mmol)的2m碳酸钠、70ml的甲苯以及35ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,挥发掉溶剂,在添加水之后,加入300ml的二氯甲烷,以分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了3.0g(收率:54.2%)的淡黄色固体化合物2-14(lt19-30-174)。

[0237]

制备例4:化合物2-15(lt19-30-153)的合成

[0238][0239]

对4.0g(8.2mmol)的中间体5、2.89g(9.0mmol)的中间体15、0.28g(0.25mmol)的pd(pph3)4、8ml(16mmol)的2m k2co3、20ml的甲苯以及8ml的乙醇的混合物进行了12小时的回

流搅拌。在将反应混合物冷却至常温之后,对所生成的沉淀进行减压过滤并利用甲苯、水、甲醇进行清洗。在将经过滤的沉淀溶解于120ml的四氢呋喃之后,利用硅藻土(celite)垫进行过滤以去除不溶性沉淀,再利用40ml的四氢呋喃进行清洗。在向滤液中加入160ml的甲醇之后,静置3小时。对所生成的沉淀进行过滤并利用甲醇进行清洗、真空干燥,从而得到了3.50g(收率:80.0%)的白色固体化合物2-15(lt19-30-153)。

[0240]

制备例5:化合物2-30(lt19-30-480)的合成

[0241][0242]

在将2.0g(6.1mmol)的中间体20、2.8g(6.1mmol)的中间体6、350mg(302.8mmol)的pd(pph3)4、3.2g(15.1mmol)的k3po4、30ml的甲苯、5ml的乙醇以及5ml的水混合之后,进行了12小时的回流搅拌。在将反应混合物冷却至常温并加入水之后,利用氯仿进行萃取。利用无水硫酸镁对有机层进行干燥、过滤并进行减压浓缩。在将得到的化合物以加热的方式溶解于200ml的氯仿中之后,利用柱色谱进行提纯,然后利用丙酮和甲醇进行重结晶,从而得到了2.3g(收率:63.3%)的白色固体化合物2-30(lt19-30-480)。

[0243]

制备例6:化合物2-45(lt19-30-481)的合成

[0244][0245]

在将2.0g(6.9mmol)的中间体22、3.2g(6.9mmol)的中间体6、395mg(342.3μmol)的pd(pph3)4、3.6g(17.1mmol)的k3po4、30ml的甲苯、5ml的乙醇以及5ml的水混合之后,进行了12小时的回流搅拌。反应结束后,冷却至常温,在对固体进行过滤之后,利用水和乙醇进行清洗后,进行干燥。利用硅胶柱色谱(chcl3)对得到的固体混合物进行提纯,再利用混合溶液(dcm/acetone)进行固化,从而得到了2.1g(收率:56.7%)的白色固体化合物2-45(lt19-30-481)。

[0246]

制备例7:化合物2-75(lt19-30-524)的合成

[0247][0248]

对2.5g(8.4mmol)的中间体24、4.3g(9.2mmol)的中间体6、0.9g(0.8mmol)的pd(pph3)4、13.0ml(25.1mmol)的2m碳酸铯溶液、42ml的甲苯以及21ml的乙醇的混合物进行了2小时的回流搅拌。在将反应混合物冷却至常温之后,对经沉淀的固体进行减压过滤,然后利用水和甲醇进行清洗。将经过滤的固体以加热的方式溶解于400ml的氯仿中之后,利用柱色谱进行提纯,然后利用氯仿和丙酮进行重结晶,从而得到了4.0g(收率:86.8%)的白色固体化合物2-75(lt19-30-524)。

[0249]

制备例8:化合物2-87(lt19-30-532)的合成

[0250][0251]

在85℃下,对5.1g(10.9mmol)的中间体6、2.5g(9.1mmol)的中间体28、0.2g(0.9mmol)的pd(oac)2、0.7g(2.7mmol)的三苯基膦、11.8g(36.4mmol)的碳酸铯、45ml的1,4-二氧六环以及9ml的水的混合物进行了4小时的搅拌。在将反应混合物冷却至常温并加入水之后,利用60ml的二氯甲烷进行了两次萃取。利用无水硫酸镁对有机层进行干燥、过滤并进行减压浓缩。在利用柱色谱对得到的化合物进行提纯之后,利用氯仿进行重结晶,从而得到了3.8g(收率:78.3%)的黄色固体化合物2-87(lt19-30-532)。

[0252]

制备例9:化合物2-90(lt19-30-489)的合成

[0253][0254]

在将2.0g(7.3mmol)的中间体26、3.4g(7.3mmol)的中间体6、420mg(363.5μmol)的pd(pph3)4、3.9g(18.2mmol)的k3po4、30ml的甲苯、5ml的乙醇以及5ml的水混合之后,进行了12小时的回流搅拌。反应结束后,冷却至常温,在对固体进行过滤之后,利用水和甲醇进行干燥。利用硅胶柱色谱(chcl3)对得到的固体混合物进行提纯,再利用混合溶液(dcm/acetone)进行固化,从而得到了3.1g(收率:80.3%)的白色固体化合物2-90(lt19-30-489)。

[0255]

制备例10:化合物2-105(lt19-30-522)的合成

[0256][0257]

对2.5g(7.8mmol)的中间体29、4.0g(8.5mmol)的中间体6、0.4g(0.4mmol)的pd(pph3)4、12.0ml(23.3mmol)的2m碳酸铯溶液、40ml的甲苯以及20ml的乙醇的混合物进行了16小时的回流搅拌。在将反应混合物冷却至常温并加入水之后,利用100ml的氯仿进行了两次萃取。利用无水硫酸镁对有机层进行干燥、过滤并进行减压浓缩。在将得到的化合物以加热的方式溶解于200ml的氯仿中之后,利用柱色谱进行提纯,然后利用氯仿和丙酮进行重结晶,从而得到了3.1g(收率:69.1%)的黄色固体化合物2-105(lt19-30-522)。

[0258]

制备例11:化合物2-120(lt19-30-165)的合成

[0259][0260]

在250ml的单口烧瓶中,将4.0g(8.9mmol)的中间体17、2.6g(8.9mmol)的1-溴-3,5-双(三氟甲基)苯(1-bromo-3,5-bis(trifluoromethyl)benzene)、0.5g(0.45mmol)的四(三苯基膦)钯(pd(pph3)4)、45ml的混合溶液(甲苯(toluene)/乙醇(etoh)=2/1)以及9ml的2m碳酸钾(2m k2co3)混合,然后进行了12小时的回流搅拌。在利用膜色谱(tlc)确认反应结

束之后,将反应产物冷却至常温。在添加蒸馏水并利用氯仿(chcl3)进行萃取之后,利用无水硫酸钠(na2so4)对分离出的有机层进行干燥,并在减压下,去除溶剂。在将得到的固体以回流的方式溶解于氯仿(chcl3)中之后,进行硅藻土(celite)过滤,再利用氯仿(chcl3)进行清洗。在减压下,去除溶剂,然后利用乙酸乙酯(etoac)进行固化,从而得到了2.5g(收率:52.6%)的固体化合物2-120(lt19-30-165)。

[0261]

制备例12:化合物2-138(lt19-30-504)的合成

[0262][0263]

在将2.0g(7.3mmol)的中间体30、3.4g(7.3mmol)的中间体6、420mg(363.5μmol)的pd(pph3)4、5.9g(18.2mmol)的cs2co3、30ml的甲苯、5ml的乙醇以及5ml的水混合之后,进行了12小时的回流搅拌。反应结束后,冷却至常温,在对固体进行过滤之后,利用水和甲醇进行干燥。利用硅胶柱色谱(chcl3)对得到的固体混合物进行提纯,再利用混合溶液(dcm/acetone)进行固化,从而得到了1.5g(收率:38.7%)的白色固体化合物2-138(lt19-30-504)。

[0264]

制备例13:化合物3-1(lt19-30-379)的合成

[0265][0266]

对3.0g(8.9mmol)的中间体31、3.0g(8.5mmol)的中间体10、0.30g(0.26mmol)的pd(pph3)4、9.0ml(18.0mmol)的2m k2co3、23ml的甲苯以及9ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,对所生成的沉淀进行减压过滤并利用甲苯、水、甲醇进行清洗。在将经过滤的沉淀以加热的方式溶解于120ml的一氯代苯中之后,利用硅藻土(celite)垫进行过滤以去除不溶性沉淀,并利用40ml的一氯代苯进行清洗。将滤液冷却至常温并搅拌了2小时。对所生成的沉淀进行过滤并利用二氯甲烷进行清洗、真空干燥,从而得到了2.3g(收率:65.1%)的白色固体化合物3-1(lt19-30-379)。

[0267]

制备例14:化合物3-2(lt19-30-486)的合成

[0268][0269]

对6.0g(12.4mmol)的中间体35、1.9g(13.6mmol)的对甲基苯硼酸(p-tolyl boronic acid)、0.4g(0.4mmol)的pd(pph3)4、9.3ml(18.5mmol)的2m碳酸钠、70ml的甲苯以及35ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,挥发掉溶剂,在添加水之后,加入300ml的二氯甲烷以分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了3.0g(收率:56.8%)的白色固体化合物3-2(lt19-30-486)。

[0270]

制备例15:化合物3-6(lt19-35-111)的合成

[0271][0272]

对4.3g(8.8mmol)的中间体35、1.7g(9.7mmol)的4-叔丁基苯硼酸((4-(tert-butyl)phenyl)boronic acid)、0.3g(2.6mmol)的pd(pph3)4、3.0g(21.9mmol)的碳酸钾、80ml的甲苯、40ml的乙醇以及40ml的水的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,加入200ml的甲醇。对所生成的沉淀进行过滤并利用甲醇进行清洗。利用硅胶/硅藻土(celite)垫对经过滤的沉淀进行提纯,从而得到了2.1g(收率:50.9%)的呈现黄色荧光的固体化合物3-6(lt19-35-111)。

[0273]

制备例16:化合物3-8(lt19-30-457)的合成

[0274][0275]

对10.0g(20.6mmol)的中间体35、4.3g(22.6mmol)的4-三甲基甲硅烷基苯硼酸(4-(trimethylsilyl)phenyl)boronic acid)、1.4g(1.2mmol)的pd(pph3)4、14.2g(102.7mmol)的碳酸钾、100ml的甲苯、50ml的乙醇以及50ml的水的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,加入200ml的甲醇。对所生成的沉淀进行过滤并利用甲醇进行清洗。利用硅胶/硅藻土(celite)垫对经过滤的沉淀进行提纯,从而得到了5.5g(收率:54.6%)的呈现黄色荧光的固体化合物3-8(lt19-30-457)。

[0276]

制备例17:化合物3-10(lt19-35-115)的合成

[0277][0278]

对10.0g(20.6mmol)的中间体35、3.1g(22.6mmol)的4-氟苯硼酸((4-fluorophenyl)boronic acid)、1.4g(1.2mmol)的pd(pph3)4、14.2g(102.7mmol)的碳酸钾、100ml的甲苯、50ml的乙醇以及50ml的水的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,加入200ml的甲醇。对所生成的沉淀进行过滤并利用甲醇进行清洗。利用硅胶/硅藻土(celite)垫对经过滤的沉淀进行提纯,从而得到了4.1g(收率:46.2%)的呈现黄色荧光的固体化合物3-10(lt19-35-115)。

[0279]

制备例18:化合物3-14(lt19-35-115)的合成

[0280][0281]

对4.3g(8.8mmol)的中间体35、1.8g(9.7mmol)的4-三氟甲基苯硼酸((4-(trifluoromethyl)phenyl)boronic acid)、0.3g(2.6mmol)的pd(pph3)4、3.0g(21.9mmol)的碳酸钾、80ml的甲苯、40ml的乙醇以及40ml的水的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,加入200ml的甲醇。对所生成的沉淀进行过滤并利用甲醇进行清洗。利用硅胶/硅藻土(celite)垫对经过滤的沉淀进行提纯,从而得到了2.1g(收率:

50.0%)的呈现黄色荧光的固体化合物3-14(lt19-35-118)。

[0282]

制备例19:化合物3-15(lt19-30-173)的合成

[0283][0284]

对3.0g(8.9mmol)的中间体31、4.0g(8.2mmol)的中间体5、0.3g(0.2mmol)的pd(pph3)4、6.1ml(12.1mmol)的2m碳酸钠、70ml的甲苯以及35ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,去除溶剂,在添加水之后,加入300ml的二氯甲烷以分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了3.0g(收率:67.5%)的淡黄色固体化合物3-15(lt19-30-173)。

[0285]

制备例20:化合物3-16(lt19-30-443)的合成

[0286][0287]

对6.0g(12.4mmol)的中间体35、2.0g(13.6mmol)的4-氰基苯硼酸(4-cyanophenyl boronic acid)、0.4g(0.4mmol)的pd(pph3)4、9.3ml(18.5mmol)的2m碳酸钠、70ml的甲苯以及35ml的乙醇的混合物进行了12小时的回流搅拌。在将反应混合物冷却至常温之后,挥发掉溶剂,在添加水之后,加入300ml的二氯甲烷以分离出有机层,再利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了3.0g(收率:55.4%)的淡红色固体化合物3-16(lt19-30-443)。

[0288]

制备例21:化合物3-120(lt19-30-196)的合成

[0289][0290]

对2.8g(6.0mmol)的中间体33、2.1g(7.2mmol)的1-溴-3,5-双(三氟甲基)苯(1-bromo-3,5-bis(trifluoromethyl)benzene)、0.2g(0.2mmol)的pd(pph3)4、4.5ml(9.0mmol)的2m碳酸钠、70ml的甲苯以及35ml的乙醇的混合物进行了一整天的回流搅拌。在将反应混合物冷却至常温之后,挥发掉溶剂,在添加水之后,加入300ml的二氯甲烷以分离出有机层,利用无水硫酸镁进行干燥,利用硅胶柱色谱对得到的化合物进行提纯,从而得到了1.0g(收率:30.2%)的淡黄色固体化合物3-120(lt19-30-196)。

[0291]

《实验例》

[0292]

利用j.a.woollam公司椭偏仪(ellipsometer)对本发明的化合物的n(refractive index,折射率)和k(extinction coefficient,消光系数)进行测量。

[0293]

制造用于实验例的单层膜:

[0294]

为了测量化合物的光学特性,将玻璃基板(0.7t)分别在乙醇(ethanol)、去离子水(di water)、丙酮(acetone)中分别清洗10分钟之后,在2

×

10-2

torr下,以125w在玻璃基板上进行2分钟的氧气等离子体处理之后,在9

×

10-7

torr的真空度下,以的速度在玻

璃基板上蒸镀的化合物,从而制造出单层膜。

[0295]

比较实验例:

[0296]

在制造用于所述光学特性评价的单层膜时,化合物使用了ref01。

[0297][0298]

《实验例1~21》

[0299]

在所述比较实验例中,除了使用示于表1中的各个化合物以替代ref01以外,以与所述比较实验例相同的方法制造单层膜。

[0300]

将所述比较实验例以及实验例1~21的化合物的光学特性示于表1中。

[0301]

光学特性为在460nm以及620nm的波长处的折射率常数。

[0302]

表1:

[0303]

[0304][0305]

如表1所示,经确认,比较实验例(ref01)的在蓝色区域(460nm)和红色区域(620nm)处的n值分别为1.986、1.846,而大部分的本发明的多种化合物大都在蓝色区域、绿色区域以及红色区域具有低于比较实验例化合物(ref01)的折射率。这满足在蓝色区域确保高视角所需的低折射率值。

[0306]

《实施例》

[0307]

制造元件

[0308]

为了制造元件,使用透明电极ito作为阳极层,2-tnata用作空穴注入层,npb用作空穴传输层,αβ-adn用作发光层的主体,pyrene-cn用作蓝色荧光掺杂剂,liq用作电子注入层,mg∶ag用作阴极。这些化合物的结构如以下化学式所示。

[0309][0310]

比较实施例1(覆盖层形成为一个层):ito/2-tnata(60nm)/npb(20nm)/αβ-adn:10%pyrene-cn(30nm)/alq3(30nm)/liq(2nm)/mg∶ag(1∶9,10nm)/ref(80nm)。

[0311]

比较实施例2(将覆盖层形成为两层):ito/2-tnata(60nm)/npb(20nm)/αβ-adn:10%pyrene-cn(30nm)/alq3(30nm)/liq(2nm)/mg∶ag(1∶9,10nm)/ref02(20nm)/ref01(60nm)。

[0312]

蓝色荧光有机发光元件以ito(180nm)/2-tnata(60nm)/npb(20nm)/αβ-adn:pyrene-cn 10%(30nm)/alq3(30nm)/liq(2nm)/mg∶ag(1∶9,10nm)/ref(60nm)的顺序蒸镀而成。在蒸镀有机物之前,ito电极在2

×

10-2

torr下以125w进行了2分钟的氧气等离子体处理。在9

×

10-7

torr的真空度下,蒸镀了有机物,将liq、αβ-adn、pyrene-cn分别以cn分别以同时蒸镀,将其余的多种有机物均以的速度蒸镀。实验中,覆盖层材料选用了ref01(低折射)和ref02(高折射)。元件制造完毕后,在充满氮气的手套箱内进行了封装,以防止元件接触空气和水分。利用3m公司的胶带形成隔板之后,加入能够去除水分等的作为吸湿剂的氧化钡(barium oxide),再贴上了玻璃板。

[0313][0314]

《实施例1~21》

[0315]

在所述比较实施例1中,除了具备在低折射率层(20nm)上形成有高折射率层(60nm)的多层作为覆盖层,并且在高折射率层中使用ref01化合物、在低折射率层中使用示于表2中的各个化合物以替代ref01以外,以与所述比较实施例相同的方法制造元件。

[0316]

将在所述比较实施例1以及实施例1~21中制造出的有机发光元件的电致发光特性示于表2中。

[0317]

表2:

[0318]

[0319]

[0320][0321]

由上述表2的结果可知,本发明的苯并吡咯衍生物化合物可用作包括有机发光元件在内的有机电子元件的低折射率覆盖层的材料,并且利用其的包括有机发光元件在内的有机电子元件在效率、驱动电压、稳定性等方面表现出了优秀的特性。尤其是,本发明的化合物的微腔效应(micro-cavity)的能力优秀,因此,表现出了高效率特性。

[0322]

化学式1的化合物具有在oled中用作低折射率覆盖层的出乎意料的理想的特性。

[0323]

基于这些特性,本发明的化合物能够应用于工业用有机电子元件产品。

[0324]

前述的合成例仅为一示例,反应条件可根据需要而改变。另外,本发明的一实施例的化合物可通过利用本领域所知的方法和材料来合成为具有多种取代基。向由化学式1表示的核心结构中引入多种取代体,可使其具有适用于有机电致发光元件的特性。

[0325]

工业实用性

[0326]

本发明的苯并吡咯衍生物化合物可用于有机电致发光元件的有机物层和/或覆盖层,以用于提高有机电致发光元件的品质。

[0327]

当将所述化合物用于覆盖层时,有机电致发光元件能够表现出原有的特性,同时能够基于所述化合物的光学特性而改善寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1