用于制备乙二醇的方法与流程

1.本发明涉及一种由环氧乙烷经由碳酸亚乙酯制备乙二醇的方法。

背景技术:

2.乙二醇在聚酯纤维、聚对苯二甲酸乙二醇酯(pet)塑料和树脂的制造中用作原料。它还被掺入汽车防冻液中。

3.乙二醇通常由环氧乙烷制备,环氧乙烷又可由乙烯制备。在一种公知的方法中,使环氧乙烷与二氧化碳催化反应以生成碳酸亚乙酯(羧化)。随后水解碳酸亚乙酯以提供乙二醇和二氧化碳。与其中环氧乙烷与大量过量的水在非催化方法中反应形成乙二醇的已知方法相比,经由碳酸亚乙酯的反应显著改进了环氧乙烷转化为乙二醇的选择性。

4.wo2012072628公开了这种由环氧乙烷经由碳酸亚乙酯制备乙二醇的方法。在wo2012072628的图1中,示出了串联连接的两个羧化反应器(4)。将来自第二个羧化反应器(4)的碳酸亚乙酯物流(6)通入二氧化碳分离容器(7)中。然后将碳酸亚乙酯物流进料入串联连接的两个水解反应器(9)中的第一个,碳酸亚乙酯物流在其中转化为乙二醇物流(10)。在第一水解反应器(9)中产生的二氧化碳和在二氧化碳分离容器(7)中分离的二氧化碳通过再循环物流(8)再循环。

5.wo2012072628的图1中所示的方法的特征在于,将来自两个羧化反应器(4)的每个产物物流分流成两个子物流,并且将一个分流的子物流再循环到相同的羧化反应器。根据wo2012072628,每个羧化反应器的这种液体再循环通过加热或冷却再循环物流来为那些反应器提供温度控制。这意味着在再循环之前例如通过热交换器对分流的再循环物流进行加热或冷却。

6.本发明的一个目的是提供一种由环氧乙烷经由碳酸亚乙酯制备乙二醇的方法,该方法能够以技术上有利和有效的方式进行制备碳酸亚乙酯的羧化步骤。这种技术上有利的方法将优选地引致较低的能量需求和/或较低的资本支出,同时仍实现令人满意的环氧乙烷转化。

技术实现要素:

7.发现可以在如下方法中实现上述目的:其中在上述羧化步骤中使用的反应器中的至少一个反应器的一个或多个入口物流未被加热。

8.具体而言,本发明涉及一种用于制备乙二醇的方法,该方法包括:

9.a)在两个或更多个反应器中在催化剂和二氧化碳的存在下将包含环氧乙烷的物流转化为包含碳酸亚乙酯的物流;和

10.b)在一个或多个反应器中在催化剂的存在下将来自步骤a)中获得的包含碳酸亚乙酯的物流的碳酸亚乙酯转化为包含乙二醇的物流和包含二氧化碳的物流,

11.其中步骤a)中使用的两个或更多个反应器中的至少最后一个反应器的一个或多个入口物流未被加热;和

12.其中将来自步骤a)中使用的两个或更多个反应器中的最后一个反应器的包含碳酸亚乙酯的出口物流送至步骤b)在其中进行的一个或多个反应器中的第一个反应器,而不将出口物流的一部分再循环至步骤a)中使用的最后一个反应器。

附图说明

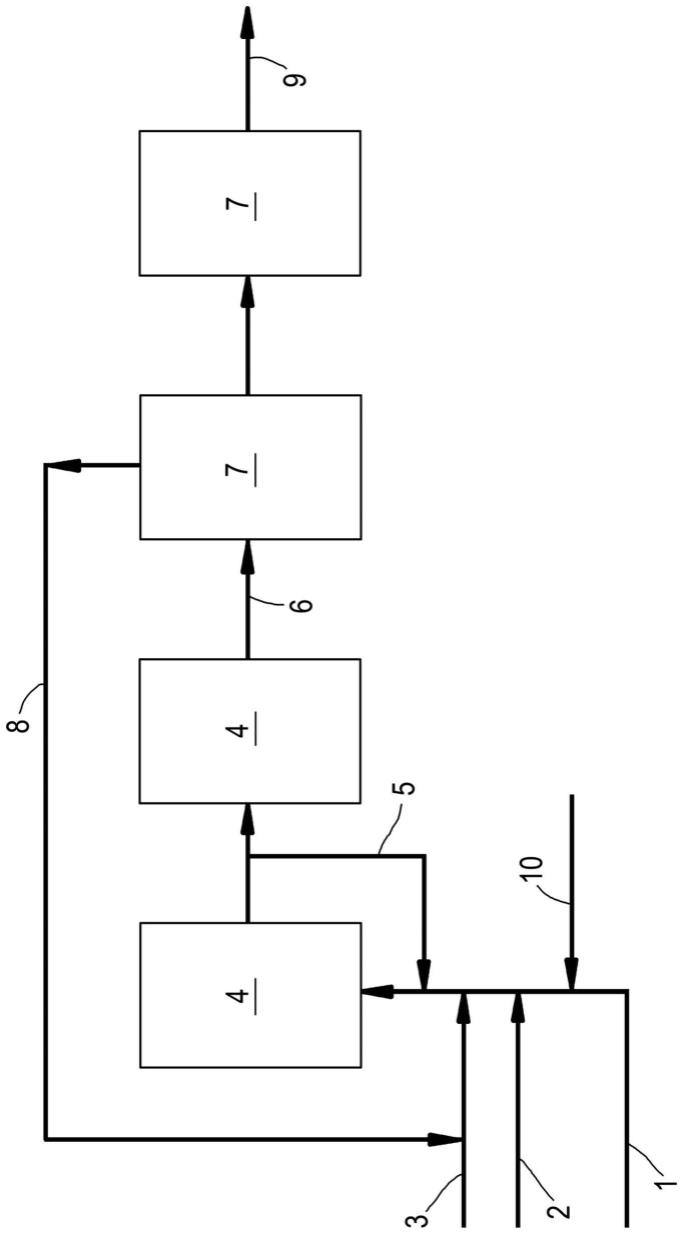

13.图1示出本发明的一个实施方式。

14.图2示出在下文的未根据本发明的实施例中实施的方法的示意图。

15.图3示出根据本发明的方法的示意图。

具体实施方式

16.如下文所述,本发明的方法包括多个步骤。所述方法可以在这些步骤之间包括一个或多个中间步骤。此外,所述方法可以在步骤a)之前和/或步骤b)之后包括一个或多个附加步骤。

17.虽然本发明的方法和所述方法中使用的混合物或物流分别以术语“包括”、“包含”或“含有”一个或多个各种所描述的步骤和组分来进行描述,但是它们分别还可以“基本上由所述一个或多个各种所描述的步骤和组分组成”或者“由所述一个或多个各种所描述的步骤和组分组成”。

18.在本发明的上下文中,在混合物、物流或催化剂包含两种或更多种组分的情况下,这些组分以不超过100%的总量进行选择。

19.另外,在针对性质引用上限和下限时,则还意味着由任意上限与任意下限的组合限定的值的范围。

20.本发明涉及一种由环氧乙烷经由碳酸亚乙酯制备乙二醇的方法,该方法包括以下步骤:

21.a)在两个或更多个反应器中在催化剂和二氧化碳的存在下将包含环氧乙烷的物流转化为包含碳酸亚乙酯的物流;和

22.b)在一个或多个反应器中在催化剂的存在下将来自步骤a)中获得的包含碳酸亚乙酯的物流的碳酸亚乙酯转化为包含乙二醇的物流和包含二氧化碳的物流。

23.本发明的特征在于步骤a)中使用的两个或更多个反应器中的至少最后一个反应器的一个或多个入口物流未被加热。这意味着在进入所述反应器之前没有外部热量传递到所述入口物流。在本发明中,在串联的两个或更多个反应器中,源自所述反应器上游的反应器的出口物流的热量可以包含在步骤a)中使用的一个或多个入口物流未被加热的所述反应器的所述入口物流中。在本说明书中,所述一个或多个入口物流包括或包含被进料至反应器的任意一个或多个物流,包括但不限于(i)来自该反应器上游的另一反应器的出口物流,和(ii)作为从该反应器的出口物流分流的子物流的再循环物流。

24.此外,优选步骤a)中使用的两个或更多个反应器中的至少一个反应器的一个或多个入口物流未被冷却。这意味着在进入所述反应器之前没有从所述入口物流去除热量。在本说明书中,不认为物流与环境的热量交换是冷却或加热该物流。

25.如在下文的实施例中示出的,在步骤a)中使用的两个或更多个反应器中的至少最后一个反应器中进行步骤a)出乎意料地不需要上述入口物流的这种加热。因此,有利地,在

本发明中,对于步骤a)中使用的两个或更多个反应器中的至少一个反应器而言,不要求如上文讨论的wo2012072628中所公开的温度控制。

26.在本发明方法的步骤a)中,在催化剂和二氧化碳的存在下将包含环氧乙烷的物流转化为包含碳酸亚乙酯的物流。环氧乙烷与二氧化碳反应生成碳酸亚乙酯。也可以将其称为“羧化”。包含环氧乙烷的物流还可以包含水。

27.在本发明的方法中,步骤a)在两个或更多个反应器中进行,也可以将这些反应器称为“羧化反应器”。

28.除非另有说明,否则在本说明书中,“羧化”是指环氧乙烷与二氧化碳反应生成碳酸亚乙酯,“水解”是指碳酸亚乙酯与水反应生成乙二醇和二氧化碳。在步骤a)中使用的两个或更多个羧化反应器中,除了羧化之外,还可以发生水解。这种水解还可以涉及环氧乙烷与水反应生成乙二醇。

29.在第一实施方式中,步骤a)在两个或更多个反应器中进行,并且至少最后一个反应器的一个或多个入口物流未被加热。

30.优选地,在第二实施方式中,步骤a)在串联连接的两个或更多个、优选两个反应器中进行,并且两个或更多个反应器中的最后一个反应器的一个或多个入口物流未被加热。优选地,在第一实施方式和第二实施方式中,来自步骤a)中使用的两个或更多个反应器中的第一个反应器的一个或多个出口物流的至少一部分未被冷却。

31.优选地,在第一实施方式和第二实施方式中,步骤a)在串联连接的两个反应器中进行。在这种情况下,步骤a)中使用的第二个反应器的入口物流可以具有如下浓度的源自第一个反应器的环氧乙烷:大于0至30wt.%,优选0.1至20wt.%,更优选0.5至10wt.%,最优选1至8wt.%,所述入口物流包含源自第一个反应器的这种环氧乙烷。所述“源自第一个反应器的环氧乙烷”是指进料至第一个反应器但未进料至第二个反应器的环氧乙烷。此外,在这种情况下,步骤a)中使用的第一个反应器的入口物流可以具有如下浓度的新鲜环氧乙烷:10至50wt.%,优选15至45wt.%,更优选20至40wt.%,最优选25至35wt.%,所述入口物流包含这种新鲜环氧乙烷。所述“新鲜环氧乙烷”是指未进料至步骤a)中使用的所述第一个反应器和第二个反应器的环氧乙烷。

32.此外,优选地,在第一实施方式和第二实施方式中,将来自步骤a)中使用的两个或更多个反应器中的最后一个反应器的包含碳酸亚乙酯的出口物流送至步骤b)在其中进行的一个或多个反应器中的第一个反应器,而不将出口物流的一部分再循环至步骤a)中使用的最后一个反应器。这样做的优点是不需要用于在这种最后一个反应器再循环出口物流的设备,包括例如汽/液分离器、循环泵和再循环管线(即管道)。可以将这种其中未在反应器再循环的方法称为“单程(once-through)”方法。这种方法的一个优点是可以增加环氧乙烷在反应器中停留的时间,这可以积极地影响环氧乙烷的转化率。

33.此外,优选地,在第一实施方式和第二实施方式中,来自步骤a)中使用的两个或更多个反应器中的第一个反应器的出口物流被分流,一个分流子物流被送至串联的下一个反应器,并且另一个分流子物流被再循环至第一个反应器。优选在再循环之前冷却被再循环至第一个反应器的后一分流子物流。

34.更进一步,优选地,在第一实施方式和第二实施方式中,两个或更多个反应器中最后一个反应器的一个或多个入口物流未被冷却。

35.在如下情况下:(i)在本说明书中提及与“步骤a)中使用的最后一个反应器”相关的特征或实施方式和(ii)在串联连接的三个或更多反应器中进行步骤a),优选这样的特征或实施方式适用于第二个反应器、第三个反应器和任意进一步的反应器中的一个或多个、优选全部,但不适用于第一个反应器。

36.步骤a)中使用的两个或更多个羧化反应器合适地是两相流反应器。此外,所述反应器可以在0.5至3.0mpa的压力和50至180℃、优选80至180℃、最优选80至150℃的温度下操作。

37.在上述第二实施方式中,优选两个或更多个反应器中的最后一个反应器的入口物流具有较高的温度,优选50至180℃,更优选80至150℃,最优选100至135℃,这种入口物流包含源自前一个反应器的环氧乙烷。所述“源自前一个反应器的环氧乙烷”是指进料至前一个反应器但未进料至最后一个反应器的环氧乙烷。此外,在上述第一实施方式和第二实施方式中,优选来自最后一个反应器的出口物流的温度高于最后一个反应器的所述入口物流的温度。优选地,来自最后一个反应器的出口物流的温度为70至180℃,更优选90至170℃,最优选120至155℃。

38.此外,任选地,可以将蒸气注入到一个羧化反应器中或者注入到两个或更多个羧化反应器中的至少一个、优选第二个或最后一个中以提高温度。这种蒸气注入可用于在环氧乙烷在这种反应器中转化不充分或不完全的情况下启动或在连续操作期间使用。

39.在步骤a)中,还提供二氧化碳和催化剂。可以将二氧化碳和催化剂物流与包含环氧乙烷的物流分开提供到一个或多个羧化反应器。优选地,二氧化碳和催化剂物流与包含环氧乙烷的物流在包含环氧乙烷的物流被供应到羧化反应器之前组合。

40.在本发明方法的步骤b)中,在催化剂的存在下将来自步骤a)中获得的包含碳酸亚乙酯的物流的碳酸亚乙酯转化为包含乙二醇的物流和包含二氧化碳的物流。具体而言,在步骤b)中,将步骤a)中获得的包含碳酸亚乙酯的物流的至少一部分转化为包含乙二醇的物流和包含二氧化碳的物流。

41.在步骤a)中获得的包含碳酸亚乙酯的物流可以另外包含乙二醇。这是由于在羧化反应器中发生的任何水解,包括碳酸亚乙酯与水反应生成乙二醇和二氧化碳和/或环氧乙烷与水反应生成乙二醇。具体而言,在步骤a)中获得的包含碳酸亚乙酯的物流可以包含5至90wt.%、或5至40wt.%、或10至30wt.%的量的碳酸亚乙酯;和0至80wt.%、或40至80wt.%、或50至70wt.%的量的乙二醇。此外,在步骤a)中获得的包含碳酸亚乙酯的物流仍可包含未转化的环氧乙烷。合适地,在步骤a)中获得的包含碳酸亚乙酯的物流中环氧乙烷的量为0至3wt.%,更合适地为0.01至3wt.%或0.05至2wt.%或0.1至2wt.%或0.1至1wt.%或0.1至0.5wt.%。此外,在步骤a)中获得的包含碳酸亚乙酯的物流包含二氧化碳。这涉及在步骤a)中未转化的二氧化碳和/或由于步骤a)中碳酸亚乙酯的水解而释放的二氧化碳。合适地,在步骤a)中获得的包含碳酸亚乙酯的物流中二氧化碳的量为1至20wt.%,更合适地为5至15wt.%。

42.在本发明的方法中,步骤b)在一个或多个反应器中进行,也可将这些反应器称为“水解反应器”。优选地,送至步骤b)中使用的一个或多个水解反应器中的第一个的包含碳酸亚乙酯的物流不包含环氧乙烷或包含至多2wt.%的环氧乙烷,更优选至多1wt.%的环氧乙烷,最优选至多0.5wt.%的环氧乙烷。

43.在供应到一个或多个水解反应器之前,可以在二氧化碳分离容器中对步骤a)中获得的包含碳酸亚乙酯的物流进行二氧化碳分离步骤。在该步骤中,从包含碳酸亚乙酯的物流中除去二氧化碳,然后可以将分离的二氧化碳再循环至两个或更多个羧化反应器。然而,在本发明方法的一个优选实施方式中,在进料至步骤b)之前,没有从步骤a)中获得的包含碳酸亚乙酯的物流中分离二氧化碳。这样做的优点是二氧化碳分离所需的设备更少,包括例如汽/液分离器、冷却器和管道。此外,有利地,来自步骤a)的二氧化碳可以在单个步骤中与在步骤b)期间产生的二氧化碳一起被除去,如在下文中进一步描述的。

44.具体而言,在上述第一实施方式和第二实施方式中,优选将来自步骤a)中使用的两个或更多个反应器中的最后一个反应器的包含碳酸亚乙酯的出口物流直接送至步骤b)在其中进行的一个或多个反应器中的第一个反应器,而不将出口物流的一部分再循环至步骤a)中使用的最后一个反应器。“直接”意味着例如在进料到步骤b)之前,未从步骤a)中获得的包含碳酸亚乙酯的物流中分离出二氧化碳,如上所述。

45.所述一个或多个水解反应器可以是任何合适的反应器类型。如果存在多于一个水解反应器,则优选将水解反应器串联连接。优选地,步骤b)在两个或更多个、优选两个串联连接的反应器中进行。任选地,将蒸气注入一个或多个水解反应器中的至少一个中。

46.一个或多个水解反应器中的至少一个可以是折流板反应器,其中折流板反应器可以具有至少3个、合适地至少4个隔室,隔室由折流板形成,并且折流板提供反应流体通过反应器的蜿蜒路线。

47.二氧化碳在步骤b)中使用的一个或多个水解反应器中产生,并且与来自步骤a)的任何未转化的二氧化碳一起作为包含直接来自一个或多个水解反应器的二氧化碳或在二氧化碳分离容器中来自离开一个或多个水解反应器的产物物流的二氧化碳的物流被分离。

48.在本发明中,可以将从步骤b)得到的包含二氧化碳的分离的物流在冷凝器例如冷却器中冷凝,以形成再循环二氧化碳物流和冷凝物物流。可以将所述再循环二氧化碳物流再循环至两个或更多个羧化反应器中的至少一个。

49.所述一个或多个水解反应器中的温度通常为100至200℃,优选为100至180℃。所述一个或多个水解反应器中的压力通常为0.1至3mpa。

50.优选步骤b)在两个串联连接的反应器中进行。在这种情况下,第一个反应器中的压力优选地高于第二个反应器中的压力。第一个反应器中的压力可以为1至3mpa,合适地为1.5至2.5mpa。此外,第二个反应器中的压力可以为0.1至1mpa,合适地为0.1至0.5mpa。在所述第一个水解反应器中具有较高压力的优点在于,为了将相对大量的二氧化碳从第一个反应器再循环至步骤a),可只需要单级压缩机,而对于将相对少量的二氧化碳从所述第二个水解反应器再循环至步骤a),如果不丢弃如此少量的二氧化碳,则可需要多级压缩机。

51.在其中在步骤b)之前未从步骤a)中获得的包含碳酸亚乙酯的物流中分离二氧化碳的上述优选实施方式中,进一步优选步骤b)中使用的两个或更多个水解反应器中的一个水解反应器或第一个水解反应器设置有汽/液分离器,产生包含二氧化碳的蒸气物流和包含碳酸亚乙酯的液体物流。然后可以将离开水解反应器的包含二氧化碳的分离的物流冷凝并如上所述再循环。水解反应器中的这种汽/液分离器可以是任何汽/液分离器,例如安装在水解反应器入口区域的蒸气空间(顶部)中的叶片式入口装置。这种叶片式入口装置的一个合适的实例是schoepentoeter

tm

或schoepentoeter plus

tm

。

52.此外,在步骤b)中使用的两个或更多个水解反应器中的一个水解反应器或第一个水解反应器可以设置有加热器以加热在步骤a)中获得的包含碳酸亚乙酯的物流的至少一部分,尤其是加热来自上述汽/液分离器的包含碳酸亚乙酯的分离的物流。此外,可替选地,可以省略所述加热器并且可以增加反应器尺寸。更进一步,可替选地,可以省略所述加热器并且可以通过减少步骤a)中的任何冷却来提高在步骤a)中获得的包含碳酸亚乙酯的物流的温度。

53.在本发明方法的步骤a)和步骤b)两者中,都使用催化剂。在步骤a)中,催化剂应促进羧化,即环氧乙烷与二氧化碳反应生成碳酸亚乙酯。在步骤b)中,催化剂应促进水解,即碳酸亚乙酯与水反应生成乙二醇和二氧化碳。水可源自进料至步骤a)的包含环氧乙烷的物流和/或可以分别进料至步骤a)和/或步骤b)。

54.步骤a)中的催化剂可以包含一种或多种促进羧化和水解的催化剂。如果只存在一种催化剂,则该催化剂必须促进羧化和水解。如果存在两种或更多种催化剂,则每种催化剂可以促进羧化或水解,或者可以促进这两种反应,前提是至少一种催化剂促进羧化并且至少一种催化剂促进水解。在本发明中,优选促进羧化和水解的一种或多种催化剂是均相的。

55.用于步骤a)的已知促进羧化的均相催化剂包括碘化物和溴化物催化剂。在本说明书中,“碘化物催化剂”或“溴化物催化剂”是指含有碘化物阴离子或溴化物阴离子的催化剂。

56.上述碘化物催化剂可以是碱金属碘化物或者碘化鏻或碘化铵。所述碱金属碘化物中的碱金属可以是任何碱金属,并且可以是锂、钠、钾、铷或铯,优选为锂、钠或钾,更优选为钠或钾。最优选地,所述碱金属是钾。因此,最优选地,所述碱金属碘化物是碘化钾。此外,所述碘化鏻或碘化铵可以选自由以下各项组成的组:三丁基甲基碘化鏻、四丁基碘化鏻、三苯甲基碘化鏻和三丁基甲基碘化铵。优选地,所述碘化鏻或碘化铵是三丁基甲基碘化鏻。

57.此外,上述溴化物催化剂可以是碱金属溴化物或者溴化鏻或溴化铵。所述碱金属溴化物中的碱金属可以是任何碱金属,并且可以是锂、钠、钾、铷或铯,优选为锂、钠或钾,更优选为钠或钾。最优选地,所述碱金属是钾。因此,最优选地,所述碱金属溴化物是溴化钾。此外,所述溴化鏻或溴化铵可以选自由以下各项组成的组:三苯丙基溴化鏻、四乙基溴化铵、四甲基溴化铵、苄基三乙基溴化铵和四丁基溴化铵。

58.用于步骤b)的已知促进水解的均相催化剂包括碱性碱金属盐和碱金属金属盐。优选碱性碱金属盐。所述碱性碱金属盐可以是碳酸钾、氢氧化钾或碳酸氢钾,优选碳酸钾。所述碱金属金属盐可以是钼酸钾。

59.来自步骤b)的包含乙二醇的物流中的均相催化剂可以从中分离并再循环至步骤a)和/或步骤b),优选步骤a)。进料至步骤a)的催化剂可以包含一种或多种、优选两种或更多种、更优选两种促进羧化和水解的均相催化剂。可以进料步骤a)的优选的均相催化剂体系包括三丁基甲基碘化鏻和碳酸钾的组合以及碘化钾和碳酸钾的组合。

60.本发明的方法如图1所示。

61.在图1所示的方法中,在供应到串联连接的两个羧化反应器(4)中的第一个之前,将含水环氧乙烷物流(1)与水(2)、催化剂物流(10)和二氧化碳(3)混合。催化剂物流(10)包含碘化物催化剂(羧化催化剂)和碳酸钾(水解催化剂)。在羧化反应器(4)中,使环氧乙烷与二氧化碳反应形成碳酸亚乙酯。

62.第一个羧化反应器(4)具有再循环装置(5),其中来自所述反应器的部分产物物流被再循环返回并在该再循环之前由再循环管线中的冷却器(图1中未显示)冷却。第二个羧化反应器(4)没有像第一个那样的再循环装置。除了源自第一个羧化反应器(4)和包含在第二个羧化反应器(4)的进物流中的热量之外,在进入所述第二个反应器之前没有热量传递到所述进物流。

63.包含二氧化碳、水、碳酸亚乙酯和催化剂的来自第二个羧化反应器(4)的产物物流(6)被直接送至串联连接的两个水解反应器(7)中的第一个。在水解反应器(7)中,碳酸亚乙酯与水反应形成乙二醇和二氧化碳。二氧化碳作为二氧化碳物流(8)从第一个水解反应器(7)中移除,该二氧化碳物流被再循环至第一个羧化反应器(4)。来自第二个羧化反应器(4)的产物物流(9)包含水、乙二醇和催化剂。在除去水和催化剂后,可以回收乙二醇。

64.通过以下实施例进一步说明本发明。

65.实施例

66.在本实施例中,首先使用图2中所示的示意图进行一种方法,该方法不符合本发明,然后修改该方法使其符合本发明。

67.参考图2,将包含环氧乙烷、二氧化碳、水、碳酸亚乙酯、乙二醇和二甘醇的物流(1)进料至立式第二羧化反应器(2)。此外,所述进物流包含催化剂,该催化剂是包含碘化物催化剂(羧化催化剂)和碳酸钾(水解催化剂)的催化剂体系。

68.所述进物流(1)源自立式第一羧化反应器(图2中未显示),其中来自所述反应器的部分产物物流再循环回到所述相同反应器并在该再循环之前由再循环管线中的冷却器冷却。进入第二羧化反应器(2)的进物流(1)具有129℃的温度并且在进入反应器之前未被加热。在羧化反应器中,环氧乙烷与二氧化碳反应形成碳酸亚乙酯。

69.来自第二羧化反应器(2)的产物物流(3)被送到第一汽/液分离器(4)。然后使用循环泵(6)将部分产物物流(3)通过再循环管线(5)再循环回到第二羧化反应器(2),并在该再循环之前通过再循环管线(5)中的第一加热器(7)加热以将温度升高约4℃。进物流(1)和再循环管线(5)中的物流在进入第二羧化反应器(2)之前合并。产物物流(3)的非再循环部分(8)的温度为146℃,包含环氧乙烷、碳酸亚乙酯、乙二醇、二甘醇、二氧化碳、水和上述催化剂体系。产物物流(3)的非再循环部分(8)被送至第二汽/液分离器(9)。分离的蒸汽(10)在第一冷却器(11)中冷凝。冷凝的液体返回汽/液分离器(9)。从方法中除去清除物流(12)以防止杂质和惰性物质在方法中再循环的二氧化碳中累积。此外,蒸汽包含二氧化碳、水和痕量环氧乙烷,其通过再循环管线(13)再循环到第一羧化反应器。

70.将由第二汽/液分离器(9)分离并具有135℃的温度的液体(14)进料到水平的第一水解反应器(15)的底部。第一水解反应器(15)是折流板反应器,其具有由2个立式内部折流板形成的3个隔室。液体被进料其中的第一隔室在底部包含第二加热器(16)。在第一水解反应器(15)中,碳酸亚乙酯与水反应形成乙二醇和二氧化碳。因此,在第一水解反应器(15)内产生二氧化碳,其作为蒸汽流(17)经由顶部的出口离开所述反应器。所述蒸汽在第二冷却器(18)中冷凝。将所得冷凝液(19)部分返回到第一水解反应器(15)并部分清除。此外,蒸汽包含二氧化碳和水,其与得自第一冷却器(11)的蒸汽一起经由再循环管线(13)再循环至第一羧化反应器。

71.经由反应器第三隔室底部的出口离开第一水解反应器(15)的液体产物物流(20)

包含碳酸亚乙酯、乙二醇、二甘醇、二氧化碳、水和上述催化剂体系。来自第一水解反应器(15)的液体产物物流(20)具有150℃的温度,并被进料至与第一反应器相似但不包含加热器的第二水解反应器(图2中未示出)。

72.然后将以下改变应用于上述反应系统。关闭用于第二羧化反应器(2)的再循环管线(5)中的第一加热器(7)和循环泵(6)。这意味着没有加热的入口物流进入第二羧化反应器(2)。出乎意料地,即使没有再循环入口物流进入第二羧化反应器(2)并且因此在进入反应器之前未加热这种入口物流,第二羧化反应器(2)的温度升高也未改变。这种温度升高是环氧乙烷转化率的量度。

73.因此,出乎意料地,由于关闭第二羧化反应器(2)的再循环管线(5)中的第一加热器(7)和循环泵(6),未将加热的入口物流送至第二羧化反应器(2),环氧乙烷转化率有利地未受影响。这是出乎意料的,因为预期通过不加热进入第二羧化反应器(2)的(部分)进料,该反应器中的环氧乙烷转化率会降低。

74.前述出乎意料的发现有利地意味着第二羧化反应器(2)的所述第一加热器(7)、循环泵(6)和再循环管线(5)是不需要的,因此可以省略,从而使得简化整个乙二醇生产过程,从而降低资本支出。其示于图3中。

75.在如图3所示的方法中,来自第二羧化反应器(2)的产物物流(3)未再循环到所述相同反应器,而是直接送至第一水解反应器(15)。这意味着在如图3所示的方法中,如图2所示的第一汽液分离器(4)和第二汽液分离器(9)、再循环管线(5)、所述再循环管线中的循环泵(6)和第一加热器(7)以及第一冷却器(11)有利地被省略。

76.此外,在如图3所示的方法中,来自第二羧化反应器(2)的产物物流(3)未被进料至第一水解反应器(15)的第一隔室的底部,而是进料至其顶部,高于液位(即在蒸气帽中)。除了底部的加热器(16)之外,第一隔室还在顶部包含汽液分离器(21)。所得到的包含二氧化碳的蒸气流与在第一水解反应器中产生的二氧化碳一起作为蒸气流(17)经由如上文参照图2所述的顶部的出口除去。所得的包含碳酸亚乙酯的液体物流在第一水解反应器(15)中转化,从而产生乙二醇和二氧化碳,如上文参照图2所述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1