基于水热耦合低共熔溶剂预处理木质纤维素类生物质的转化方法

1.本发明属于生物质材料转化与应用技术领域,涉及一种基于水热耦合低共熔溶剂预处理木质纤维素类生物质的转化方法,具体为选择性分离木质纤维素全组分纳米材料转化的工艺。

背景技术:

2.中国作为传统的农业大国,在农林生产过程中不可避免的产生巨大数量、种类丰富的农林废弃物。这些农林废弃物主要成分是木质纤维素,其是地球上最丰富的可再生资源、化学品和材料,但是大部分农林废弃物只是依靠焚烧和填埋进行处理,未被合理的开发和利用。木质纤维素主要包括纤维素、半纤维素和木质素,将其主要成分进行高效分离,是实现多元化,高值化生物精炼的基础。因此,探究一套绿色、高效的预处理体系,选择性分离木质纤维素三大组分,是实现三大组分的高价值纳米材料转化的基础。近年来,低共熔溶剂(deep eutectic solvent)预处理作为一共绿色、高效、易合成的离子液体越来越受到研究者的关注。低共熔溶剂通常由一定化学计量比的氢键受体(如季铵盐)和氢键供体(如酰胺、羧酸和多元醇等)组合在一定的温度下反应生成低共熔混合物。它和离子液体具有相似的物理化学性质,如低挥发性、不可燃性等,其对生物质组分有着良好的溶解特性,尤其对木质素的溶解和分离。

3.碳纳米材料是指分散至少有一维小于100nm的结构型碳材料,主要包括富勒烯、纳米碳管、石墨烯和纳米介孔碳等。纳米碳材料具有稳定性好、强度高、比表面积高和来源丰富等特点,是最具发展潜力的纳米材料;纳米纤维素以其优异的可降解性、生物相容性、热稳定性、比表面积、易交织成网、高强度、光学透明性、机械稳定性与增稠性等,被广泛应用与各领域,市场前景广泛;木质素纳米球是一种具有规整结构的微纳米木质素,其主要应用于药物载体、紫外防护和纳米填料等方面。尽管目前已有一些关于木质纤维素基纳米材料制备的报道,但是大多数制备材料目标产物单一,产生了木质纤维素副产物的二次污染,难以实现资源材料的全利用。目前本发明采用水热协同des预处理选择性分离木质纤维三大组分,实现木质纤维素的全组分纳米材料转化尚未有报告。

技术实现要素:

4.针对现有技术的不足,本发明旨在提供一种绿色高效木质纤维素预处理手段,选择性分离木质纤维素三大组分,该方法绿色可持续、成本低廉,且能够实现后端三大组分的碳纳米材料、木质纤维素纳米纤维和木质素纳米球的同步制备,实现了废弃生物质全组分纳米材料的资源转化。

5.为了达到上述技术目的,本发明具体通过以下技术方案实现:

6.一种基于水热耦合低共熔溶剂预处理木质纤维素类生物质的转化方法,包括以下步骤:

7.1)将风干的木质纤维素类生物质切碎蒸煮水热处理,添加稀硫酸做催化剂反应,分离得到半纤维素滤液;

8.2)分离所得固体与酸性低共熔溶剂混合加热反应,过滤后固体用去离子水洗至中性得到纤维素固体组分;在滤液中加入丙酮/水混合液,絮凝沉淀得到木质素;

9.3)将半纤维素的水解液水热碳化,所得焦炭经与koh混合研磨经高温活化制得碳纳米材料;

10.4)将纤维素的悬浮液经研磨、超声破碎处理得木质纤维素纳米纤维素;

11.5)将木质素溶解于γ戊内酯溶剂中,加入甘油,搅拌形成木质素乳液,置于spg膜乳化器压力罐,制备得到木质素微纳米球。

12.进一步的,所述的木质纤维素类生物质选自未经处理的草本植物(稻草秸秆、水稻秸秆)、硬木(杨木)、软木(松木)和禾本科植物(毛竹碎屑)等废弃生物质。

13.进一步的,步骤1)中水热处理条件为:140~180℃下蒸煮1~3h,所述的稀硫酸为0.7%硫酸溶液。优选的,水热处理温度为170℃,蒸煮1.5h。

14.所述稀硫酸溶液作催化剂进行水热处理,可以优先催化半纤维素长链的降解,形成较短的低聚物和糖单体,从而将半纤维素降解脱出在水解液中。

15.进一步的,所述的酸性低共熔溶剂为氯化胆碱和乳酸按照摩尔比1:1~1:4混合而成。优选的,氯化胆碱和乳酸摩尔比为1:2。该酸性低共熔溶剂具备良好的木质素溶解能力和高的热稳定性。

16.进一步的,步骤2)中固体组分与酸性低共熔溶剂以质量比为1:10~1:20混合,加热条件为130℃下3h。优选的,固体与酸性低共熔溶剂的质量比为1:20。

17.本发明选择氯化胆碱和乳酸配置而成的des,在此预处理条件下,可以选择性提取木质素,并对多糖组分具有更好地保持。

18.选用的酸性des预处理,其分离提取木质素机理与传统的溶剂或碱溶液不同。des溶剂反应条件温和,主要靠自身的强离子特性,高的氢键破坏能力和高的木质素溶解度,在溶胀底物中纤维素纤维的同时溶解缠绕在纤维素上的木质素。

19.进一步的,所述丙酮/水混合液的比例为1:1~1:3。

20.进一步的,步骤3)中碳化条件为:140~200℃下水热碳化5~12h。优选为200℃下碳化12h;所述焦炭与koh得质量比为1:2~1:4,高温活化条件为:500~800℃,时间2h。优选为,焦炭与koh得质量比为1:3.5,活化温度为800℃,时间为2h。

21.本发明采用koh高温活化可以得到孔径均一,高比表面积的活性碳纳米材料。

22.进一步的,步骤4)中纤维素悬浮液的质量浓度为0.5~1%。优选的,纤维素悬浮液的质量浓度为0.5%。

23.本发明研磨采用机械磨盘研磨,利用一对固定磨盘(定子)和高速旋转磨体(转子)的相对运动产生强烈的剪切、摩擦、冲击等作用力,使得纤维素分子间以及分子内的氢键被破坏,纤维素的分子链不断减小,从而使纳米尺度的纤维从生物质纤维中剥离出来,实现纤维素微纳化。

24.进一步的,步骤5)中甘油体积为γ戊内酯溶液的5~10倍,搅拌条件为:80℃磁力搅拌3h。所述木质素溶解在γ戊内酯溶剂中的比例是1:5(m/v)。

25.其中γ戊内酯是一种重要的可以从木质纤维素衍生的平台化合物,可作为溶解木

质素的再生非质子极性有机溶剂的替代品。

26.优选的,所述spg膜乳化器氮气的压力为0.01mpa,spg膜孔径为100nm。

27.其中,乳化压力不同导致液滴形成过程不同。乳化压力略高于临界压力,单个的液滴在膜表面形成,当液滴大小达到一定的规模自动脱落,乳化压力是临界压力的2~5倍较为适宜。合适的乳化压力对应于匹配的膜孔径,且膜孔径粒径越小,制备的木质素微纳球越小。

28.本发明所得活性碳纳米材料的比表面积高达2000m

2 g

‑1、纤维素纳米纤维均大于70%的结晶度、木质素纳米球的粒径尺寸小至100nm。

29.本发明的有益效果为:

30.(1)本发明水热预处理针对于半纤维素较纤维素易降解的特性,使具有热能的水和从半纤维素侧链分离出来的有机酸,催化半纤维素长链的分解,形成短链低聚物和糖单体,从而分离回收半纤维素组分,且没有对纤维素组分造成损失。

31.(2)本发明的酸性des预处理反应条件温和,主要靠自身的强离子特性,高的氢键破坏能力,和高的木质素溶解度,在溶胀底物中纤维素纤维的同时溶解缠绕在纤维素上的木质素,对多糖组分和木质素结构都具有很好的保留。

32.(3)本发明将传统工业中废弃的半纤维素组分成功的应用于活性碳纳米材料的制备,获得了比表面积高达2000m

2 g

‑1的碳纳米材料,实现了传统废弃物到高价值纳米材料的华丽转身。

33.(4)本发明的木质素纳米球,具有明显的核

‑

壳结构,粒径范围为100~500nm,zeta电位值小于

‑

30mv,具有较高的稳定性,展现巨大的产业应用价值。

34.(5)本发明的制备方法,通过两步法耦合预处理分层次、选择性分离获得木质纤维素三大组分,高效分离的同时保留了其组分结构完整性,由此转化的全组分纳米材料平台实现了低值废弃物的高价值材料化应用。

附图说明

35.图1是本发明实施例6中水热预处理140

‑

180℃温度梯度下不同原料半纤维素溶解率的指标;

36.图2是本发明木质素所制备的木质素微纳米球形貌。

具体实施方式

37.下面将结合本发明具体的实施例,对本发明技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.本实施例具体提供了一种基于水热耦合酸性des预处理选择性分离木质纤维素及全组分纳米材料转化的新工艺:

40.(1)分离木质纤维素组分:

41.将杨木木屑(硬木)进行高温水热处理:将1kg杨木木屑置于塑料袋中并用质量分

数为0.7wt%(基于干木重)稀硫酸溶液浸渍,固液比为1:15,并在室温下放置过夜。然后将浸渍的杨木样品转入容积为2l蒸煮罐中,在170℃水热蒸煮1.5h后,收集所得的浆料并过滤,收集液体组分,固体部分用1l水洗涤并在4℃下储存备用。

42.des预处理:将高温水热预处理的杨木与des以1:20的质量比加入到锥形瓶中,并在130℃下连续搅拌加热3h,将反应混合物冷却至约80℃左右,然后加入30ml丙酮/水混合物(体积比50/50)以降低其粘度,过滤,为了除去纤维素组分中残留的低共熔溶剂和木质素,使用30ml丙酮/水混合物洗涤纤维素两次,然后用热水洗涤两次至ph中性,收集滤液和洗涤液,静置过夜,蒸发丙酮,沉淀木质素组分,然后用0.45μm孔径的尼龙膜过滤、洗涤,最后进行冷冻干燥,备用。

43.(2)制备碳纳米材料:

44.将装有150ml半纤维素水解液的反应釜置于高温烘箱中,200℃下12h,使半纤维素水解低聚物和单糖成分初步碳化,冷却至常温,使用尼龙滤膜真空抽滤,水洗至中性,105℃烘箱干燥,保存焦炭材料。将所得水热焦炭材料与koh按照质量比1:3.5,在研磨皿中研磨混合均匀,置于管式炉中800℃,烧制2h。待烧制完成,冷却至室温,将烧制的样品用3mol l

‑1的盐酸中和过量的koh,用尼龙膜真空过滤,水洗至中性,烘干样品后保存碳纳米材料。

45.(3)制备木质纤维素纳米纤维:

46.两步法耦合预处理所得纤维素组分20g用蒸馏水稀释至浓度为0.5%,用机械磨子在

‑

1、

‑

5、

‑

10的转速下,研磨十次,分别取样50ml,观察不同研磨转速对纤维素的剥离程度。先将制备好的一定浓度的纤维浆液倒入研磨室,启动砒石磨盘摩擦旋转,上下砒石反复不断的研磨使得纤维浆液中的纤维素在与砒石接触中遭到碾压、剪切、撕裂、研磨,它的齿槽有助于纤维素的裂解,并且根据研磨的纤维素的最终尺寸要求,还可以调整砒石磨盘的上下间距和转速。这种方法的优点是能耗相对较小,设备拆洗也比较方便。磨盘研磨后的样品,置于超声细胞破碎仪中100w超声破碎与均质机均质交替处理,制备的纳米纤维素置于4℃冰箱中保存。

47.(4)制备木质素纳米球:

48.为了尽可能的保证木质素结构不受提取条件的影响,木质素的提取在非常温和的条件下进行。具体步骤如下:将上述耦合预处理所得木质素置于烧瓶中,加入适量的γ戊内酯(固体浓度为4mg ml

‑1)中,超声15min使其完全溶解分散。将5倍体积的甘油作为油相匀速倒入上述溶解的木质素溶液中,80℃磁力搅拌3h形成均匀分散的木质素乳液,将此乳液倒入spg膜乳化器压力罐中,调节磁力搅拌速度至500rmp并缓慢增加氮气压力0.01mpa,使木质素分散相通过孔径为200nm的spg膜,制备出粒径均一的木质素微纳米球。将其转移至蓝丝盖瓶中,在4℃下密闭保存。

49.实施例2

50.与实施例1步骤基本相同,不同之处在于:硬木类杨木木屑换成软木类松木木屑。

51.实施例3

52.与实施例1步骤基本相同,不同之处在于:硬木类杨木木屑换成草本植物小麦秸秆。

53.实施例4

54.与实施例1步骤基本相同,不同之处在于:硬木类杨木木屑换成草本植物水稻秸

秆。

55.实施例5

56.与实施例1步骤基本相同,不同之处在于:硬木类杨木木屑换成禾本科植物毛竹碎屑。

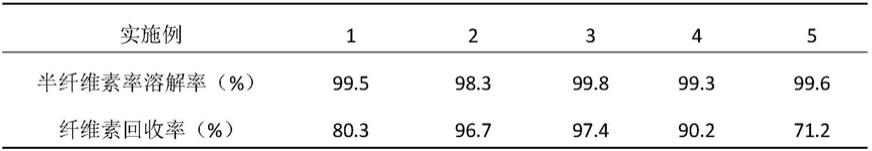

57.如表1和2所示,本发明水热预处理可以显著溶解实施例1~5的不同种类的生物质半纤维素组分,溶解效率都接近100%,除实施列5毛竹原料之外,都持有相对较高的纤维素回收率(>80%)。酸性des预处理结果显示,其对实施例1和实施例5都具有高达70%的木质素去除率,并且保留了高达100%的纤维素回收率,而实施例2~4,却没展现一个较好的木质素选择性去除效果,这展现了酸性des预处理不同种生物质的功能差异应,为后端材料选择性衍生做出合理的假设。

58.表1实施例1~5水热预处理半纤维素溶解率和纤维素回收率的指标测定

[0059][0060]

表2实施例1~5酸性des预处理选择性分离木质素和保留纤维素组分的相应指标测定

[0061][0062]

实施例6

[0063]

将实施例1

‑

5步骤(1)中的水热蒸煮温度换成梯度为140℃、150℃、160℃、180℃,其他操作步骤与实施例1相同。

[0064]

如图1所示,本发明的水热预处理蒸煮1.5h的最佳温度为170℃。此条件下,具有热能的水和从半纤维素侧链分解出的有机酸促使半纤维素长链的分解,降解成小分子低聚物和单糖,而没有对纤维素造成破坏性降解。所以对不同种生物质,既获得高的半纤维素溶解率,又保留了较高的纤维素回收率,同时使能量消耗降到最低。

[0065]

实施例7

[0066]

将实施例1~5步骤(4)中的木质素微纳米球制备所用spg膜的孔径大小分别调整为100nm、200nm、300nm、400nm和500nm,其他操作步骤与实施例1相同。

[0067]

如表3所示,水热耦合酸性des两步法耦合预处理所得的不同种木质素所制备的纳米球都表现出均一的球状核壳结构,其中间深黑色部分为木质素疏水基团形成的核,其周围浅色部分为亲水基团形成的壳,具体形貌如图2所示。软木木质素衍生的木质素纳米球具有最小的粒径100

‑

200,禾本科植物毛竹木质素纳米球粒径最大可至500nm,这种差异性来源于不同种木质纤维素自生的理化性质不同。且所制备的木质素微纳米球都具有很好的溶液分散稳定性(ζ值小于

‑

30),微纳米球的粒径与膜孔径有近似的线性关系,即膜孔径越小,

制备的微纳米球粒径越小,制备相同粒径微纳米球所需要的剪切力也越小,这位不同领域木质素纳米球的应用提供了可能性。

[0068]

表3实施例1

‑

5采用膜孔径为100nm的膜乳化制备的木质素微纳米球指标

[0069][0070]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1