一种酯化加氢法得到的粗环己醇制备环己酮的方法及装置与流程

1.本发明属于环己酮生产技术领域,具体涉及一种酯化加氢法得到的粗环己醇制备环己酮的方法及装置。

背景技术:

2.环己酮是一种重要的精细化学品,主要用于生产己内酰胺和己二酸,这两种产品分别是尼龙-6和尼龙-66的前体。除了用于制备酰胺类产品,环己酮还被用作有机溶剂和制备精细化学品。环己酮的工业制备法一般有三种环己烷氧化法、苯酚加氢法和环己烯水合法。

3.在这些环己酮的工业制法中,环己烷氧化法曾是主要的生产方法,其缺点是环己烷的转化率很低,单程只有3.5mol%~4.5mol%,环己烷需要循环蒸馏分离再进入反应,使得整个体系能耗较高,过程中通入空气形成爆炸性混合物,危险性高。苯酚加氢法以其环己酮质量好、流程简便、能耗低而备受重视,该路线主要受制于苯酚的产能及市场价格。环己烯水合法是环保的环己酮工艺路线,该方法的反应选择性高,过程几乎没有三废排放,但存在反应转化率很低、对环己烯纯度要求较高等不足,如采用高硅zsm-5催化剂,在两个串联的浆态反应器中停留,环己烯单程转化率只有10~12.5mol%,大量环己烯需要循环分离并返回。

4.酯化加氢法作为新开发的第4种环己酮生产技术路线,相比环己烯水合制环己醇技术路线,环己烯酯化及乙酸环己酯加氢反应单程转化率高、收率高,同时可以联产无水乙醇,目前即将进入工业化设计。在工艺包开发阶段研究表明,酯加氢催化剂在寿命后期转化率下降,约有0.1-1.0wt%酯带入环己醇中,采用常规负压分离方案,发现乙酸环己酯在脱氢及醇酮精制系统快速累积,造成醇酮精馏系统和脱氢反应系统进料负荷增加;同时,整个生产过程如何有效进行热量集成,降低能耗也是降低生产成本的关键。

5.公开号为cn108003017a中国专利文献提出了一种乙酸环己酯的分离方法以及乙酸环己酯的生产方法和环己醇的生产方法以及环己醇生产方法。具体说是乙酸环己酯经加氢后,乙醇、环己醇混合产物经乙醇分离塔、环己醇脱轻塔、环己醇脱酯塔后得到精制环己醇进脱氢反应器,脱氢反应器得到醇酮混合物,先后送脱轻塔、环己酮塔、环己醇塔进行精制,从环己醇塔得到精制循环环己醇合并进入脱氢反应器。该方案中,环己醇脱酯塔为微正压操作,环己醇塔为负压操作,操作压力3kpa(绝)。

6.公开号为cn106518640b的中国专利文献提供了一种环己酮产品高效分离精制的方法,具体说用单个环已酮塔脱除轻组分的同时精制环已酮。所述环己酮塔为精馏塔,具体包括以下步骤:环己醇脱氢产生的粗醇酮经脱水后送入所述环己酮塔,塔顶气相冷凝后,部分回流至塔顶,其余部分作为轻组分杂质采出脱除;所述环己酮塔侧线采出液相环己酮产品。该发明克服现有技术的不足,达到环己酮分离精制的目的,降低能量消耗,减少环己酮损失量,降低装置投资和运行成本。

7.公开号为cn206680412u的中国专利文献提供了一种从油中分离环己酮的双效精

馏装置,具体说利用轻塔气相作为酮塔精馏的热源,酮塔不再使用蒸汽作为热源,降低分离过程中的蒸汽消耗,有效的降低了生产成本。

8.公开号为cn203976674u的中国专利文献提供了环己烯法制环己酮生产过程中环己醇分离装置。具体说采用两个分离塔替代现有的单塔分离工艺,采用二效并联精馏工艺。环己醇分离系统所需要的塔底再沸器热负荷比单塔分离降低30%,塔顶冷凝器热负荷比单塔分离降低15%。

9.公开号为cn 106187721的中国专利文献提供了利用蒸汽加热导热油进行环己醇脱氢反应的工艺系统。该工艺系统提高了热油温控的稳定性、提高能源利用率、省去了天然气加热炉的使用,达到降低加热成本的目的。

技术实现要素:

10.为了解决现有技术中存在的问题,本发明的目的在于提供一种酯化加氢法得到的粗环己醇制备环己酮的方法及装置,将乙酸环己酯加氢反应和环己醇脱氢反应产生的轻重组分合并进行分离,简化流程,减少环己醇的精制过程,解决了乙酸环己酯在环己醇循环中的累积,进一步采用热集成技术和能源梯级利用,降低了蒸汽消耗。

11.为了实现上述技术目的,本发明采取如下技术方案:

12.一种酯化加氢法得到的粗环己醇制备环己酮的方法,将乙酸环己酯加氢得到的乙醇-环己醇混合物送入乙醇-环己醇分离塔进行精馏分离,乙醇-环己醇分离塔馏出液采出,乙醇-环己醇分离塔塔釜液送入环己醇脱轻塔进行精馏分离,环己醇脱轻塔馏出液返回至乙醇-环己醇分离塔中,环己醇脱轻塔塔釜液送入脱氢反应器进行反应,脱氢反应后物料依次经环己酮脱轻塔、环己酮塔、环己醇塔后,送入乙酸环己酯回收塔进行精馏分离,乙酸环己酯回收塔馏出液返回至乙酸环己酯加氢工段,乙酸环己酯回收塔塔釜液采出作为燃料油外售。

13.作为优选,以外管过热蒸汽作为热源,先送至导热油换热器与脱氢反应的导热油换热后,部分送至环己醇塔塔底再沸器供热,部分送至乙酸环己酯回收塔塔底再沸器供热,剩余部分送至其他工序;环己酮脱轻塔馏出液先送至环己酮塔底再沸器换热后采出;环己醇塔馏出液先送至环己酮脱轻塔塔底再沸器换热后送至脱氢反应器。

14.作为优选,所述过热蒸汽的压力为3.5~4.5mpa,温度为390~430℃,与导热油换热后的压力为3.5~4.5mpa,温度为250~300℃。

15.作为优选,所述脱氢反应器为列管式反应器,列管内径30~50mm,列管长度5000~8000mm,导热油走壳程,环己醇走管程,列管压差5~30kpa,反应温度220~260℃,压力5~30kpa(表)。

16.作为优选,所述环己酮脱轻塔为填料塔,塔板数15~40块,操作压力为20~50kpa(绝),回流比为350~450,塔顶温度为110~135℃,塔釜温度为130~140℃。

17.作为优选,所述环己酮塔为填料塔,塔板数60~80块,操作压力为2~5kpa(绝);回流比为2~4,塔顶温度为50~60℃,塔釜温度为80~100℃。

18.作为优选,所述环己醇塔为填料塔,塔板数40~60块,回流比为1~3,操作压力为5~30kpa(表);塔顶温度为162~175℃,塔釜温度为170~185℃。

19.作为优选,所述乙酸环己酯回收塔为填料塔,塔板数20~40块,回流比为1~3,操

作压力为5~30kpa(绝),塔顶部温度为100~130℃,塔釜温度为150~180℃。

20.本发明中,乙酸环己酯加氢得到的乙醇-环己醇混合物(含少量未能完全反应的乙酸环己酯、副产物轻组分、重组分等),经过乙醇-环己醇分离塔得到粗乙醇和粗环己醇,粗环己醇经过环己醇脱轻塔脱除轻组分,不需要先经过环己醇脱酯塔正压操作脱除乙酸环己酯,而是直接送至脱氢反应器进行反应得到粗醇酮,粗醇酮则分别经环己酮脱轻塔、环己酮塔、环己醇塔处理,脱除脱氢反应后物料中的轻重组分,得到合格的环己酮及循环环己醇,环己醇塔则采用正压操作后塔釜得到的含有乙酸环己酯-重组分的混合物,最后经一个负压操作的小的乙酸环己酯回收塔,分离回收其中的乙酸环己酯并返回至乙酸环己酯加氢工段精制回用,塔釜重组分作为燃料油外卖。

21.本发明还提供了一种酯化加氢法得到的粗环己醇制备环己酮的装置,包括依次连接的乙醇-环己醇分离塔、环己醇脱轻塔、脱氢反应器、环己酮脱轻塔、环己酮塔、环己醇塔和乙酸环己酯回收塔,所述环己醇脱轻塔塔顶出口返回连接至乙醇-环己醇分离塔;所述环己醇塔塔顶出口返回连接至脱氢反应器进口。

22.作为优选,所述环己醇脱轻塔塔顶出口先连接至环己酮塔塔釜再沸器,再返回连接至乙醇-环己醇分离塔。

23.作为优选,所述环己醇塔塔顶出口先连接至环己酮脱轻塔塔釜再沸器,再返回连接至脱氢反应器进口。

24.与现有技术相比,本发明具有以下优点:

25.1、本发明减少环己醇的精制过程,取消了环己醇脱酯塔,将加氢和脱氢产生的轻重组分合并进行分离,降低了设备投资。

26.2、本发明中环己醇塔采用正压操作,削减了环己醇塔的直径。

27.3、本发明通过多效热耦合实现了能源梯级利用,降低了蒸汽消耗。

附图说明

28.图1为现有的一种酯化加氢法得到的粗环己醇制备环己酮的方法的工艺流程图;

29.图2为本发明的一种酯化加氢法得到的粗环己醇制备环己酮的方法的工艺流程图;

30.图3为本发明的一种酯化加氢法得到的粗环己醇制备环己酮的方法的热耦合设计示意图;

31.其中,1、乙醇-环己醇分离塔;2、环己醇脱轻塔;3、环己醇脱酯塔;4、环己醇回收塔;5、脱氢反应器;6、环己酮脱轻塔;7、环己酮塔;8、环己醇塔;9、乙酸环己酯回收塔。

具体实施方式

32.为了对本发明的技术特征、目的和有益效果更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

33.如图1所示和图2所示:

34.现有技术中,乙酸环己酯经酯加氢反应后生成乙醇-环己醇混合物(含少量未能完全反应的乙酸环己酯、副产物轻组分、重组分等),乙醇-环己醇混合物经过乙醇-环己醇分离塔得到粗乙醇和粗环己醇,粗环己醇经环己醇脱轻塔,环己醇脱轻塔塔顶脱除乙醇轻组

分,环己醇脱轻塔塔釜得到环己醇,环己醇经过环己醇脱酯塔(正压操作)脱除酯加氢反应未完全反应的乙酸环己酯,环己醇脱酯塔塔顶环己醇作为脱氢反应器的进料,环己醇脱酯塔塔釜为乙酸环己酯-环己醇混合物,乙酸环己酯-环己醇混合物送入环己醇回收塔(正压操作),环己醇回收塔塔顶气相环己醇返回至环己醇脱酯塔,环己醇回收塔塔釜乙酸环己酯则返回至乙酸环己酯加氢工段精制回用。

35.环己醇塔为负压操作,且操作条件与环己烷氧化法一致。但是,酯化加氢法得到的粗环己醇杂质种类与氧化法有较大区别。由于环己烷氧化法环己酮装置产生大量x油重组分,其混合物熔沸点较高、粘度大,环己烷氧化法环己酮装置环己醇塔在3kpag绝压条件下,塔釜温度已达165℃-170℃,若采用负压分离操作会使得塔釜温度更高,需要更高等级过热蒸汽做热源,而醇酮是热敏性物质,高温会加剧醇酮的缩合,增加物耗。

36.而本发明中,环己醇塔采用正压操作,通过调整回流比,可控制塔顶酯含量低于0.2wt%,操作压力为5~30kpa(表);塔顶温度为162~175℃,塔釜温度为170~185℃。

37.环己烷氧化法环己酮装置脱氢及醇酮精制系统中会产生特征物质丁基环己醚,在醇塔3kpag绝压操作条件下无法分离,跟随环己醇而在脱氢及醇酮精制系统累积,一般累积到10%即停车除醚,因此需要将醇塔塔釜料连续抽送一定流量混合物(5~10%进料),送入环己醇除醚小塔,在正压条件下进行连续除醚操作,塔顶得到环己醇,塔釜为富集丁基环己醚的x油重组分作为燃料油外送。

38.而酯化加氢法制环己酮装置系统中会产生特征物质乙基环己醇、乙基环己酮,在环己醇塔正压和负压操作工况下,乙基环己醇、乙基环己酮均未从环己醇塔塔顶走掉,而是走环己醇塔塔釜,故不存在特征物质在酯化法环己酮装置脱氢及醇酮精制系统累积的问题。

39.本发明中,环己醇塔先正压操作,塔釜得到含乙酸环己酯、环己醇、乙基环己醇、乙基环己酮的重组分,再送入乙酸环己酯回收塔,在负压条件下塔顶得到回收环己醇、酯,返回至乙酸环己酯加氢工段精制回用,塔釜重组分送至燃料油系统外售。

40.实施例1

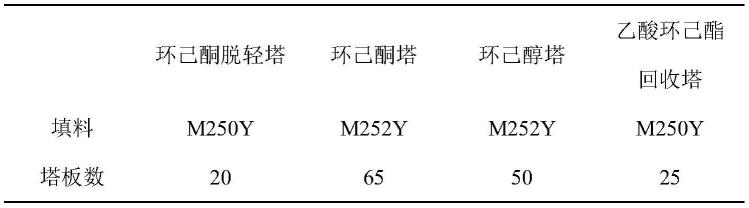

41.试验装置的流程如图2和图3所示,环己醇脱氢反应器的列管内径40mm,列管长度6000mm;环己酮脱轻塔、环己酮塔、环己醇塔、乙酸环己酯回收塔的规格见表1,操作参数见表2。

42.27t/h的粗环己醇与25.6t/h环己醇塔塔顶回收环己醇混合,送入脱氢反应器,在温度230℃,压力30kpa下进行脱氢反应,冷凝液进入环己酮脱轻塔,塔顶得到200kg/h的轻组分;塔釜出料送入环己酮塔,塔顶得到25t/h的环己酮,塔釜出料送入环己醇塔,塔顶得到25.6t/h的回收环己醇,1.8t/h塔釜出料送入乙酸环己酯回收塔,塔顶得到回收乙酸环己酯1.53t/h,其中含环己醇57%,送至酯加氢工段,塔釜重组分270kg/h送至燃料油系统。

43.装置采用3.8mpa,400℃的过热蒸汽为热源,57t/h的过热蒸汽加热导热油至300℃,4.0mpa,其中,16t/h送至环己醇塔塔釜再沸器,9t/h送至环己醇汽化器,2t/h乙酸环己酯回收塔塔釜再沸器,26t/h可送至苯抽提塔再沸器,环己醇塔塔顶蒸气送至环己酮脱轻塔塔釜再沸器,环己酮脱轻塔塔顶蒸气送至环己酮塔塔釜再沸器。

44.表1塔规格参数

[0045][0046]

表2塔操作参数

[0047][0048]

实施例2

[0049]

改进前,环己酮脱轻塔、环己酮塔分别使用1.0mpa蒸汽做热源,环己醇塔塔釜再沸器、脱氢蒸发器(属于脱氢进料系统)使用4.0mpa蒸汽做热源,蒸汽利用后以蒸汽凝液外送,脱氢反应器用的循环导热油使用工艺加热炉进行加热,没有进行热耦合设计。

[0050]

改进后,利用3.8mpa,温度为400℃的蒸汽显热,在导热油加热器中加热循环导热油,蒸汽显热经利用后变为3.8mpa,温度为300℃蒸汽,可继续作为环己醇塔塔釜再沸器、脱氢蒸发器(属于脱氢进料系统)的热源。环己醇塔采用正压操作,塔顶温度162~175℃,而环己酮脱轻塔塔釜温度130~140℃,环己醇塔塔顶与环己酮脱轻塔塔釜温差较合适,且环己醇热焓较高,故而可以做为环己酮脱轻塔塔釜再沸器热源。环己酮脱轻塔塔顶温度为110~135℃,而环己酮塔塔顶温度为50~60℃,塔釜温度为80~10℃,环己酮脱轻塔塔顶与环己酮塔塔釜的温差较合适,由于环己酮脱轻塔组分中环己酮含量达到80%,其热焓也较高,故可以作为环己酮塔塔釜再沸器热源。

[0051]

本发明还可以采用第二种热耦合利用方案,即利用环己醇塔塔顶蒸汽为环己酮脱轻塔进料预热,利用环己酮脱轻塔塔顶蒸汽为环己酮塔进料预热,同样可以取得节能效果。

[0052]

对200kt/a环己醇装置采用aspen进行热集成模拟计算,脱氢反应按50%转化率计算,导热油加热器的热负荷4000kw,蒸汽按3.8mpa、400℃进,3.8mpa、300℃出,需要57t/h蒸汽,其剩余热焓44333kw;进环己酮脱轻塔再沸器热负荷16300kw,塔顶冷凝器热负荷15800kw;乙酸环己酯回收塔再沸器热负荷15039kw,塔顶冷凝器热负荷16300kw;环己酮塔再沸器热负荷13449kw,塔顶冷凝器热负荷15855kw;环己醇塔再沸器热负荷12498kw,塔顶冷凝器热负荷14060kw;采用单塔直接蒸汽加热,四塔的总热负荷57286kw,共计节约蒸汽57.6t/h,其中,省去了环己醇脱酯塔,节约蒸汽19.33t/h,节省设备投资300万元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1