一种阻燃绝缘片及其制备方法与流程

1.本发明涉及绝缘材料技术领域,具体涉及一种阻燃绝缘片,更具体地,本发明还涉及所述一种阻燃绝缘片的制备方法。

背景技术:

2.阻燃绝缘片材被用于隔离各类电子器件或部件,以避免电子器件或部件之间、或电子器件或部件中的电子元气件因短路,击穿等引起的失效,并降低电子器件或部件起火的风险,从而保障各类电子元气件的正常工作。针对导热绝缘片材的不同用途,要求导热绝缘片材具有不同工作特性。例如在应用于某些电子器件或部件时,要求导热绝缘片材具有优良的导热性、耐磨性、和强度等。

3.cn101393790a涉及一种具有抗折抗撕性的无卤阻燃聚丙烯多层复合片材,属于绝缘材料领域,其特征在于为0.125~0.75mm厚的三层共挤出复合结构:上、下表层是三嗪类阻燃剂阻燃聚丙烯,芯层是含磷阻燃剂阻燃聚丙烯。本发明通过片材表层包覆低吸水、低渗出的薄层阻燃聚丙烯来降低片材整体吸水性和渗出性,在不过分影响片材整体阻燃特性的前提下,解决因添加含磷阻燃剂引起芯层聚丙烯吸水性和渗出性升高、电气绝缘特性降低的缺点。本发明的片材具有环保性、高阻燃性、低吸水性和低渗出性,主要用于电子电气行业中带电部件的垫隔绝缘。

4.cn110734605a公开了一种高抗冲聚丙烯阻燃绝缘片,其技术方案要点是包括如下重量份数的物质组成:聚丙烯80~100份;阻燃剂30~40份;高岭土凝胶60~70份;协效剂5~10份;poe10~20份;抗氧化剂0.2~0.4份;表面活化剂1~2份;偶联剂2~4份,其制备方法包括如下制备步骤:步骤(1):将高岭土凝胶与阻燃剂混合,再喷雾干燥造粒,得到高岭土凝胶包覆阻燃剂母粒;步骤(2):将高岭土凝胶包覆阻燃剂母粒、表面活化剂以及抗氧化剂加入到高速搅拌机中搅拌;步骤(3):在上述混合物中继续加入聚丙烯、协效剂、poe以及偶联剂进行搅拌,然后将混合物通过双螺杆挤出机挤出造粒,再切片干燥,本发明中的聚丙烯阻燃绝缘片在达到阻燃效果的同时保持高韧性。

5.cn104616844a公开了一种阻燃耐磨的彩色绝缘片,它包括绝缘层,所述绝缘层的正面从内向外依次设有阻燃层、防氧化层、防静电层、彩色复合胶层、耐磨层、透明的橡胶层及石蜡防护层,所述绝缘层的背面设有胶合层,所述胶合层的底部设有保护纸,所述保护纸的尺寸大于绝缘层的尺寸。本发明为多层结构,除去绝缘功能外,由于增设了阻燃层、防氧化层、防静电层、耐磨层等多层,使得本发明的绝缘片具有优越的阻燃性、耐磨性、防静电能力、防氧化能力等;增设了橡胶层,橡胶具有优越的耐磨性、防腐蚀性、弹性、绝缘性等性能,使得本发明的绝缘片性能更为优越;增设的石蜡防护层可以避免因环境等原因造成的老化。

6.目前虽然现有技术中存在以聚乙烯、聚丙烯为主要原料制备的阻燃片,往往需要中加入大量的阻燃剂以克服聚丙烯易燃的缺陷,其阻燃性能虽得到了明显的改善,但是其力学性能往往会受到很大的影响,导致聚丙烯阻燃绝缘片很难满足许多建筑材料、电气材

料等的规定。因此,急需提供一种兼顾阻燃绝缘以及机械性能的阻燃绝缘片。

技术实现要素:

7.为解决现有技术存在的问题本发明旨在提供一种阻燃绝缘片其及制备方法,能够改善现有阻燃绝缘片阻燃性能不足以及机械性能下降的缺点。

8.具体地,本发明一方面提供一种阻燃绝缘片,其包括如下重量份数的物质组成:

9.绝缘体80~100份,其中绝缘体是以pe或pet为基体的、热导率小于0.03w/m

·

k的材料;

10.无机阻燃体30~50份,

11.塑化剂1~5份,

12.流变剂1~3份,

13.纤维1~5份,

14.界面剂1~3份,

15.增强剂1~5份,

16.水20~50份。

17.在一些实施例中,所述绝缘体进一步包括尿素、聚苯乙烯泡沫、多异氰酸酯、聚氨酯一种或多种。

18.在一些实施例中,所述无机阻燃体选自水泥、氧化镁、石膏、高岭土的一种或多种。

19.在一些实施例中,所述增强剂选自玻璃纤维织物、木材、陶瓷、碳纤维一种或多种。

20.在一些实施例中,所述纤维选自玻璃纤维、石棉纤维以及氮化硼纤维的一种或多种。

21.在一些实施例中,所述流变剂选自淀粉材料、或纤维素材料、或胶体材料。

22.在一些实施例中,所述淀粉材料选自支链淀粉、直链淀粉、乙酸淀粉酯、淀粉羟乙基醚及其混合物或衍生物。

23.在一些实施例中,所述纤维素材料选自由甲基羟乙基纤维素、羟甲基乙基纤维素、羧甲基纤维素、甲基纤维素、乙基纤维素、羟乙基纤维素、羟乙基丙基纤维素及其混合物或衍生物组成的组。

24.在一些实施例中,所述胶体选自琼脂、瓜尔豆胶、卡拉亚胶及其混合物或衍生物。

25.在一些实施例中,所述界面剂为乙烯基酚树脂。

26.在一些实施例中,所述塑化剂为萘系磺酸甲醛缩合物。

27.制备方法

28.本发明另一方面提供一种阻燃绝缘片的方法,其包括以下步骤:

29.1)将绝缘体与塑化剂、流变剂、界面剂混合,加入均质釜中,氮气充入排空氧气,压力设定为30~50mpa,持续进行搅拌,达到设定温度100

‑

160℃后,保温50

‑

100min;

30.2)将步骤1)得到均质混合料倒入搅拌机,加入纤维、增强剂、水,设置搅拌速率为1000

‑

2000r/min,温度为80~100℃,搅拌时间为30~60min;

31.3)搅拌后得到的搅拌混合料进入螺杆,根据设定温度进行熔融剪切,控制进料温度为180

‑

220℃,在螺杆上行进的时间为30~45min,然后将混合物挤出至特定模具成型片材,出料温度为200~240℃。

32.4)将片材进行冲压,干燥,得到阻燃绝缘片。

33.有益效果

34.相比现有技术,本发明具有如下的技术效果:

35.本发明通过片材在阻燃pe或pet材料中加入界面剂、流变剂以及增强剂等来增强片材料的成型加工性能以及成型后的片材的机械强度,在不过分影响片材整体阻燃特性的前提下,解决因添加阻燃体引起的机械性能下降、电气绝缘特性降低的缺点。本发明的片材具有环保性、高阻燃性、高强度等特点,主要用于电子电气行业中带电部件的绝缘部件。本发明的阻燃绝缘片的抗折强度为5mpa~10mpa,抗拉强度为10mpa~40mpa,拉伸强度为5mp~20mpa,成型片材的热导率小于0.03w/m

·

k,耐热温度为90~110℃,介电性能及击穿强度也满足行业的应用标准。

具体实施方式

36.在下文中更详细地描述了本发明以有助于对本发明的理解。

37.所属领域的技术人员将认识到:本发明所描述的化学反应可以用来合适地制备许多本发明的其他化合物,且用于制备本发明的化合物的其它方法都被认为是在本发明的范围之内。例如,根据本发明那些非例证的化合物的合成可以成功地被所属领域的技术人员通过修饰方法完成,如适当的保护干扰基团,通过利用其他已知的试剂除了本发明所描述的,或将反应条件做一些常规的修改。另外,本发明所公开的反应或已知的反应条件也公认地适用于本发明其他化合物的制备。

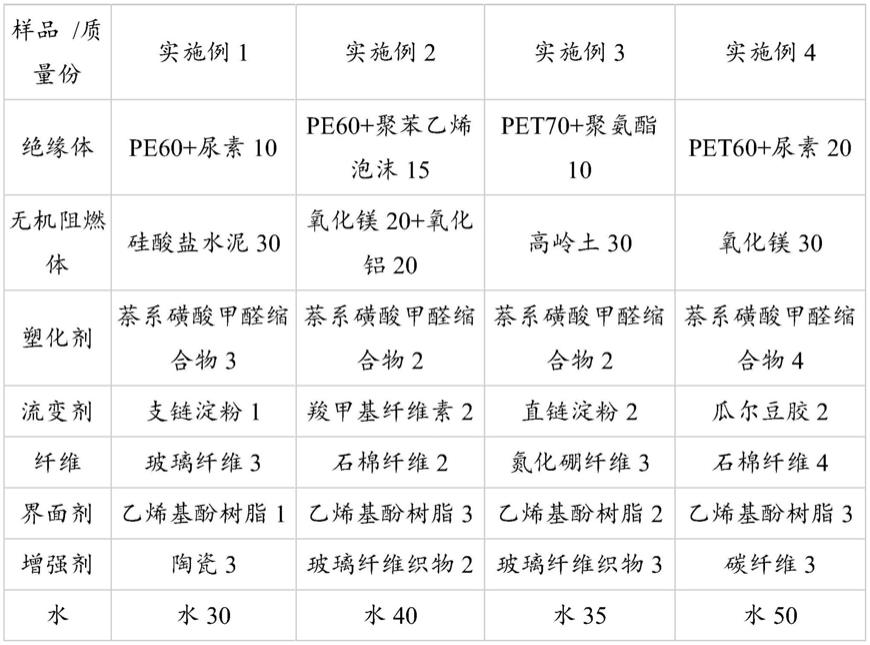

38.其中实施例1

‑

4的阻燃绝缘片所用的原料组成如下表。

39.表1

40.41.实施例1:阻燃绝缘片的制备方法,包含如下步骤:

42.1)将绝缘体与塑化剂、流变剂、粘合剂、界面剂混合,加入均质釜中,氮气充入排空氧气,压力设定为40mpa,持续进行搅拌,达到设定温度120℃后,保温60min;

43.2)将步骤1)得到均质混合料倒入搅拌机,加入纤维、增强剂、水,设置搅拌速率为1500r/min,温度为90℃,搅拌时间为60min;

44.3)搅拌后得到的搅拌混合料进入螺杆,根据设定温度进行熔融剪切,控制进料温度为200℃,在螺杆上行进的时间为40min,然后将混合物挤出至特定模具成型片材,出料温度为220℃。

45.4)将片材进行冲压,干燥,得到阻燃绝缘片。

46.实施例2:阻燃绝缘片的制备方法,包含如下步骤:

47.1)将绝缘体与塑化剂、流变剂、粘合剂、界面剂混合,加入均质釜中,氮气充入排空氧气,压力设定为50mpa,持续进行搅拌,达到设定温度150℃后,保温80min;

48.2)将步骤1)得到均质混合料倒入搅拌机,加入纤维、增强剂、水,设置搅拌速率为2000r/min,温度为100℃,搅拌时间为50min;

49.3)搅拌后得到的搅拌混合料进入螺杆,根据设定温度进行熔融剪切,控制进料温度为220℃,在螺杆上行进的时间为45min,然后将混合物挤出至特定模具成型片材,出料温度为230℃。

50.4)将片材进行冲压,干燥,得到阻燃绝缘片。

51.实施例3:阻燃绝缘片的制备方法,包含如下步骤:

52.1)将绝缘体与塑化剂、流变剂、粘合剂、界面剂混合,加入均质釜中,氮气充入排空氧气,压力设定为45mpa,持续进行搅拌,达到设定温度150℃后,保温100min;

53.2)将步骤1)得到均质混合料倒入搅拌机,加入纤维、增强剂、水,设置搅拌速率为1900r/min,温度为100℃,搅拌时间为40min;

54.3)搅拌后得到的搅拌混合料进入螺杆,根据设定温度进行熔融剪切,控制进料温度为200℃,在螺杆上行进的时间为45min,然后将混合物挤出至特定模具成型片材,出料温度为230℃。

55.4)将片材进行冲压,干燥,得到阻燃绝缘片。

56.实施例4:阻燃绝缘片的制备方法,包含如下步骤:

57.1)将绝缘体与塑化剂、流变剂、粘合剂、界面剂混合,加入均质釜中,氮气充入排空氧气,压力设定为40mpa,持续进行搅拌,达到设定温度160℃后,保温80min;

58.2)将步骤1)得到均质混合料倒入搅拌机,加入纤维、增强剂、水,设置搅拌速率为1700r/min,温度为100℃,搅拌时间为60min;

59.3)搅拌后得到的搅拌混合料进入螺杆,根据设定温度进行熔融剪切,控制进料温度为220℃,在螺杆上行进的时间为35min,然后将混合物挤出至特定模具成型片材,出料温度为240℃。

60.4)将片材进行冲压,干燥,得到阻燃绝缘片。

61.性能测试

62.对实施例1~4的片材样品进行物理及机械性能测试。

63.其中机械性能采用多功能材料试样机(欧贝特片材拉伸试验机),测试方法采用标

准gb/t 1040

‑

2006<塑料拉伸性能的测定>中的“薄膜和薄片的试验条件”进行抗折、抗拉、拉伸强度机械性能测试。

64.其中物理电性能测试,采用半导电橡塑材料体积电阻率试验仪gest

‑

125仪器,采用标准gb3048.3下的介电常数以及击穿强度测试方法和条件进行测试。

65.其中热导率,采用drp

‑

ii导热系数测试仪,参照标准gb5598

‑

85下的热导率。

66.其中耐热温度,采用标准gb1035

‑

70下的《塑料耐热性(马丁)试验方法》,来测试片材的耐热温度。

67.测试结果如表2。

68.表2

[0069][0070][0071]

试验结果表明,本发明的阻燃绝缘片在保证阻燃绝缘性能未损失的同时,提高了片材的机械性能,使其使用寿命更长,应用的工作范围更宽。

[0072]

以上描述了本发明优选实施方式,然其并非用以限定本发明。本领域技术人员对在此公开的实施方案可进行并不偏离本发明范畴和精神的改进和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1