一种泡沫塑料用发泡剂及其制备方法与流程

1.本发明涉及塑料发泡剂技术领域,更具体地说,本发明涉及一种泡沫塑料用发泡剂及其制备方法。

背景技术:

2.泡沫塑料是由大量气体微孔分散于固体塑料中而形成的一类高分子材料,具有质轻、隔热、吸音、减震等特性,且介电性能优于基体树脂,用途很广。几乎各种塑料均可作成泡沫塑料,发泡成型已成为塑料加工中一个重要领域。泡沫塑料是以塑料为基本组分并含有大量气泡的聚合物材料,因此也可以说是以气体为填料的复合塑料,与纯塑料相比,它具有很多优良的性能,如质轻、比强度高、可吸收冲击载荷、隔热和隔音性能好等,因而在工业、农业、建筑、交通运输等领域得到了广泛应用。泡沫塑料自问世以来,其用途日益广泛,品种不断丰富,其中较为常见的传统泡沫塑料主要有聚氨酯(pur)、聚苯乙烯(ps)、聚氯乙烯(pvc)、聚乙烯(pe)、酚醛树脂(pf)等品种。泡沫塑料是内部具有很多微小气孔的塑料,用机械法(在进行机械搅拌的同时通入空气或二氧化碳使其发泡)或化学法(加入发泡剂)制得。

3.现有的制备泡沫塑料用发泡剂,发泡效率不高,且发泡功效利用率不高,导致发泡剂的严重浪费。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种泡沫塑料用发泡剂及其制备方法。

5.为实现上述目的,本发明提供如下技术方案:一种泡沫塑料用发泡剂,按照重量百分比计算包括:21.0~27.0%的二甲基亚砜、15.0~24.0%的碳酸氢钠、9.0~12.0%的去离子水、0.24~0.36%的纳米二氧化硅、0.18~0.32%的纳米硫酸钡、0.32~0.50%的复合蛛丝、其余为偶氮二甲酰胺;

6.进一步的,按照重量百分比计算包括:21.0%的二甲基亚砜、15.0%的碳酸氢钠、9.0%的去离子水、0.24%的纳米二氧化硅、0.18%的纳米硫酸钡、0.32%的复合蛛丝、其余为偶氮二甲酰胺。

7.进一步的,按照重量百分比计算包括:27.0%的二甲基亚砜、24.0%的碳酸氢钠、12.0%的去离子水、0.36%的纳米二氧化硅、0.32%的纳米硫酸钡、0.50%的复合蛛丝、其余为偶氮二甲酰胺。

8.进一步的,按照重量百分比计算包括:24.0%的二甲基亚砜、19.50%的碳酸氢钠、10.50%的去离子水、0.30%的纳米二氧化硅、0.25%的纳米硫酸钡、0.41%的复合蛛丝、其余为偶氮二甲酰胺。

9.本发明还提供一种泡沫塑料用发泡剂的制备方法,具体制备步骤如下:

10.步骤一:按照上述重量百分比称取二甲基亚砜、碳酸氢钠、去离子水、纳米二氧化

硅、纳米硫酸钡、复合蛛丝和偶氮二甲酰胺;

11.步骤二:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的二甲基亚砜进行超声波振荡分散处理20~30min,得到复合二甲基亚砜混料;

12.步骤三:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的碳酸氢钠进行超声波振荡分散处理20~30min,得到复合碳酸氢钠混料;

13.步骤四:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的去离子水进行超声波振荡分散处理20~30min,得到复合分散液;

14.步骤五:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的偶氮二甲酰胺进行超声波振荡分散处理20~30min,得到复合偶氮二甲酰胺混料;

15.步骤六:将二分之一重量份的复合二甲基亚砜混料和二分之一重量份的复合分散液与复合碳酸氢钠混料进行机械混合并进行超声波振荡分散处理40~50min,得到发泡剂基料a;

16.步骤七:将剩余的复合二甲基亚砜混料和复合分散液与复合偶氮二甲酰胺混料进行机械混合并进行超声波振荡分散处理40~50min,得到发泡剂基料b;

17.步骤八:将发泡剂基料a和发泡剂基料b以及剩余的纳米二氧化硅、纳米硫酸钡和复合蛛丝进行机械混合并进行超声波振荡处理50~60min,得到制备泡沫塑料用发泡剂。

18.进一步的,在步骤二、步骤三、步骤四和步骤五中超声波振荡分散处理同时进行加热处理,加热温度为40~50℃,在步骤六、步骤七和步骤八中超声波振荡分散处理同时进行加热处理,加热温度为50~60℃。

19.进一步的,在步骤二、步骤三、步骤四和步骤五中超声波分散处理20min,在步骤六和步骤七中超声波分散处理40min,在步骤八中超声波分散处理50min。

20.进一步的,在步骤二、步骤三、步骤四和步骤五中超声波分散处理30min,在步骤六和步骤七中超声波分散处理50min,在步骤八中超声波分散处理60min。

21.进一步的,在步骤二、步骤三、步骤四和步骤五中超声波分散处理25min,在步骤六和步骤七中超声波分散处理45min,在步骤八中超声波分散处理55min。

22.本发明的技术效果和优点:

23.1、采用本发明的原料配方所制备出的制备泡沫塑料用发泡剂,可有效提高发泡剂的发泡效率和发泡功效的利用率,有效节省发泡剂的用量;纳米二氧化硅,微结构为球形,呈絮状和网状的准颗粒结构,纳米级二氧化硅表面为多孔结构,可有效承载发泡剂中的各种原料,可有效延长发泡剂的保质期,发泡剂随着纳米二氧化硅进行扩散;纳米硫酸钡分散性极佳,可有效加强发泡剂在泡沫塑料中的分散效果,发泡剂在泡沫塑料中的分布更加快速均匀,进而有效提高发泡剂的发泡效率和发泡剂的利用效率,可有效节省发泡剂的用量;复合蛛丝可作为发泡剂中的柔性骨架,对发泡剂中的有效成分进行支撑,同时复合蛛丝可作为发泡剂的脉络线路,发泡剂中的有效成分沿着复合蛛丝向泡沫塑料中原料中分散,可进一步提高发泡剂在泡沫塑料的分散效果,发泡剂在泡沫塑料中分布更加均匀,发泡剂的覆盖面更广,进而有效提高发泡剂的发泡效率以及发泡剂的利用率,节省发泡剂的用量;

24.2、本发明在制备泡沫塑料用发泡剂的过程中,在步骤二、步骤三、步骤四和步骤五中将二甲基亚砜、碳酸氢钠、去离子水和偶氮二甲酰胺均分别与纳米二氧化硅、纳米硫酸钡

和复合蛛丝进行超声波分散混合处理,使得纳米二氧化硅、纳米硫酸钡和复合蛛丝与发泡剂中的其他成分的结合效果更佳,进而提高纳米二氧化硅、纳米硫酸钡和复合蛛丝在发泡剂中的分布均匀程度;在步骤六和步骤七中可分别提高碳酸氢钠和偶氮二甲酰胺与溶剂的充分结合处理效果,可有效提高发泡剂内部碳酸氢钠和偶氮二甲酰胺的分布均匀程度;在步骤八中将发泡剂基料a和发泡剂基料b以及剩余的纳米二氧化硅、纳米硫酸钡和复合蛛丝进行超声波分散处理,可进一步提高发泡剂中各成分的分布均匀效果,且经过多次超声波处理之后,发泡剂中的原料分布结合效果更佳,使得发泡剂中的碳酸氢钠和偶氮二甲酰胺快速在泡沫塑料中进行分散处理,可进一步加强发泡剂的发泡效率和发泡剂的利用率。

具体实施方式

25.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1:

27.本发明提供了一种泡沫塑料用发泡剂,按照重量百分比计算包括:21.0%的二甲基亚砜、15.0%的碳酸氢钠、9.0%的去离子水、0.24%的纳米二氧化硅、0.18%的纳米硫酸钡、0.32%的复合蛛丝、其余为偶氮二甲酰胺;

28.本发明还提供一种泡沫塑料用发泡剂的制备方法,具体制备步骤如下:

29.步骤一:按照上述重量百分比称取二甲基亚砜、碳酸氢钠、去离子水、纳米二氧化硅、纳米硫酸钡、复合蛛丝和偶氮二甲酰胺;

30.步骤二:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的二甲基亚砜进行超声波振荡分散处理20~30min,得到复合二甲基亚砜混料;

31.步骤三:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的碳酸氢钠进行超声波振荡分散处理20~30min,得到复合碳酸氢钠混料;

32.步骤四:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的去离子水进行超声波振荡分散处理20~30min,得到复合分散液;

33.步骤五:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的偶氮二甲酰胺进行超声波振荡分散处理20~30min,得到复合偶氮二甲酰胺混料;

34.步骤六:将二分之一重量份的复合二甲基亚砜混料和二分之一重量份的复合分散液与复合碳酸氢钠混料进行机械混合并进行超声波振荡分散处理40~50min,得到发泡剂基料a;

35.步骤七:将剩余的复合二甲基亚砜混料和复合分散液与复合偶氮二甲酰胺混料进行机械混合并进行超声波振荡分散处理40~50min,得到发泡剂基料b;

36.步骤八:将发泡剂基料a和发泡剂基料b以及剩余的纳米二氧化硅、纳米硫酸钡和复合蛛丝进行机械混合并进行超声波振荡处理50~60min,得到制备泡沫塑料用发泡剂。

37.进一步的,在步骤二、步骤三、步骤四和步骤五中超声波振荡分散处理同时进行加热处理,加热温度为40~50℃,在步骤六、步骤七和步骤八中超声波振荡分散处理同时进行

加热处理,加热温度为50~60℃。

38.实施例2:

39.与实施例1不同的是,按照重量百分比计算包括:27.0%的二甲基亚砜、24.0%的碳酸氢钠、12.0%的去离子水、0.36%的纳米二氧化硅、0.32%的纳米硫酸钡、0.50%的复合蛛丝、其余为偶氮二甲酰胺。

40.实施例3:

41.与实施例1

‑

2均不同的是,按照重量百分比计算包括:24.0%的二甲基亚砜、19.50%的碳酸氢钠、10.50%的去离子水、0.30%的纳米二氧化硅、0.25%的纳米硫酸钡、0.41%的复合蛛丝、其余为偶氮二甲酰胺。

42.分别取上述实施例1

‑

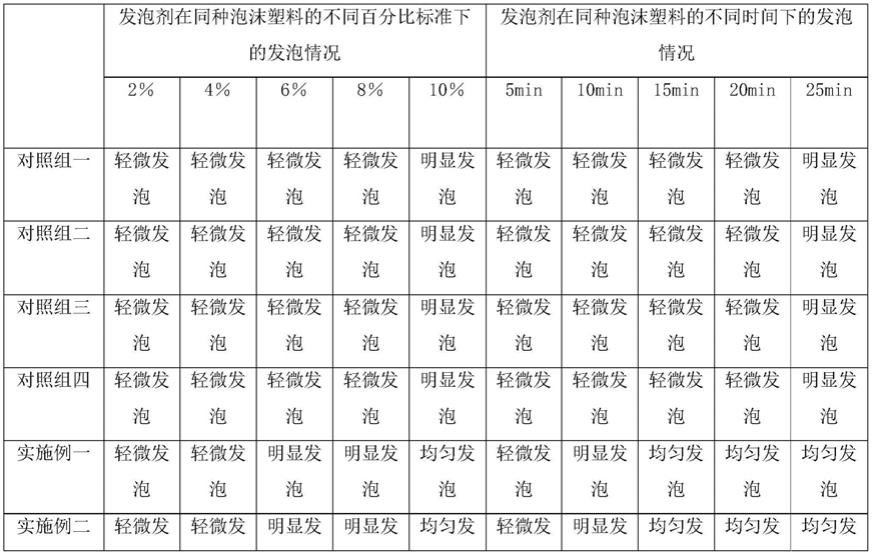

3所制得的制备泡沫塑料用发泡剂与对照组一的发泡剂、对照组二的发泡剂、对照组三的发泡剂和对照组四的发泡剂进行实验,对照组一的发泡剂为市面上的普通的发泡剂,对照组二的发泡剂与实施例相比无纳米二氧化硅,对照组三的发泡剂与实施例相比无纳米硫酸钡,对照组四的发泡剂与实施例相比无复合蛛丝,分七组分别测试三个实施例中制备的发泡剂以及四个对照组的发泡剂,每30件样品为一组,进行测试,测试结果如表一所示:

43.表一:

[0044][0045][0046]

由表一可知,当制备泡沫塑料用发泡剂的原料配比为:按照重量百分比计算包括:24.0%的二甲基亚砜、19.50%的碳酸氢钠、10.50%的去离子水、0.30%的纳米二氧化硅、0.25%的纳米硫酸钡、0.41%的复合蛛丝、其余为偶氮二甲酰胺,可有效提高发泡剂的发泡效率和发泡功效的利用率,有效节省发泡剂的用量;故实施例3为本发明的较佳实施方式,

配方中的偶氮二甲酰胺和碳酸氢钠为发泡剂中的主要成分,为发泡剂提供发泡功能;二甲基亚砜和去离子水为发泡剂中的溶剂,保证发泡剂中的各种原料更加均匀的分散融合,将原料整合在一起;纳米二氧化硅,具有对抗紫外线的光学性能,能提高其他材料抗老化、强度和耐化学性能,用途非常广泛;纳米级二氧化硅为无定形白色粉末,无毒、无味、无污染,微结构为球形,呈絮状和网状的准颗粒结构,纳米级二氧化硅表面为多孔结构,可有效承载发泡剂中的各种原料,可有效延长发泡剂的保质期,发泡剂随着纳米二氧化硅进行扩散,使得发泡剂在泡沫塑料的发泡效率更高,且发泡剂利用率更高;纳米硫酸钡,具有良好的分散性能、触变性能及透明性能,纳米硫酸钡具有化学惰性强,稳定性好,耐酸碱,硬度适中,高比重,高白度,能吸收有害射线等优点;纳米硫酸钡分散性极佳,可有效加强发泡剂在泡沫塑料中的分散效果,发泡剂在泡沫塑料中的分布更加快速均匀,进而有效提高发泡剂的发泡效率和发泡剂的利用效率,可有效节省发泡剂的用量,同时纳米硫酸钡可增强泡沫塑料的光泽度、耐高温、抗紫外线、强度、刚度和耐磨性,而且抗冲击、防龟裂;复合蛛丝是将蜘蛛丝蛋白、蚕丝蛋白和其他相关五种蛋白结合在一起,内部细胞经组合构成,其机械性能很强,强度很大,弹性极好,复合蛛丝可作为发泡剂中的柔性骨架,对发泡剂中的有效成分进行支撑,同时复合蛛丝可作为发泡剂的脉络线路,发泡剂中的有效成分沿着复合蛛丝向泡沫塑料中原料中分散,可进一步提高发泡剂在泡沫塑料的分散效果,发泡剂在泡沫塑料中分布更加均匀,发泡剂的覆盖面更广,进而有效提高发泡剂的发泡效率以及发泡剂的利用率,节省发泡剂的用量。

[0047]

实施例4

[0048]

在上述优选的技术方案中,本发明提供了一种制备泡沫塑料用发泡剂,按照重量百分比计算包括:24.0%的二甲基亚砜、19.50%的碳酸氢钠、10.50%的去离子水、0.30%的纳米二氧化硅、0.25%的纳米硫酸钡、0.41%的复合蛛丝、其余为偶氮二甲酰胺。

[0049]

本发明还提供一种制备泡沫塑料用发泡剂的制备方法,具体制备步骤如下:

[0050]

步骤一:按照上述重量百分比称取二甲基亚砜、碳酸氢钠、去离子水、纳米二氧化硅、纳米硫酸钡、复合蛛丝和偶氮二甲酰胺;

[0051]

步骤二:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的二甲基亚砜进行超声波振荡分散处理20~30min,得到复合二甲基亚砜混料;

[0052]

步骤三:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的碳酸氢钠进行超声波振荡分散处理20~30min,得到复合碳酸氢钠混料;

[0053]

步骤四:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的去离子水进行超声波振荡分散处理20~30min,得到复合分散液;

[0054]

步骤五:将步骤一中五分之一重量份的纳米二氧化硅、纳米硫酸钡和复合蛛丝与步骤一中的偶氮二甲酰胺进行超声波振荡分散处理20~30min,得到复合偶氮二甲酰胺混料;

[0055]

步骤六:将二分之一重量份的复合二甲基亚砜混料和二分之一重量份的复合分散液与复合碳酸氢钠混料进行机械混合并进行超声波振荡分散处理40~50min,得到发泡剂基料a;

[0056]

步骤七:将剩余的复合二甲基亚砜混料和复合分散液与复合偶氮二甲酰胺混料进行机械混合并进行超声波振荡分散处理40~50min,得到发泡剂基料b;

[0057]

步骤八:将发泡剂基料a和发泡剂基料b以及剩余的纳米二氧化硅、纳米硫酸钡和复合蛛丝进行机械混合并进行超声波振荡处理50~60min,得到制备泡沫塑料用发泡剂。

[0058]

在步骤二、步骤三、步骤四和步骤五中超声波振荡分散处理同时进行加热处理,加热温度为40~50℃,在步骤六、步骤七和步骤八中超声波振荡分散处理同时进行加热处理,加热温度为50~60℃。

[0059]

在步骤二、步骤三、步骤四和步骤五中超声波分散处理25min,在步骤六和步骤七中超声波分散处理45min,在步骤八中超声波分散处理55min。

[0060]

实施例5

[0061]

与实施例4不同的是,在步骤二、步骤三、步骤四和步骤五中超声波分散处理30min,在步骤六和步骤七中超声波分散处理50min,在步骤八中超声波分散处理60min。

[0062]

实施例6

[0063]

与实施例4

‑

5均不同的是,在步骤二、步骤三、步骤四和步骤五中超声波分散处理20min,在步骤六和步骤七中超声波分散处理40min,在步骤八中超声波分散处理50min。

[0064]

分别取上述实施例4

‑

6所制得的制备泡沫塑料用发泡剂与对照组五的发泡剂、对照组六的发泡剂、对照组七的发泡剂、对照组八的发泡剂、对照组九的发泡剂和对照组十的发泡剂进行实验,对照组五的发泡剂与实施例相比直接将全部原料进行混合处理,对照组六的发泡剂与实施例相比没有步骤二中的操作,对照组七的发泡剂与实施例相比没有步骤三中的操作,对照组八的发泡剂与实施例相比没有步骤四中的操作,对照组九的发泡剂与实施例相比没有步骤五中的操作,对照组十的发泡剂与实施例中的发泡剂相比在步骤六中直接之前的原料进行全部混合处理;分九组分别测试三个实施例中制备的发泡剂以及六个对照组的发泡剂,每30件样品为一组,进行测试,测试结果如表二所示:

[0065]

表二:

[0066][0067]

由表二可知,在制备泡沫塑料用发泡剂的过程中,当实施例四中的制备方法为本发明的优选方案,在步骤二中将二甲基亚砜与部分纳米二氧化硅、纳米硫酸钡和复合蛛丝进行超声波分散混合处理,使得纳米二氧化硅、纳米硫酸钡和复合蛛丝与溶剂二甲基亚砜的结合效果更佳,进而提高纳米二氧化硅、纳米硫酸钡和复合蛛丝在发泡剂中的分布均匀程度;在步骤三中将碳酸氢钠与部分纳米二氧化硅、纳米硫酸钡和复合蛛丝进行超声波分散混合处理,使得纳米二氧化硅、纳米硫酸钡和复合蛛丝与碳酸氢钠的结合效果更佳,进一步提高纳米二氧化硅、纳米硫酸钡和复合蛛丝在发泡剂中的分布均匀程度;在步骤四中将去离子水与部分纳米二氧化硅、纳米硫酸钡和复合蛛丝进行超声波分散混合处理,使得纳米二氧化硅、纳米硫酸钡和复合蛛丝与溶剂去离子水的结合效果更佳,进而提高纳米二氧化硅、纳米硫酸钡和复合蛛丝在发泡剂中的分布均匀程度;在步骤五中将偶氮二甲酰胺与部分纳米二氧化硅、纳米硫酸钡和复合蛛丝进行超声波分散混合处理,使得纳米二氧化硅、纳米硫酸钡和复合蛛丝与偶氮二甲酰胺的结合效果更佳,进而提高纳米二氧化硅、纳米硫酸钡和复合蛛丝在发泡剂中的分布均匀程度;在步骤六中将复合碳酸氢钠混料与部分复合二甲基亚砜混料和复合分散液进行超声波混合,可提高碳酸氢钠与溶剂的充分结合处理效果,可有效提高发泡剂内部碳酸氢钠的分布均匀程度;在步骤七中将复合偶氮二甲酰胺混料与剩余的复合二甲基亚砜混料和复合分散液进行超声波混合,可提高偶氮二甲酰胺与溶剂的充分结合处理效果,可有效提高发泡剂内部偶氮二甲酰胺的分布均匀程度;在步骤八

中将发泡剂基料a和发泡剂基料b以及剩余的纳米二氧化硅、纳米硫酸钡和复合蛛丝进行超声波分散处理,可进一步提高发泡剂中各成分的分布均匀效果,且经过多次超声波处理之后,发泡剂中的原料分布结合效果更佳,使得发泡剂中的碳酸氢钠和偶氮二甲酰胺快速在泡沫塑料中进行分散处理,可进一步加强发泡剂的发泡效率和发泡剂的利用率。

[0068]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0069]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1