一种防风化管道及其制备方法与流程

1.本发明涉及管道领域,尤其涉及一种防风化管道及其制备方法。

背景技术:

2.管道是用管子﹑管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置,通常,流体经鼓风机、压缩机、泵和锅炉等增压后,从管道的高压处流向低压处,也可利用流体自身的压力或重力输送。管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中,现有管道就有老化风化的特点导致不必要的损失,现在亟需一种原料来源广泛。

3.而现有的管道还存在着一些不足,老化风化的特点导致不必要的损失,现在亟需一种原料来源广泛,抗风化效果显著的防风化管道。

4.为解决上述问题,本申请中提出一种防风化管道及其制备方法。

技术实现要素:

5.(一)发明目的

6.为解决背景技术中存在的技术问题,本发明提出一种防风化管道及其制备方法,本发明具有抗风化,且强度高和耐腐蚀。

7.(二)技术方案

8.为解决上述问题,本发明提供了一种防风化管道,由以下份量比材料组成:碳酸氢铵5

‑

7份、石英3

‑

7份、钾长石1

‑

3份、聚氯乙烯75

‑

100份、偶联剂2

‑

6份、玻璃纤维2

‑

5份、抗氧化剂4

‑

7份、阻燃剂8

‑

11份、抗静电剂1

‑

4份。

9.优选的,由以下份量比材料组成:碳酸氢铵5

‑

6份、石英3

‑

5份、钾长石1

‑

2份、聚氯乙烯75

‑

88份、偶联剂2

‑

4份、玻璃纤维2

‑

3.5份、抗氧化剂4

‑

5.5份、阻燃剂8

‑

9.5份、抗静电剂1

‑

2.5份。

10.优选的,由以下份量比材料组成:碳酸氢铵6

‑

7份、石英5

‑

7份、钾长石2

‑

3份、聚氯乙烯88

‑

100份、偶联剂4

‑

6份、玻璃纤维3.5

‑

5份、抗氧化剂5.5

‑

7份、阻燃剂9.5

‑

11份、抗静电剂2.5

‑

4份。

11.一种防风化管道,具体制备方法如下:

12.s1、升温

13.机筒和机头各段加热温度的调整范围为

±

10℃,当各加热段加热温度全部达到或超过设置温度时,恒温,让各加热段的真实温度接近或等于设置温度;如果温控仪表反映温度与温度计所显示温度差异过大时,应该核查差异原因;

14.s2、挤管

15.当机筒和机头各段加热温度全部达到设置温度(

±

2℃)并恒温90

‑

150分钟无重大变化时,便可开机挤管;先启动主机螺杆低速运转(5

‑

10转/min),再启动加料机螺杆低速运转给料(5

‑

10转/min),先加入开机料,待挤出正常后再加入原料正式挤出管材;正式挤出管

材时主机转速应逐步达到正常转速(中速偏上),扭矩表扭矩显示视机型应保持35%

‑

65%扭矩为宜,挤出电流应与扭矩保;

16.s3、管材真空定型冷却

17.挤出管材牵引正常后,启动真空定型水箱上的真空泵,使通过定径铜套的管材在真空的环境中被吸附在定径筒套内壁上,根据管材的外径允许偏差调节真空度;定径后的合格管材在牵引机的牵引作用下脱离定径铜套进入冷却水箱,经过唢淋冷却或浸泡冷却后被牵引出真空定型水箱和冷却水箱,通过牵引机履带运行传动向印字机和切割机方向输送;应严格控制真空泵的进出水量,切忌将真空泵当做水泵使用;

18.s4、管材牵引

19.将壁厚均匀的管材引入定径铜套并穿过真空定型水箱,冷却后卡入牵引机橡胶压条履带内,启动牵引机将挤出的管材源源不断地向印字机和切割机输送过去,牵引机的牵引速度应与管材挤出速度一致;

20.s5、管材切割

21.完成印字工序的管材输送到切割机时,根据所需长度调整行程开关,管材输送到指定位置时自动切割;小口径管材(63以下)使用塑料异型材锯片切割机,大口径给水管材(75以上)使用行星式切割机,在切割管材的时候同时完成倒角的工序;试操作时先选用与所生产管材相同规格型号的管材一段在该机上反复切割试验调整,直至倒角深浅均匀、公转速度、次数等都符合规定的要求时,方可正式切割倒角;若遭遇突然事故不能正常切割时(如气压不够或电压不稳定等),操作人员要启动紧急退刀按钮以保护行星切割机各部件不被损坏;

22.s6、75以上给水管材若采用橡胶密封圈连接时,管材承口端均需扩口;管材承口扩口使用全自动塑料管材扩口机来完成;在使用塑料管材扩口机前,根据所生产管材的规格先安装相对应的扩口专用模头,接好输油管、冷却水管和输气管,安装专用卡具,设定加热温度、加热时间、成型时间、冷却时间等关键性数据,先用相同型号的管材进行试扩口,根据扩口成型情况进行数据修定调整,直至试扩口管材扩口合格。

23.优选的,在s1中,鉴于挤出机长期负荷运转机筒螺杆不断产生磨损,各种原料的性能差别,各种型号规格管材加工成型温度的差异,本生产工艺流程中提供的机简和机头各段加热温度的设置范围,而应以加工过程获得首检合格产品为准进行机筒和机头各段温度的设置和调整。

24.优选的,在s1中,应恒温90

‑

150分钟。

25.优选的,在s3中,控制定径真空度在

‑

0.01mpa~

‑

0.06mpa的范围内。

26.优选的,在s4中,牵引速度快管材壁厚变薄,牵引速度慢管材壁厚变厚,牵引速度适宜管材壁厚才符合规定要求,大口径管材使用三爪(或六爪)牵引机牵引。

27.本发明的上述技术方案具有如下有益的技术效果:

28.通过添加碳酸氢铵、石英和钾长石,提高管道的抗风化效果;通过添加玻璃纤维,增加管道的强度;通过添加阻燃剂,提高管道的阻燃效果。

附图说明

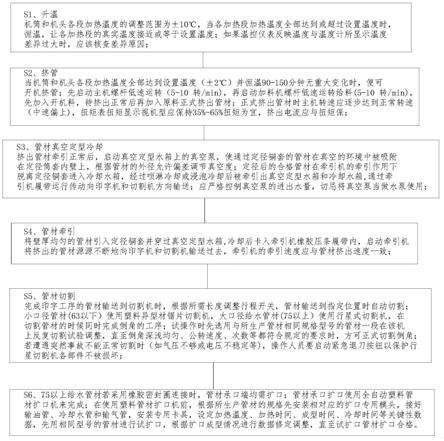

29.图1为本发明提出的一种防风化管道的制备方法图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图1,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

31.实施例1

32.一种防风化管道,由以下份量比材料组成:碳酸氢铵6份、石英5份、钾长石2份、聚氯乙烯88份、偶联剂4份、玻璃纤维3.5份、抗氧化剂5.5份、阻燃剂8.5份、抗静电剂5.5份。

33.一种防风化管道,具体制备方法如下:

34.s1、升温

35.机筒和机头各段加热温度的调整范围为+10℃,当各加热段加热温度全部达到或超过设置温度时,恒温,让各加热段的真实温度接近或等于设置温度;如果温控仪表反映温度与温度计所显示温度差异过大时,应该核查差异原因;

36.s2、挤管

37.当机筒和机头各段加热温度全部达到设置温度并恒温90

‑

150分钟无重大变化时,便可开机挤管;先启动主机螺杆低速运转(5转/min),再启动加料机螺杆低速运转给料(5转/min),先加入开机料,待挤出正常后再加入原料正式挤出管材;正式挤出管材时主机转速应逐步达到正常转速(中速),扭矩表扭矩显示视机型应保持35%扭矩为宜,挤出电流应与扭矩保;

38.s3、管材真空定型冷却

39.挤出管材牵引正常后,启动真空定型水箱上的真空泵,使通过定径铜套的管材在真空的环境中被吸附在定径筒套内壁上,根据管材的外径允许偏差调节真空度;定径后的合格管材在牵引机的牵引作用下脱离定径铜套进入冷却水箱,经过唢淋冷却或浸泡冷却后被牵引出真空定型水箱和冷却水箱,通过牵引机履带运行传动向印字机和切割机方向输送;应严格控制真空泵的进出水量,切忌将真空泵当做水泵使用;

40.s4、管材牵引

41.将壁厚均匀的管材引入定径铜套并穿过真空定型水箱,冷却后卡入牵引机橡胶压条履带内,启动牵引机将挤出的管材源源不断地向印字机和切割机输送过去,牵引机的牵引速度应与管材挤出速度一致;

42.s5、管材切割

43.完成印字工序的管材输送到切割机时,根据所需长度调整行程开关,管材输送到指定位置时自动切割;小口径管材(63以下)使用塑料异型材锯片切割机,大口径给水管材(75以上)使用行星式切割机,在切割管材的时候同时完成倒角的工序;试操作时先选用与所生产管材相同规格型号的管材一段在该机上反复切割试验调整,直至倒角深浅均匀、公转速度、次数等都符合规定的要求时,方可正式切割倒角;若遭遇突然事故不能正常切割时(如气压不够或电压不稳定等),操作人员要启动紧急退刀按钮以保护行星切割机各部件不被损坏;

44.s6、75以上给水管材若采用橡胶密封圈连接时,管材承口端均需扩口;管材承口扩口使用全自动塑料管材扩口机来完成;在使用塑料管材扩口机前,根据所生产管材的规格

先安装相对应的扩口专用模头,接好输油管、冷却水管和输气管,安装专用卡具,设定加热温度、加热时间、成型时间、冷却时间等关键性数据,先用相同型号的管材进行试扩口,根据扩口成型情况进行数据修定调整,直至试扩口管材扩口合格。

45.在一个可选的实施例中,在s1中,鉴于挤出机长期负荷运转机筒螺杆不断产生磨损,各种原料的性能差别,各种型号规格管材加工成型温度的差异,本生产工艺流程中提供的机简和机头各段加热温度的设置范围,而应以加工过程获得首检合格产品为准进行机筒和机头各段温度的设置和调整。

46.在一个可选的实施例中,在s1中,应恒温90分钟。

47.在一个可选的实施例中,在s3中,控制定径真空度在

‑

0.01mpa。

48.在一个可选的实施例中,在s4中,牵引速度快管材壁厚变薄,牵引速度慢管材壁厚变厚,牵引速度适宜管材壁厚才符合规定要求,大口径管材使用三爪(或六爪)牵引机牵引。

49.实施例2

50.一种防风化管道,由以下份量比材料组成:碳酸氢铵6.5份、石英6份、钾长石2.5份、聚氯乙烯94份、偶联剂5份、玻璃纤维4.4份、抗氧化剂6份、阻燃剂10份、抗静电剂3.2份。

51.一种防风化管道,具体制备方法如下:

52.s1、升温

53.机筒和机头各段加热温度的调整范围为

‑

10℃,当各加热段加热温度全部达到或超过设置温度时,恒温,让各加热段的真实温度接近或等于设置温度;如果温控仪表反映温度与温度计所显示温度差异过大时,应该核查差异原因;

54.s2、挤管

55.当机筒和机头各段加热温度全部达到设置温度(

‑

2℃)并恒温150分钟无重大变化时,便可开机挤管;先启动主机螺杆低速运转(10转/min),再启动加料机螺杆低速运转给料(10转/min),先加入开机料,待挤出正常后再加入原料正式挤出管材;正式挤出管材时主机转速应逐步达到正常转速,扭矩表扭矩显示视机型应保持65%扭矩为宜,挤出电流应与扭矩保;

56.s3、管材真空定型冷却

57.挤出管材牵引正常后,启动真空定型水箱上的真空泵,使通过定径铜套的管材在真空的环境中被吸附在定径筒套内壁上,根据管材的外径允许偏差调节真空度;定径后的合格管材在牵引机的牵引作用下脱离定径铜套进入冷却水箱,经过唢淋冷却或浸泡冷却后被牵引出真空定型水箱和冷却水箱,通过牵引机履带运行传动向印字机和切割机方向输送;应严格控制真空泵的进出水量,切忌将真空泵当做水泵使用;

58.s4、管材牵引

59.将壁厚均匀的管材引入定径铜套并穿过真空定型水箱,冷却后卡入牵引机橡胶压条履带内,启动牵引机将挤出的管材源源不断地向印字机和切割机输送过去,牵引机的牵引速度应与管材挤出速度一致;

60.s5、管材切割

61.完成印字工序的管材输送到切割机时,根据所需长度调整行程开关,管材输送到指定位置时自动切割;小口径管材(63以下)使用塑料异型材锯片切割机,大口径给水管材(75以上)使用行星式切割机,在切割管材的时候同时完成倒角的工序;试操作时先选用与

所生产管材相同规格型号的管材一段在该机上反复切割试验调整,直至倒角深浅均匀、公转速度、次数等都符合规定的要求时,方可正式切割倒角;若遭遇突然事故不能正常切割时(如气压不够或电压不稳定等),操作人员要启动紧急退刀按钮以保护行星切割机各部件不被损坏;

62.s6、75以上给水管材若采用橡胶密封圈连接时,管材承口端均需扩口;管材承口扩口使用全自动塑料管材扩口机来完成;在使用塑料管材扩口机前,根据所生产管材的规格先安装相对应的扩口专用模头,接好输油管、冷却水管和输气管,安装专用卡具,设定加热温度、加热时间、成型时间、冷却时间等关键性数据,先用相同型号的管材进行试扩口,根据扩口成型情况进行数据修定调整,直至试扩口管材扩口合格。

63.在一个可选的实施例中,在s1中,鉴于挤出机长期负荷运转机筒螺杆不断产生磨损,各种原料的性能差别,各种型号规格管材加工成型温度的差异,本生产工艺流程中提供的机简和机头各段加热温度的设置范围,而应以加工过程获得首检合格产品为准进行机筒和机头各段温度的设置和调整。

64.在一个可选的实施例中,在s1中,应恒温100分钟。

65.在一个可选的实施例中,在s3中,控制定径真空度在

‑

0.04mpa的范围内。

66.在一个可选的实施例中,在s4中,牵引速度快管材壁厚变薄,牵引速度慢管材壁厚变厚,牵引速度适宜管材壁厚才符合规定要求,大口径管材使用三爪(或六爪)牵引机牵引。

67.实施例3

68.一种防风化管道,由以下份量比材料组成:碳酸氢铵7份、石英7份、钾长石3份、聚氯乙烯100份、偶联剂6份、玻璃纤维5份、抗氧化剂7份、阻燃剂11份、抗静电剂4份。

69.一种防风化管道,具体制备方法如下:

70.s1、升温

71.机筒和机头各段加热温度的调整范围为+10℃,当各加热段加热温度全部达到或超过设置温度时,恒温,让各加热段的真实温度接近或等于设置温度;如果温控仪表反映温度与温度计所显示温度差异过大时,应该核查差异原因;

72.s2、挤管

73.当机筒和机头各段加热温度全部达到设置温度(+2℃)并恒温120分钟无重大变化时,便可开机挤管;先启动主机螺杆低速运转(6转/min),再启动加料机螺杆低速运转给料(8转/min),先加入开机料,待挤出正常后再加入原料正式挤出管材;正式挤出管材时主机转速应逐步达到正常转速(中速),扭矩表扭矩显示视机型应保持35%

‑

65%扭矩为宜,挤出电流应与扭矩保;

74.s3、管材真空定型冷却

75.挤出管材牵引正常后,启动真空定型水箱上的真空泵,使通过定径铜套的管材在真空的环境中被吸附在定径筒套内壁上,根据管材的外径允许偏差调节真空度;定径后的合格管材在牵引机的牵引作用下脱离定径铜套进入冷却水箱,经过唢淋冷却或浸泡冷却后被牵引出真空定型水箱和冷却水箱,通过牵引机履带运行传动向印字机和切割机方向输送;应严格控制真空泵的进出水量,切忌将真空泵当做水泵使用;

76.s4、管材牵引

77.将壁厚均匀的管材引入定径铜套并穿过真空定型水箱,冷却后卡入牵引机橡胶压

条履带内,启动牵引机将挤出的管材源源不断地向印字机和切割机输送过去,牵引机的牵引速度应与管材挤出速度一致;

78.s5、管材切割

79.完成印字工序的管材输送到切割机时,根据所需长度调整行程开关,管材输送到指定位置时自动切割;小口径管材(63以下)使用塑料异型材锯片切割机,大口径给水管材(75以上)使用行星式切割机,在切割管材的时候同时完成倒角的工序;试操作时先选用与所生产管材相同规格型号的管材一段在该机上反复切割试验调整,直至倒角深浅均匀、公转速度、次数等都符合规定的要求时,方可正式切割倒角;若遭遇突然事故不能正常切割时(如气压不够或电压不稳定等),操作人员要启动紧急退刀按钮以保护行星切割机各部件不被损坏;

80.s6、75以上给水管材若采用橡胶密封圈连接时,管材承口端均需扩口;管材承口扩口使用全自动塑料管材扩口机来完成;在使用塑料管材扩口机前,根据所生产管材的规格先安装相对应的扩口专用模头,接好输油管、冷却水管和输气管,安装专用卡具,设定加热温度、加热时间、成型时间、冷却时间等关键性数据,先用相同型号的管材进行试扩口,根据扩口成型情况进行数据修定调整,直至试扩口管材扩口合格。

81.在一个可选的实施例中,在s1中,鉴于挤出机长期负荷运转机筒螺杆不断产生磨损,各种原料的性能差别,各种型号规格管材加工成型温度的差异,本生产工艺流程中提供的机简和机头各段加热温度的设置范围,而应以加工过程获得首检合格产品为准进行机筒和机头各段温度的设置和调整。

82.在一个可选的实施例中,在s1中,应恒温100分钟。

83.在一个可选的实施例中,在s3中,控制定径真空度在

‑

0.02mpa的范围内。

84.在一个可选的实施例中,在s4中,牵引速度快管材壁厚变薄,牵引速度慢管材壁厚变厚,牵引速度适宜管材壁厚才符合规定要求,大口径管材使用三爪(或六爪)牵引机牵引。

85.实施例4

86.实验

87.选取实施例1、实施例2、实施例3和现有市面上的管道进行抗风化试验,试验方法如下;

88.(1)称量自然状态下试件质量,得到试件的原始质量﹔

89.(2)将试件在40℃下烘干至质量恒重后测其质量和弹性纵波速值,分别得到化学材料处理前的质量和弹性波速;

90.(3)将试件分别浸泡于有机硅中,每隔1d测其质量,直至质量恒重即达到饱和状态;

91.(4)将饱和后的试件从化学材料中取出,在空气中静置7d,然后在40℃下烘干至质量恒重后测其质量和弹性纵波速值,得到处理后的质量和弹性波速;

92.(5)进行常规三轴压缩等试验,围压分别为5,10,20mpa。

93.试验结果管道品质表格如下:

94.种类结果(管道表面品质)实施例1优良实施例2优良

实施例3优良现有市面上一般

95.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1