分路线分离液体原料和气体原料蒸汽裂解产物的装置及方法与流程

1.本发明属于化工领域,具体地,涉及一种分路线分离液体原料和气体原料蒸汽裂解产物的装置,以及一种分路线分离液体原料和气体原料蒸汽裂解产物的方法。

背景技术:

2.乙烯是一种重要的基础化工原料,乙烯的产量、单套装置的规模和技术水平、技术开发能力及工程能力是石化工业发展水平的标志。近年来乙烯工业呈现出炼化一体化、装置大型化的发展趋势。

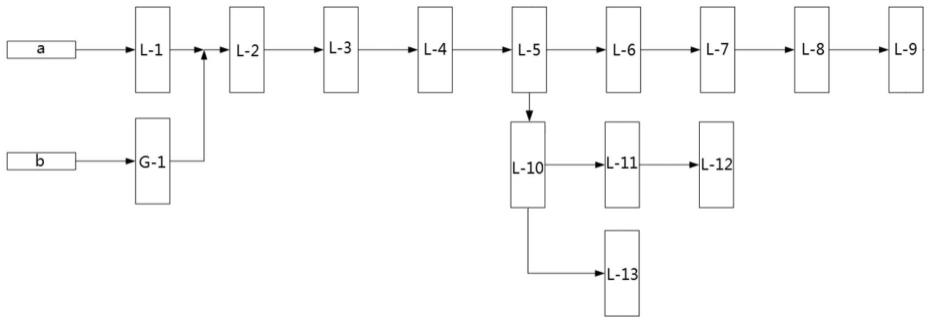

3.随着炼油厂向化工型炼厂的转型,蒸汽裂解装置的原料日益多样化,在处理大量液体原料的同时,必须处理大量气体原料。随着原料日趋复杂,规模日益扩大,蒸汽裂解装置的设计难度和操作难度增加。

4.现有技术(如图1)液体原料裂解产物和气体原料裂解产物在同一分离流程中进行分离。由于液体原料裂解产物和气体原料裂解产物的组成分布差异较大、特性不同,分离单元同时处理两种裂解产物非常困难。在裂解炉单元,相对于裂解液体原料,裂解气体原料对裂解炉出口压力不敏感,可以适当提高裂解炉出口压力降低分离单元裂解气压缩机功率。在急冷单元,急冷油塔处理轻重两种差异较大的裂解产物混合物,盘油段和急冷油段的设计较为困难。在压缩单元,当装置大型化后,大型压缩机组受到制造极限的控制。

5.为了满足处理化工型炼厂同时提供大量液体原料和大量气体原料的要求,亟需开发一种蒸汽裂解装置和方法分别加工气体原料和液体原料。

技术实现要素:

6.为了满足处理化工型炼厂同时提供大量液体原料和大量气体原料的要求,针对前脱乙烷流程,本发明提供了一种蒸汽裂解装置加工气体原料和液体原料的方法。对于不同原料采用不同的分离方法,对于液相原料采用前脱乙烷流程,对于气相原料采用另一套前脱乙烷流程。在合适的位置,两流程汇合。

7.为了实现上述目的,本发明提供一种分路线分离液体原料和气体原料蒸汽裂解产物的装置,该装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

8.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统、液体原料裂解产物急冷水系统、第一压缩系统、液体路线前脱乙烷系统、第二压缩系统、液体路线前加氢系统、液体路线脱甲烷系统、液体路线乙烯塔系统,以及脱丙烷系统,碳三加氢系统、丙烯塔系统和脱丁烷系统;所述液体路线前脱乙烷系统的脱乙烷塔塔顶出料管线与所述第二压缩系统连接,所述液体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与脱丙烷系统连接;所述脱丙烷系统中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统和丙烯塔系统连接,所述脱丙烷系统中的脱丙烷塔塔釜出料管线与所述脱丁烷系统连接;

9.所述气体原料裂解产物分离路线包括气体原料裂解产物进料管线、气体原料裂解产物急冷水系统;所述气体原料裂解产物进料管线分为两支,一支与液体原料裂解产物分

离路线的急冷油系统连接,另一支与气体原料裂解产物急冷水系统连接;所述气体原料裂解产物急冷水系统的出料管线与所述第一压缩系统连接。

10.根据本发明,所述气体原料裂解产物分离路线可以采用多种流程,当分离路线不同时,相应物料在不同位置汇入液体原料裂解产物分离路线,如图2所示。

11.根据前述第一种实施方式,所述气体原料裂解产物分离路线包括气体原料裂解产物进料管线和气体原料裂解产物急冷水系统,所述气体原料裂解产物急冷水系统的出料管线与所述第一压缩系统连接。

12.根据本发明第二种实施方式,所述气体原料裂解产物分离路线在第一种实施方式的基础上还包括第三压缩系统,所述气体原料裂解产物急冷水系统的出料管线与所述第三压缩系统连接,所述第三压缩系统的出料管线与液体路线前脱乙烷系统连接。即,所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统和第三压缩系统,所述第三压缩系统的出料管线与液体路线前脱乙烷系统连接。

13.根据本发明第三种实施方式,所述气体原料裂解产物分离路线在第二种实施方式的基础上还包括气体路线前脱乙烷系统,所述第三压缩系统的出料管线与所述气体路线前脱乙烷系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线与所述第二压缩系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接。即,所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统、第三压缩系统和气体路线前脱乙烷系统,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线与所述第二压缩系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接。

14.根据本发明第四种实施方式,所述气体原料裂解产物分离路线在第三种实施方式的基础上还包括第四压缩系统,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线与所述第四压缩系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接,所述第四压缩系统的出料管线与液体路线前加氢系统连接。即,所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统、第三压缩系统和气体路线前脱乙烷系统以及第四压缩系统,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线与所述第四压缩系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接,所述第四压缩系统的出料管线与液体路线前加氢系统连接。

15.根据本发明第五种实施方式,所述气体原料裂解产物分离路线在第四种实施方式的基础上还包括气体路线前加氢系统,所述第四压缩系统的出料管线与所述气体路线前加氢系统连接,所述气体路线前加氢系统的出料管线与所述液体路线脱甲烷系统连接。即,所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统、第三压缩系统和气体路线前脱乙烷系统以及第四压缩系统、气体路线前加氢系统,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线依次与所述第四压缩系统和气体路线前加氢系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接,所述气体路线前加氢系统的出料管线与所述液体路线脱甲烷系统连接。

16.根据本发明第六种实施方式,所述气体原料裂解产物分离路线在第五种实施方式的基础上还包括气体路线脱甲烷系统,所述气体路线前加氢系统的出料管线与所述气体路

线脱甲烷系统连接,所述气体路线脱甲烷系统的出料管线与所述液体路线乙烯塔系统连接。即,所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统、第三压缩系统和气体路线前脱乙烷系统以及第四压缩系统、气体路线前加氢系统和气体路线脱甲烷系统,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线依次与所述第四压缩系统、气体路线前加氢系统和气体路线脱甲烷系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接,所述气体路线脱甲烷系统的出料管线与所述液体路线乙烯塔系统连接。

17.根据本发明第七种实施方式,所述气体原料裂解产物分离路线在第六种实施方式的基础上还包括气体路线乙烯塔系统,所述气体路线脱甲烷系统的出料管线与所述气体路线乙烯塔系统连接。即,所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统、第三压缩系统和气体路线前脱乙烷系统以及第四压缩系统、气体路线前加氢系统、气体路线脱甲烷系统和气体路线乙烯塔系统,所述气体路线前脱乙烷系统的脱乙烷塔塔顶出料管线依次与所述第四压缩系统、气体路线前加氢系统、气体路线脱甲烷系统和气体路线乙烯塔系统连接,所述气体路线前脱乙烷系统的脱乙烷塔塔釜出料管线与所述脱丙烷系统连接,所述气体路线脱甲烷系统的出料管线与所述气体路线乙烯塔系统连接。

18.根据本发明,所述液体原料裂解产物进料管线与液体裂解炉出口连接,所述气体原料裂解产物进料管线与气体裂解炉出口连接。

19.根据本发明,所述液体路线乙烯塔系统和所述气体路线乙烯塔系统各自设置有塔顶乙烯出料管线和塔釜乙烷出料管线。

20.根据本发明,所述丙烯塔系统设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

21.急冷油系统通常包括减粘塔,优选地,所述气体原料裂解产物进料管线中的一支与液体原料裂解产物分离路线的急冷油系统中的减粘塔连接。

22.本发明还提供一种分路线分离液体原料和气体原料蒸汽裂解产物的方法,该方法采用上述液体原料和气体原料蒸汽裂解产物的分路线分离装置进行,包括以下步骤:

23.来自液体裂解炉的液体原料裂解产物依次进入急冷油系统、液体原料裂解产物急冷水系统、第一压缩系统、液体路线前脱乙烷系统,所述液体路线前脱乙烷系统的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统、液体路线前加氢系统、液体路线脱甲烷系统和乙烯塔系统,分离出乙烯和乙烷,所述液体路线前脱乙烷系统的脱乙烷塔塔釜碳三馏分进入脱丙烷系统,所述脱丙烷系统的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统加氢后,进入丙烯塔系统分离出丙烯和丙烷;所述脱丙烷系统的脱丙烷塔塔釜物料进入脱丁烷系统;

24.来自气体裂解炉的气体原料裂解产物中的一部分进入液体原料裂解产物分离路线的急冷油系统进行降粘,另一部分进入气体原料裂解产物急冷水系统;

25.经过气体原料裂解产物急冷水系统后的气体原料裂解产物与经过液体原料裂解产物急冷水系统后的液体原料裂解产物汇合,一同进入第一压缩系统,或者,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入独立的压缩系统。

26.与前述各种实施方式相对应的,本发明还包括多种处理方法。

27.对应第一种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物

与经过液体原料裂解产物急冷水系统后的液体原料裂解产物汇合,一同进入第一压缩系统,然后进入液体原料裂解产物分离路线的前乙丙烷系统。

28.对应第二种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入第三压缩系统,然后,与经过液体原料裂解产物急冷水系统和第一压缩系统后的液体原料裂解产物汇合,一同进入液体路线前脱乙烷系统。

29.对应第三种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入第三压缩系统,然后进入气体路线前脱乙烷系统;气体路线前脱乙烷系统分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统,气体路线前脱乙烷系统分离出的碳二馏分汇入所述第三压缩系统。

30.对应第四种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入第三压缩系统,然后进入气体路线前脱乙烷系统;气体路线前脱乙烷系统分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统,气体路线前脱乙烷系统分离出的碳二馏分进入第四压缩系统,然后汇入所述液体路线前加氢系统。

31.对应第五种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入第三压缩系统,然后进入气体路线前脱乙烷系统;气体路线前脱乙烷系统分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统,气体路线前脱乙烷系统分离出的碳二馏分依次进入第四压缩系统和气体路线前加氢系统,然后汇入液体路线脱甲烷系统。

32.对应第六种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入第三压缩系统,然后进入气体路线前脱乙烷系统;气体路线前脱乙烷系统分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统,气体路线前脱乙烷系统分离出的碳二馏分依次进入第四压缩系统、气体路线前加氢系统和气体路线脱甲烷系统,然后汇入液体路线乙烯塔系统。

33.对应第七种实施方式,经过气体原料裂解产物急冷水系统后的气体原料裂解产物进入第三压缩系统,然后进入气体路线前脱乙烷系统;气体路线前脱乙烷系统分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统,气体路线前脱乙烷系统分离出的碳二馏分依次进入第四压缩系统、气体路线前加氢系统、气体路线脱甲烷系统和气体路线乙烯塔系统,分离出乙烯和乙烷(可作为循环乙烷)。

34.本发明中,“气体原料”、“液体原料”的概念为本领域技术人员公知。所述液体原料包括但不限于碳五及以上轻烃、石脑油、柴油、加氢尾油。所述气体原料包括但不限于乙烷、丙烷、丁烷、炼厂干气、lpg。

35.本发明提供一种蒸汽裂解装置加工气体原料和液体原料的方法。对于不同原料采用不同的分离方法,对于液相原料采用前脱乙烷流程,对于气相原料采用另一套前脱乙烷流程,在合适的位置两流程汇合或分开。从而实现优化流程配置,降低投资,减少能耗的目的。本发明可以适用于全新的乙烯装置,也可适用于现有乙烯装置扩能改造。

36.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

37.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其

它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

38.图1示出了现有分离技术的流程图。

39.图2示出了本发明的蒸汽裂解装置加工气体原料和液体原料的流程图。

40.图3示出了实施例1的流程图。

41.图4示出了实施例2的流程图。

42.图5示出了实施例3的流程图。

43.图6示出了实施例4的流程图。

44.图7示出了实施例5的流程图。

45.图8示出了实施例6的流程图。

46.图9示出了实施例7的流程图。

47.图10示出了典型的气体原料(乙烷)和液体原料(石脑油)裂解产物分布。其中,每种组分所对应柱状图中,左侧代表石脑油,右侧代表乙烷。

48.附图标记说明

49.a、液体原料;b、气体原料;

50.l-1、液体裂解炉;l-2、急冷油系统;l-3、液体原料裂解产物急冷水系统;l-4、第一压缩系统;l-5、液体路线前脱乙烷系统;l-6、第二压缩系统;l-7、液体路线前加氢系统;l-8、液体路线脱甲烷系统;l-9、液体路线乙烯塔系统;l-10、脱丙烷系统;l-11、碳三加氢系统;l-12、丙烯塔系统;l-13、脱丁烷系统;

51.g-1、气体裂解炉;g-2、气体原料裂解产物急冷水系统;g-3、第三压缩系统;g-4、气体路线前脱乙烷系统;g-5、第四压缩系统;g-6、气体路线前加氢系统;g-7、气体路线脱甲烷系统;g-8、气体路线乙烯塔系统。

具体实施方式

52.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

53.实施例1

54.采用如图3所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

55.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

56.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设

置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

57.所述气体原料裂解产物分离路线包括气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2;所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的减粘塔连接,另一支与气体原料裂解产物急冷水系统g-2连接;所述气体原料裂解产物急冷水系统g-2的出料管线与所述第一压缩系统l-4连接。

58.所述分离方法包括以下步骤:

59.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

60.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水系统g-2后的气体原料裂解产物与经过液体原料裂解产物急冷水系统l-2后的液体原料裂解产物汇合,一同进入第一压缩系统l-4,再进入液体原料裂解产物分离路线的前脱乙烷系统l-5。

61.实施例2

62.采用如图4所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

63.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

64.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

65.所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2和第三压缩系统g-3,所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的

减粘塔连接,另一支依次与气体原料裂解产物急冷水系统g-2、第三压缩系统g-3连接,所述第三压缩系统g-3的出料管线与液体路线前脱乙烷系统l-5连接。

66.所述分离方法包括以下步骤:

67.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

68.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水系统g-2后的气体原料裂解产物进入第三压缩系统g-3,然后,与经过液体原料裂解产物急冷水系统l-3和第一压缩系统l-4后的液体原料裂解产物汇合,一同进入液体路线前脱乙烷系统l-5。

69.实施例3

70.采用如图5所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

71.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

72.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

73.所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4,所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的减粘塔连接,另一支依次与气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4连接;所述气体路线前脱乙烷系统g-4的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述气体路线前脱乙烷系统g-4的脱乙烷塔塔釜出料管线与所述脱丙烷系统l-10连接。

74.所述分离方法包括以下步骤:

75.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

76.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水系统g-2后的气体原料裂解产物进入第三压缩系统g-3,然后进入气体路线前脱乙烷系统g-4;气体路线前脱乙烷系统g-4分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统l-10,气体路线前脱乙烷系统g-4分离出的碳二馏分汇入所述第三压缩系统l-6。

77.实施例4

78.采用如图6所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

79.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

80.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

81.所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2、第三压缩系统统g-3和气体路线前脱乙烷系统g-4以及第四压缩系统g-5,所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的减粘塔连接,另一支依次与气体原料裂解产物急冷水系统g-2、第三压缩系统g-3、气体路线前脱乙烷系统g-4;所述气体路线前脱乙烷系统g-4的脱乙烷塔塔顶出料管线与所述第四压缩系统g-5连接,所述气体路线前脱乙烷系统g-4的脱乙烷塔塔釜出料管线与所述脱丙烷系统l-10连接,所述第四压缩系统g-5的出料管线与液体路线前加氢系统l-7连接。

82.所述分离方法包括以下步骤:

83.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前

脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

84.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水系统g-2后的气体原料裂解产物进入第三压缩系统g-3,然后进入气体路线前脱乙烷系统g-4;气体路线前脱乙烷系统g-4分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统l-10,气体路线前脱乙烷系统g-4分离出的碳二馏分进入所述第四压缩系统g-5,然后汇入所述液体路线前加氢系统l-7。

85.实施例5

86.采用如图7所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

87.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

88.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

89.所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4以及第四压缩系统g-5、气体路线前加氢系统g-6,所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的减粘塔连接,另一支依次与气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4连接;所述气体路线前脱乙烷系统g-4的脱乙烷塔塔顶出料管线依次与所述第四压缩系统g-5和气体路线前加氢系统g-6连接,所述气体路线前脱乙烷系统g-4的脱乙烷塔塔釜出料管线与所述脱丙烷系统l-10连接,所述气体路线前加氢系统g-6的出料管线与所述液体路线脱甲烷系统l-8连接。

90.所述分离方法包括以下步骤:

91.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前

脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

92.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水g-2系统后的气体原料裂解产物进入第三压缩系统g-3,然后进入气体路线前脱乙烷系统g-4;气体路线前脱乙烷系统g-4分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统l-10,气体路线前脱乙烷系统g-4分离出的碳二馏分依次进入所述第四压缩系统g-5和所述气体路线前加氢系统g-6,然后汇入液体路线脱甲烷系统l-8。

93.实施例6

94.采用如图8所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

95.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

96.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

97.所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4以及第四压缩系统g-5、气体路线前加氢系统g-6和气体路线脱甲烷系统g-7,所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的减粘塔连接,另一支依次与气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4连接;所述气体路线前脱乙烷系统g-4的脱乙烷塔塔顶出料管线依次与所述第四压缩系统g-5、气体路线前加氢系统g-6和气体路线脱甲烷系统g-7连接,所述气体路线前脱乙烷系统g-4的脱乙烷塔塔釜出料管线与所述脱丙烷系统l-10连接,所述气体路线脱甲烷系统g-7的出料管线与所述液体路线乙烯塔系统l-9连接。

98.所述分离方法包括以下步骤:

99.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

100.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水系统g-2后的气体原料裂解产物进入第三压缩系统g-3,然后进入气体路线前脱乙烷系统g-4;气体路线前脱乙烷系统g-4分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统l-10,气体路线前脱乙烷系统g-4分离出的碳二馏分依次进入所述第四压缩系统g-5、所述气体路线前加氢系统g-6和所述气体路线脱甲烷系统g-7,然后汇入液体路线乙烯塔系统l-9。

101.实施例7

102.采用如图9所示的液体原料和气体原料蒸汽裂解产物的分路线分离装置和分离方法。

103.所述装置包括液体原料裂解产物分离路线和气体原料裂解产物分离路线;

104.所述液体原料裂解产物分离路线包括依次连接的液体原料裂解产物进料管线、急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5、第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8、液体路线乙烯塔系统l-9,以及脱丙烷系统l-10,碳三加氢系统l-11、丙烯塔系统l-12和脱丁烷系统l-13;所述液体原料裂解产物进料管线与液体裂解炉l-1出口连接;所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶出料管线与所述第二压缩系统l-6连接,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜出料管线与脱丙烷系统l-10连接;所述脱丙烷系统l-10中的脱丙烷塔塔顶出料管线依次与所述碳三加氢系统l-11和丙烯塔系统l-12连接,所述脱丙烷系统l-10中的脱丙烷塔塔釜出料管线与所述脱丁烷系统l-14连接;所述液体路线乙烯塔系统l-9设置有塔顶乙烯出料管线和塔釜乙烷出料管线;所述丙烯塔系统l-12设置有塔顶丙烯出料管线和塔釜丙烷出料管线。

105.所述气体原料裂解产物分离路线包括依次连接的气体原料裂解产物进料管线、气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4以及第四压缩系统g-5、气体路线前加氢系统g-6、气体路线脱甲烷系统g-7和气体路线乙烯塔系统g-8,所述气体原料裂解产物进料管线与气体裂解炉g-1出口连接,分为两支,一支与液体原料裂解产物分离路线的急冷油系统l-2的减粘塔连接,另一支依次与气体原料裂解产物急冷水系统g-2、第三压缩系统g-3和气体路线前脱乙烷系统g-4连接;所述气体路线前脱乙烷系统g-4的脱乙烷塔塔顶出料管线依次与所述第四压缩系统g-5、气体路线前加氢系统g-6、气体路线脱甲烷系统g-7和气体路线乙烯塔系统g-8连接,所述气体路线前脱乙烷系统g-4的脱乙烷塔塔釜出料管线与所述脱丙烷系统l-10连接,所述气体路线乙烯塔系统g-8设置有

塔顶乙烯出料管线和塔釜乙烷出料管线。

106.所述分离方法包括以下步骤:

107.液体原料a进入液体裂解炉l-1进行蒸汽裂解,所得液体原料裂解产物分离采用前脱乙烷流程:液体原料裂解产物依次进入急冷油系统l-2、液体原料裂解产物急冷水系统l-3、第一压缩系统l-4、液体路线前脱乙烷系统l-5,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔顶得到的碳二馏分依次进入第二压缩系统l-6、液体路线前加氢系统l-7、液体路线脱甲烷系统l-8和乙烯塔系统l-9,分离出乙烯和循环乙烷,所述液体路线前脱乙烷系统l-5的脱乙烷塔塔釜碳三馏分进入脱丙烷系统l-10,所述脱丙烷系统l-10的脱丙烷塔塔顶分离出的碳三馏分进入碳三加氢系统l-11加氢后,进入丙烯塔系统l-12分离出丙烯和循环丙烷;所述脱丙烷系统l-10的脱丙烷塔塔釜物料进入脱丁烷系统l-14。

108.气体原料b进入气体裂解炉g-1进行蒸汽裂解,所得气体原料裂解产物除少量去液体原料裂解产物分离路线中的减粘塔减粘外,大部分进入气体原料裂解产物急冷水系统g-2。经过气体原料裂解产物急冷水系统g-2后的气体原料裂解产物进入第三压缩系统g-3,然后进入气体路线前脱乙烷系统g-4;气体路线前脱乙烷系统g-4分离出的碳三馏分汇入液体原料裂解产物分离路线的所述脱丙烷系统l-10,气体路线前脱乙烷系统g-4分离出的碳二馏分依次进入所述第四压缩系统g-5、所述气体路线前加氢系统g-6、所述气体路线脱甲烷系统g-7和所述气体路线乙烯塔系统g8,分离出乙烯和循环乙烷。

109.典型的气体原料(乙烷)和液体原料(石脑油)裂解产物分布如图10所示,可以看出乙烷的裂解产物中高于碳三的馏分含量非常少,而石脑油裂解产物中丙烯含量较多,还含有碳四、裂解汽油、pfo和pgo等产品。

110.乙烷的裂解产物平均分子量23.2,石脑油裂解产物平均分子量31.1,将轻重两种裂解产物先混合再进行分离必定存在返混,增加分离难度,进而增加能耗。轻重两种裂解产物,分开分离出乙烯产品,有利于降低能耗。操作压力对气体炉的裂解产物的乙烯收率影响较小,因此气体炉的压力可以高于液体炉,从而气体炉裂解产物分离路线中裂解气压缩机入口压力可以升高,有利于降低裂解气压缩机透平的功率。根据流程模拟计算,对于百万吨级的乙烯装置分开分离可以降低能耗约2.6%,接近14.1kg标油/吨乙烯。

111.石脑油裂解产物先进入急冷油塔取热,并脱除pfo和pgo等重组分,乙烷裂解产物可以直接进入急冷水塔,从而省去急冷油塔,而且由于乙烷裂解产物轻组分(甲烷和氢气)含量较高,所占体积流量较大,轻组分不进入急冷油塔,可以显著缩小急冷油塔的塔径。从而降低装置投资。对于百万吨级的乙烯装置急冷系统造价可以降低5000万元。

112.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1