一种自阻燃型PBT复合材料及其制备方法与流程

一种自阻燃型pbt复合材料及其制备方法

技术领域

1.本发明属于聚合物合成技术领域,具体涉及一种自阻燃型pbt复合材料及其制备方法。

背景技术:

2.聚对苯二甲酸丁二醇酯,又名聚对苯二甲酸四次甲基酯,简称pbt,由对苯二甲酸与1,4

‑

丁二醇缩聚而成的半结晶热塑性聚酯。pbt是最坚韧的工程热塑材料之一,具有优良的化学稳定性、机械强度、电绝缘特性和热稳定性。但pbt的极限氧指数较低,仅20~22%,属于易燃材料,同时,其燃烧分解会释放出大量的有毒气体和有害物质,并伴有燃烧体的熔融滴落现象,进一步加速燃烧。

3.目前,主要通过物理掺杂法将阻燃剂混于pbt材料中,但阻燃剂粒子与pbt材料相容性差,存在阻燃剂在pbt界面结晶的问题,致使阻燃剂分散稳定性差,尤其是氢氧化铝、氢氧化镁、聚磷酸铵、硼酸锌、氧化锑和钼化合物等无机阻燃剂,与pbt材料完全不相容,出现相分层现象,降低复合pbt材料的机械强度和力学性能;同时,由于物理掺杂法仅是宏观层面上的不同组分的混合改性,无法实现对pbt分子链在微纳米层面上的化学改性,不能使pbt材料自身具备阻燃特性,抗燃效果较为有限。如申请号为cn201510422376.6的专利,公开一种玻纤增强阻燃pbt材料及其制备方法;如申请号为cn201710266625.6的专利,公开一种高灼热丝增强阻燃型pbt复合材料及其制备方法,上述专利均是采用物理掺杂法将阻燃剂混于pbt基材中,致使pbt复合材料的结构稳定性大幅降低,且阻燃效果有待提高。

技术实现要素:

4.针对现有技术的不足之处,本发明的目的在于提供一种自阻燃型pbt复合材料及其制备方法。

5.本发明的技术方案概述如下:

6.一种自阻燃型pbt复合材料,包括以下质量份原料:

[0007][0008]

优选的是,所述催化剂由钛酸四丁酯、4

‑

二甲氨基吡啶、酸掺杂聚苯胺按照1:(0.1~0.5):(0.3~0.7)质量比混合而成。

[0009]

优选的是,所述酸掺杂聚苯胺包括对甲苯磺酸掺杂聚苯胺、对氨基苯磺酸掺杂聚苯胺、磷钨酸掺杂聚苯胺中的一种或多种。

[0010]

优选的是,所述改性层状双金属氢氧化物的制备方法为:

[0011]

i:插层改性:将纳米层状双金属氢氧化物加入质量浓度为10%edta的水溶液中,控制固液比为1g/(10~15)ml,超声处理0.5~2h,过滤、干燥,得edta改性层状双金属氢氧化物;

[0012]

ii:功能化改性:将受阻胺光稳定剂溶解于乙醇中,加入2

‑

乙基己基水杨酸酯,混合均匀后,再将所得混合液逐滴滴加至edta改性层状双金属氢氧化物,控制固液比为1g/(0.5~0.8)ml,搅拌处理1~6h,80℃蒸发乙醇后,即得所述功能化层状双金属氢氧化物。

[0013]

优选的是,所述纳米层状双金属氢氧化物为mg/al型层状双金属氢氧化物、ni/al型层状双金属氢氧化物、mn/fe型层状双金属氢氧化物、ni/fe型层状双金属氢氧化物中的一种或多种。

[0014]

优选的是,所述受阻胺光稳定剂、2

‑

乙基己基水杨酸酯、乙醇用量比例为(0.5~1)g:1ml:(0.5~1)ml。

[0015]

优选的是,所述受阻胺光稳定剂为光稳定剂622、光稳定剂770、光稳定剂783、光稳定剂791、光稳定剂944中的一种或多种。

[0016]

一种自阻燃型pbt复合材料的制备方法,包括以下步骤:

[0017]

s1:将对苯二甲酸、1,4

‑

丁二醇、催化剂混合后,在压力为0.1mpa、温度为200~220℃的条件下,预酯化反应2~3h,再加入均苯四甲酸、氨基磺酸胍、氨基三亚甲基膦酸,升温至245~270℃搅拌反应1~1.5h;

[0018]

s2:将s1反应体系抽真空至50~100pa,240~255℃缩聚反应3~6h,再加入功能化层状双金属氢氧化物,于250~270℃搅拌反应1~2h,冷却固化后,即得所述自阻燃型pbt复合材料。

[0019]

本发明的有益效果:

[0020]

1、本发明利用熔融/固相缩聚技术使对苯二甲酸、1,4

‑

丁二醇预先酯化,再利用游离的醇羟基与氨基磺酸胍、氨基三亚甲基膦酸中

‑

hso3、

‑

h2po3进行二次酯化反应,或通过氨基磺酸胍、氨基三亚甲基膦酸与均苯四甲酸的酰胺化反应产物中游离的

‑

cooh与1,4

‑

丁二醇的酯化反应,将阻燃剂引入pbt分子链上,并利用进一步利用pbt缩聚产物中的游离

‑

nh2、

‑

oh与抗紫外阻燃的羧基化(edta插层改性)层状双金属氢氧化物进行交联反应,通过其特殊的层状结构阻断和减缓热量在pbt材料中的传递作用,进一步提高pbt复合材料的阻燃效果,同时,其特殊的层状结构还具有优良的光屏蔽作用,担载受阻胺光稳定剂、2

‑

乙基己基水杨酸酯,使pbt材料抗老化性能被大幅度改善,实现对pbt在微观分子层面上的化学改性。

[0021]

2、本发明方法相比于传统物理掺杂法,通过pbt原料与阻燃剂的共同反应将阻燃物质嵌入pbt分子链中,实现微观分子改性,赋予pbt材料自阻燃特性,能够使阻燃剂粒子与pbt材料完全相容,避免了相分层问题,大幅度提高pbt材料的机械强度和力学性能。

[0022]

3、本发明功能化层状双金属氢氧化物分别采用10%edta的水溶液、受阻胺光稳定剂、2

‑

乙基己基水杨酸酯改性制出,使纳米层状双金属氢氧化物结构中富集大量活性

‑

cooh,提供反应位点,同时,edta插层改性后纳米层状双金属氢氧化物表面呈负电荷,避免了纳米层状双金属氢氧化物由于静电吸附作用造成团聚问题,使功能化层状双金属氢氧化物均匀扩散,并赋予其抗紫外线功能和抗老化性能。

附图说明

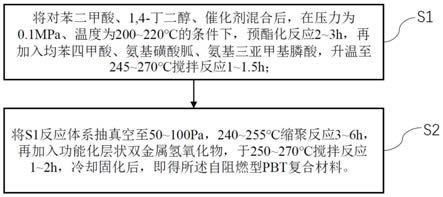

[0023]

图1为本发明自阻燃型pbt复合材料制备方法流程图。

具体实施方式

[0024]

下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

[0025]

实施例1

[0026]

一种自阻燃型pbt复合材料,包括以下质量份原料:

[0027][0028]

一种自阻燃型pbt复合材料的制备方法,包括以下步骤:

[0029]

s1:将钛酸四丁酯、4

‑

二甲氨基吡啶、对甲苯磺酸掺杂聚苯胺按照1:0.1:0.3质量比混合均匀,得催化剂;

[0030]

s2:制备改性层状双金属氢氧化物:

[0031]

i:插层改性:将纳米mg/al型层状双金属氢氧化物加入质量浓度为10%edta的水溶液中,控制固液比为1g/10ml,超声处理1h,过滤、干燥,得edta改性层状双金属氢氧化物;

[0032]

ii:功能化改性:将光稳定剂622溶解于乙醇中,加入2

‑

乙基己基水杨酸酯,混合均匀后,再将所得混合液逐滴滴加至edta改性层状双金属氢氧化物,控制固液比为1g/0.5ml,搅拌处理1h,80℃蒸发乙醇后,即得所述功能化层状双金属氢氧化物;所述光稳定剂622、2

‑

乙基己基水杨酸酯、乙醇用量比例为0.5g:1ml:0.5ml;

[0033]

s3:将对苯二甲酸、1,4

‑

丁二醇、催化剂混合后,在压力为0.1mpa、温度为200℃的条件下,预酯化反应2h,再加入均苯四甲酸、氨基磺酸胍、氨基三亚甲基膦酸,升温至245℃搅拌反应1h;

[0034]

s4:将s3反应体系抽真空至50pa,240℃缩聚反应3h,再加入功能化层状双金属氢氧化物,于250℃搅拌反应1h,冷却固化后,即得所述自阻燃型pbt复合材料。

[0035]

实施例2

[0036]

一种自阻燃型pbt复合材料,包括以下质量份原料:

[0037][0038]

一种自阻燃型pbt复合材料的制备方法,包括以下步骤:

[0039]

s1:将钛酸四丁酯、4

‑

二甲氨基吡啶、对氨基苯磺酸掺杂聚苯胺按照1:0.3:0.5质量比混合均匀,得催化剂;

[0040]

s2:制备改性层状双金属氢氧化物:

[0041]

i:插层改性:将纳米ni/al型层状双金属氢氧化物加入质量浓度为10%edta的水溶液中,控制固液比为1g/12.5ml,超声处理1h,过滤、干燥,得edta改性层状双金属氢氧化物;

[0042]

ii:功能化改性:将光稳定剂783溶解于乙醇中,加入2

‑

乙基己基水杨酸酯,混合均匀后,再将所得混合液逐滴滴加至edta改性层状双金属氢氧化物,控制固液比为1g/0.65ml,搅拌处理3h,80℃蒸发乙醇后,即得所述功能化层状双金属氢氧化物;所述光稳定剂783、2

‑

乙基己基水杨酸酯、乙醇用量比例为0.75g:1ml:0.75ml;

[0043]

s3:将对苯二甲酸、1,4

‑

丁二醇、催化剂混合后,在压力为0.1mpa、温度为210℃的条件下,预酯化反应2.5h,再加入均苯四甲酸、氨基磺酸胍、氨基三亚甲基膦酸,升温至260℃搅拌反应1.5h;

[0044]

s4:将s3反应体系抽真空至75pa,250℃缩聚反应4.5h,再加入功能化层状双金属氢氧化物,于260℃搅拌反应1.5h,冷却固化后,即得所述自阻燃型pbt复合材料。

[0045]

实施例3

[0046]

一种自阻燃型pbt复合材料,包括以下质量份原料:

[0047][0048]

一种自阻燃型pbt复合材料的制备方法,包括以下步骤:

[0049]

s1:将钛酸四丁酯、4

‑

二甲氨基吡啶、磷钨酸掺杂聚苯胺按照1:0.5:0.7质量比混合均匀,得催化剂;

[0050]

s2:制备改性层状双金属氢氧化物:

[0051]

i:插层改性:将纳米ni/fe型层状双金属氢氧化物加入质量浓度为10%edta的水溶液中,控制固液比为1g/15ml,超声处理2h,过滤、干燥,得edta改性层状双金属氢氧化物;

[0052]

ii:功能化改性:将光稳定剂944溶解于乙醇中,加入2

‑

乙基己基水杨酸酯,混合均匀后,再将所得混合液逐滴滴加至edta改性层状双金属氢氧化物,控制固液比为1g/0.8ml,搅拌处理6h,80℃蒸发乙醇后,即得所述功能化层状双金属氢氧化物;所述光稳定剂944、2

‑

乙基己基水杨酸酯、乙醇用量比例为1g:1ml:1ml;

[0053]

s3:将对苯二甲酸、1,4

‑

丁二醇、催化剂混合后,在压力为0.1mpa、温度为220℃的条件下,预酯化反应3h,再加入均苯四甲酸、氨基磺酸胍、氨基三亚甲基膦酸,升温至270℃搅拌反应1.5h;

[0054]

s4:将s3反应体系抽真空至100pa,255℃缩聚反应6h,再加入功能化层状双金属氢氧化物,于270℃搅拌反应2h,冷却固化后,即得所述自阻燃型pbt复合材料。

[0055]

对比例1

[0056]

对比例1与实施例1相同,区别在于:功能化层状双金属氢氧化物未采用10%edta的水溶液插层改性,且与氨基磺酸胍、氨基三亚甲基膦酸加入pbt熔体进行物理掺杂改性。具体如下:

[0057]

一种自阻燃型pbt复合材料,包括以下质量份原料:

[0058][0059]

一种自阻燃型pbt复合材料的制备方法,包括以下步骤:

[0060]

s1:将钛酸四丁酯、4

‑

二甲氨基吡啶、对甲苯磺酸掺杂聚苯胺按照1:0.1:0.3质量比混合均匀,得催化剂;

[0061]

s2:将光稳定剂622溶解于乙醇中,加入2

‑

乙基己基水杨酸酯,混合均匀后,再将所得混合液逐滴滴加至纳米mg/al型层状双金属氢氧化物,控制固液比为1g/0.5ml,搅拌处理1h,80℃蒸发乙醇后,即得所述功能化层状双金属氢氧化物;所述光稳定剂622、2

‑

乙基己基水杨酸酯、乙醇用量比例为0.5g:1ml:0.5ml;

[0062]

s3:将对苯二甲酸、1,4

‑

丁二醇、催化剂混合后,在压力为0.1mpa、温度为200℃的条件下,预酯化反应2h,再加入均苯四甲酸,升温至245℃搅拌反应1h;

[0063]

s4:将s3反应体系抽真空至50pa,240℃缩聚反应3h,再升温至250℃搅拌反应1h,得到pbt熔体,并向其中加入氨基磺酸胍、氨基三亚甲基膦酸、功能化层状双金属氢氧化物,搅拌均匀、冷却固化后,即得所述自阻燃型pbt复合材料。

[0064]

对实施例1~3及对比例1制备出pbt复合材料进行性能测试,试验结果如下表所示:

[0065][0066]

实施例1~3利用熔融/固相缩聚技术使对苯二甲酸、1,4

‑

丁二醇预先酯化,再利用游离的醇羟基与氨基磺酸胍、氨基三亚甲基膦酸中

‑

hso3、

‑

h2po3进行二次酯化反应,或通过氨基磺酸胍、氨基三亚甲基膦酸与均苯四甲酸的酰胺化反应产物中游离的

‑

cooh与1,4

‑

丁二醇的酯化反应,将阻燃剂引入pbt分子链上,并利用进一步利用pbt缩聚产物中的游离

‑

nh2、

‑

oh与抗紫外阻燃的羧基化(edta插层改性)层状双金属氢氧化物进行交联反应,通过其特殊的层状结构阻断和减缓热量在pbt材料中的传递作用,进一步提高pbt复合材料的阻燃效果,实现对pbt在微观分子层面上的化学改性。

[0067]

实施例1~3方法相比于传统物理掺杂法,通过pbt原料与阻燃剂的共同反应将阻燃物质嵌入pbt分子链中,实现微观分子改性,赋予pbt材料自阻燃特性,能够使阻燃剂粒子

与pbt材料完全相容,避免了相分层问题,大幅度提高pbt材料的机械强度和力学性能。

[0068]

实施例1~3中功能化层状双金属氢氧化物分别采用10%edta的水溶液、受阻胺光稳定剂、2

‑

乙基己基水杨酸酯改性制出,使纳米层状双金属氢氧化物结构中富集大量活性

‑

cooh,提供反应位点,同时,edta插层改性后纳米层状双金属氢氧化物表面呈负电荷,避免了纳米层状双金属氢氧化物由于静电吸附作用造成团聚问题,使功能化层状双金属氢氧化物均匀扩散,并赋予其抗紫外线功能和抗老化性能

[0069]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1