一种用在汽车机箱上的硅胶片的制作方法

1.本发明涉及硅胶片领域,尤其涉及一种用在汽车机箱上的硅胶片。

背景技术:

[0002]“导热硅胶片”是以硅胶为基材,添加金属氧化物等各种辅材,通过特殊工艺合成的一种导热介质材料,在行业内,又称为导热硅胶垫,导热矽胶片,软性导热垫,导热硅胶垫片等等,是专门为利用缝隙传递热量的设计方案生产,能够填充缝隙,打通发热部位与散热部位间的热通道,有效提升热传递效率,同时还起到绝缘、减震、密封等作用,能够满足设备小型化及超薄化的设计要求,是极具工艺性和使用性,且厚度适用范围广,一种极佳的导热填充材料。

[0003]

现有的导热硅胶片在使用时,导热效率较低,且阻燃性能差,因此我们提出了一种用在汽车机箱上的硅胶片,用来解决上述问题。

技术实现要素:

[0004]

本发明的目的是为了解决现有技术中存在导热硅胶片在使用时,导热效率较低,且阻燃性能差的缺点,而提出的一种用在汽车机箱上的硅胶片。

[0005]

本发明提出的一种用在汽车机箱上的硅胶片,包括以下重量份的原料:高乙烯基硅油40

‑

50份、聚二甲基硅氧烷30

‑

40份、乙烯基硅胶20

‑

30份、含氢硅油10

‑

15份、铂金催化剂5

‑

10份、氧化铝5

‑

10份、碳化硅10

‑

15份、聚氨酯10

‑

15份、改性环氧树脂10

‑

15份、氧化镁1

‑

5份、氮化铝1

‑

5份、氢氧化镁5

‑

10份、氢氧化铝5

‑

10份、硫酸盐1

‑

5份、十溴联苯醚1

‑

5份。

[0006]

优选的,包括以下重量份的原料:高乙烯基硅油41

‑

49份、聚二甲基硅氧烷31

‑

39份、乙烯基硅胶21

‑

29份、含氢硅油11

‑

14份、铂金催化剂6

‑

9份、氧化铝6

‑

9份、碳化硅11

‑

14份、聚氨酯11

‑

14份、改性环氧树脂11

‑

14份、氧化镁2

‑

4份、氮化铝2

‑

4份、氢氧化镁6

‑

9份、氢氧化铝6

‑

9份、硫酸盐2

‑

4份、十溴联苯醚2

‑

4份。

[0007]

优选的,包括以下重量份的原料:高乙烯基硅油45份、聚二甲基硅氧烷35份、乙烯基硅胶25份、含氢硅油12份、铂金催化剂7份、氧化铝7份、碳化硅12份、聚氨酯12份、改性环氧树脂12份、氧化镁3份、氮化铝3份、氢氧化镁7份、氢氧化铝7份、硫酸盐3份、十溴联苯醚3份。

[0008]

优选的,硅胶片的制备方法包括以下步骤:s1:对高乙烯基硅油、聚二甲基硅氧烷、乙烯基硅胶和含氢硅油进行混合,制得混合原料;s2:对氧化铝、碳化硅、聚氨酯、改性环氧树脂、氧化镁、氮化铝进行混合,制得导热混合料;s3:对氢氧化镁、氢氧化铝、硫酸盐、十溴联苯醚进行混合,制得阻燃剂;s4:对混合原料、导热混合料和阻燃剂进行混合,制得初料;s5:将初料放进压延机内,压延出半成品,将半成品放进隧道炉中进行硫化,硫化

完成后即可制得用在汽车机箱上的硅胶片。

[0009]

优选的,所述s1中,对高乙烯基硅油、聚二甲基硅氧烷、乙烯基硅胶和含氢硅油进行混合,混合时间为1

‑

3h,混合温度为100

‑

110℃,制得混合原料。

[0010]

优选的,所述s2中,对氧化铝、碳化硅、聚氨酯、改性环氧树脂、氧化镁、氮化铝进行混合,混合时间为30

‑

40min,混合温度为20

‑

30℃,制得导热混合料。

[0011]

优选的,所述s3中,对氢氧化镁、氢氧化铝、硫酸盐、十溴联苯醚进行混合,混合时间为25

‑

30min,制得阻燃剂。

[0012]

优选的,所述s4中,对混合原料、导热混合料和阻燃剂进行混合,混合时间为2

‑

3h,制得初料。

[0013]

氧化铝(aluminium oxide),化学式al2o3。是一种高硬度的化合物,熔点为2054℃,沸点为2980℃,在高温下可电离的离子晶体,常用于制造耐火材料;金刚砂又名碳化硅(sic)是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。碳化硅在大自然也存在罕见的矿物,莫桑石。碳化硅又称碳硅石。在当代c、n、b等非氧化物高技术耐火原料中,碳化硅为应用最广泛、最经济的一种,可以称为金钢砂或耐火砂。目前中国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体,比重为3.20~3.25,显微硬度为2840~3320kg/mm2,碳化硅化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好;改性环氧树脂:在各种应用中具有多用途、耐久性、高粘结力、耐化学性和耐高温性。与其他化学成分相比,改性环氧树脂的固化温度范围最大,即,室温到210℃。改性环氧树脂可用在较高工作温度的应用中,发挥出色的力学性能。使用其他材料通常都有挥发物的顾虑,但改性环氧树脂在固化过程中很少或不产生挥发物。从高弹性材料到高刚度材料,改性环氧树脂体系的各种特征会有所变化。改性环氧树脂系统可填充或不可填充,还具有导热性和/或导电性以及阻燃性。

[0014]

聚氨酯:在某种程度上是有机硅和改性环氧树脂之间的折中。聚氨酯不仅具有低温性能、可修复性和有弹性等特性,这和典型的有机硅一样;但同时也具有良好的粘结力,可以像改性环氧树脂一样防水和防化学品。此外,大多数聚氨酯的粘度很低,可用于填充应用中的细微空间,以增加热传递或电气绝缘。此外,聚氨酯在室温下具有操作时间短和凝胶时间短的特点,因此有助于提高要求短时间周期或高产量应用的生产效率;氧化镁(化学式:mgo)是镁的氧化物,一种离子化合物。常温下为一种白色固体。氧化镁以方镁石形式存在于自然界中,是冶镁的原料,氧化镁有高度耐火绝缘性能。经1000℃以上高温灼烧可转变为晶体,升至1500

‑

2000

°

c则成死烧氧化镁(也就是所说的镁砂)或烧结氧化镁,高纯氧化镁在高温下具有优良的耐碱性和电绝缘性。热膨胀系数和导热率高具有良好的光透过性;氮化铝最高可稳定到2200℃。室温强度高,且强度随温度的升高下降较慢。导热性好,热膨胀系数小,是良好的耐热冲击材料。抗熔融金属侵蚀的能力强,是熔铸纯铁、铝或铝合金理想的坩埚材料;氢氧化镁,白色无定形粉末。别名苛性镁石,轻烧镁砂等,氢氧化镁在水中的悬浊液称为氢氧化镁乳剂,简称镁乳,英文名称为magnesium hydroxide。氢氧化镁是无色六方柱晶体或白色粉末,难溶于水和醇,溶于稀酸和铵盐溶液,水溶液呈弱碱性。在水中的溶解

度很小,但溶于水的部分完全电离。饱和水溶液的浓度为1.9毫克/升(18℃)。加热到350℃失去水生成氧化镁。氢氧化镁的天然矿物水镁石。可用于制糖和氧化镁等。因氢氧化镁在大自然含量比较丰富,而其化学性质和铝较相近,因此使用者开始用氢氧化镁来取代氯化铝用于香体产品。用做分析试剂,还用于制药工业;氢氧化铝(aluminium hydroxide),化学式al(oh)3,是铝的氢氧化物。氢氧化铝既能与酸反应生成盐和水又能与强碱反应生成盐和水,因此它是一种两性氢氧化物。由于又显一定的酸性,所以又可称之为铝酸(h3alo3)。但实际与碱反应时生成的是四羟基合铝酸盐([al(oh)4]

‑

)。因此通常在把它视作一水合偏铝酸(halo2

·

h2o),按用途分为工业级和医药级两种;硫酸盐,是由硫酸根离子(so42

‑

)与其他金属离子组成的化合物,都是电解质,且大多数溶于水。硫酸盐矿物是金属元素阳离子(包括铵根)和硫酸根相化合而成的盐类。由于硫是一种变价元素,在自然界它可以呈不同的价态形成不同的矿物。当它以最高的价态s6+与四个o2

‑

结合成so42

‑

,再与金属元素阳离子即形成硫酸盐。在硫酸盐矿物中,与硫酸根化合的金属阳离子有二十余种。就是说有含硫酸根的盐就是硫酸盐;十溴二苯醚是一种高效广谱添加型阻燃剂,白色或微黄色粉末,熔点大于300℃,无腐蚀性,不溶于水、乙醇、丙酮、苯等溶剂,微溶于氯代芳烃,稳定性良好。广泛应用于橡胶、塑料、纤维等材料;本发明的有益效果是:本方案通过以碳化硅为原料,化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,以改性环氧树脂为原料具有耐化学性、耐高温性、导热性以及阻燃性;本方案通过以聚氨酯为原料能够增加热传递和电气绝缘,通过以氧化镁和氮化铝为原料,导热性好,导热率高,热膨胀系数小;本方案通过以氢氧化镁、氢氧化铝、硫酸盐、十溴二苯醚为原料能够提高阻燃特性;本发明具有良好的导热、散热、阻燃性能,用于汽车的机箱电池附近,增加电池的散热效果,提高电池的使用寿命,节约使用者的使用成本。

具体实施方式

[0015]

下面结合具体实施例对本发明作进一步解说。

[0016]

实施例一本发明提出了一种用在汽车机箱上的硅胶片,包括以下重量份的原料:高乙烯基硅油40份、聚二甲基硅氧烷30份、乙烯基硅胶20份、含氢硅油10份、铂金催化剂5份、氧化铝5份、碳化硅10份、聚氨酯10份、改性环氧树脂10份、氧化镁1份、氮化铝1份、氢氧化镁5份、氢氧化铝5份、硫酸盐1份、十溴联苯醚1份;其制备方法包括以下步骤:s1:对高乙烯基硅油、聚二甲基硅氧烷、乙烯基硅胶和含氢硅油进行混合,混合时间为1h,混合温度为100℃,制得混合原料;s2:对氧化铝、碳化硅、聚氨酯、改性环氧树脂、氧化镁、氮化铝进行混合,混合时间为30min,混合温度为20℃,制得导热混合料;

s3:对氢氧化镁、氢氧化铝、硫酸盐、十溴联苯醚进行混合,混合时间为25min,制得阻燃剂;s4:对混合原料、导热混合料和阻燃剂进行混合,混合时间为2

‑

3h,制得初料;s5:将初料放进压延机内,压延出半成品,将半成品放进隧道炉中进行硫化,硫化完成后即可制得用在汽车机箱上的硅胶片。

[0017]

实施例二本发明提出了一种用在汽车机箱上的硅胶片,包括以下重量份的原料:高乙烯基硅油45份、聚二甲基硅氧烷35份、乙烯基硅胶25份、含氢硅油12份、铂金催化剂7份、氧化铝7份、碳化硅12份、聚氨酯12份、改性环氧树脂12份、氧化镁3份、氮化铝3份、氢氧化镁7份、氢氧化铝7份、硫酸盐3份、十溴联苯醚3份;其制备方法包括以下步骤:s1:对高乙烯基硅油、聚二甲基硅氧烷、乙烯基硅胶和含氢硅油进行混合,混合时间为2h,混合温度为105℃,制得混合原料;s2:对氧化铝、碳化硅、聚氨酯、改性环氧树脂、氧化镁、氮化铝进行混合,混合时间为35min,混合温度为25℃,制得导热混合料;s3:对氢氧化镁、氢氧化铝、硫酸盐、十溴联苯醚进行混合,混合时间为27min,制得阻燃剂;s4:对混合原料、导热混合料和阻燃剂进行混合,混合时间为2.5h,制得初料;s5:将初料放进压延机内,压延出半成品,将半成品放进隧道炉中进行硫化,硫化完成后即可制得用在汽车机箱上的硅胶片。

[0018]

实施例三本发明提出了一种用在汽车机箱上的硅胶片,包括以下重量份的原料:高乙烯基硅油50份、聚二甲基硅氧烷40份、乙烯基硅胶30份、含氢硅油15份、铂金催化剂10份、氧化铝10份、碳化硅15份、聚氨酯15份、改性环氧树脂15份、氧化镁5份、氮化铝5份、氢氧化镁10份、氢氧化铝10份、硫酸盐5份、十溴联苯醚5份;其制备方法包括以下步骤:s1:对高乙烯基硅油、聚二甲基硅氧烷、乙烯基硅胶和含氢硅油进行混合,混合时间为3h,混合温度为110℃,制得混合原料;s2:对氧化铝、碳化硅、聚氨酯、改性环氧树脂、氧化镁、氮化铝进行混合,混合时间为40min,混合温度为30℃,制得导热混合料;s3:对氢氧化镁、氢氧化铝、硫酸盐、十溴联苯醚进行混合,混合时间为30min,制得阻燃剂;s4:对混合原料、导热混合料和阻燃剂进行混合,混合时间为3h,制得初料;s5:将初料放进压延机内,压延出半成品,将半成品放进隧道炉中进行硫化,硫化完成后即可制得用在汽车机箱上的硅胶片。

[0019]

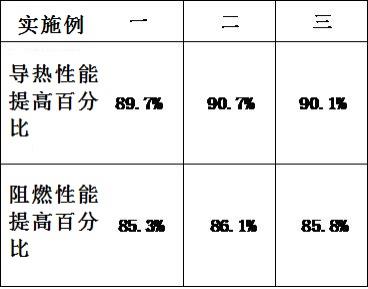

对实施例一至三制得的用在汽车机箱上的硅胶片,对比常规的硅胶片,实验数据如下表所示:

由上述表格可知,本发明提出的用在汽车机箱上的硅胶片具有良好的导热、散热、阻燃性能,用于汽车的机箱电池附近,增加电池的散热效果,提高电池的使用寿命,节约使用者的使用成本,且实施二为最佳实施例。

[0020]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1