一种高抗冲聚乳酸/液体橡胶复合材料及其制备方法

1.本发明涉及一种高抗冲聚乳酸/液体橡胶复合材料及其制备方法,属于高分子材料领域。

背景技术:

2.生物基塑料聚乳酸(pla)具有高强度、高模量和废弃后良好的堆肥降解性,有望取代部分传统的石油基塑料。然而,pla固有的脆性显著阻碍了其注塑制品的推广应用。因此,提高pla的柔韧性有望将其推广用于注塑制品领域及工程塑料领域。

3.pla的增韧方法通常有两种:物理增韧改性和化学增韧改性。其中将pla与小分子增塑剂或柔性聚合物物理共混是一种操作简单、成本较低的改性方法。增塑剂的加入虽然可以显著提高pla的塑性,但同时pla的强度却大幅下降,且由于增塑剂小分子易从本体向表面迁移,这会使产品在储存或使用过程中变脆及失去透明性(polym eng sci,1999.39:1303

‑

1310)。通过添加柔性聚合物来增加pla韧性的方法也较常见。中国专利cn 201811568603.6和cn 201911420696.2分别通过向pla中添加聚己二酸

‑

对苯二甲酸丁二醇酯和聚碳酸酯来提高pla的韧性,但高分子材料之间的相容性太差,需要添加相容剂来提高其与聚乳酸的相容性。此外,将pla与橡胶或弹性体共混是增韧改性pla的有效方法之一。如将pla与乙烯

‑

丙烯酸甲酯

‑

甲基丙烯酸缩水甘油酯三元共聚物(polym plast technol eng,2019,58:1399

–

1422),杜仲胶(j appl polym sci,2018,135:46017),天然橡胶(acs sustain chem eng,2018,6:6488

–

6496)等弹性体进行共混增韧,可显著提高pla的柔韧性。采用弹性体增韧改性聚乳酸时,弹性体的分子量及所含官能团是决定改性成功与否的关键因素,如果弹性体的分子量太大,会造成两相分离,如果弹性体分子量太小,则会造成弹性体小分子迁移。此外,如果弹性体端基或侧基所含的官能团能与聚乳酸的分子链发生分子间相互作用,则可显著改善聚乳酸的韧性。

4.因此,选用一种合适的弹性体来增韧改性聚乳酸,同时能够平衡聚乳酸/弹性体复合材料的韧性、强度、两相的相容性及弹性体分子的迁移性是解决采用弹性体增韧聚乳酸的关键问题。

技术实现要素:

5.鉴于此,本发明采用端羟基聚丁二烯液体橡胶(htpb)对pla进行增韧改性,该方法简单实用,原料易得且能够增韧pla又不过分损失pla的刚度。端羟基聚丁二烯液体橡胶是一种液体遥爪型聚合物,为一种新型的液体橡胶,具有透明度好,黏度低,耐老化及低温性能和加工性能好等优点。目前,在国内外少见有用端羟基聚丁二烯液体橡胶对pla进行增韧改性的报道。

6.本发明的技术方案:

7.该发明要解决的第一个技术问题是提供一种高抗冲击高韧性的聚乳酸复合材料,所述复合材料由pla和htpb熔融共混制得,htpb占共混物质量分数的1~10%。所述的液体

橡胶为端羟基聚丁二烯液体橡胶,其结构如下:

[0008][0009]

其中htpb的数均分子量为3~4千,端羟基值含量为0.4~0.8mmol/g,黏度为3~10pa

·

s。

[0010]

进一步,htpb占共混物的质量分数优选为5%。

[0011]

进一步优选,所述htpb的端羟基含量为0.5~0.6mmol/g。

[0012]

本发明要解决的第二个技术问题是提供上述高抗冲击高韧性聚乳酸复合材料的制备方法,所述制备方法为:将聚乳酸在180℃,60rpm转矩流变仪中密炼3min,接着将预先称好的液体橡胶注入密炼机中,继续和聚乳酸熔融共混4min,冷却后用破碎机切成粒料。

[0013]

本发明的优点是:具有制备过程简单,原料易得,无需其他的添加剂,制备成本低等优点。有效提高了聚乳酸的抗冲击强度和断裂伸长率,冲击强度由纯聚乳酸的16kj/m2提高至58kj/m2,断裂伸长率由纯聚乳酸的6.7%提高至104.4%。

附图说明

[0014]

图1为本发明实施例1~5及对比例1中样品冲击断面的扫描电镜图。

[0015]

图2为本发明实施例3拉伸前,拉伸中,拉伸后的实物图。

具体实施方式

[0016]

下面将结合具体实施例和对比例对本发明作进一步说明和阐述。下列的实施例仅用于说明本发明,但本发明的保护范围并不局限于此。

[0017]

其中,本发明对所有原料的来源并没有特殊的限制,为市售即可。

[0018]

对比例1

[0019]

将180g预先干燥过的纯pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融,冷却后破碎为适合注塑的pla颗粒。

[0020]

将制备的纯pla对比样,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。纯pla的拉伸强度为74.11mpa,弹性模量为3.67gpa,断裂伸长率为6.78%,无缺口抗冲击强度为16.73kj/m2。

[0021]

在扫面电子显微镜下观察样品冲击断面的形貌。

[0022]

实施例1

[0023]

将178.2g预先干燥过的pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融共混3min,然后将1.8g(占共混物质量的1%)的端羟基聚丁二烯液体橡胶(羟基值0.5~0.6mmol/g,黏度=8.5pa

·

s)加入密炼机中和pla继续熔融共混4min,冷却后破碎为适合注塑的粒料。

[0024]

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。实施例1的拉伸强度为68.19mpa与对比例1相比降低了7.99%;弹性模量为3.02gpa与对比例1相比降低了17.72%;断裂伸长率为53.85%与对比例1相比提高了694.25%;无缺口抗冲击强度为34.13kj/m2与对比例1相比提高了104%。

[0025]

在扫面电子显微镜下观察样品冲击断面的形貌。

[0026]

实施例2

[0027]

将174.6g预先干燥过的pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融共混3min,然后将5.4g(占共混物质量的3%)的端羟基聚丁二烯液体橡胶(羟基值0.5~0.6mmol/g,黏度=8.5pa

·

s)加入密炼机中和pla继续熔融共混4min,冷却后破碎为适合注塑的粒料。

[0028]

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。实施例2的拉伸强度为63.70mpa与对比例相比降低了14.06%;弹性模量为2.88gpa与对比例1相比降低了21.49%;断裂伸长率为68.70%与对比例1相比提高了913.27%;无缺口抗冲击强度为40.28kj/m2与对比例1相比提高了140.77%。

[0029]

在扫面电子显微镜下观察样品冲击断面的形貌。

[0030]

实施例3

[0031]

将171.0g预先干燥过的pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融共混3min,然后将9.0g(占共混物质量的5%)的端羟基聚丁二烯液体橡胶(羟基值0.5~0.6mmol/g,黏度=8.5pa

·

s)加入密炼机中和pla继续熔融共混4min,冷却后破碎为适合注塑的粒料。

[0032]

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。实施例3的拉伸强度为57.65mpa与对比例相比拉伸强度降低了22%;杨氏模量可达2.80gpa与对比例1相比降低了22%;但是断裂伸长率可达86.97%,与对比例1相比提高了1179.3%;冲击强度可达58.08kj/m2,与对比例1相比提高了247.3%。

[0033]

在扫面电子显微镜下观察样品冲击断面的形貌。

[0034]

实施例4

[0035]

将167.4g预先干燥过的pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融共混3min,然后将12.6g(占共混物质量的7%)的端羟基聚丁二烯液体橡胶(羟基值0.5~0.6mmol/g,黏度=8.5pa

·

s)加入密炼机中和pla继续熔融共混4min,冷却后破碎为适合注塑的粒料。

[0036]

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。实施例4的拉伸强度为56.73mpa与对比例相1比拉伸强度降低了23.45%;杨氏模量可达2.78gpa与对比例1相比降低了24.29%;断裂伸长率为63.76%,与对比例1相比提高了840.41%;冲击强度为43.01kj/m2,与对比例1相比提高了157.08%。

[0037]

在扫面电子显微镜下观察样品冲击断面的形貌。

[0038]

实施例5

[0039]

将162.0g预先干燥过的pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融共混3min,然后将18.0g(占共混物质量的10%)的端羟基聚丁二烯液体橡胶(羟基值0.5~0.6mmol/g,黏度=8.5pa

·

s)加入密炼机中和pla继续熔融共混4min,冷却后破碎为适合注塑的粒料。

[0040]

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。实施例5的拉伸强度为48.47mpa与对比例1相比拉伸强度降低了34.60%;杨氏模量可达2.36gpa与对比例1相比降低了35.76%;断裂伸长率为26.92%,与对比例1相比提高了840.41%;冲击强度为43.01kj/m2,与对比例1相比提高了60.91%。

[0041]

在扫面电子显微镜下观察样品冲击断面的形貌。

[0042]

实施例6

[0043]

将171.0g预先干燥过的pla原料加入密炼机中,在180~200℃、60~80rpm的加工条件下进行熔融共混3min,然后将9.0g(占共混物质量的5%)的端羟基聚丁二烯液体橡胶(羟基值0.4~0.5mmol/g,黏度=9.5pa

·

s)加入密炼机中和pla继续熔融共混4min,冷却后破碎为适合注塑的粒料。

[0044]

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043

‑

2018进行拉伸性能和冲击强度测试。实施例6的拉伸强度为61.57mpa与对比例1相比拉伸强度降低了22%;杨氏模量可达2.88gpa与对比例1相比降低了16.92%;但是断裂伸长率可达104.42%,与对比例1相比提高了1440.12%;冲击强度可达37.77kj/m2,与对比例1相比提高了125.74%。

[0045]

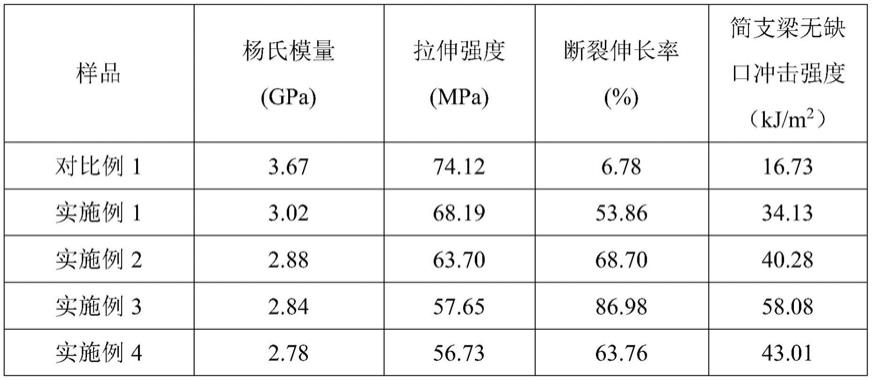

将制备获得的聚乳酸/液体橡胶复合材料,在室温条件下,按照gb/t 1040.2

‑

2206和gb/t 1043进行拉伸性能和冲击强度测试,其测试结果如表1所示。

[0046]

表1

[0047][0048][0049]

本发明采用在pla中添加htpb的简单方法,得到了具有高强度,高模量,高韧性,高抗冲击强度的pla基工程级塑料,htpb的加入起到了增强增韧的作用。通过在pla中添加液体橡胶,液体橡胶通过引发银纹可以耗散大量的冲击能而使pla不受破坏。银纹首先产生于应力集中点即液体橡胶粒子附近。液体橡胶粒子除了作为应力集中点,在外力的作用下引发银纹的作用外,同时还起到及时终止银纹,减缓裂纹形成的作用。当pla材料中液体橡胶粒子添加量增加时,由于应力场的相互叠加和干扰,在非应力场也能引发多重银纹。如果发

展着的银纹遇到其他液体橡胶粒子或内部缺陷银纹即会终止。多重银纹的产生,发展,终止会消耗大量的冲击能,宏观上表现为材料的韧性的提高。这种经液体橡胶改性后的pla材料出现的多重银纹解释了拉伸实验中的高能量的吸收和伴随变形和破坏的大范围内的应力发白现象。然而,当液体橡胶含量过多时,由于pla和液体橡胶的熔体黏度不同,共混物中的液体橡胶颗粒开始聚结,橡胶颗粒尺寸增加从而使得对pla的增韧效果减弱,同时不良的界面结合力使得混合物的断裂伸长率降低。实施例3中所得的复合材料的拉伸强度可达57.65mpa,与对比例1相比拉伸强度只降低了22%;杨氏模量可达2.84gpa与纯pla相比降低了22%;但断裂伸长率高达86.97%与纯pla相比提高了1179.3%;冲击强度可达58.08kj/m2与纯pla相比提高了247.3%。实施例6所得的复合材料的(所添加的htpb的端羟基含量和黏度与实施例3中的不同)的拉伸强度为61.57mpa,与对比例1相比拉伸强度降低了16.92%;但是断裂伸长率可达104.42%,与对比例相比提高了1440.12%;冲击强度可达37.77kj/m2,与对比例相比提高了125.74%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1