一种β-苯乙醇的合成方法与流程

一种

β-苯乙醇的合成方法

技术领域

1.本技术涉及β-苯乙醇的制备领域,更具体地说,它涉及一种β-苯乙醇的合成方法。

背景技术:

2.β-苯乙醇为无色粘稠液体,沸点是219℃,因具有清甜且持久的玫瑰香气而广泛用于在香料及烟用香精中,是配制玫瑰香型食品的添加剂,在化妆水及香皂中也有广泛使用,由于β-苯乙醇具有良好的抗菌性,故还可用在眼药水溶液中。

3.目前,β-苯乙醇的制备方法主要采用苯-环氧乙烷法,即苯与环氧乙烷的混合液在催化剂(一般为无水三氯化铝等路易斯酸)的作用下进行反应,反应结束后将反应后混合产物进行水解,分出有机相,常压蒸出苯,再减压蒸馏后即可得到产品。上述制备苯乙醇的合成路线的反应机理是friedel-crafts反应,该法的投资少、设备要求低。

4.上述中的相关技术存在的不足之处在于,采用苯-环氧乙烷法制备β-苯乙醇时,制备得到的收率一般在40~60%,副反应多,且产物不易分离,影响了β-苯乙醇的香气。

技术实现要素:

5.为了提高β-苯乙醇的收率,本技术提供一种β-苯乙醇的合成方法。

6.本技术提供的一种β-苯乙醇的合成方法采用如下的技术方案:一种β-苯乙醇的合成方法,包括以下步骤:苯乙醇的合成方法,包括以下步骤:(1)制备环氧苯乙烷:1)按重量份计,取3~6份季铵盐相转移催化剂、1.2~1.8份金属氧化物、3~7份氯化钾、20~25份苯乙烯和52~60份过氧化氢溶液,在800~1000r/min的搅拌速度,50~75℃的反应温度下反应3~5h,得到环氧苯乙烷粗品;2)反应结束后,冷却反应溶液,用50~80重量份的甲苯分三次萃取步骤(1)中的环氧苯乙烷粗品,合并有机相;3)将步骤2)中的有机相在0.3~0.52kpa条件下减压蒸馏,收集45~50℃的馏分,得到纯环氧苯乙烷;(2)制备β-苯乙醇:向反应器中加入步骤3)中制得的纯环氧苯乙烷,再加入醇和三元金属负载催化剂,向反应器中充入3-5mpa氢气,在600~800r/min的搅拌速度,40~60℃的反应温度下反

应3~5h,反应器降到室温后释压,得到反应后混合物,之后过滤,减压蒸馏,收集所需馏分,其中,环氧苯乙烷、醇、氢气和三元金属负载催化剂的重量比为1:(1.4~1.6):(7~12):(0.013~0.015)。

7.通过采用上述技术方案,过氧化氢在金属氧化物及季铵盐相转移催化剂的共同催化下,将苯乙烯氧化为环氧苯乙烷,该过程中,首先苯乙烯中的碳原子结合过氧化氢中的氧原子,形成三元环过渡态,然后过氧化氢的o-o键断裂,自身脱去一个水分子,裸露出一个o原子,这个裸露的o原子与苯乙烯的碳碳双键中的碳原子成键,形成环氧苯乙烷,苯乙烯为有机相,而过氧化氢、金属氧化物及氯化钾均为无机相,故各物质间不容易充分接触,此时,体系中的季铵盐相转移催化剂能通过相界面使反应物与催化剂处于同一相中,使催化剂及反应物能充分接触,使反应能进行得更加完全;反应过程中,过氧化氢反应后的产物为水,有利于环境的清洁。

8.环氧苯乙烷中活泼的环氧基团可以通过开环反应发生官能团的转化,因此通过合理调控反应条件,可以使环氧苯乙烷与氢气发生还原反应,生成高收率的β-苯乙醇,环氧苯乙烷的催化还原过程首先是氢气扩散并吸附到三元金属负载催化剂的微孔及表面上;然后环氧乙烷与三元金属负载催化剂充分接触,与三元金属负载催化剂表面的氢气进行有效碰撞,发生还原反应,生成β-苯乙醇,β-苯乙醇一旦形成,即从三元金属负载催化剂表面脱落后形成一个自由表面,三元金属负载催化剂微孔内的氢气逸出到三元金属负载催化剂表面,上述催化循环重复进行。氢气作为还原剂负载在三元金属负载催化剂的微孔内,可以使环氧苯乙烷与氢气充分接触,进而有效加氢生成β-苯乙醇,三元金属负载催化剂由于具有不同原子之间的电位差和性质差异,可以通过电子转移产生协同作用,提高了催化活性和稳定性,制备得到的β-苯乙醇不仅有较高的收率,而且选择性也很好(产物中仅有微量α-苯乙醇),不存在产物分离困难的问题。

9.可选的,所述步骤1)中的季铵盐相转移催化剂采用十二烷基三甲基氯化铵或者十四烷基三甲基氯化铵中的任意一种。

10.通过采用上述技术方案,季铵盐作为一种相转移催化剂,具有亲水性和亲油性,其相转移特性与碳链的长短及长碳链的含碳数相关,十二烷基三甲基氯化铵或者十四烷基三甲基氯化铵中的碳链长度适中,碳链不易包裹催化剂的活性部位,即活性部位空间位阻较小,有利于季铵盐与过氧化氢及苯乙烯的接触,使苯乙烯与过氧化氢充分反应,生成高收率的环氧苯乙烷;此外,十二烷基三甲基氯化铵或者十四烷基三甲基氯化铵作为极性物质,易吸附具有极性的金属氧化物催化剂,使催化剂更好地发挥催化作用。

11.可选的,所述步骤1)中的过氧化氢溶液的浓度为10~12mol/l。

12.通过采用上述技术方案,过氧化氢溶液的浓度为10~12mol/l时,过氧化氢溶液中的水分子在反应中可参与分子之间的质子传递,与过氧化氢共同作用后,与苯乙烯形成七元环过渡态,七元环过渡态较三元环过渡态稳定,即加入水分子能降低反应的活化能,促进苯乙烯的环氧化反应更容易发生,若过氧化氢溶液的浓度较小,则反应体系中含水量较大,容易使生成的环氧苯乙烷水解;若过氧化氢溶液的浓度较大,则反应体系中含水量小,则不利于足量的水分子参与反应。

13.可选的,所述步骤1)中,在反应开始时,滴加过氧化氢溶液,过氧化氢溶液在2~3h内滴加完毕。

14.通过采用上述技术方案,过氧化氢逐滴加入,有利于过氧化氢与催化催化剂及苯乙烯充分接触,进而有利于过氧化氢氧化苯乙烯生成高产量的环氧苯乙烷。

15.可选的,所述步骤1)中的金属氧化物采用v2o5、nio或者tio2中的至少一种。

16.通过采用上述技术方案,v2o5、nio及tio2中的金属离子具有较多空轨道,有助于容纳过氧化氢中氧原子的电子,进而有助于弱化过氧化氢中o-h键的键能,使o-h键中的o更易异裂,利于后续裸露o与苯乙烯中的c原子成键形成环氧苯乙烷。

17.可选的,所述步骤(2)中的三元金属负载催化剂采用co-sn-bi硅藻土负载催化剂,co-sn-bi硅藻土负载催化剂的制备方法包括以下步骤:a,按重量份计,取3~5份钴盐、4~5份锡盐和1~2.3份铋盐溶于10~15份水中,得到混合溶液,然后在200~300r/min的搅拌速度下,逐滴加入碳酸铵直至ph为8~10为止,反应30~60min,过滤,滤饼在120℃温度下烘干后得前体;b,向步骤a中的前体中加入12~15份硅藻土,混合研磨10~15min后,依次进行老化,干燥和焙烧,得co-sn-bi硅藻土负载催化剂。

18.通过采用上述技术方案,采用沉淀法制备催化剂具有操作简单的优点,经老化、干燥和焙烧处理后的催化剂晶粒较大,具有较高的催化活性;与传统的pd-c、ni-al、ni-cu等还原催化剂相比,首先co-sn-bi硅藻土负载催化剂中不含贵金属,成本低,且工艺条件温和,容易实现工业化;其次,co-sn-bi相互作用可进一步优化催化剂自身的物理性能及化学性能,增强催化剂的循环利用性能;另外,采用自然界大量存在的硅藻土作催化剂载体,成本较低,而且硅藻土密度低,多孔隙,比表面积及孔容均较大,体现了良好的负载性能;硅藻土的主要成分二氧化硅可对co-sn-bi中的活性组分起到稳定作用,使co-sn-bi催化剂不易失活,促进氢气对环氧苯乙烷的还原,进而可提高co-sn-bi硅藻土负载催化剂的催化循环次数。

19.可选的,所述步骤a中的钴盐为氯化钴,锡盐为氯化锡,铋盐为氯化铋。

20.通过采用上述技术方案,氯化金属盐可满足催化剂中金属负载量,使co-sn-bi硅藻土负载催化剂更好地发挥催化性能,且氯化金属盐成本较低。

21.可选的,所述步骤b中的老化温度为室温,老化时间为2~3h;干燥温度为110~120℃,干燥时间为1~2h,焙烧温度为500~700℃,焙烧时间为3~5h。

22.通过采用上述技术方案,合适的后处理工艺参数可以使得处理后催化剂具有较多的活性位点和较好的催化性能,利于负载氢气,进而有利于氢气与环氧苯乙烷的还原反应的进行。

23.可选的,所述步骤(2)中的醇采用甲醇、乙醇或者异丙醇中任意一种。

24.通过采用上述技术方案,甲醇、乙醇或者异丙醇的溶解性较好,可以使环氧苯乙烷充分溶解,此外,甲醇、乙醇或者异丙醇均为低极性溶剂,可以加快反应速率;甲醇、乙醇或者异丙醇的沸点低且与β-苯乙醇的沸点相差较大,故可以采用蒸馏的方法对β-苯乙醇进行提纯,提高β-苯乙醇的纯度,提纯的过程简单方便。

25.可选的,所述步骤(2)中的减压蒸馏为在0.18~0.22kpa的压力下,收集温度为50~55℃时的馏分。

26.通过采用上述技术方案,通过减压蒸馏即可得到产物β-苯乙醇,产物分离过程简单方便。

27.综上所述,本技术具有以下有益效果:1、通过氢气在三元金属催化剂的催化下与环氧苯乙烷与发生还原反应,利用环氧苯乙烷中活泼的环氧基团易开环的特点,调控反应条件生成高收率的β-苯乙醇。

28.2、通过采用co-sn-bi三元金属负载催化剂,不含贵金属,成本低,且工艺条件温和,容易实现工业化;3、通过将co-sn-bi三元金属负载在硅藻土上,体现了良好的负载性能,且不易失活,可提高co-sn-bi硅藻土负载催化剂的催化循环次数。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.下述实施方式中使用的原料来源:苯乙烯:西陇化工股份有限公司;碳酸铵、甲醇、乙醇、异丙醇、氯化钾、氢气:上海凌峰化学试剂有限公司;氯化钴、氯化锡、氯化铋、过氧化氢溶液、v2o5、nio、tio2:国药集团化学试剂有限公司;十二烷基三甲基氯化铵、十四烷基三甲基氯化铵:科莱恩化工有限公司;硅藻土:灵寿县汇资矿产品有限公司;制备例(co-sn-bi硅藻土负载催化剂的制备)制备例1a,取3kg氯化钴、5kg氯化锡和1kg氯化铋溶于15kg水中,得到混合溶液,然后在200r/min的搅拌速度下,逐滴加入碳酸铵直至ph为10为止,反应30min,过滤,滤饼在120℃温度下烘干后得前体;b,向步骤a中的前体中加入15kg硅藻土,混合研磨15min后,室温下老化2h,在120℃温度下干燥2h,在500℃温度下焙烧5h,得co-sn-bi硅藻土负载催化剂。

31.制备例2a,取5kg氯化钴、4kg氯化锡和2.3kg氯化铋溶于10kg水中,得到混合溶液,然后在300r/min的搅拌速度下,逐滴加入碳酸铵直至ph为8为止,反应60min,过滤,滤饼在120℃温度下烘干后得前体;b,向步骤a中的前体中加入12kg硅藻土,混合研磨15min后,室温下老化2h,120℃温度下干燥1h,700℃温度下焙烧3h,得co-sn-bi硅藻土负载催化剂。

32.制备例3a,取4kg氯化钴、4.5kg氯化锡和2kg氯化铋溶于14kg水中,得到混合溶液,然后在260r/min的搅拌速度下,逐滴加入碳酸铵直至ph为9.5为止,反应55min,过滤,滤饼在120℃温度下烘干后得前体;b,向步骤a中的前体中加入13kg硅藻土,混合研磨13min后,室温下老化2.6h,115℃温度下干燥1.5h,620℃温度下焙烧4h,得co-sn-bi硅藻土负载催化剂。

33.制备例4a,取4kg氯化钴、4kg氯化锡和2kg氯化铋溶于15kg水中,得到混合溶液,然后在300r/min的搅拌速度下,逐滴加入碳酸铵直至ph为9为止,反应55min,过滤,滤饼在120℃温

度下烘干后得前体;b,向步骤a中的前体中加入13kg硅藻土,混合研磨15min后,室温下老化4h,150℃温度下干燥3h,500℃温度下焙烧5h,得co-sn-bi硅藻土负载催化剂。

34.制备例5a,取4kg氯化钴、4.5kg氯化锡溶于14kg水中,得到混合溶液,然后在260r/min的搅拌速度下,逐滴加入碳酸铵直至ph为9.5为止,反应55min,过滤,滤饼在120℃温度下烘干后得前体;b,向步骤a中的前体中加入13kg硅藻土,混合研磨13min后,室温下老化2.6h,115℃温度下干燥1.5h,620℃温度下焙烧4h,得co-sn-bi硅藻土负载催化剂。

35.制备例6a,取4kg氯化钴、4.5kg氯化锡和2kg氯化铋溶于14kg水中,得到混合溶液,然后在260r/min的搅拌速度下,逐滴加入碳酸铵直至ph为9.5为止,反应55min,过滤,滤饼在120℃温度下烘干后得前体;b,将步骤a中的前体混合研磨13min后,室温下老化2.6h,115℃温度下干燥1.5h,620℃温度下焙烧4h,得co-sn-bi硅藻土负载催化剂。

36.实施例实施例1采用如下根据本技术的制备方法来生产β-苯乙醇:(1)制备环氧苯乙烷:1)取3kg十二烷基三甲基氯化铵、1.8kgv2o5、3kg氯化钾、25kg苯乙烯于反应器中,反应开始时,在1000r/min的搅拌速度下,向反应器中滴入52kg浓度为12mol/l的过氧化氢溶液,过氧化氢溶液在2h内滴完,混合液在50℃的反应温度下反应3h,得到环氧苯乙烷粗品;2)反应结束后,冷却反应溶液,用80kg甲苯分三次萃取步骤1)中的环氧苯乙烷粗品,合并有机相;3)将步骤2)中的有机相在0.3kpa条件下减压蒸馏,收集45~50℃的馏分,得到纯环氧苯乙烷;(2)制备β-苯乙醇:向反应器中加入步骤3)中制得的纯环氧苯乙烷,再加入40kg甲醇和0.375kg制备例1中的co-sn-bi硅藻土负载催化剂,向反应器中充入5mpa氢气(此时氢气为12kg),在800r/min的搅拌速度,40℃的反应温度下反应5h,反应器降到室温后释压,得到反应后混合物,之后过滤,在0.18kpa的压力下减压蒸馏,收集50~55℃时的馏分,得到β-苯乙醇。

37.实施例2采用如下根据本技术的制备方法来生产β-苯乙醇:(1)制备环氧苯乙烷:1)取6kg十四烷基三甲基氯化铵、1kgv2o5、0.2kgnio、7kg氯化钾、20kg苯乙烯于反应器中,反应开始时,在800r/min的搅拌速度下,向反应器中滴入60kg浓度为11mol/l的过氧化氢溶液,过氧化氢溶液在2h内滴完,混合液在75℃的反应温度下反应5h,得到环氧苯乙烷粗品;

2)反应结束后,冷却反应溶液,用50kg甲苯分三次萃取步骤1)中的环氧苯乙烷粗品,合并有机相;3)将步骤2)中的有机相在0.52kpa条件下减压蒸馏,收集45~50℃的馏分,得到纯环氧苯乙烷;(2)制备β-苯乙醇:向反应器中加入步骤3)中制得的纯环氧苯乙烷,再加入28kg乙醇和0.26kg制备例2中的co-sn-bi硅藻土负载催化剂,向反应器中充入3mpa氢气(此时氢气为7kg),在800r/min的搅拌速度,60℃的反应温度下反应3h,反应器降到室温后释压,得到反应后混合物,之后过滤,在0.22kpa的压力下减压蒸馏,收集50~55℃时的馏分,得到β-苯乙醇。

38.实施例3采用如下根据本技术的制备方法来生产β-苯乙醇:(1)制备环氧苯乙烷:1)取4kg十二烷基三甲基氯化铵、0.9kgv2o5、0.4kgnio、0.3kgtio2、5kg氯化钾、23kg苯乙烯于反应器中,反应开始时,在900r/min的搅拌速度下,向反应器中滴入55kg浓度为10mol/l的过氧化氢溶液,过氧化氢溶液在3h内滴完,混合液在66℃的反应温度下反应4.5h,得到环氧苯乙烷粗品;2)反应结束后,冷却反应溶液,用70kg甲苯分三次萃取步骤1)中的环氧苯乙烷粗品,合并有机相;3)将步骤2)中的有机相在0.4kpa条件下减压蒸馏,收集45~50℃的馏分,得到纯环氧苯乙烷;(2)制备β-苯乙醇:向反应器中加入步骤3)中制得的纯环氧苯乙烷,再加入34.5kg异丙醇和0.322kg制备例3中的co-sn-bi硅藻土负载催化剂,向反应器中充入4mpa氢气(此时氢气为9.72kg),在720r/min的搅拌速度,58℃的反应温度下反应4h,反应器降到室温后释压,得到反应后混合物,之后过滤;在0.2kpa的压力下减压蒸馏,收集50~55℃时的馏分,得到β-苯乙醇。

39.实施例4采用如下根据本技术的制备方法来生产β-苯乙醇:(1)制备环氧苯乙烷:1)取4kg十二烷基三甲基氯化铵、0.9kgv2o5、0.4kgnio、0.3kgtio2、5kg氯化钾、23kg苯乙烯于反应器中,反应开始时,在900r/min的搅拌速度下,向反应器中滴入58kg浓度为10mol/l的过氧化氢溶液,过氧化氢溶液在3h内滴完,混合液在66℃的反应温度下反应4.5h,得到环氧苯乙烷粗品;2)反应结束后,冷却反应溶液,用70kg甲苯分三次萃取步骤1)中的环氧苯乙烷粗品,合并有机相;3)将步骤2)中的有机相在0.4kpa条件下减压蒸馏,收集45~50℃的馏分,得到纯环氧苯乙烷;(2)制备β-苯乙醇:向反应器中加入步骤3)中制得的纯环氧苯乙烷,再加入34.5kg异丙醇和0.322kg制备例2中的co-sn-bi硅藻土负载催化剂,向反应器中充入3.8mpa氢气(此时氢气为

8.21kg),在700r/min的搅拌速度,50℃的反应温度下反应5h,反应器降到室温后释压,得到反应后混合物,之后过滤;在0.18kpa的压力下减压蒸馏,收集50~55℃时的馏分,得到β-苯乙醇。

40.实施例5采用如下根据本技术的制备方法来生产β-苯乙醇:与实施例3的不同之处在于:步骤(2)中,co-sn-bi硅藻土负载催化剂采用以实施例3相同方式循环5次后的co-sn-bi硅藻土负载催化剂。

41.实施例6采用如下根据本技术的制备方法来生产β-苯乙醇:与实施例3的不同之处在于:步骤(2)中,co-sn-bi硅藻土负载催化剂采用以实施例3相同方式循环10次后的co-sn-bi硅藻土负载催化剂。

42.实施例7采用如下根据本技术的制备方法来生产β-苯乙醇:与实施例3的不同之处在于:步骤(2)中,co-sn-bi硅藻土负载催化剂采用以实施例3相同方式循环20次后的co-sn-bi硅藻土负载催化剂。

43.对比例对比例1采用如下制备方法来生产β-苯乙醇:(1)制备环氧苯乙烷:1)取4kg十二烷基三甲基氯化铵、0.9kgv2o5、0.4kgnio、0.3kgtio2、5kg氯化钾、23kg苯乙烯于反应器中,反应开始时,在900r/min的搅拌速度,向反应器中滴入26kg浓度为10mol/l的过氧化氢溶液,过氧化氢溶液在3h内滴完,混合液在66℃的反应温度下反应4.5h,得到环氧苯乙烷粗品;2)反应结束后,冷却反应溶液,用70kg甲苯分三次萃取步骤1)中的环氧苯乙烷粗品,合并有机相;3)将步骤2)中的有机相在0.4kpa条件下减压蒸馏,收集45~50℃的馏分,得到纯环氧苯乙烷;(2)制备β-苯乙醇:向反应器中加入步骤3)中制得的纯环氧苯乙烷,再加入34.5kg异丙醇和0.322kg制备例3中的co-sn-bi硅藻土负载催化剂,向反应器中充入2.5mpa氢气(此时氢气的压力为5.72kg),在720r/min的搅拌速度,58℃的反应温度下反应4h,反应器降到室温后释压,得到反应后混合物,之后过滤;在0.2kpa的压力下减压蒸馏,收集50~55℃时的馏分,得到β-苯乙醇。

44.对比例2采用如下制备方法来生产β-苯乙醇:与实施例3的不同之处在于,步骤(2)中加入的是制备例4中的co-sn-bi硅藻土负载催化剂。

45.对比例3采用如下制备方法来生产β-苯乙醇:

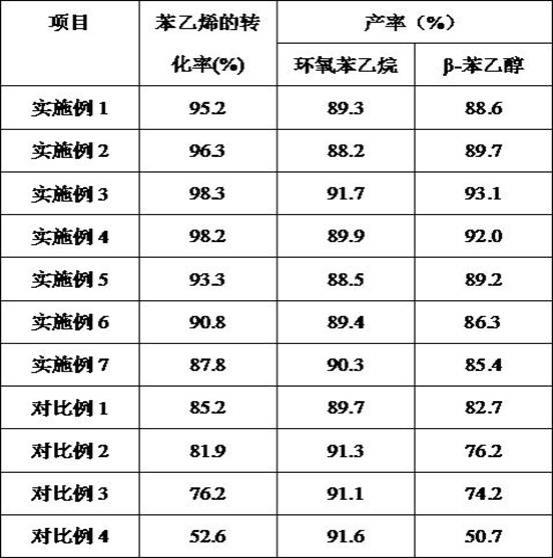

sn-bi硅藻土负载催化剂可反复利用,节能环保,这可能与co-sn-bi之间的相互作用及硅藻土的强负载性能有关,这一点可以通过结合对比例3-4的数据可以看出,当催化剂中没有bi或者硅藻土时,β-苯乙醇的收率大大下降,说明co-sn-bi硅藻土负载催化剂的反应活性是依靠各物质相互配合而发挥效果的。

49.通过比较实施例3与对比例1的数据可以看出,氢气还原环氧苯乙烷的过程中物料配比也对反应有一定的影响,对于原料重量份的优化才有利于得到高收率的β-苯乙醇。

50.比较实施例3和对比例2的数据发现,co-sn-bi硅藻土负载催化剂的后处理工艺参数也对反应有所影响,采用本技术限定范围之外制得的co-sn-bi硅藻土负载催化剂,其催化能力展现出下降水平,β-苯乙醇的产率降低,这可能是由于老化、干燥及煅烧方式对co-sn-bi硅藻土负载催化剂的活性位点及负载能力有着密切联系。

51.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1