一种丙烯酸酯梳状物分散剂、有机颜料色浆及其制备方法与流程

1.本发明属于喷墨墨水技术领域,具体涉及一种丙烯酸酯梳状物分散剂、有机颜料色浆及其制备方法。

背景技术:

2.喷墨技术对颜料墨水的稳定性要求高,需要墨水不堵塞喷头,不发生墨水斜喷,打印流畅性好,且墨水耐贮藏,至少可贮藏一年不出现絮凝、分层,发生明显反粗等现象。高稳定性的颜料墨水的关键在于分散剂,能够使有机颜料稳定地分散于液体中,不仅需将有机颜料颗粒分开,而且需要能够形成空间位阻防止颗粒絮凝。

3.一般分散剂为直链状,其分散剂的链状长度难以控制,难以使有机颜料颗粒之间形成稳定的空间位阻,易发生沉淀、絮凝等现象,无法满足喷墨色浆的要求。

4.因此,亟需提供一种分散剂,能够使有机颜料稳定地分散在水中,不发生沉淀和絮凝。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种丙烯酸酯梳状物分散剂,能够使有机颜料颗粒之间形成稳定的空间位阻,使有机颜料稳定地分散在水中,不发生沉淀和絮凝。

6.发明构思:发明人在先前的研究中发现由亲水性低聚物(梳齿)和亲油性低聚物(梳柄)组成的丙烯酸酯梳状物分散剂具有良好的分散能力,能够分散二氧化钛等无机颜料,但无法分散有机颜料。发明人通过不断的研究,惊喜地发现,在分散无机颜料的梳状物分散剂上巧妙的引入芳香基,并通过芳香基丙烯酸酯结构和非芳香基亲油性丙烯酸酯结构的配合,能实现对有机颜料的有效分散。

7.一种丙烯酸酯梳状物分散剂,包括a部分和b部分,所述a部分由芳香基丙烯酸酯结构单元和非芳香基亲油性丙烯酸酯结构单元组成,所述b部分由亲水性丙烯酸酯结构单元组成;所述芳香基丙烯酸酯结构单元和所述非芳香基亲油性丙烯酸酯结构单元的质量比为1:(0.5

‑

1.5)。

8.在所述丙烯酸酯梳状物分散剂中,由所述芳香基丙烯酸酯结构单元和所述非芳香基亲油性丙烯酸酯结构单元组成的部分形成梳柄,能够吸附在有机颜料表面;通过控制所述芳香基丙烯酸酯结构单元和所述非芳香基亲油性丙烯酸酯结构单元的比例,使分散剂与有机颜料之间吸附、结合紧密;而由亲水性丙烯酸酯结构单元组成的部分形成梳齿,在水中完全展开。

9.因为芳香基的化学链段不能旋转,使得分散剂上的芳香基无法与有机颜料上的芳香基接触并良好吸附,因而降低了分散剂的吸附能力;而脂肪基的化学链段能够旋转,增强分散剂分子的灵活性,刚好弥补芳香基的不足。控制芳香基与脂肪基的比例也至关重要,芳香基太多会使化学链段旋转性不足,降低分散剂与有机颜料的吸附机会。芳香基太少,吸附

基团不够,造成分散剂与有机颜料的吸附不足。

10.优选的,所述芳香基丙烯酸酯结构单元和所述非芳香基亲油性丙烯酸酯结构单元的质量比为1:(0.8

‑

1.2);优选的,所述芳香基丙烯酸酯结构单元和所述非芳香基亲油性丙烯酸酯结构单元的质量比为1:(1

‑

1.2)。

11.优选的,所述b部分的分子量为2000

‑

3000;所述丙烯酸酯梳状物分散剂的分子量为20000

‑

30000。进一步优选的,所述b部分的分子量为2200

‑

3000;所述丙烯酸酯梳状物分散剂的分子量为22000

‑

30000。通过控制其分子量,使其在有机颜料颗粒之间形成合适的空间位阻,所述丙烯酸酯梳状物分散剂能够使有机颜料能稳定分散在水中。

12.优选的,所述芳香基丙烯酸酯结构单元包含一个或两个苯环结构。

13.优选的,所述亲水性丙烯酸酯结构单元含有羟酸基和/或羟基。

14.本发明还提供了一种丙烯酸酯梳状物分散剂的制备方法,包括以下步骤:

15.(1)将亲水性丙烯酸酯单体、链转移剂和第二溶剂混合,然后加入第二起始剂,反应,再加入封端剂,制得亲水性聚合物;

16.(2)将芳香基丙烯酸酯单体、非芳香基亲油性丙烯酸酯单体、步骤(1)制得的所述亲水性聚合物和第一溶剂混合,然后加入第一起始剂,反应,制得丙烯酸酯梳状物分散剂。

17.优选的,所述步骤(1)、步骤(2)和反应温度均为所用溶剂的沸点以下5

‑

10℃。

18.优选的,步骤(1)中所述亲水性丙烯酸酯单体为丙烯酸、甲基丙烯酸或甲基丙烯酸羟乙酯中的至少一种。

19.优选的,步骤(2)中所述芳香基丙烯酸酯单体选自乙氧基苯酚丙烯酸酯、2

‑

苯氧基乙基甲基丙烯酸酯、甲基苄基丙烯酸酯或邻苯基苯氧乙基丙烯酸酯中的至少一种。采用包含一个或两个苯环结构的芳香基丙烯酸酯单体,能够使制得的分散剂吸附于有机颜料颗粒上,但也不会因过多的苯环结构形成过强的吸附影响空间位阻。

20.优选的,步骤(2)中所述非芳香基亲油性丙烯酸酯单体选自甲基丙烯酸二甲酯、甲基丙烯酸乙氧基三甘醇酯、甲基丙烯酸酯异冰片酯、1,6

‑

己二醇二丙烯酸酯、1,4

‑

丁二醇二丙烯酸酯、二丙二醇二丙烯酸酯、丙烯酸正丁酯、丙烯酸甲酯或甲基丙烯酸甲酯中的至少一种。

21.优选的,步骤(1)中所述链转移剂包括脂肪族硫醇、四氯化碳、二硫酯、碘仿、1

‑

氯

‑1‑

碘烷、2,4

‑

二苯基

‑4‑

甲基

‑1‑

戊烯或3

‑

疏基丙酸异辛酯中的至少一种。

22.优选的,步骤(1)中所述封端剂选自六亚甲基二异氰酸酯,过氧化(2

‑

乙基乙酸)叔丁酯或甲乙酮肟中的至少一种。

23.优选的,所述第一起始剂和第二起始剂独立地选自偶氮二异丁咪唑盐酸盐、偶氮二异庚腈、偶氮二异丁腈、偶氮二异戊腈、偶氮二环己基甲腈、偶氮二异丁酸甲酯、偶氮二氰基戊酸或偶氮异丁氰基甲酰胺中的至少一种。

24.优选的,所述第一溶剂和第二溶剂独立的包括乙醇、正丙醇、异丙醇、丁酮、甲基异丁酮、乙酸乙酯、乙酯异丙酯、二氯甲烷、丙酮、二氯乙烷、甲苯、二甲苯、四氢呋喃或环己酮中的至少一种。

25.优选的,一种丙烯酸酯梳状物分散剂的制备方法,包括以下步骤:

26.(1)将25

‑

50份亲水性丙烯酸酯单体、0.1

‑

1份链转移剂和50

‑

70份第二溶剂混合,然后加入0.1

‑

1份第二起始剂,反应,再加入0.1

‑

1份封端剂,制得亲水性聚合物;

27.(2)将芳香基丙烯酸酯单体10

‑

30份、非芳香基亲油性丙烯酸酯单体20

‑

40份、步骤(1)制得的所述亲水性聚合物20

‑

50份和第一溶剂10

‑

30份混合,然后加入第一起始剂0.1

‑

1份,反应,制得丙烯酸酯梳状物分散剂。

28.本发明还提供了所述丙烯酸酯梳状物分散剂在制备有机颜料色浆中的的应用。

29.本发明还提供了一种有机颜料色浆,包括以下组分:所述丙烯酸酯梳状物分散剂、有机颜料和水。

30.优先的,所述有机颜料色浆还包括中和剂;所述中和剂选自氢氧化钠、氢氧化钾、一乙醇胺、二乙醇胺、三乙醇胺、n

‑

甲基二乙醇胺、n

‑

乙基二乙醇胺、n

‑

丙基二乙醇胺或n

‑

丁基二乙醇胺中的至少一种。所述中和剂将分散剂亲油性部分改质成亲水性,使分散剂能稳定的分散在水相色浆中。

31.优选的,所述有机颜料色浆,按重量份计,包括以下组分;10

‑

30份所述丙烯酸酯梳状物分散剂、10

‑

40份有机颜料,1

‑

5份中和剂和20

‑

80份水。

32.所述有机颜料包括但不限于颜料黄74号、颜料红122号、颜料蓝15:3号、颜料黑7号。

33.本发明还提供了一种有机颜料色浆的制备方法,包括以下步骤:

34.(1)将中和剂、所述丙烯酸酯梳状物分散剂和水混合,然后加入有机颜料,混合,得到预分散液;

35.(2)将步骤(1)制得的所述预分散液研磨,过滤,取滤液得到所述有机颜料色浆。

36.一种墨水,包括上述有机颜料色浆。

37.相对于现有技术,本发明的有益效果如下:

38.本发明提供的丙烯酸酯梳状物分散剂由芳香基丙烯酸酯结构单元和非芳香基亲油性丙烯酸酯结构单元组成的部分形成梳柄,吸附在有机颜料表面,与有机颜料结合紧密;而由亲水性丙烯酸酯结构单元组成的部分形成梳齿,在水中完全展开,使有机颜料颗粒之间形成的空间位阻。本发明提供的丙烯酸酯梳状物分散剂能够使有机颜料能稳定分散在水中,利用其制备的有机颜料色浆的稳定性强,粘度低,不易产生沉降和絮凝。

具体实施方式

39.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

40.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

41.实施例1

42.一种分散剂的制备方法,包括以下步骤:

43.(1)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,依次将丁酮50g,乙醇100g,丙烯酸50g,甲基丙烯酸羟乙酯50g,十二烷基硫酸5g,倒入四口烧瓶中均匀搅拌加热,控制温度在72℃。

44.(2)将3g偶氮二异庚腈和40g丁酮混合搅拌,采用缓慢滴加方式加入四口烧瓶中,加入时间90分钟,温度维持72℃,加完后温度维持72℃继续搅拌120分钟。

45.(3)将六亚甲基二异氰酸酯7g和丁酮60g混合搅拌,采用缓慢滴加方式加入反应釜

中,加入时间60分钟,温度维持72℃,加完后温度维持72℃继续搅拌60分钟,可得亲水性丙烯酸酯低聚物350g。

46.(4)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,并依次将乙醇50g,乙氧基苯酚丙烯酸酯100g,甲基丙烯酸甲酯200g,倒入反应釜中均匀搅拌加热,控制温度在77℃。

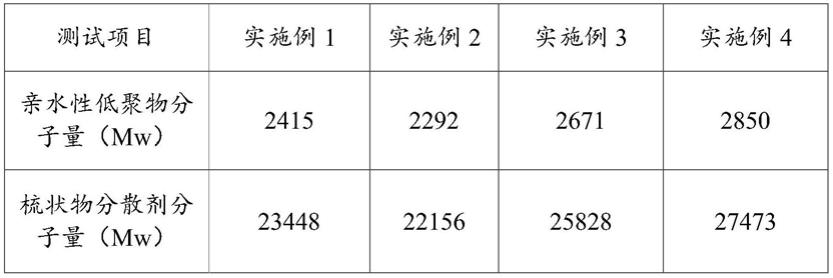

47.(5)将亲水性丙烯酸酯低聚物350g和乙醇100g混合搅拌,将5g偶氮二异庚腈和50g丁酮混合,将两种溶液以并流方式同量注入步骤(4)的反应釜,加入时间180分钟,温度维持72℃,加完后温度维持72℃继续搅拌60分钟,可得梳状物分散剂1 840g。

48.实施例2

49.(1)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,依次将异丙醇50g,乙醇100g,甲基丙烯酸50g,甲基丙烯酸羟乙酯50g,二硫酯(cpdb)5g,倒入四口烧瓶中均匀搅拌加热,控制温度在75℃。

50.(2)将3g偶氮二异丁腈和40g丁酮混合搅拌,采用缓慢滴加方式加入四口烧瓶中,加入时间90分钟,温度维持75℃,加完后温度维持75℃继续搅拌120分钟。

51.(3)将过氧化(2

‑

乙基己酸)叔丁酯7g和丁酮60g混合搅拌,采用缓慢滴加方式加入反应釜中,加入时间60分钟,温度维持75℃,加完后温度维持75℃继续搅拌60分钟,可得亲水性丙烯酸酯低聚物350g。

52.(4)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,并依次将异丙醇50g,2

‑

苯氧基乙基甲基丙烯酸酯100g,甲基丙烯酸二甲酯200g,倒入反应釜中均匀搅拌加热,控制温度在75℃。

53.(5)将亲水性丙烯酸酯低聚物350g和乙醇100g混合搅拌,将5g偶氮二异丁腈和50g丁酮混合,将两种溶液以并流方式同量注入步骤(4)的反应釜,加入时间180分钟,温度维持75℃,加完后温度维持75℃继续搅拌60分钟,可得梳状物分散剂2 840g。

54.实施例3

55.(1)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,依次将丁酮50g,异丙醇100g,丙烯酸50g,甲基丙烯酸酯50g,2,4

‑

二苯基

‑4‑

甲基

‑1‑

戊烯5g,倒入四口烧瓶中均匀搅拌加热,控制温度在72℃。

56.(2)将3g偶氮二异戊腈和40g丁酮混合搅拌,采用缓慢滴加方式加入四口烧瓶中,加入时间90分钟,温度维持72℃,加完后温度维持72℃继续搅拌120分钟。

57.(3)将甲乙酮肟7g和丁酮60g混合搅拌,采用缓慢滴加方式加入反应釜中,加入时间60分钟,温度维持72℃,加完后温度维持72℃继续搅拌60分钟,可得亲水性丙烯酸酯低聚物350g。

58.(4)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,并依次将异丙醇50g,甲基苄基丙烯酸酯100g,丙烯酸正丁酯200g,倒入反应釜中均匀搅拌加热,控制温度在77℃。

59.(5)将亲水性丙烯酸酯低聚物350g和异丙醇100g混合搅拌,将5g偶氮二异戊腈和50g丁酮混合,将两种溶液以并流方式同量注入步聚(4)的反应釜,加入时间180分钟,温度维持72℃,加完后温度维持72℃继续搅拌60分钟,可得梳状物分散剂3 840g。

60.实施例4

61.(1)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,依次将丁酮50g,正丙醇100g,甲基丙烯酸150g,3

‑

疏基丙酸异丁酯(idmp)5g,倒入四口烧瓶中均匀搅拌加热,控制温度在75℃。

62.(2)将3g偶氮二环己基甲腈和40g丁酮混合搅拌,采用缓慢滴加方式加入四口烧瓶中,加入时间90分钟,温度维持72℃,加完后温度维持75℃继续搅拌120分钟。

63.(3)将六亚甲基二异氰酸酯7g和丁酮60g混合搅拌,采用缓慢滴加方式加入反应釜中,加入时间60分钟,温度维持75℃,加完后温度维持75℃继续搅拌60分钟,可得亲水性丙烯酸酯低聚物350g.

64.(4)在架有搅拌和冷凝回流装置的干燥洁净的四口烧瓶,先通入氮气10分钟,并依次将正丙醇50g,邻苯基苯氧乙基丙烯酸酯100g,丙烯酸甲酯200g,倒入反应釜中均匀搅拌加热,控制温度在77℃。

65.(5)将亲水性丙烯酸酯低聚物350g和正丙醇100g混合搅拌,将5g偶氮二环己基甲腈和50g丁酮混合,将两种溶液以并流方式同量注入步聚(4)的反应釜,加入时间180分钟,温度维持72℃,加完后温度维持72℃继续搅拌60分钟,可得梳状物分散剂3 840g。

66.应用例1

67.一种色浆的制备方法,包括以下步骤:

68.(1)将氢氧化钠12g和去离子水236g,搅拌溶解,再加入实施例1制得的分散剂72g,搅拌溶解。

69.(2)将80g颜料黄74号加入步骤(1)溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

70.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料黄74色浆400g。

71.应用例2

72.一种色浆的制备方法,包括以下步骤:

73.(1)将氢氧化钠12g和去离子水236g,搅拌溶解,再加入实施例2制得的分散剂72g,搅拌溶解。

74.(2)将80g颜料红122号加入步聚(1)溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

75.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料红122号色浆400g。

76.应用例3

77.一种色浆的制备方法,包括以下步骤:

78.(1)将氢氧化钠12g和去离子水236g,搅拌溶解,再加入实施例3制得的分散剂72g,搅拌溶解。

79.(2)将80g颜料蓝15:3号加入步骤(1)溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

80.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料蓝15:3色浆400g。

81.应用例4

82.一种色浆的制备方法,包括以下步骤:

83.(1)将氢氧化钠12g和去离子水236g,搅拌溶解,再加入实施例4制得的分散剂72g,搅拌溶解。

84.(2)将80g颜料黑7号加入步骤(1)溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

85.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料黑7色浆400g。

86.对比例1

87.(1)取分散剂disperbyk

‑

190(分散剂disperbyk

‑

190为具有高市场占有率的水性有机颜料分散剂,具有较高代表性)72g和去离子水248g,搅拌溶解,得溶液。

88.(2)将80g颜料黄74号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

89.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料黄74色浆400g。

90.对比例2

91.(1)取专利202010030757.0实施例2制得的梳状物分散剂72g和去离子水248g,搅拌溶解,得溶液。

92.(2)将80g颜料黄74号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

93.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料黄74色浆400g。

94.对比例3

95.(1)取分散剂disperbyk

‑

190 72g和去离子水248g,搅拌溶解,得溶液。

96.(2)将80g颜料红122号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

97.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料红122号色浆400g。

98.对比例4

99.(1)取专利202010030757.0实施例2制得的梳状物分散剂72g和去离子水248g,搅拌溶解,得溶液。

100.(2)将80g颜料红122号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

101.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料红122号色浆400g。

102.对比例5

103.(1)取分散剂disperbyk

‑

190 72g和去离子水248g,搅拌溶解,得溶液。

104.(2)将80g颜料蓝15:3号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

105.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除

大颗粒和胶体,可得稳定的颜料蓝15:3号色浆400g。

106.对比例6

107.(1)取专利202010030757.0实施例2制得的梳状物分散剂72g和去离子水248g,搅拌溶解,得溶液。

108.(2)将80g颜料蓝15:3号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

109.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料蓝15:3号色浆400g。

110.对比例7

111.(1)取分散剂disperbyk

‑

190 72g和去离子水248g,搅拌溶解,得溶液。

112.(2)将80g颜料黑7号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

113.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料黑7号色浆400g。

114.对比例8

115.(1)取专利202010030757.0实施例2制得的梳状物分散剂72g和去离子水248g,搅拌溶解,得溶液。

116.(2)将80g颜料黑7号加入到步骤(1)制得的溶液中,搅拌60分钟使色料完全湿润,可得预分散液。

117.(3)将预分散液送入砂磨机进行研磨,直到色粉的d50的粒径达100纳米,过滤去除大颗粒和胶体,可得稳定的颜料黑7号色浆400g。

118.产品效果测试

119.分子量检测:对实施例1

‑

4制备的亲水性低聚物以及梳状物分散剂的分子量进行检测,检测仪器采用岛津(shimadzu)凝胶渗透色谱仪lc

‑

20ad。

120.粘度检测:对应用例1

‑

4、对比例1

‑

8制备的有机颜料喷墨色浆的粘度进行检测,检测仪器采用博勒飞(brookfield)wells锥板粘度计。

121.粒径检测:对应用例1

‑

4、对比例1

‑

8制备的有机颜料喷墨色浆的粒径进行检测,检测仪器采用马尔文(malvern)nano s90纳米粒径仪。

122.稳定性测试:对应用例1

‑

4、对比例1

‑

8制备的有机颜料喷墨色浆的粘度进行60℃老化7天,粒径变化小于10%及粘度变化小于5%,则判定合格,反之则判定不合格。

123.滤性测试:对应用例1

‑

4、对比例1

‑

8制备的有机颜料喷墨色浆的粘度进行检测,采用minipore pvdf1.0微米滤膜,在5min/500g以内,判定合格;反之则判定不合格。

124.测试结果见表1

‑5125.表1为实施例1

‑

4制备的亲水性低聚物以及梳状物分散剂的分子量测试结果。

126.表1

[0127][0128]

表2为应用例1、对比例1、对比例2制备的颜料黄74号喷墨色浆的性能测试结果。

[0129]

表2

[0130][0131][0132]

表3为应用例2、对比例3、对比例4制备的颜料红122号喷墨色浆的性能测试结果。

[0133]

表3

[0134][0135]

表4为实施例3、对比例5、对比例6制备的颜料蓝15:3号喷墨色浆的性能测试结果。

[0136]

表4

[0137][0138][0139]

表5为实施例4、对比例7、对比例8制备的颜料黑7号喷墨色浆的性能测试结果。

[0140]

表5

[0141][0142]

由表2、表3、表4和表5的测试结果来看,采用本发明提供的梳状物分散剂制备的有机颜料喷墨色浆,不论在研磨时间和老化前d50粒径,都优于disperbyk

‑

190和专利202010030757.0的分散剂,本发明提供的梳状物分散剂在有机颜料上具有优越的研磨效率。此外,色浆在老化7天后的物理性质变化上,也都优于disperbyk

‑

190和专利202010030757.0的分散剂,表示本发明提供的梳状物分散剂能够使有机颜料颗粒之间形成稳定的空间位阻,使有机颜料稳定地分散在水中,不发生沉淀和絮凝,制备的有机颜料色浆、喷墨墨水品质高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1