一类旋转受限的叠加大位阻α-二亚胺配体、镍催化剂及其制备方法和应用

一类旋转受限的叠加大位阻

α

‑

二亚胺配体、镍催化剂及其制备方法和应用

技术领域

1.本发明属于催化剂领域,具体涉及一类旋转受限的叠加大位阻α

‑

二亚胺配体、镍催化剂及其制备方法和应用。

背景技术:

2.α

‑

二亚胺镍催化剂(j.am.chem.soc.1995,117,6414)由于独特的链行走机理,发展到现在已经成为一类重要的乙烯聚合催化剂。而分子量和催化活性是评价一个催化剂重要的参数。目前,已经报道了一类具有超高乙烯聚合活性的叠加大位阻α

‑

二亚胺镍催化剂,其同时可以催化乙烯聚合得到超高分子量聚乙烯(j.catal.2020,390,30

‑

36;专利号:202010434782.5。)。然而,该类催化剂的各项性能指标仍然有提高的空间。

技术实现要素:

3.本发明的目的是提供一类旋转受限的叠加大位阻α

‑

二亚胺配体、镍催化剂及其制备方法和应用,该类镍催化剂用于催化乙烯聚合能够具有兼具高热稳定性、高活性、高分子量的特性。

4.本发明首先提供一类旋转受限的叠加大位阻α

‑

二亚胺配体,结构如式(c)所示:

[0005][0006]

式(c)中,r1表示h、c1~c20的烷基或者

[0007][0008]

r2表示h、ch3、och3、cf3、no2,

[0009]

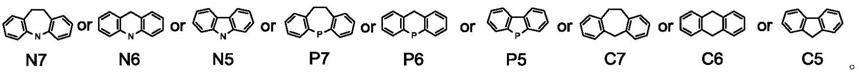

x表示

[0010]

本发明还提供一类旋转受限的叠加大位阻α

‑

二亚胺配体的制备方法,包括:

[0011]

将通式为(b)的苯胺和通式为(a)的二酮溶于溶剂中,然后加入催化剂,在25~80

℃下反应,然后将反应混合物回流反应,得到结构如式(c)所示一类叠加大位阻α

‑

二亚胺配体;

[0012][0013]

优选的是,所述的通式为(a)的二酮和通式为(b)的苯胺摩尔比为1:2。

[0014]

优选的是,所述的回流反应的反应温度为110℃以上,反应时间为48h以上。

[0015]

本发明还提供一种镍催化剂,结构如式(d)所示:

[0016][0017]

式(d)中,r1表示h、c1~c20的烷基或者

[0018][0019]

r2表示h、ch3、och3、cf3、no2,

[0020]

x表示

[0021]

本发明还提供一种镍催化剂的制备方法,包括:

[0022]

将结构如式(c)所示一类α

‑

二亚胺配体和nibr2(dme),dme=1,2

‑

二甲氧基乙烷,溶于溶剂中反应,得到结构如式(d)所示的镍催化剂;

[0023][0024]

优选的是,所述的结构如式(c)所示一类α

‑

二亚胺配体和nibr2(dme)的摩尔比为

1:1。

[0025]

优选的是,所述的反应温度为20~50℃,反应时间为24h以上。

[0026]

本发明还提供上述镍催化剂在催化乙烯聚合中的应用。

[0027]

本发明还提供上述镍催化剂催化乙烯聚合的方法,包括:

[0028]

将反应器与高压气体管线连接,将反应器温度调节至0~90℃,在惰性气氛下,将溶剂和助催化剂加入到反应器中,然后将镍催化剂的二氯甲烷或氯仿溶液注入到反应器中,在搅拌下,通入乙烯并保持在压力为8~30atm,反应1~10min后,得到聚乙烯。

[0029]

本发明的原理

[0030]

本发明提供一类旋转受限的叠加大位阻α

‑

二亚胺配体、镍催化剂及其制备方法,本发明的旋转受限的原理如图1所示,即通过限制第二层位阻上n

‑

苯环的旋转,增加金属中心轴向位置的位阻,从而限制链转移反应和支化度的形成,达到提高聚合物分子量并调节支化度的目的。

[0031]

本发明的有益效果

[0032]

本发明提供一类旋转受限的叠加大位阻α

‑

二亚胺配体、镍催化剂及其制备方法和应用,在一定条件下,该类镍催化剂催化乙烯聚合活性可高达1014.0

×

106g mol

‑1h

‑1,且可得到超高分子量(m

w

为37.3~794.8万),支化度可调(支化度为0.8~25.8/1000c)的聚乙烯。此外,在90℃高温下,该类催化剂仍然具有相当高的催化活性(8.76

×

106g mol

‑1h

‑1),并得到高分子量的聚乙烯(m

w

为110.3万)。其中,超高分子量低支化度聚乙烯具有良好的工业应用前景,在一定程度上可考虑作为超高分子量聚乙烯纤维使用。并且该类催化剂超高的聚合活性可大大降低催化剂生产成本,满足工业生产的潜在要求。

附图说明

[0033]

图1为本发明的旋转受限的叠加大位阻原理示意图;

[0034]

图2为本发明实施例2制备得到的α

‑

二亚胺配体的单晶衍射图;

[0035]

图3为本发明实施例3制备得到的α

‑

二亚胺镍催化剂的核磁共振氢谱图;

[0036]

图4为本发明实施例3制备得到的α

‑

二亚胺镍催化剂的质谱图(maldi

‑

tof

‑

ms);

[0037]

图5为本发明实施例4(表4条目7)制备得到的聚合物的核磁共振氢谱图。

具体实施方式

[0038]

本发明首先提供一类旋转受限的叠加大位阻α

‑

二亚胺配体,结构如式(c)所示:

[0039]

[0040]

式(c)中,r1表示h、c1~c20的烷基或者

[0041][0042]

r2表示h、ch3、och3、cf3、no2,

[0043]

x表示

[0044]

本发明还提供一类旋转受限的叠加大位阻α

‑

二亚胺配体的制备方法,包括:

[0045]

将通式为(b)的苯胺和通式为(a)的二酮溶于溶剂中,然后加入催化剂,在25~80℃下反应6h以上,更优选为12~48h,然后将反应混合物回流反应,反应温度优选为110℃以上,更优选为120~160℃,反应时间优选为48h以上,更优选为3~4天,反应结束后,冷却至室温,旋蒸蒸发溶剂直至出现黄色固体,加入过量的甲醇或乙醇析出产品,过滤分离黄色固体,用甲醇或乙醇洗涤三次并在真空下干燥得到结构如式(c)所示一类叠加大位阻α

‑

二亚胺配体;所述的溶剂优选为甲苯、二甲苯、氯苯;所述的催化剂优选为对甲苯磺酸或甲酸或乙酸。所述的通式为(a)的二酮、通式为(b)的苯胺和催化剂的摩尔比为优选为1:2:0.001。

[0046][0047]

本发明还提供一种镍催化剂,结构如式(d)所示:

[0048][0049]

式(d)中,r1表示h、c1~c20的烷基或者

[0050][0051]

r2表示h、ch3、och3、cf3、no2,

[0052]

x表示

[0053]

本发明还提供一种镍催化剂的制备方法,包括:

[0054]

将结构如式(c)所示一类叠加大位阻α

‑

二亚胺配体和nibr2(dme)溶于溶剂中反应,所述的反应温度优选为20~50℃,反应时间为24h以上,更优选为24~48h,然后旋蒸蒸发溶剂,用正己烷或乙醚和二氯甲烷或氯仿重结晶,过滤分离固体,用己烷或乙醚洗涤三次并在真空下干燥得到结构如式(d)所示的镍催化剂;所述的结构如式(c)所示一类叠加大位阻α

‑

二亚胺配体和nibr2(dme)的摩尔比优选为1:1,所述的溶剂优选为二氯甲烷或氯仿。

[0055][0056]

本发明还提供上述镍催化剂在催化乙烯聚合中的应用。

[0057]

本发明还提供上述镍催化剂催化乙烯聚合的方法,包括:

[0058]

将反应器优选在90℃下干燥1h以上,然后与高压气体管线连接,将反应器温度调节至0

‑

90℃,优选为30℃,在惰性气氛下,将溶剂和助催化剂加入到反应器中,所述的溶剂优选为甲苯、己烷或氯苯,所述的助催化剂优选为mao(甲基铝氧烷)、mmao(改性甲基铝氧烷)、easc(三氯三乙基络铝)或alet2cl(氯化二乙基铝),然后将镍催化剂先溶于溶剂中,得到催化剂溶液,所述的溶剂优选为二氯甲烷或氯仿,然后通过注射器注入到反应器中,在搅拌下,所述搅拌速度优选为750转以上,通入乙烯并保持在压力为8~30atm,优选8atm,反应1~10min后,优选反应时间为10min,加入大量酸性甲醇(或乙醇)(5%以上的盐酸醇溶液)溶液淬灭聚合反应,过滤聚合物,并在真空烘箱中干燥得到聚乙烯。所述的镍催化剂的浓度优选为1μmol,所述的助催化剂的浓度优选为500μmol。

[0059]

下面结合具体实施例对本发明做进一步详细的描述,实施例中涉及到的原料均为商购获得。

[0060]

实施例1苯胺的制备

[0061][0062]

将4

‑

(9h

‑

咔唑

‑9‑

基)苯硼酸(26.55g,92.45mmol),2,6

‑

二溴

‑

四甲基苯胺(5.00g,36.98mmol),碳酸钠水溶液(150ml,2m),少量乙醇,四(三苯基膦)钯(4.27g,3.70mmol)的甲苯(150ml)溶液在90℃下搅拌并保持24小时,冷却至室温,旋蒸蒸发溶剂直至出现黄色固体,加入过量的甲醇析出产品,过滤分离黄色固体,用甲醇洗涤三次并在真空下干燥得到黄色固体产物(19.30g,88.5%收率)。1h nmr(400mhz,298k,cdcl3,7.26ppm)δ=8.18(d,4h,aryl

‑

h),7.80(d,4h,aryl

‑

h),7.70(d,4h,aryl

‑

h),7.53(d,4h,aryl

‑

h),7.45(t,4h,aryl

‑

h),7.32(t,4h,aryl

‑

h),7.14(s,2h,aryl

‑

h),3.96(s,2h,nh2),2.41(s,3h,ch3)。

[0063][0064]

实施例2配体的制备

[0065]

将苊醌(0.77g,4.24mmol),实施例1中制备的苯胺(5.00g,8.48mmol),催化量的对甲苯磺酸(20mg)的甲苯(150ml)溶液在130℃下回流搅拌并保持5天,冷却至室温,旋蒸蒸发溶剂直至出现黄色固体,柱层析(二氯甲烷/石油醚=1:1)得到产品(2.88g,51.2%收率)。1h nmr(500mhz,298k,cdcl3,7.26ppm)δ=7.93(d,8h,aryl

‑

h),7.72

‑

7.55(m,10h,aryl

‑

h),7.40

‑

7.31(m,6h,aryl

‑

h),7.07(t,8h,aryl

‑

h),7.00(d,2h,aryl

‑

h),6.96

‑

6.82(m,16h,aryl

‑

h),6.69

‑

6.53(m,8h,aryl

‑

h),2.57(s,6h,aryl

‑

h)。

13

c{1h}nmr(125mhz,298k,cdcl3,77.16ppm):δ=162.02(n=c),145.20,140.42,139.99,138.78,135.99,135.04,131.38,131.22,130.74,130.25,129.91,128.84,127.65,125.91,125.76,123.23,122.54,120.07,119.72,109.50,21.25(ch3)。实施例2制备得到的α

‑

二亚胺配体的单晶衍射图如图2所示;

[0066][0067]

实施例3镍催化剂的制备

[0068]

将实施例2中制备的配体(200mg,0.151mmol)和(dme)nibr2(46.6mg,0.151mmol)的混合物在20ml二氯甲烷中25℃下搅拌24小时。反应完成后减压蒸发溶剂得到棕色固体,然后过滤并用二氯甲烷/己烷重结晶得到纯的产品(198mg,85.0%收率)。maldi

‑

tof

‑

ms(m/z):1332.5[m

‑

ni

‑

2br],1390.4[m

‑

2br]

2+

,1469.4[m

‑

br]

+

。

[0069]

实施例3制备镍催化剂的核磁共振氢谱图如图3所示,质谱图(maldi

‑

tof

‑

ms)如图4所示。

[0070]

表一为部分通式为(b)的苯胺反应条件和产率

[0071]

表一

[0072]

[0073]

[0074]

[0075]

[0076]

[0077][0078]

表一中反应物a和反应物b的摩尔比均为1:2.5。

[0079]

表二为部分式(c)的配体反应条件和产率

[0080]

表二

[0081]

[0082]

[0083]

[0084]

[0085]

[0086][0087]

表二中通式为(a)的二酮、通式为(b)的苯胺和催化剂的摩尔比为1:2。

[0088]

表三为部分结构如式(d)所示的镍催化剂的合成条件和产率

[0089]

表三

[0090]

[0091]

[0092]

[0093]

[0094]

[0095]

[0096][0097]

表三中,结构如式(c)所示一类叠加大位阻α

‑

二亚胺配体和nibr2(dme)的摩尔比为1:1,所述的溶剂为二氯甲烷或氯仿。

[0098]

实施例4镍催化剂的应用

[0099]

首先将与高压气体管线连接的350ml玻璃压力反应器在90℃下真空干燥至少1小时。然后将反应器调节至30℃,在惰性气氛下将98ml甲苯和500μmol的mao加入到反应器中,然后将1μmol的表三所示的ni催化剂溶解在2ml二氯甲烷(或氯仿)中通过注射器注入到聚合体系中。在快速搅拌下(750转以上),通入乙烯并保持在8atm。10分钟后,排空压力反应器,加入大量酸性甲醇(或乙醇)(5%以上的盐酸醇溶液)溶液淬灭聚合反应,过滤聚合物,并在真空烘箱中干燥至恒重。不同镍催化剂对乙烯聚合的影响如表四所示。

[0100]

表四.不同镍催化剂(改变取代基r1、r2、x)对乙烯聚合的影响

[0101]

[0102]

[0103][0104]

注:表四中条目1~46中的r1=ch3,其中条目46:条目47~50:镍催化剂其中条目47:条目51~53:镍催化剂条目54和56:镍催化剂

[0105]

所有数据至少是基于两条平行试验得出的结果(除非另有说明)。活性:以106g mol

‑1h

‑1为单位。m

w

、m

w

/m

n

:分别为重均分子量、聚合物分散性指数,150℃下,在1,2,4

‑

三氯苯中通过gpc测定,相对于聚苯乙烯标准物。支化度=每1000个碳,支化的个数,由核磁共振氢谱测定。其中条目7得到的聚合物的核磁氢谱图如图5所示。

[0106]

表四的数据说明:当控制催化剂取代基r1、x不变,改变取代基r2时,在同等的聚合条件下(时间、温度、压力、助催化剂浓度一致),r2如果为供电子基团(ch3、och3)相比于其为吸电子基团(cf3、no2)拥有更高的活性和分子量,但是支化度类似。同样,当控制催化剂取代基r1、r2不变,改变取代基x时,在同等的聚合条件下(时间、温度、压力、助催化剂浓度一致),x是n时,具有最高的分子量和活性。当控制催化剂取代基r2、x不变,改变取代基r1时,在同等的聚合条件下(时间、温度、压力、助催化剂浓度一致),r1为ch3时,得到最高的活性,时,聚合物得到最高的分子量。值得注意的是:当控制催化剂取代基r1、r2不变,改变取代基x时,在同等的聚合条件下(时间、温度、压力、助催化剂浓度一致),分子量支化度支化度r1=ch3时,分子量支化度

[0107]

实施例5镍催化剂的应用

[0108]

首先将与高压气体管线连接的350ml玻璃压力反应器或高压反应器在90℃下真空干燥至少1小时。然后将反应器调节至对应温度,在惰性气氛下将98ml甲苯和500μmol的mao加入到反应器中,然后将ni催化剂(r1=ch3,r2=ch3,x=n5)溶解在2ml二氯甲烷(或氯仿)中通过注射器注入到聚合体系中。在快速搅拌下(750转以上),通入乙烯并保持在对应压力。10分钟后,排空压力反应器,加入大量酸性甲醇(或乙醇)(5%以上的盐酸醇溶液)溶液淬灭聚合反应,过滤聚合物,并在真空烘箱中干燥至恒重。不同反应条件对α

‑

二亚胺镍催化剂催化乙烯聚合的影响如表五所示。

[0109]

表五.不同反应条件对α

‑

二亚胺镍催化剂催化乙烯聚合的影响

[0110][0111][0112]

所有数据至少是基于两条平行试验得出的结果(除非另有说明)。活性以106g mol

‑1h

‑1为单位。m

w

、m

w

/m

n

:分别为重均分子量、聚合物分散性指数,150℃下,在1,2,4

‑

三氯苯中通过gpc测定,相对于聚苯乙烯标准物。支化度=每1000个碳,支化的个数,由核磁共振氢谱测定。

[0113]

表五数据说明:当保持时间不变(10min)、乙烯压力不变(8atm),随着温度的升高,活性和聚合物的分子量减小,支化度升高;当保持时间不变(10min)、温度不变(30℃),随着乙烯压力提高,活性和聚合物的分子量提高,支化度下降;当保持乙烯压力不变(8atm)、温度不变(30℃,随着聚合时间的增加,活性下降,聚合物分子量提高。

[0114]

实施例6镍催化剂的应用

[0115]

首先将与高压气体管线连接的350ml玻璃压力反应器在90℃下真空干燥至少1小时。然后将反应器调节至30℃,在惰性气氛下将98ml溶剂(甲苯、己烷、氯苯)和250~2000当量的助催化剂(mao、mmao、easc、alet2cl)加入到反应器中,然后将1.0μmol的ni催化剂(r1=ch

3,

r2=ch3,x=n5)溶解在2ml二氯甲烷(或氯仿)中通过注射器注入到聚合体系中。在快速搅拌下(750转以上),通入乙烯并保持在8atm。10分钟后,排空压力反应器,加入大量酸性甲醇(或乙醇)(5%以上的盐酸醇溶液)溶液淬灭聚合反应,过滤聚合物,并在真空烘箱中干燥至恒重。不同助催化剂与溶剂对α

‑

二亚胺镍催化剂催化乙烯聚合的影响如表六所示。

[0116]

表六.不同助催化剂与溶剂对α

‑

二亚胺镍催化剂催化乙烯聚合的影响

[0117][0118]

所有数据至少是基于两条平行试验得出的结果(除非另有说明)。al/ni:助催化剂与镍催化剂的摩尔比值。活性以106g mol

‑1h

‑1为单位。m

w

、m

w

/m

n

:分别为重均分子量、聚合物分散性指数,150℃下,在1,2,4

‑

三氯苯中通过gpc测定,相对于聚苯乙烯标准物。支化度=每1000个碳,支化的个数,由核磁共振氢谱测定。

[0119]

表六数据说明:控制聚合条件一致(时间、温度、压力):当聚合溶剂为甲苯,助催化剂为mao时,随着al/ni比值增大,活性和聚合物分子量先增大后减小,比值为500时活性和分子量最大;控制al/ni比值不变(比值为500),用不同的助催化剂时,其中当助催化剂为mmao时,相对来说活性最高,当助催化剂为mao时,分子量最高;当保持助催化剂为mao不变时,在不同的溶剂下(甲苯、己烷、氯苯),数据显示,使用甲苯的活性与分子量均占优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1