一种基于紫檀茋苯并噁嗪树脂及其制备方法

1.本发明属于热固性树脂技术领域,尤其涉及一种基于紫檀茋苯并噁嗪树脂及其制备方法。

背景技术:

2.苯并噁嗪树脂是一种新型开环聚合酚醛树脂,能通过开环聚合反应生成类似酚醛树脂结构,其原料来源广、制备简单、性能优异、固化时无挥发物,制品空隙率和收缩率低等优点。其制品具有优异的机械性能、耐热性、电绝缘性、尺寸稳定性、成型加工性、阻燃性及低烟雾性,其最突出的优点是具有非常灵活的分子可设计性,可以通过改变胺源和酚源化合物来设计其分子结构。苯并噁嗪树脂以及以其为基体的复合树脂被广泛应用在一些成型加工工艺中;以及用作耐烧材料、耐腐蚀材料、电子封装材料、机械制造业零件、航空航天材料、胶黏剂、电路板基板、真空泵旋片、绝缘材料等一些相关的领域。

3.随着应用领域的扩大,人们在追求高性能聚苯并噁嗪材料的同时,环境影响也成了重点考虑因数。研发同时具有高性能和环境友好的材料成为了科研工作者和工业界研发人员的方向。专利号(cn107459512a)制备的一种生物基含双键活性官能团苯并噁嗪树脂,不具备较好的抗腐蚀能力且制备时间长达数天,导致生产成本较大。专利号(cn106674214a)使用三步法合成呋喃基二胺型苯并噁嗪树脂,反应过程繁琐,不适合大规模生产。由于当前高分子材料快速发展,人们对于高性能树脂基体的要求越来越高。苯并噁嗪树脂的性能还需进一步提高,才能满足其在多种领域的广泛应用,如提高其耐热性、疏水性等,使其满足在一些高温、腐蚀环境下的使用。

技术实现要素:

4.鉴于目前热固性树脂材料存在的一些不足之处,本发明以生物基紫檀茋为酚源,不仅从原料上减少了对环境的污染,且紫檀茋中含有的碳碳双键能够增大树脂固化后的交联程度,能够提升固化后树脂的力学性能,并且由于紫檀茋本身分子结构含有甲氧基,使得由紫檀茋制备的苯并噁嗪树脂在固化后具有良好的疏水作用,同时能够很好地起到抗腐蚀的功能。此外,本树脂合成工艺简单,产率高,对设备要求较低,适于大规模生产。

5.本发明的目的在于通过制备生物基紫檀茋苯并噁嗪树脂,大幅度降低苯并噁嗪树脂的固化温度的同时还保持树脂具有良好的热性能、力学性能和抗腐蚀性能,提供一种以生物基紫檀茋为酚源的新型苯并噁嗪及其制备方法。

6.本发明的目的是通过以下技术方案实现的:

7.本发明的目的之一是提供一种基于紫檀茋苯并噁嗪树脂,其分子化学结构式如下所示:

[0008][0009]

其中,为以下结构之一:

[0010][0011]

本发明制备的基于紫檀茋苯并噁嗪树脂,固化峰值温度为200

‑

260℃,所述基于紫檀茋苯并噁嗪树脂进一步固化交联后得到聚苯并噁嗪树脂,在惰性气氛800℃时,残炭率为40

‑

80%;固化后树脂材料具有优异的疏水性与防腐蚀性,水接触角为100

‑

140

°

。

[0012]

本发明的目的之二是提供一种以生物基紫檀茋为酚源的苯并噁嗪树脂的制备方法,以紫檀茋、胺类化合物、多聚甲醛为原料,制备苯并噁嗪,化学反应方程式如下:

[0013][0014]

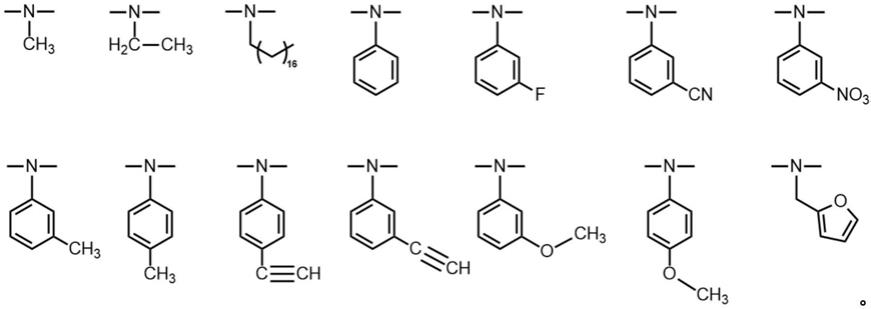

所述胺类化合物结构式为r

‑

nh2,为以下结构之一:

[0015][0016]

具体包括以下步骤:

[0017]

将紫檀茋、胺类化合物、多聚甲醛加入烧瓶中,加入有机溶剂,在80

‑

130℃反应4

‑

10小时,停止反应后将反应物过滤,将滤液用水洗后旋蒸,烘干,得到固体产物,即为基于紫檀茋苯并噁嗪树脂。

[0018]

所述的紫檀茋、胺类化合物和多聚甲醛的摩尔比为1:1:2~1:1:3。

[0019]

进一步地,所述的紫檀茋、胺类化合物和多聚甲醛的最佳摩尔比为1:1:2.2。

[0020]

所述的有机溶剂为甲苯、二甲苯、二氧六环中的一种或者几种的混合物。

[0021]

与现有技术相比,本发明的优势在于:

[0022]

以生物基紫檀茋为酚源,合成含有双键的苯并噁嗪树脂,能够提高苯并噁嗪开环的固化程度。此苯并噁嗪具有优异的热性能、力学性能和抗腐蚀性能,固化峰值温度为200

‑

260℃,所述基于紫檀茋苯并噁嗪树脂进一步固化交联后得到聚苯并噁嗪树脂,在惰性气氛800℃时,残炭率为40

‑

80%;固化后树脂材料具有优异的疏水性与防腐蚀性,其中水接触角为100

‑

140

°

。本发明合成工艺简单,产率高,对设备要求较低,适于大规模生产。

附图说明

[0023]

图1实施例1得到的苯并噁嗪树脂的核磁共振氢谱图;

[0024]

图2实施例1得到的苯并噁嗪树脂的红外光谱图;

[0025]

图3实施例1得到的苯并噁嗪树脂的dsc谱图;

[0026]

图4实施例1得到的苯并噁嗪树脂固化后材料的tga谱图。

[0027]

图5实施例1得到的苯并噁嗪树脂涂层上水的接触角图。

具体实施方式

[0028]

以下提供本发明一种基于紫檀茋苯并噁嗪树脂及其制备方法的具体实施方式。有必要指出的是:以下实例仅用于对本发明进行更详细的说明,而不是缩小本发明的保护范围。本技术领域的专业人员在阅读本发明之后,在不脱离本发明构思前提下做出的改进和调整都在本发明要求保护的范围之内。

[0029]

实施例1

[0030]

以2

‑

呋喃甲胺作为胺源。将1g(0.0039mol)紫檀茋,0.379g(0.0039mol)2

‑

呋喃甲胺,0.258g(0.0086mol)多聚甲醛加入烧瓶中,加入50ml甲苯溶液,接上冷凝管,在120℃下搅拌并反应7h。停止反应后将反应物过滤,将滤液用水洗3次后旋蒸,在50℃真空干燥箱内

干燥一天,得到1.29g苯并噁嗪单体,收率79%。化学反应方程式如下:

[0031][0032]

本实施例中,得到的噁嗪产物结构为:

[0033][0034]

该产物的核磁共振氢谱图、傅里叶红外变换光谱图、dsc曲线图、热失重曲线图和涂层与水接触角图见附图1、附图2、附图3、附图4和附图5。

[0035]

附图1核磁共振氢谱图。化学位移4.93ppm和4.03ppm左右为噁嗪环上亚甲基特征峰。图2为红外光谱图,其中925cm

‑1和1231cm

‑1处为苯并噁嗪环的特征吸收峰。附图3为dsc曲线图,该苯并噁嗪单体固化放热峰值温度为242℃。附图4为固化后树脂材料的tga曲线图,可以看出,苯并噁嗪树脂热失重5%时的温度为381℃,800℃时的残炭率为56%。附图5为苯并噁嗪树脂涂层上的水接触角,接触角为109

°

。

[0036]

实施例2

[0037]

将实施例1中的胺源化合物2

‑

呋喃甲胺替换为苯胺。其他步骤同实施例1中的步骤。

[0038]

其中苯胺的具体化学结构式为:反应物的量改为:称取紫檀茋1g(0.0039mol),苯胺0.364g(0.0039mol),多聚甲醛0.258g(0.0086mol),收率84%。

[0039][0040]

本实施例得到的潜伏固化型苯并噁嗪树脂单体固化放热峰值温度为244℃,进一

步固化交联后,聚苯并噁嗪树脂在热失重5%时温度为372℃,惰性气体氛围800℃时,残炭率为55%,树脂涂层与水的接触角为115

°

。

[0041]

实施例3

[0042]

将实施例1中的胺源化合物2

‑

呋喃甲胺替换为4

‑

甲基苯胺。其他步骤同实施例1中的步骤。

[0043]

其中4

‑

甲基苯胺的具体化学结构式为:反应物的量改为:称取紫檀茋1g(0.0039mol),4

‑

甲基苯胺0.418g(0.0039mol),多聚甲醛0.258g(0.0086mol)。收率85%。

[0044][0045]

本实施例得到的潜伏固化型苯并噁嗪树脂单体固化放热峰值温度为250℃,进一步固化交联后,聚苯并噁嗪树脂在热失重5%时温度为374℃,惰性气体氛围800℃时,残炭率为52%,树脂涂层与水接触角119

°

。

[0046]

实施例4

[0047]

将实施例1中的胺源化合物2

‑

呋喃甲胺替换为十八脂肪胺。其他步骤同实施例1中的步骤。

[0048]

其中十八脂肪胺的具体化学结构式为:反应物的量改为:称取紫檀茋1g(0.0039mol),十八脂肪胺1.052g(0.0039mol),多聚甲醛0.258g(0.0086mol)。收率83%。

[0049][0050]

本实施例得到的潜伏固化型苯并噁嗪树脂单体固化放热峰值温度为255℃,进一步固化交联后,聚苯并噁嗪树脂在热失重5%时温度为312℃,惰性气体氛围800℃时,残炭率为46%,树脂涂层与水的接触角为138

°

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1