尼龙弹性体复合材料泡沫及其制备方法与流程

1.本发明涉及一种尼龙弹性体复合材料泡沫及其制备方法。

背景技术:

2.尼龙弹性体,又叫热塑性聚酰胺弹性体(tpae),是由聚酰胺硬段和聚酰胺软段组成的线性嵌段共聚物。尼龙弹性体由于可通过调控软硬段比例来改变其力学性能,使其能够适配各种使用环境,是一种前景良好的弹性体。尤其在鞋类制品领域,尼龙弹性体优异的耐寒性能、更轻的重量以及良好的韧性使其广泛应用于鞋底的支撑部件、发泡中底等。但目前尼龙弹性体只能用超临界法进行加工,发泡制品常是珠粒的形状,不适合作为鞋子的发泡中底。若要将其制成鞋子中底使用,则需要更多的加工步骤,过程繁琐且不稳定。因此,研发一种新型尼龙弹性体复合材料泡沫及其制备方法,既能保留尼龙弹性体自身优异的综合性能,使其能够作为鞋子的发泡中底,又能简化工艺,使尼龙弹性体更加容易发泡成型是十分必要的。

技术实现要素:

3.有鉴于此,本发明的一个目的在于提供一种尼龙弹性体复合材料泡沫。本发明尼龙弹性体复合材料泡沫既保留了尼龙弹性体自身优异的综合性能,还简化了尼龙弹性体发泡成型工艺,所得尼龙弹性体复合材料泡沫耐寒性好,韧性高,泡沫熔体强度较高,泡孔均匀,密度小,压缩形变小,回弹性大,在鞋底领域应用前景十分广泛。

4.本发明的另一个目的在于提供一种尼龙弹性体复合材料泡沫的制备方法。该方法步骤简单,稳定性好,且解决了尼龙弹性体与乙烯醋酸乙烯共聚物(eva)共混时相容性差的问题。

5.本发明采用如下技术方案实现上述目的。

6.本发明提供一种尼龙弹性体复合材料泡沫,由包括如下组成的原料形成:复合材料、交联剂、发泡剂和发泡助剂,复合材料、交联剂、发泡剂与发泡助剂的质量比为100:0.5~5:0.5~5:0.5~8;

7.其中,复合材料由包括如下组成的原料形成:尼龙弹性体、乙烯醋酸乙烯共聚物和相容剂,尼龙弹性体、乙烯醋酸乙烯共聚物和相容剂的质量比为5~70:30~95:0.5~3。

8.在某些实施方案中,本发明尼龙弹性体复合材料泡沫由如下组成的原料形成:复合材料、交联剂、发泡剂和发泡助剂,复合材料、交联剂、发泡剂与发泡助剂的质量比为100:0.5~5:0.5~5:0.5~8;优选地,复合材料、交联剂、发泡剂和发泡助剂的质量比为100:0.5~ 3:0.5~3:1~5;更优选地,复合材料、交联剂、发泡剂和发泡助剂的质量比为100:0.8~1.6:1.6~1.8:1~2。在某些实施方案中,复合材料由如下组成的原料形成:尼龙弹性体、乙烯醋酸乙烯共聚物和相容剂,尼龙弹性体、乙烯醋酸乙烯共聚物和相容剂的质量比为5~ 70:30~95:0.5~3;优选地,尼龙弹性体、乙烯醋酸乙烯共聚物和相容剂的质量比为5~40:60~95:0.5~3;更优选地,尼龙弹性体、乙烯醋酸乙烯共聚物和相容剂的质量比为10~40:

60~90:0.8~1.2。本发明将乙烯醋酸乙烯共聚物(eva)、尼龙弹性体、相容剂、交联剂、发泡剂和发泡助剂设定在上述用量范围内,使所得尼龙弹性体复合材料泡沫既保留了尼龙弹性体自身优异的综合性能,又能简化尼龙弹性体的发泡成型工艺,还改善了乙烯醋酸乙烯共聚物力学性能差的缺点。

9.本发明的乙烯醋酸乙烯共聚物(eva)中醋酸乙烯(va)的含量为20wt%~50wt%,优选为24wt%~40wt%,更优选为26wt%~32wt%。选取具有合适含量醋酸乙烯的乙烯醋酸乙烯共聚物与尼龙弹性体复合,制备尼龙弹性体复合材料泡沫,能够提升泡沫的综合性能。

10.本发明的尼龙弹性体是由聚酰胺弹性体硬段和聚酰胺弹性体软段组成的共聚型尼龙弹性体,其中,聚酰胺弹性体硬段包括聚酰胺6、聚酰胺11、聚酰胺12、聚酰胺66、聚酰胺610、聚酰胺1010、聚酰胺1011、聚酰胺1012、聚酰胺1210、聚酰胺1211、聚酰胺1212、聚酰胺1213、聚酰胺1311、聚酰胺1312和聚酰胺1313中的至少一种;聚酰胺弹性体软段包括聚四氢呋喃醚、聚乙二醇、聚丙二醇和聚丁二醇中的至少一种。优选地,聚酰胺弹性体硬段选自聚酰胺6、聚酰胺 1012和聚酰胺12中的任意一种;聚酰胺弹性体软段选自聚四氢呋喃 (分子量1000~2000)。本发明通过选择硬度与乙烯醋酸乙烯共聚物相近的尼龙弹性体,将尼龙弹性体丰富的种类和自身良好的力学性能引入到乙烯醋酸乙烯共聚物中,既解决了乙烯醋酸乙烯共聚物与尼龙弹性体共混时相容性较差的问题,还改善了乙烯醋酸乙烯共聚物力学性能差的缺点,且所得尼龙弹性体复合材料泡沫具有更好的耐寒性、回弹性和韧性。

11.本发明的相容剂包括马来酸酐、醋酸锌、乙烯

‑

醋酸乙烯酯接枝甲基丙烯酸缩水甘油酯eva

‑

g

‑

gma、马来酸酐接枝乙烯

‑1‑

辛烯共聚物 poe

‑

g

‑

mah、马来酸酐接枝三元乙丙橡胶epdm

‑

g

‑

mah、马来酸酐接枝苯乙烯

‑

乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物sebs

‑

g

‑

mah、马来酸酐接枝丙烯腈

‑

丁二烯

‑

苯乙烯共聚物abs

‑

g

‑

mah和马来酸酐接枝聚苯乙烯ps

‑

g

‑

mah中的至少一种。优选地,相容剂选自乙烯

‑

醋酸乙烯酯接枝甲基丙烯酸缩水甘油酯eva

‑

g

‑

gma、醋酸锌、马来酸酐接枝三元乙丙橡胶epdm

‑

g

‑

mah和马来酸酐接枝乙烯

‑1‑

辛烯共聚物 poe

‑

g

‑

mah中的任意一种。选用上述相容剂解决了乙烯醋酸乙烯共聚物(eva)和尼龙弹性体共混时相容性较差的问题,经过双螺杆挤出机共混挤出后,能够得到相容性良好的复合材料。

12.本发明的交联剂包括过氧化二异丙苯、双叔丁基过氧化二异丙基苯、氨基硅烷类偶联剂和环氧硅烷类偶联剂中的至少一种;优选为过氧化二异丙苯、双叔丁基过氧化二异丙基苯、氨基硅烷类偶联剂和环氧硅烷类偶联剂中的任意一种。根据本发明的一个具体实施方式,交联剂为过氧化二异丙苯。根据本发明的另一个具体实施方式,交联剂为双叔丁基过氧化二异丙基苯。根据本发明的再一个具体实施方式,交联剂为氨基硅烷类偶联剂。根据本发明的又一个具体实施方式,交联剂为环氧硅烷类偶联剂。采用上述交联剂能够改善尼龙弹性体复合材料泡沫的流变特性和物理机械性能,使尼龙弹性体复合材料泡沫的回弹性和韧性得到提升。

13.本发明的发泡剂包括对甲苯磺酰氨基脲、偶氮类发泡剂、二亚硝基五次甲基四胺和4,4

’‑

氧代双苯磺酰肼中的至少一种;优选为对甲苯磺酰氨基脲、偶氮类发泡剂、二亚硝基五次甲基四胺和4,4

’‑

氧代双苯磺酰肼中的任意一种。根据本发明的一个具体实施方式,发泡剂为对甲苯磺酰氨基脲。根据本发明的另一个具体实施方式,发泡剂为偶氮二甲酰胺。根据本发明的再一个具体实施方式,发泡剂为二亚硝基五次甲基四胺。根据本发明的又一

个具体实施方式,发泡剂为4,4

’ꢀ‑

氧代双苯磺酰肼。采用上述发泡剂,使尼龙弹性体复合材料更容易发泡成型,缩短发泡时间,简化发泡工艺。

14.本发明的发泡助剂包括活化剂、成核剂、泡孔调节剂、抗氧剂、染色剂、软化剂、耐磨剂和密胺类有害尾气吸收剂中的至少一种。上述活化剂、成核剂、泡孔调节剂、抗氧剂、染色剂、软化剂、耐磨剂和密胺类有害尾气吸收剂均采用本领域常用的原料。如活化剂包括锌化合物、硬脂酸盐、乙二醇、尿素、二元钛酸铅和二元亚磷酸铅中的至少一种;成核剂包括滑石粉、云母、白炭黑、纳米蒙脱土、纳米二氧化钛、纳米碳酸钙、微晶纤维素、碳纳米管和石墨烯中的至少一种;泡孔调节剂包括十二烷基硫酸钠、十二烷基苯磺酸钠和月桂醇硫酸钠中的至少一种;耐磨剂包括硅油与eva混合物、耐磨硅胶等;抗氧剂包括抗氧剂1010、抗氧剂1076和抗氧剂164中的至少一种;染色剂包括酞青绿g5319、大红粉3132等;软化剂包括环烷烃、煤焦油和脂肪酸中的至少一种;密胺类有害尾气吸收剂包括三聚氰胺等。加入耐磨剂可以进一步提高尼龙弹性体复合材料泡沫的耐磨性能,且不降低力学性能。加入泡孔调节剂可以进一步降低尼龙弹性体复合材料泡沫的密度,提高泡孔的细度。加入成核剂能够加快尼龙弹性体复合材料泡沫的形成速度,且提高泡孔的细度。

15.本发明还提供一种尼龙弹性体复合材料泡沫的制备方法,包括如下步骤:

16.1)将乙烯醋酸乙烯共聚物、尼龙弹性体和相容剂通过双螺杆挤出机共混挤出,得复合材料;

17.2)将复合材料与交联剂、发泡剂、发泡助剂通过开炼机混合均匀,得预发泡片材;

18.3)将预发泡片材放入模具进行发泡,得粗发泡材料;

19.4)将粗发泡材料再次放入模具中进行发泡,得尼龙弹性体复合材料泡沫。

20.根据本发明的制备方法,优选地,步骤1)中,所述双螺杆挤出机的挤出温度为:一区140~210℃,二区160~210℃,三至六区170~ 230℃,七区160~220℃,八区160~210℃,螺杆转速为100~250 转/min。更优选地,一区150~190℃,二区165~200℃,三至六区175~ 220℃,七区170~210℃,八区170~205℃,螺杆转速为100~200 转/min。

21.根据本发明的制备方法,优选地,步骤2)中,所述开炼机的辊距为2~7mm,前辊线速度为9~15m/min,速比为1.0~1.4,辊筒温度为50~90℃。更优选地,开炼机的辊距为3~6mm,前辊线速度为 10~14m/min,速比为1.1~1.3,辊筒温度为60~75℃。

22.根据本发明的制备方法,优选地,步骤3)中,所述模具的压力为5~20mpa,温度为145~240℃,保温保压3~15min,保压1min 后开始对模内抽真空。更优选地,模具的压力为9~18mpa,温度为 150~210℃,保温保压7~9min,保压1min后开始对模内抽真空。设定上述参数范围,可以使预发泡片材快速发泡,提高发泡效率。上述磨具可以采用本领域常用的发泡磨具。

23.根据本发明的制备方法,优选地,步骤4)中,所述模具保持常压,温度为100~190℃,发泡10~70min。更优选地,模具保持常压,温度为120~180℃,发泡20~60min。采用上述二次发泡工艺,使粗发泡材料进一步充分发泡,且此步模具仅常压即可,降低生产成本,减少模具损耗。

24.本发明向尼龙弹性体中引入了乙烯醋酸乙烯共聚物,使所得尼龙弹性体复合材料泡沫保留了尼龙弹性体自身优异的综合性能,泡沫耐寒性好,在

‑

55℃下性能衰减小于20%,韧性高,泡沫熔体强度较高,泡孔均匀,密度小,压缩形变小,回弹性大。且本发明还简

化了尼龙弹性体的发泡成型工艺,解决了现有尼龙弹性体发泡成型工艺复杂,不稳定的问题。

具体实施方式

25.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

26.实施例和对比例中所用原料的来源及规格:

27.乙烯醋酸乙烯共聚物(醋酸乙烯的含量分别为20~40wt%):购自中国台湾台塑。

28.尼龙6弹性体(软段为聚乙二醇1500):购自浙江心源科技有限公司。

29.尼龙11弹性体(软段为聚四氢呋喃2000):购自法国阿科玛公司。

30.尼龙1012弹性体(软段为聚四氢呋喃2000):博兴日升塑化公司。

31.尼龙1313弹性体(软段为聚四氢呋喃2000):购自浙江心源科技有限公司。

32.马来酸酐接枝乙烯

‑1‑

辛烯共聚物(poe

‑

g

‑

mah):购自东莞市塑大塑胶原料有限公司。

33.马来酸酐接枝三元乙丙橡胶(epdm

‑

g

‑

mah):购自东莞市胜浩塑胶原料有限公司。

34.乙烯

‑

醋酸乙烯酯接枝甲基丙烯酸缩水甘油酯(eva

‑

g

‑

gma):按徐璐,袁龙,陆冲程,树军.eva

‑

g

‑

gma的制备及其对pla/phbv共混物性能的影响.材料科学与工程学报.2017,35(05)中记载的方法自制。

35.环氧硅烷类偶联剂:购自上海凯茵化工有限公司。

36.氨基硅烷类偶联剂:购自上海凯茵化工有限公司。

37.产品的性能测试方法:

38.密度、孔径按gb/t 533

‑

2008测试。

39.回弹性按gb/t 10652

‑

2001测试。

40.韧性按gb/t 528

‑

2009测试。

41.泡沫熔体强度按gb/t 3682

‑

2000测试。

42.耐寒性按astm d1052

‑

2009测试。

43.压缩形变按hg/t 2876

‑

2009测试。

44.实施例1

45.本实施例的尼龙弹性体复合材料泡沫的制备方法,包括如下步骤:

46.1)使用双螺杆挤出机,将尼龙6弹性体(软段为聚乙二醇1500) 100g、eva(醋酸乙烯的含量为20wt%)900g和eva

‑

g

‑

gma10g共混挤出,得复合材料。其中,挤出温度为:一区190℃,二区200℃,三至六区220℃,七区210℃,八区205℃;螺杆转速为100转/min。

47.2)取250g复合材料、2g过氧化二异丙苯、4g对甲苯磺酰氨基脲、 1g抗氧剂1010、1g白炭黑和0.5g软化剂煤焦油,在开炼机上混合,得预发泡片材。其中,开炼机的辊距为3mm,前辊线速度为10m/min,速比为1.1,辊筒温度为70℃。

48.3)将200g预发泡片材放入210℃的发泡模具中,加压15mpa,加压1min后开始对模具抽真空,保持8min,得粗发泡材料。

49.4)将粗发泡材料再次放入180℃的发泡模具中进行二次发泡,常压保温60min,得尼龙弹性体复合材料泡沫。

50.实施例2

51.本实施例的尼龙弹性体复合材料泡沫的制备方法,包括如下步骤:

52.1)使用双螺杆挤出机,将尼龙11弹性体(软段为聚四氢呋喃2000) 200g、eva(醋酸乙烯的含量为26wt%)800g和醋酸锌12g共混挤出,得复合材料。其中,挤出温度为:一区170℃,二区180℃,三至六区 190℃,七区185℃,八区180℃;螺杆转速为150转/min。

53.2)取250g复合材料、2g双叔丁基过氧化二异丙基苯、4.5g二亚硝基五次甲基四胺、1g抗氧剂1010、1g纳米碳酸钙和0.5g三聚氰胺,在开炼机上混合,得预发泡片材。其中,开炼机的辊距为4mm,前辊线速度为11m/min,速比为1.2,辊筒温度为60℃。

54.3)将200g预发泡片材放入190℃的发泡模具中,加压18mpa,加压1min后开始对模具抽真空,保持9min,得粗发泡材料。

55.4)将粗发泡材料再次放入170℃的发泡模具中进行二次发泡,常压保温40min,得尼龙弹性体复合材料泡沫。

56.实施例3

57.本实施例的尼龙弹性体复合材料泡沫的制备方法,包括如下步骤:

58.1)使用双螺杆挤出机,将尼龙1012弹性体(软段为聚四氢呋喃 1000)300g、eva(醋酸乙烯的含量为36wt%)700g和epdm

‑

g

‑

mah 8g共混挤出,得复合材料。其中,挤出温度为:一区150℃,二区165℃,三至六区175℃,七区170℃,八区170℃;螺杆转速为200转/min。

59.2)取250g复合材料、4g环氧硅烷类偶联剂、4.5g 4,4

’‑

氧代双苯磺酰肼、1g十二烷基硫酸钠、2g云母和2g耐磨剂硅胶,在开炼机上混合,得预发泡片材。其中,开炼机的辊距为6mm,前辊线速度为 14m/min,速比为1.2,辊筒温度为75℃。

60.3)将200g预发泡片材放入150℃的发泡模具中,加压9mpa,加压1min后开始对模具抽真空,保持6min,得粗发泡材料。

61.4)将粗发泡材料再次放入120℃的发泡模具中进行二次发泡,常压保温20min,得尼龙弹性体复合材料泡沫。

62.实施例4

63.本实施例的尼龙弹性体复合材料泡沫的制备方法,包括如下步骤:

64.1)使用双螺杆挤出机,将尼龙1313弹性体(软段为聚四氢呋喃 2000)400g、eva(醋酸乙烯的含量为48wt%)600g和poe

‑

g

‑

mah 10g 共混挤出,得复合材料。其中,挤出温度为:一区170℃,二区175℃,三至六区185℃,七区180℃,八区180℃;螺杆转速:180转/min。

65.2)取250g复合材料、2.2g氨基硅烷类偶联剂、4.5g偶氮二甲酰胺、1g抗氧剂1010、1g纳米碳酸钙、1g氧化锌和1g硬脂酸锌,在开炼机上混合,得预发泡片材。其中,开炼机的辊距为5mm,前辊线速度为11m/min,速比为1.3,辊筒温度为65℃。

66.3)将200g预发泡片材放入180℃的发泡模具中,加压11mpa,加压1min后开始对模具抽真空,保持7min,得粗发泡材料。

67.4)将粗发泡材料再次放入160℃的发泡模具中进行二次发泡,常压保温30min,得尼龙弹性体复合材料泡沫。

68.对比例1

69.本对比例的聚酰胺弹性体发泡材料的制备方法,包括如下步骤:

70.将1000g聚酰胺弹性体(聚酰胺66和聚丙二醇共聚弹性体)、600 g柠檬酸、25g滑石

粉、10g抗氧剂1098、20g不饱和脂肪酸锌、30g 过氧化二异丙苯和20g的2

‑

(2

‑

羟基

‑5‑

甲基苯基)苯并三氮唑混合均匀,然后加入双螺杆挤出机中,控制挤出机螺杆转速为150转/分钟,挤出机工作温度控制在230℃,挤出并造粒,制备符合要求的发泡用前体颗粒,直径为3mm;将上述制备得到的发泡用前体加入到高压反应釜中,开启搅拌,升温至150℃,通入二氧化碳使釜内压力达到25 mpa,并在此温度与压力下保持0.5小时后,通过泄压装置快速泄压,并经过冷却定型,得到聚酰胺弹性体发泡材料。

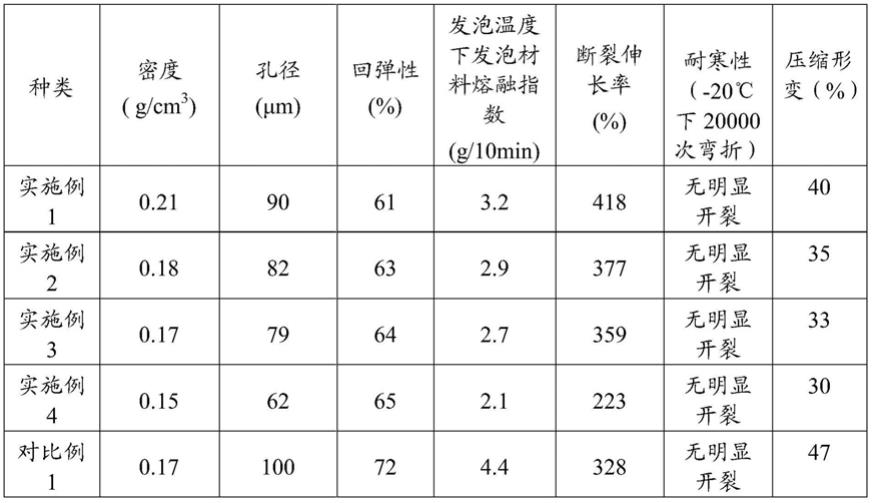

71.实施例1

~

4所得尼龙弹性体复合材料泡沫与对比例1尼龙弹性体发泡颗粒的性能测试结果如表1所示。

72.表1性能测试结果

[0073][0074]

通过实施例1

~

4与对比例1的工艺步骤及产品性能测试结果可以看出,本发明制备尼龙弹性体复合材料泡沫的方法步骤简单,易加工,且所得尼龙弹性体复合材料泡沫耐寒性好,韧性高,泡沫熔体强度较高,泡孔均匀,密度小,压缩形变小,回弹性大。可见,本发明方法既简化了尼龙弹性体的发泡成型工艺,还保留了尼龙弹性体自身优异的综合性能,所得尼龙弹性体复合材料泡沫可以作为鞋子的发泡中底广泛使用。

[0075]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1