一种提高发酵冬虫夏草菌丝体产量的方法与流程

1.本申请涉及冬虫夏草领域,更具体地说,它涉及一种提高发酵冬虫夏草菌丝体产量的方法。

背景技术:

2.青藏高原独有的野生冬虫夏草是我国传统的名贵珍稀药材,它系麦角菌科虫草属真菌中国被毛孢菌寄生于蝙蝠蛾的幼虫所形成的虫菌复合体。由于冬虫夏草具药性温和、补而不峻的特点,国内外尤其是日本及东南亚市场对其的需求长盛不衰。

3.近年来,由于冬虫夏草的资源有限,在采挖过程中破坏严重,导致冬虫夏草资源日益稀缺,科研工作者们对冬虫夏草进行了长期而深入的研究,试图通过人工介入的方式增加冬虫夏草的产出,从冬虫夏草中分离提取的冬虫夏草菌株经人工液体深层发酵加工得到的菌粉,即发酵冬虫夏草菌粉,已逐渐成为天然冬虫夏草的替代品。现代药理学证明,发酵冬虫夏草菌粉与冬虫夏草有效成分类似,具有相似的药理作用。液体深层发酵方法成本低、反应条件易控制而被广泛应用,从而有效地保护了虫草这一珍稀资源。

4.传统的中国被毛孢菌株发酵工艺存在发酵得率低、发酵时间长、活性成分含量低和成本高等问题。因此,出现了静置发酵、间歇发酵和补料分批发酵等工艺,但这些发酵工艺仍存在各种问题,比如染菌率高、发酵得率低、发酵周期长、成本高和发酵产物中的活性成分含量低等。

5.针对上述中的相关技术,发明人认为研究高收率、低成本,且发酵得到的发酵冬虫夏草菌粉产品中活性成分含量高的发酵工艺十分必要。

技术实现要素:

6.为了提高发酵得到的冬虫夏草菌粉产品中活性成分的含量,本申请提供一种提高发酵冬虫夏草菌丝体产量的方法。

7.本申请提供的一种提高发酵冬虫夏草菌丝体产量的方法采用如下的技术方案:

8.一种提高发酵冬虫夏草菌丝体产量的方法,发酵生产工艺包括以下步骤:

9.s1.斜面培养:选用中国被毛孢菌为菌种,无菌条件下,将中国被毛孢菌接种到斜面培养基上,16~20℃恒温培养5~7天;

10.s2.摇瓶培养:无菌条件下,将步骤s1培养好的菌种全部接入摇瓶培养基内,置于16~20℃恒温培养,摇床转速220~260r/min,暗处培养5~7天;

11.s3.种子扩大培养:无菌条件下,将步骤s2中培养好的菌种按5.0~10.0%的接种量接入种子扩大培养基中,16~20℃恒温培养,罐压0.05~0.10mpa,通气量1:(1.0~1.6)(v/v),暗处培养6~9天;

12.s4.发酵培养:无菌条件下,将步骤s3中培养好的菌种按10.0~20.0%的接种量接入发酵培养基中,16~20℃恒温培养,罐压0.05~0.10mpa,通气量1:(0.9~1.5)(v/v),暗处培养6~9天;所述发酵培养为多级发酵培养至达到生产要求;

13.s5.发酵带放再培养:无菌条件下,将步骤s4中培养好的菌种按20.0~55.0%的接种量接入发酵带放再培养基中,16~20℃恒温培养,罐压0.05~0.10mpa,通气量1:(0.9~1.5)(v/v),暗处培养6~12天。

14.通过采用上述技术方案,在整个发酵工艺流程中,由于采用发酵带放再培养工艺,在带放罐中对发酵中间带放料液进行分菌发酵,并向其中加入部分培养基,为新菌丝体的生长提供营养物质。这种工艺缩短了发酵培养周期,从原来生产一批发酵冬虫夏草菌丝体需要35天以上缩短到了现在的12天以内一批,发酵培养周期缩短了3倍以上,大幅度提升了发酵冬虫夏草菌丝体单位时间产量,不仅降低了生产成本,还提高了单罐产量,提高发酵产物的得率,进而提高了发酵冬虫夏草菌丝体产量。

15.本申请中的发酵带放再培养工艺是指利用各种不同方法测定中国被毛孢菌发酵培养过程中的各种参数,掌握菌丝体生长过程中的变化情况,结合发酵代谢调控理论,对中国被毛孢菌发酵工艺进行优化得到的新工艺。

16.优选的,s5中发酵带放再培养为连续带放再培养多次,且带放量为原发酵罐的50%~80%。

17.通过采用上述技术方案,将发酵罐中的发酵液连同菌丝体按照一定的量带放,平均分配到1~3个发酵罐中,同时按照培养基配方要求补足原发酵罐和带放再培养发酵罐的培养基,继续发酵培养,相同方法连续带放再培养7次,不仅可大量缩减发酵周期,还可提高产量,试验证明,同一发酵罐连续带放再培养4次,带放量为原生产罐的50%~80%时效果最佳。

18.优选的,所述各培养基组成成分如下:

19.(1)斜面培养基:以重量百分比计,葡萄糖1.5~3.5%、土豆汁2.0~4.5%、琼脂2.5~4.5%、蛋白胨0.3~1.5%、磷酸二氢钾0.05~0.25%、硫酸镁0.01~0.05%、维生素b10.05~0.15%,其余为水;

20.(2)摇瓶培养基:以重量百分比计,葡萄糖2.0~4.5%、牛肉膏2.0~4.5%、土豆粉1.0~2.5%、蛋白胨1.0~2.5%、磷酸二氢钾0.05~0.25%、硫酸镁0.01~0.05%、菊粉0.2~1.5%、维生素b10.05~0.15%、醋酸锌0.01~0.06%,其余为水;

21.(3)种子扩大培养培养基:以重量百分比计,葡萄糖1.0~2.5%、酵母膏1.5~3.5%、蛋白胨0.5~2.0%、硫酸镁0.01~0.05%、磷酸二氢钾0.05~0.25%、菊粉0.2~1.5%、维生素b10.05~0.1%、醋酸锌0.01~0.05%,其余为水;

22.(4)发酵培养基:以重量百分比计,葡萄糖0.5~2.0%、玉米粉1.0~2.5%、蚕蛹粉0.5~2.0%、酵母浸粉0.1~1.0%、硫酸镁0.01~0.05%、磷酸二氢钾0.05~0.25%、菊粉0.2~1.5%、维生素e0.05~0.10%、维生素b10.01~0.05%、醋酸锌0.01~0.05%、谷氨酸0.15~0.45%,天冬氨酸0.10~0.35%,其余为水;

23.(5)发酵带放再培养发酵培养基:以重量百分比计,葡萄糖0.5~2.0%、玉米粉1.0~2.5%、蚕蛹粉0.5~2.0%、酵母浸粉0.1~1.0%、硫酸镁0.01~0.05%、磷酸二氢钾0.05~0.25%、菊粉0.2~1.5%、维生素e0.05~0.10%、维生素b10.01~0.05%、醋酸锌0.01~0.05%、谷氨酸0.15~0.45%,天冬氨酸0.10~0.35%,其余为水。

24.通过采用上述技术方案,由于维生素b1具有维持正常糖代谢作用,有利于菌丝体生长;菊粉是一类植物源性的天然果聚糖,主要来源于菊苣和菊芋的块茎,可促进菌丝体生

长增殖,调节代谢,促进矿物质吸收;维生素e促进菌丝体分裂、增殖,具有很强的抗氧化性,提高菌种活性,防止菌种老化;醋酸锌可有效促进菌丝体生长速度和活性,提高菌丝体锌含量;研究发现,培养基中添加谷氨酸和天冬氨酸有利于菌丝体的快速生长,多糖含量提高以及单罐产量的提升。

25.优选的,所述各培养基中玉米粉和蚕蛹粉均经预处理后加入培养基中,其处理过程为:将玉米粉和蚕蛹粉分别粉碎、筛分过40目筛、混合,再将混合配料加入液化罐,加水配成液化料,加入相对于底物为0.15~0.35%的碳酸钙,0.15~.75%的碱性蛋白酶进行酶解;再加入0.30~0.90%的淀粉酶进行酶解,过滤,获得澄清透明料液。

26.通过采用上述技术方案,由于在同一液化罐升温和降温的过程中完成玉米粉和蚕蛹粉的水解,采用多种酶协同水解,在适宜的水解条件下达到预定的水解效果,提高了玉米粉和蚕蛹粉的利用率,较好的保存了料液的营养成分,节省了设备,节约了能耗和降低了原材料成本。

27.优选的,所述玉米粉和蚕蛹粉的重量份比例为玉米粉:蚕蛹粉=(0.6:1.0)~(1:1.5),液化料的浓度为2.0~7.0%。

28.通过采用上述技术方案,玉米粉和蚕蛹粉按一定的比例混合后,加水配制成具有一定浓度的液化料,以为玉米粉和蚕蛹粉的酶解反应提供基础。

29.优选的,所述碱性蛋白酶的酶解条件为:ph7.5~8.5,酶解温度50℃~60℃,酶解时间1.5~3.5h。

30.通过采用上述技术方案,根据试验数据可知,在该条件下,碱性蛋白酶的酶解效果最佳,蚕蛹粉才能彻底被酶解。

31.优选的,所述淀粉酶包括α

‑

淀粉酶和葡萄糖淀粉酶,先加入α

‑

淀粉酶进行酶解,再加入葡萄糖淀粉酶进行酶解。

32.通过采用上述技术方案,淀粉酶水解采用了α

‑

淀粉酶和葡萄糖淀粉酶双酶法组合,相对于单种酶,双种酶在各自的酶解条件下协同水解,不仅增强了酶解效果,且使酶解更充分。

33.优选的,所述α

‑

淀粉酶相对于底物含量为0.20~0.60%,葡萄糖淀粉酶相对于底物含量为0.10~0.45%。

34.优选的,所述α

‑

淀粉酶的酶解条件为:ph5.0~6.0,酶解温度85℃~95℃,酶解时间1.0~3.0h;所述葡萄糖淀粉酶的酶解条件为:ph4.5~5.5酶解温度为55~65℃,酶解时间0.5~1.5h。

35.通过采用上述技术方案,当每一种酶达到最佳的酶解条件时,才能使玉米粉充分酶解。

36.综上所述,本申请具有以下有益效果:

37.1.由于本申请采用冬虫夏草菌丝体发酵生产工艺,在传统工艺中添加了发酵带放再培养工艺,该工艺在带放罐中对发酵中间带放料液进行分菌发酵,并提供部分培养基用于新菌丝体的生长。不仅缩短了发酵培养周期,提高了单罐产量,还提高了发酵产物的得率,进而提高了发酵冬虫夏草菌丝体产量。

38.2.本申请中优选采用对培养基中所添加的玉米粉和蚕蛹粉先进行水解处理,通过淀粉酶和碱性蛋白酶的协同水解,在适宜的水解条件下达到预定的水解效果,提高了玉米

和蚕蛹的利用率,较好的保存了料液的营养成分。

39.3.本申请的方法,通过在培养基中加入菊粉、维生素b1、醋酸锌、维生素e、谷氨酸、天冬氨酸,促进了菌丝体的分裂、生长增殖,加快了菌丝体的生长速度,提高了菌丝体的活性。

具体实施方式

40.以下结合实施例和对比例对本申请作进一步详细说明。

41.原料的制备例

42.将玉米和蚕蛹分别粉碎、筛分过40目筛、混合,按照规定比例混合配料(玉米粉:蚕蛹粉=2:3)加入液化罐,总投加量为2.6吨,加水配成6.5%度的液化料,加入相对于底物为0.25%的碳酸钙,调节溶液ph为8.5,加入相对于底物为0.45%的碱性蛋白酶,升温至55℃,进行蛋白酶酶解,酶解时间3.5h;到达酶解时间后,调节溶液ph为5.5,加入0.40%的α

‑

淀粉酶,酶解温度90℃,酶解时间3.0h;然后降温至55℃,调节ph值为4.5,加入0.30%的葡萄糖淀粉酶,酶解时间1.5h,然后过滤获得澄清透明料液。

43.实施例

44.实施例1

45.所述菌株为:中国被毛孢(cs

‑

c

‑

q80);

46.以重量百分比计,各常规培养基组成成分如下所示:

47.(1)斜面培养基:葡萄糖2.5%、土豆汁2.0%、琼脂3.0%、蛋白胨1.5%、磷酸二氢钾0.08%、硫酸镁0.03%,维生素b10.05%,其余为水;

48.(2)摇瓶培养基:葡萄糖2.5%、牛肉膏3.0%、土豆粉1.0%、蛋白胨1.25%、磷酸二氢钾0.08%、硫酸镁0.03%、菊粉0.2%、维生素b10.05%、醋酸锌0.01%,其余为水;

49.(3)种子扩大培养培养基:葡萄糖2.2%、酵母膏1.8%、蛋白胨1.5%、硫酸镁0.03%、磷酸二氢钾0.08%,菊粉0.20%、维生素b10.05%、醋酸锌0.01%,其余为水,调节ph值为5.5~6.8;

50.(4)发酵培养基:葡萄糖1.8%、玉米粉2.2%、蚕蛹粉1.5%、酵母浸粉0.8%、硫酸镁0.03%、磷酸二氢钾0.18%,菊粉0.2%、维生素e0.10%、维生素b10.05%、醋酸锌0.01%、谷氨酸0.20%,天冬氨酸0.15%,其余为水,调节ph值为5.5~6.8;该发酵培养基中的玉米粉和蚕蛹粉采用制备例提前进行预处理,下同。

51.(5)发酵带放再培养培养基:葡萄糖1.8%、玉米粉2.2%、蚕蛹粉1.5%、酵母浸粉0.8%、硫酸镁0.03%、磷酸二氢钾0.18%、菊粉0.2%、维生素e0.10%、维生素b10.05%、醋酸锌0.01%、谷氨酸0.20%,天冬氨酸0.15%,其余为水,调节ph值为5.5~6.8。发酵生产工艺包括以下步骤:

52.s1.斜面培养:选用中国被毛孢菌为菌种,无菌条件下,将中国被毛孢菌接种到斜面培养基上,18℃恒温培养6天;

53.s2.摇瓶培养:无菌条件下,将步骤s1培养好的菌种全部接入摇瓶培养基内,置于18℃恒温培养,摇床转速240r/min,暗处培养6天;

54.s3.种子扩大培养:无菌条件下,将步骤s2中培养好的菌种按10.0%的接种量接入种子扩大培养基中,18℃恒温培养,罐压0.08mpa,通气量1:1.2(v/v),暗处培养7天;

55.s4.发酵培养:无菌条件下,将步骤s3中培养好的菌种按15.0%的接种量接入发酵培养基中,18℃恒温培养,罐压0.08mpa,通气量1:1.1(v/v),暗处培养7天;同时取样检验指标综合值,当菌丝体长势良好,各检测指标均处于较佳水平,进行下一步工艺流程。

56.s5.发酵带放再培养:无菌条件下,将步骤s4中培养好的菌种按35.0%的接种量接入发酵带放再培养基中,同时补足原发酵罐和带放再培养发酵罐的培养基,按照发酵罐发酵培养基及培养条件下进行再培养;18℃恒温培养,罐压0.08mpa,通气量1:1.2(v/v),暗处培养7天;带放次数为1次,带放量为50%,留存量为50%。

57.实施例2~9与实施例1的区别在于菊粉、维生素b1、醋酸锌、维生素e、谷氨酸、天冬氨酸添加量的不同,如下表1:

58.表1各培养基添加量试验设计

59.因素维生素b1菊粉醋酸锌谷氨酸天冬氨酸维生素e实施例10.050.200.010.200.150.10实施例20.050.400.0150.200.300.03实施例30.050.600.030.200.450.05实施例40.100.200.0150.400.150.03实施例50.100.400.030.400.300.05实施例60.100.600.010.400.450.10实施例70.150.200.030.600.150.05实施例80.150.400.010.600.300.10实施例90.150.600.0150.600.450.03

60.注:添加量均以重量百分比%计。

61.实施例10~15与实施例1的区别在于发酵带放再培养工艺中带放次数由2至7依次增加。

62.实施例16~19与实施例1的区别在于发酵带放再培养工艺中带放量不同,如下表2:

63.表2带放量及分配情况一览表

64.试验组留存量/%带放量/%带放罐数量/个实施例1650.0050.001实施例1733.3366.672实施例1825.0075.003实施例1920.00804

65.注:带放量指从生产罐中放出发酵液的量,然后与原生产罐留存量等分量平均分配到其它生产罐继续发酵培养。

66.对比例

67.对比例1

68.对比例1与实施例1的区别在于各培养基中未加菊粉、维生素b1、醋酸锌。

69.对比例2

70.对比例2与实施例1的区别在于各培养基中未加维生素e、谷氨酸、天冬氨酸添。

71.性能检测试验

72.发酵冬虫夏草菌丝体生长终点的判断包括三方面:培养基碳、氮源含量,菌丝体浓度,菌丝体质量。

73.试验方法

74.1.检测发酵液及菌丝体指标,达到放罐要求后,取一定量发酵液,检测菌丝体干重。

75.2.按照实施例发酵培养工艺进行发酵冬虫夏草菌丝体的多级发酵培养直至达到生产规模要求,再到发酵带放再培养阶段时,取样检测每次带放再培养终点时发酵冬虫夏草菌丝体浓度和菌丝体的氨基酸、甘露醇、腺苷含量,并与判定标准进行比较。

76.方法1—连续带放培养试验:将发酵罐发酵液连同菌丝体按照50%带放量转移至一个带放罐中,同时按照培养基配方要求(与实施例1培养基配方相同)补足原发酵罐和带放罐的培养基,继续发酵培养(发酵培养条件与实施例1相同),相同方法连续带放再培养7次,取样检测每次带放再培养终点时发酵冬虫夏草菌丝体浓度和菌丝体的氨基酸、甘露醇、腺苷含量,研究带放再培养对菌丝体产量和质量的影响。

77.方法2—带放量试验:将发酵罐发酵液连同菌丝体按照表2设计的不同带放量平均转移至其它带放罐中进行带放再培养,带放再培养的培养基要求以及培养条件等工艺要求完全与实施例1培养工艺相同,取样检测每个带放罐终点时发酵冬虫夏草菌丝体浓度和菌丝体的氨基酸、甘露醇、腺苷含量,研究带放量对菌丝体产量、质量和生长时间的影响。

78.菌丝体质量的检测方法

79.取1000ml发酵液,过滤后烘干,分析天平称重,即得菌丝体干重。

80.试验结果

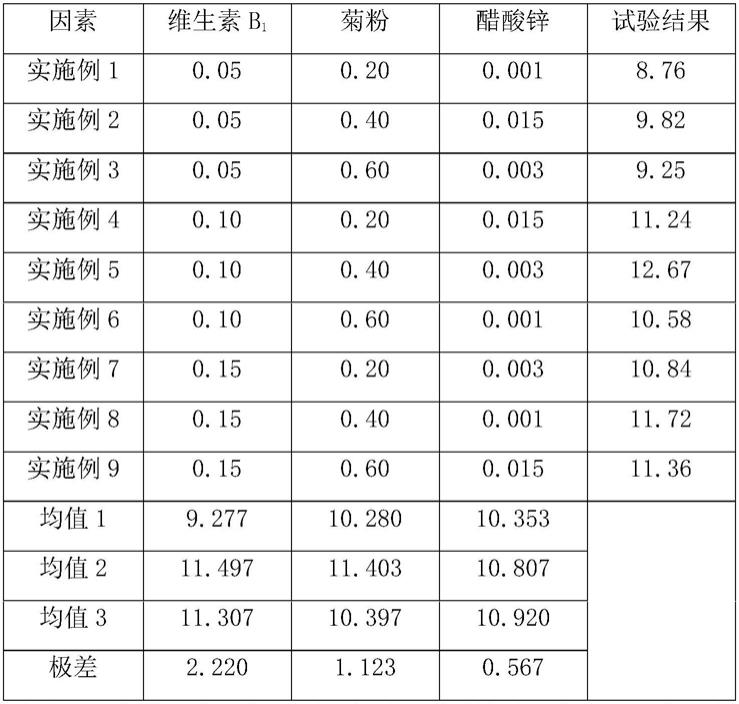

81.1.维生素b1、菊粉、醋酸锌对菌丝体生长的影响分析,如下表3所示:

82.表3维生素b1、菊粉、醋酸锌试验结果分析

[0083][0084]

注:维生素b1、菊粉、醋酸锌添加量以%计,试验结果(菌丝体干重)以

‰

计。

[0085]

结合表3,进行正交试验结果分析,维生素b1、菊粉、醋酸锌添加量的最佳试验组合为a2b2c3,维生素b1最佳添加量为0.10%,菊粉最佳添加量为0.40%,醋酸锌最佳添加量为0.03%,各因素对菌丝体干重影响由大到小分别为维生素b1添加量>菊粉添加量>醋酸锌添加量。

[0086]

2.谷氨酸、天冬氨酸对菌丝体生长的影响,如下表4所示:

[0087]

表4谷氨酸、天冬氨酸试验结果分析

[0088]

[0089][0090]

注:谷氨酸、天冬氨酸添加量以%计,试验结果(菌丝体干重)以

‰

计。

[0091]

结合表4,进行正交试验结果分析,试验参数设计满足试验要求,谷氨酸、天冬氨酸、维生素e添加量的最佳试验组合为a3b2c2,谷氨酸最佳添加量为0.60%,天冬氨酸最佳添加量为0.30%,维生素e最佳添加量为0.03%,各因素对菌丝体干重影响由大到小为谷氨酸添加量>天冬氨酸添加量>维生素e。

[0092]

验证试验

[0093]

按照维生素b1、菊粉、醋酸锌添加量正交试验最佳组合:维生素b1添加量0.10%,菊粉添加量0.40%,醋酸锌添加量0.015%;谷氨酸、天冬氨酸、维生素e正交试验最佳组合:谷氨酸添加量0.60%,天冬氨酸添加量0.30%,维生素e添加量0.03%,按照试验组试验2中试验组发酵生产工艺要求进行添加,并与对照试验结果进行比较,结果如下表10所示:

[0094]

表5验证试验结果分析

[0095]

项目菌丝体干重/

‰

对比例19.68对比例29.22试验组12.79

[0096]

试验结果分析:

[0097]

试验组在对比例1和对比例2的培养基基础上添加量维生素b1、维生素e菊粉、醋酸锌、谷氨酸、天冬氨酸,在此试验最佳条件下,试验组发酵冬虫夏草菌丝体干重比对比例1提高了32.13%,比对比例2提高了38.72%,这充分说明了培养基中添加维生素b1、维生素e、菊粉、醋酸锌,并用谷氨酸和天冬氨酸组合替代培养基中部分氮源可以提高发酵冬虫夏草菌丝体单罐产量。

[0098]

菌丝体浓度检测方法

[0099]

a.菌丝体浓度:取样1000ml发酵液,过滤,收集菌丝体,105

±

5℃烘干,称量计作m,菌丝体浓度=m/1000。

[0100]

b.氨基酸、甘露醇、腺苷检测方法依据国家药品标准《发酵冬虫夏草菌粉》(ws3

‑

181(z

‑

60)

‑

2006(z)

‑

2010)。

[0101]

连续带放再培养试验和带放量相关指标判定标准

[0102]

a.连续带放再培养试验

[0103]

带放再培养终点取样检测相关指标,判定标准如下表6所示:

[0104]

表6连续带放再培养试验判定标准

[0105]

项目标准菌丝体浓度

‰

≥10.0氨基酸%≥30.0甘露醇%≥7.0腺苷%≥0.08

[0106]

b.带放量试验

[0107]

带放再培养终点取样检测相关指标,判定标准如下表7所示:

[0108]

表7带放量试验判定标准

[0109][0110][0111]

试验结果

[0112]

1.连续带放再培养试验

[0113]

连续带放再培养试验结果如下表8所示:

[0114]

表8连续带放再培养试验结果

[0115]

因素带放次数菌丝体浓度

‰

氨基酸/%甘露醇/%腺苷/%实施例1110.7332.098.120.105实施例10210.2931.677.860.097实施例11310.6231.737.580.093实施例12410.5830.987.210.086实施例1359.8730.127.010.069实施例1468.6228.756.520.064实施例1577.9827.636.340.058

[0116]

结合表8可看出,实施例1、实施例10~12中菌丝体浓度、氨基酸、甘露醇和腺苷含量均大于表6连续带放再培养试验判定标准中的标准值,而实施例13~15中菌丝体浓度、氨基酸、甘露醇和腺苷含量开始低于表6连续带放再培养试验判定标准中的标准值,且随着带放次数的增大,菌丝体浓度、氨基酸、甘露醇和腺苷含量均有下降的趋势;说明同一带放罐连续带放再培养,完全符合菌丝体浓度、氨基酸、甘露醇和腺苷检测标准的连续带放次数为4次,即同一带放罐连续带放再培养4次均可达到菌丝体质量标准。试验表明连续带放再培

养工艺适用于中国被毛孢菌种的液体发酵培养。

[0117]

2.带放量试验

[0118]

带放量试验结果如下表9所示:

[0119]

表9带放量试验结果

[0120][0121]

注:带放量指从发酵罐中放出发酵液的量,然后与原发酵罐留存量等分量平均分配到其它带放罐继续发酵培养。

[0122]

结合表9可看出,同一带放罐按照不同的带放量进行带放再培养,按照判定标准表7,完全符合培养天数、菌丝体浓度、氨基酸、甘露醇和腺苷检测标准的带放量范围为50%~80%,且每个带放罐与原发酵罐生产的菌丝体质量符合标准要求。但带放量为80%,培养天数到达10天时,菌丝体浓度、氨基酸、甘露醇和腺苷含量有下降的趋势,试验表明按照50%~80%带放量进行带放再培养的工艺适用于中国被毛孢菌种的液体发酵培养。

[0123]

所以,发酵带放再培养工艺适用于中国被毛孢菌种的液体发酵培养,一般地,可以连续带放再培养4次,次数太多生产的菌丝体浓度不符合标准要求,带放再培养的带放量范围为50%~80%。

[0124]

此外,制备例中蛋白酶、淀粉酶的酶解条件进行试验分析,以证明制备例2中的各项指标为最优。

[0125]

检测液化料最终氨基氮浓度和还原糖浓度,氨基氮浓度和还原糖浓度越大,说明酶解条件越好。氨基氮浓度检测方法依照酸度计法,还原糖浓度检测方法依照全自动还原

糖测定仪法。其他条件与实施例1相同,在试验最终阶段检测氨基氮浓度,在α

‑

淀粉酶反应完全后检测还原糖浓度,在葡萄糖淀粉酶反应完全后再一次检测还原糖浓度。

[0126]

试验结果

[0127]

1.蛋白酶的酶解试验

[0128]

表10蛋白酶酶解试验结果分析

[0129][0130][0131]

注:蛋白酶添加量按照底物的百分比计算,单位%;试验结果氨基氮浓度单位为

‰

。

[0132]

结合表10进行正交试验结果分析,可看出,当蛋白酶的添加量为0.45%,酶解温度为55℃,酶解时间为3.5h,酶解ph为8.5时,氨基氮浓度值最大,说明蛋白酶在该酶解条件下,酶解效果最佳。

[0133]

每一项酶解因素设3个值,取相同3个值的平均值,进行对比,可看出蛋白酶解最佳试验组合为a2b2c3d3,酶解因素影响由大到小分别为酶添加量>温度>时间>ph。

[0134]

2.α

‑

淀粉酶的酶解试验

[0135]

表11 α

‑

淀粉酶酶解试验结果分析

[0136][0137][0138]

注:α

‑

淀粉酶添加量按照底物的百分比计算,单位%;试验结果还原糖浓度单位为

‰

。

[0139]

结合表11进行正交试验结果分析,每一项酶解因素设3个值,取相同3个值的平均值,进行对比可看出,当α

‑

淀粉酶的添加量为0.40%,酶解温度为90℃,酶解时间为3.0h,酶解ph为5.5时,还原糖的平均浓度值最大,说明α

‑

淀粉酶在该酶解条件下,酶解效果最佳,因此淀粉酶酶解最佳试验组合为a2b2c3d3。此外,还可看出,酶解因素影响由大到小分别为温度>添加量>时间>ph。

[0140]

3.葡萄糖淀粉酶的酶解试验

[0141]

表12葡萄糖淀粉酶酶解试验结果分析

[0142][0143][0144]

注:葡萄糖淀粉酶添加量按照底物的百分比计算,单位%;试验结果还原糖浓度单位为

‰

。

[0145]

结合表12进行正交试验结果分析,每一项酶解因素设3个值,取相同3个值的平均值,进行对比可看出,当葡萄糖淀粉酶的添加量为0.30%,酶解温度为55℃,酶解时间为1.5h,酶解ph为4.5时,还原糖的平均浓度值最大,说明葡萄糖淀粉酶在该酶解条件下,酶解效果最佳,因此,最佳试验组合为a2b2c3d2,此外,还可看出影响因素由大到小分别为添加量>温度>时间>ph。

[0146]

验证试验

[0147]

将玉米和蚕蛹分别粉碎、筛分过40目筛、混合,按照规定比例混合配料(玉米粉:蚕蛹粉=2:3)加入液化罐,总投加量为2.6吨,配成6.5%浓度的液化料,加入相对于底物为0.25%的碳酸钙,分别加入相对于底物为0.45%的中性蛋白酶和0.40%的α

‑

淀粉酶,其他条件与制备例相同进行酶解,过滤获得澄清液化料,检测氨基氮浓度和还原糖浓度,做3组试验,取平均值作为对比例。

[0148]

按照蛋白酶正交试验最佳组合:蛋白酶添加量0.45%,酶解温度55℃,酶解时间3.5h,酶解ph为8.5;淀粉酶正交试验最佳组合:α

‑

淀粉酶添加量0.40%,酶解温度90℃,酶解时间3.0h,酶解ph为5.5;葡糖糖淀粉酶添加量0.30%,酶解温度55℃,酶解时间1.5h,酶解ph为4.5,其他条件均与制备例相同,过滤获得澄清透明料液,检测最终的氨基氮浓度和还原糖浓度,做3组试验,取平均值作为试验组。

[0149]

结果如下表13所示:

[0150]

表13验证试验结果分析

[0151]

项目氨基氮浓度/

‰

还原糖浓度/

‰

对比例0.1955.12试验组0.2767.21

[0152]

试验结果分析:

[0153]

结合表10和13可看出,在此试验最佳条件下,试验组和表10中氨基氮浓度明显都比对比例中氨基氮浓度高,这说明碱性蛋白酶的酶解效果比中性蛋白酶的酶解效果好。

[0154]

结合表11、12和13可看出,在此试验最佳条件下,试验组中还原糖的浓度明显比对比例中还原糖的浓度高,且试验组中还原糖浓度比表11和表12中任一还原糖浓度要大,说明采用双酶法组合水解淀粉酶,比单独使用α

‑

淀粉酶和葡萄糖淀粉酶水解淀粉酶,效果要好。此外,试验组氨基氮浓度和还原糖浓度比对比例明显高,说明碱性蛋白酶的加入使得淀粉酶和蛋白酶的酶解效果更佳,且淀粉酶和碱性蛋白酶在各自相应的酶解条件下,才能充分酶解,使玉米和蚕蛹充分水解,且由于反应最高温度从原来的120℃降低到了90℃,较好的保存了料液的营养成分,节约了原材料成本。

[0155]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1