一种荧光检测用滤光片及其在实时荧光定量PCR仪仪器中的用途的制作方法

一种荧光检测用滤光片及其在实时荧光定量pcr仪仪器中的用途

技术领域

1.本发明属于光学元件技术领域,具体涉及一种荧光检测用滤光片及其在实时荧光定量pcr仪仪器中的用途。

背景技术:

2.低反射膜(增透膜)作为光学薄膜的一种,广泛应用于各种光学元件、太阳能电池以及大功率激光系统中。目前已有很多不同类型的低反射膜能满足光学技术领域的部分实际应用。但在大功率激光系统等实际应用中,除了要求某些光学元件具有髙增透性能外,还要求低反射膜在环境中的増透性能可长时间保持稳定;并具有较强的抗激光损伤能力。因此,更广泛的实际应用对增透膜综合性能的要求不断提高。

3.纯sio2低反射膜由纳米球形颗粒疏松堆积而成,孔隙率大,膜层与基片仅是物理结合,而非化学键合,使得低反射膜在实际使用中存在很多问题,如抗机械损坏能力差,空气中的湿气容易进入膜层,导致低反射膜的透射率和激光损伤阈值下降,缩短了低反射膜的使用寿命。针对sio2低反射膜所存在的这些问题,需要深入研究提高sio2低反射膜的性能。

技术实现要素:

4.本发明的目的在于提供一种可以用于提高光学薄膜性能的甘油醚聚合物。

5.本发明为实现上述目的所采取的技术方案为:

6.一种甘油醚聚合物,由甘油单烯丙基醚和环氧氯丙烷聚合得到。

7.优选地,甘油单烯丙基醚的制备中,将氢氧化钠溶液、二甲基亚砜、聚乙二醇、醚类带水剂加入甘油中,在温度80

‑

100℃的温度下反应0.5

‑

3h,滴加入氯丙烯,滴加完后回流反应20

‑

120min,反应结合后加入去离子水,分离有机层,旋蒸除去轻组分,减压蒸馏得到甘油单烯丙基醚。

8.更优选地,氢氧化钠溶液中含有30

‑

60wt%的氢氧化钠,氢氧化钠溶液的添加量为甘油的73

‑

94wt%。

9.更优选地,二甲基亚砜的添加量为甘油的2

‑

5wt%。

10.更优选地,聚乙二醇的添加量为甘油的2

‑

5wt%。

11.更优选地,醚类带水剂的添加量为36

‑

45wt%。

12.更优选地,氯丙烯的添加量为甘油的70

‑

90wt%。

13.更优选地,氯丙烯的每分钟滴加量为0.23

‑

0.5wt%。

14.优选地,甘油醚聚合物的制备中,将催化剂加入甘油单烯丙基醚中,在100

‑

130℃的温度下并保持真空度为0.01

‑

0.09mpa的条件下处理15

‑

60min,滴加入环氧氯丙烷,然后反应3

‑

9h,反应结束后减压蒸馏得到甘油醚聚合物。

15.更优选地,催化剂为碳酸二甲酯。

16.更优选地,催化剂的使用量为10

‑

60ppm。

17.更优选地,环氧氯丙烷的添加量为甘油单烯丙基醚的100

‑

300wt%。

18.更优选地,环氧氯丙烷的每分钟滴加量为0.23

‑

0.5wt%。

19.本发明公开了上述甘油醚聚合物在制备光学元件中的用途。

20.本发明的目的在于提供一种低反射膜透光性好、稳定性好、疏水性好、抗激光损伤性能好的低反射光学元件。

21.本发明为实现上述目的所采取的技术方案为:

22.一种低反射透光元件,包括:

23.透光基材作为光学基片;以及,

24.附着于光学基片上的低反射膜;低反射膜中含有上述甘油醚聚合物。

25.优选地,透光基材为k9玻璃。

26.优选地,低反射膜为二氧化硅膜。

27.优选地,低反射膜中甘油醚聚合物的含量为2.5

‑

25wt%。

28.一种低反射滤光元件,包括:

29.滤光基材作为光学基片;以及,

30.附着于光学基片上的低反射膜;低反射膜中含有上述甘油醚聚合物。

31.优选地,滤光基材的结构为g|(lh)

s

(a2l)(hl)

s

|a,g为基底,a为入射介质,h为高折射率材料,l为低折射率材料,h和l表示它们的光学厚度都为λ0/4;(lh)

s

和(hl)

s

为滤光元件膜系的上下反射膜堆,s为上下反射堆结构的周期数。

32.优选地,高折射率材料为nb2o5。

33.优选地,低折射率材料为sio2。

34.优选地,改性溶胶制备中,将teos、氨水溶于无水乙醇中,在20

‑

40℃的温度下搅拌0.5

‑

3h,随后滴加入含有甘油醚聚合物的乙醇溶液,在20

‑

40℃的温度下搅拌1

‑

5h后密封,于20

‑

40℃的水浴中陈化5

‑

15d。甘油醚聚合物分子链段上的羟基在溶胶生长过程中与sio2颗粒上羟基相互作用,这样加强了溶胶颗粒间的连接,促进了颗粒的生长,加强sio2网络结构,提高低反射膜的增透效果,提高稳定性,提高疏水性,提高抗激光损伤阈值。

35.更优选地,teos的添加量为无水乙醇的7

‑

21wt%。

36.更优选地,氨水的添加量为无水乙醇的1

‑

5wt%。

37.更优选地,乙醇溶液中含有0.5

‑

3wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的80

‑

120wt%。

38.更优选地,改性溶胶液中含有peg,peg的添加量为无水乙醇的0.3

‑

1.5wt%。peg的添修饰、导向了溶胶簇团的生长和交联,并使之有序,使低反射薄膜结构规整,微缺陷少,从而提髙了低反射膜的性能,提高低反射膜的增透效果,提高低反射膜的稳定性,提高低反射膜的疏水性,提高低反射膜的抗激光损伤阈值。

39.更优选地,改性溶胶液中含有peg和双(三羟甲基)丙烷,双(三羟甲基)丙烷的添加量为无水乙醇的0.1

‑

1.2wt%。双(三羟甲基)丙烷的使用促进了peg的效果,得到效果更佳的低反射膜。

40.优选地,低反射透光元件的制备中,然后将光学基片浸入溶胶中1

‑

20min,随后以25

‑

200mm/min的速率垂直提拉出液面,热处理得到低反射透光元件。

41.更优选地,热处理中,以1

‑

5℃的速率由室温逐步升至160

‑

180℃,并恒温处理6

‑

9h后冷却。

42.优待地,可以对光学基片进行预处理,光学基片的预处理方法中,将光学基片于丙酮和乙醇混合液中浸泡5

‑

30min,去离子水超声清洗10

‑

30min;然后再次于丙酮和乙醇混合液中浸泡5

‑

30min,去离子水超声清洗10

‑

30min;干燥得到预处理光学基片。

43.更优选地,光学基片为透光基材或滤光基材。

44.更优选地,丙酮和乙醇混合液中丙酮和乙醇以质量比1:0.1

‑

10的比例混合。

45.优选地,滤光基材,g|(lh)

s

(a2l)(hl)

s

|a,g为基底,a为入射介质,h为高折射率材料,l为低折射率材料,h和l表示它们的光学厚度都为λ0/4;(lh)

s

和(hl)

s

为滤光元件膜系的上下反射膜堆,s为上下反射堆结构的周期数;(a2l)为整个膜系中的间隔层,其中a表示窄带滤光片的干涉级次,2l表示其光学厚度为λ0/2。

46.本发明由于采用了由甘油单烯丙基醚和环氧氯丙烷聚合得到的甘油醚聚合物对硅溶胶进行改性得到改性溶胶,并应用于作为载体的光学基片上制备得到具有低反射膜层的光学元件,因而具有如下有益效果:透光性好,透光率为98.5%以上;稳定性好,经90d水处理后的透光率下降值在3.5%以下;疏水性好,水接触角为35度以上;抗激光损伤性能好,激光损伤阈值为5.5j/cm2以上。因此,本发明是一种低反射膜透光性好、稳定性好、疏水性好、抗激光损伤性能的低反射光学元件。

附图说明

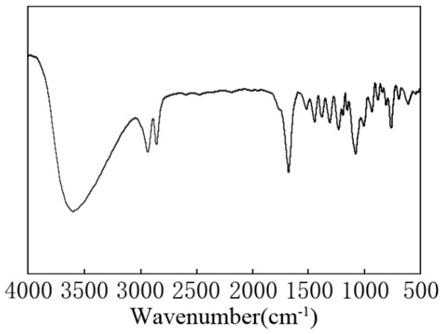

47.图1为甘油醚聚合物红外图;

48.图2为低反射元件透光率图;

49.图3为低反射元件透光率下降值图;

50.图4为低反射元件水接触角图;

51.图5为低反射元件激光损伤阈值图。

具体实施方式

52.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

53.实施例1:

54.一种甘油醚聚合物的制备方法,

55.甘油单烯丙基醚制备:将氢氧化钠溶液、二甲基亚砜、聚乙二醇、醚类带水剂加入甘油中,在温度100℃的温度下反应1.5h,滴加入氯丙烯,滴加完后回流反应90min,反应结合后加入去离子水,分离有机层,旋蒸除去轻组分,减压蒸馏得到甘油单烯丙基醚。氢氧化钠溶液中含有50wt%的氢氧化钠,氢氧化钠溶液的添加量为甘油的85wt%;二甲基亚砜的添加量为甘油的4wt%,聚乙二醇的添加量为甘油的4wt%,醚类带水剂的添加量为40wt%,氯丙烯的添加量为甘油的82wt%,氯丙烯的每分钟滴加量为0.3wt%。

56.甘油醚聚合物制备:将催化剂加入甘油单烯丙基醚中,在110℃的温度下并保持真空度为0.09mpa的条件下处理30min,滴加入环氧氯丙烷,然后反应6h,反应结束后减压蒸馏得到甘油醚聚合物;催化剂为碳酸二甲酯,催化剂的使用量为30ppm,环氧氯丙烷的添加量为甘油单烯丙基醚的200wt%,环氧氯丙烷的每分钟滴加量为0.3wt%。

57.实施例2:

58.一种低反射透光元件的制备方法,

59.改性溶胶制备:将teos、氨水溶于无水乙醇中,在30℃的温度下搅拌1h,随后滴加入含有甘油醚聚合物的乙醇溶液,在30℃的温度下搅拌3h后密封,于30℃的水浴中陈化10d。teos的添加量为无水乙醇的14wt%,氨水的添加量为无水乙醇的3.5wt%,乙醇溶液中含有0.8wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的100wt%。

60.光学基片的预处理方法:将光学基片于丙酮和乙醇混合液中浸泡10min,去离子水超声清洗20min;然后再次于丙酮和乙醇混合液中浸泡10min,去离子水超声清洗20min;干燥得到预处理光学基片。丙酮和乙醇混合液中丙酮和乙醇以质量比1:1的比例混合。光学基片为k9玻璃。

61.低反射透光元件制备:然后将预处理光学基片浸入溶胶中5min,随后以100mm/min的速率垂直提拉出液面,热处理得到低反射透光元件。热处理中,以3℃的速率由室温逐步升至160℃,并恒温处理9h后冷却。

62.实施例3:

63.本实施例与实施例2相比,不同之处仅在于,改性溶胶制备中,乙醇溶液中含有1.4wt%的甘油醚聚合物。

64.实施例4:

65.本实施例与实施例2相比,不同之处仅在于,改性溶胶制备中,乙醇溶液中含有2.3wt%的甘油醚聚合物。

66.实施例5:

67.本实施例与实施例4相比,不同之处仅在于改性溶胶制备步骤。

68.改性溶胶制备:将teos、氨水、peg溶于无水乙醇中,在30℃的温度下搅拌1h,随后滴加入含有甘油醚聚合物的乙醇溶液,在30℃的温度下搅拌3h后密封,于30℃的水浴中陈化10d。teos的添加量为无水乙醇的14wt%,氨水的添加量为无水乙醇的3.5wt%,peg的添加量为无水乙醇的0.6wt%,乙醇溶液中含有2.3wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的100wt%。

69.实施例6:

70.本实施例与实施例4相比,不同之处仅在于改性溶胶制备步骤。

71.改性溶胶制备:将teos、氨水、peg和双(三羟甲基)丙烷溶于无水乙醇中,在30℃的温度下搅拌1h,随后滴加入含有甘油醚聚合物的乙醇溶液,在30℃的温度下搅拌3h后密封,于30℃的水浴中陈化10d。teos的添加量为无水乙醇的14wt%,氨水的添加量为无水乙醇的3.5wt%,peg的添加量为无水乙醇的0.6wt%,双(三羟甲基)丙烷的添加量为无水乙醇的0.3wt%,乙醇溶液中含有2.3wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的100wt%。

72.实施例7:

73.本实施例与实施例6相比,不同之处仅在于,改性溶胶制备中,双(三羟甲基)丙烷的添加量为无水乙醇的0.6wt%。

74.实施例8:

75.本实施例与实施例6相比,不同之处仅在于,改性溶胶制备中,双(三羟甲基)丙烷的添加量为无水乙醇的0.9wt%。

76.实施例9:

77.一种低反射滤光元件的制备方法,

78.改性溶胶制备:将teos、氨水溶于无水乙醇中,在30℃的温度下搅拌1h,随后滴加入含有甘油醚聚合物的乙醇溶液,在30℃的温度下搅拌3h后密封,于30℃的水浴中陈化10d。teos的添加量为无水乙醇的14wt%,氨水的添加量为无水乙醇的3.5wt%,乙醇溶液中含有0.8wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的100wt%。

79.滤光基材,g|(lh)

s

(a2l)(hl)

s

|a,g为基底,a为入射介质,h为高折射率材料,l为低折射率材料,h和l表示它们的光学厚度都为λ0/4;(lh)

s

和(hl)

s

为滤光元件膜系的上下反射膜堆,s为上下反射堆结构的周期数;(a2l)为整个膜系中的间隔层,其中a表示窄带滤光片的干涉级次,2l表示其光学厚度为λ0/2。低折射率材料为sio2,高折射率材料为nb2o5,s为5,a为2,λ0为600nm。

80.光学基片的预处理方法:将光学基片于丙酮和乙醇混合液中浸泡10min,去离子水超声清洗20min;然后再次于丙酮和乙醇混合液中浸泡10min,去离子水超声清洗20min;干燥得到预处理光学基片。丙酮和乙醇混合液中丙酮和乙醇以质量比1:1的比例混合。光学基片为滤光基材。

81.低反射滤光元件制备:然后将预处理光学基片浸入溶胶中5min,随后以100mm/min的速率垂直提拉出液面,热处理得到低反射透光元件。热处理中,以3℃的速率由室温逐步升至160℃,并恒温处理9h后冷却。

82.实施例10:

83.本实施例与实施例9相比,不同之处仅在于,改性溶胶制备中,乙醇溶液中含有1.4wt%的甘油醚聚合物。

84.实施例11:

85.本实施例与实施例9相比,不同之处仅在于,改性溶胶制备中,乙醇溶液中含有2.3wt%的甘油醚聚合物。

86.实施例12:

87.本实施例与实施例11相比,不同之处仅在于改性溶胶制备步骤。

88.改性溶胶制备:将teos、氨水、peg溶于无水乙醇中,在30℃的温度下搅拌1h,随后滴加入含有甘油醚聚合物的乙醇溶液,在30℃的温度下搅拌3h后密封,于30℃的水浴中陈化10d。teos的添加量为无水乙醇的14wt%,氨水的添加量为无水乙醇的3.5wt%,peg的添加量为无水乙醇的0.6wt%,乙醇溶液中含有2.3wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的100wt%。

89.实施例13:

90.本实施例与实施例11相比,不同之处仅在于改性溶胶制备步骤。

91.改性溶胶制备:将teos、氨水、peg和双(三羟甲基)丙烷溶于无水乙醇中,在30℃的温度下搅拌1h,随后滴加入含有甘油醚聚合物的乙醇溶液,在30℃的温度下搅拌3h后密封,于30℃的水浴中陈化10d。teos的添加量为无水乙醇的14wt%,氨水的添加量为无水乙醇的

3.5wt%,peg的添加量为无水乙醇的0.6wt%,双(三羟甲基)丙烷的添加量为无水乙醇的0.3wt%,乙醇溶液中含有2.3wt%的甘油醚聚合物,含有甘油醚聚合物的乙醇溶液的添加量为无水乙醇的100wt%。

92.实施例14:

93.本实施例与实施例13相比,不同之处仅在于,改性溶胶制备中,双(三羟甲基)丙烷的添加量为无水乙醇的0.6wt%。

94.实施例15:

95.本实施例与实施例13相比,不同之处仅在于,改性溶胶制备中,双(三羟甲基)丙烷的添加量为无水乙醇的0.9wt%。

96.对比例1:

97.本对比例与实施例8相比,不同之处仅在于,改性溶胶制备中未加入peg。

98.试验例1:

99.红外测试

100.测试样品:实施例1制备得到的甘油醚聚合物。

101.测试方法:采用红外光谱仪对测试样品进行分析,分辨率:4cm

‑

l

,扫描频率:32次/min,液体样品制样方法:涂膜法。扫描范围:500

‑

4000cm

‑1。

102.甘油醚聚合物红外检测结果如图1所示,3625cm

‑1处为羟基红外吸收峰,2800

‑

3000cm

‑1处为亚甲基吸收峰,1643cm

‑1处为碳碳双键吸收峰,1096cm

‑1处为碳氧碳吸收峰,738cm

‑1处为碳氯键红外吸收峰,表明成功得到甘油醚聚合物。

103.试验例2:

104.1.透光率测试

105.测试样品:实施例2

‑

15及对比例1方法制备得到的产品。设置对照组,对照组与实施例4相比,不同之处仅在于,改性溶胶制备中的乙醇溶液中未含有甘油醚聚合物。

106.测试方法:采用分光光度计进行透光率测试,测量范围200

‑

1100nm,扫描精度最大为0.2nm。

107.透光率测试结果如图2所示,其中,对照组的透光率为97.3%,实施例和对比例的透光率均在98.5%以上,表明本发明制备得到的低反射透光元件及同样方法制备得到的低反射滤光元件具有好的透光效果。

108.本发明制备得到的低反射膜的透光性好,透光率为98.5%以上。

109.2.稳定性测试

110.测试样品:实施例2

‑

15及对比例1方法制备得到的产品。设置对照组,对照组与实施例4相比,不同之处仅在于,改性溶胶制备中的乙醇溶液中未含有甘油醚聚合物。

111.测试方法:将进行过透光率测试后的测试样品置于含有去离子水的密闭容器中,控制水温在30℃,经90d天后取出进行透光率测试。

112.透光率下降值按下式计算:

113.透光率下降值=测试前透光率

‑

测试后透光率。

114.稳定性测试结果如图3所示,对照组的透光率下降了6.5%,实施例2的透光率下降了3.3%,实施例2

‑

4与对照组相比,表明甘油醚聚合物的加入提高了低反射膜的稳定性;实施例2

‑

4之间相互比较,表明随着甘油醚聚合物使用量的增加,低反射膜的稳定性进一步提

高;实施例5与实施例4相比,表明peg的添加,可以提高低反射膜的稳定性;实施例6

‑

8与实施例4相比,表明peg和双(三羟甲基)丙烷的使用可以提高低反射膜的稳定性,实施例8与对比例1及实施例4相比,表明当peg存在时,使用双(三羟甲基)丙烷可以提高低反射膜的稳定性,当未使用peg时,使用双(三羟甲基)丙烷并不能提高低反射膜的稳定性,因此peg和双(三羟甲基)丙烷共同使用优于peg的单独使用。

115.本发明制备得到的低反射膜的透光稳定性好,经90d水处理后的透光率下降值在3.5%以下。

116.3.疏水性能测试

117.测试样品:实施例2

‑

15及对比例1方法制备得到的产品。设置对照组,对照组与实施例4相比,不同之处仅在于,改性溶胶制备中的乙醇溶液中未含有甘油醚聚合物。

118.测试方法:接触角仪测定测试样品对水的接触角。

119.疏水性能测试结果如图4所示,对照组的水接触角为28.5度,实施例2的水接触角为38.5度,疏水性提高了35.09%,实施例2

‑

4与对照组相比,表明甘油醚聚合物的加入提高了低反射膜的疏水性;实施例2

‑

4之间相互比较,表明随着甘油醚聚合物使用量的增加,低反射膜的疏水性进一步提高;实施例5与实施例4相比,表明peg的添加,可以提高低反射膜的疏水性;实施例6

‑

8与实施例4相比,表明peg和双(三羟甲基)丙烷的使用可以提高低反射膜的疏水性;实施例8的水接触角为51度,对比例1的水接触角为46度,实施例5的水接触角为47.5度,实施例4的水接触角为44.5度,实施例8与对比例1及实施例5相比,表明peg和双(三羟甲基)丙烷共同使用优于peg或双(三羟甲基)丙烷的单独使用。

120.本发明制备得到的低反射膜的疏水性能好,水接触角为35度以上。

121.4.激光损伤阈值测试

122.测试样品:实施例2

‑

15及对比例1方法制备得到的产品。设置对照组,对照组与实施例4相比,不同之处仅在于,改性溶胶制备中的乙醇溶液中未含有甘油醚聚合物。

123.测试方法:gb/t 16601.2

‑

2017。在1053nm波长、脉冲为5ns条件下以1

‑

on

‑

1方式测试样品的零几率损伤阈值。

124.激光损伤阈值测试结果如图5所示,对照组的激光损伤阈值为5.1j/cm2,实施例2的激光损伤阈值为5.8j/cm2,抗激光损伤性能提高了13.73%,实施例2

‑

4与对照组相比,表明甘油醚聚合物的加入提高了低反射膜的抗激光损伤性能;实施例2

‑

4之间相互比较,表明随着甘油醚聚合物使用量的增加,低反射膜的抗激光损伤性能进一步提高;实施例5与实施例4相比,表明peg的添加,可以提高低反射膜的抗激光损伤性能;实施例6

‑

8与实施例4相比,表明peg和双(三羟甲基)丙烷的使用可以提高低反射膜的抗激光损伤性能;实施例8的激光损伤阈值为7.2j/cm2,对比例1的激光损伤阈值为6.5j/cm2,实施例5的激光损伤阈值为6.6j/cm2,实施例4的激光损伤阈值为6.3j/cm2,实施例8与对比例1及实施例5相比,表明peg和双(三羟甲基)丙烷共同使用优于peg或双(三羟甲基)丙烷的单独使用。

125.本发明制备得到的低反射膜的抗激光损伤性能好,激光损伤阈值为5.5j/cm2以上。

126.以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1