环保型超支化聚酯增塑剂及其制备方法

1.本发明涉及增塑剂技术领域,具体涉及一种环保型超支化聚酯增塑剂及其制备方法。

背景技术:

2.增塑剂是添加到聚合物材料中改善其可塑性、柔韧性、拉伸性等特性的材料助剂,其是一种高沸点、低挥发性的物质,分子结构具有极性部分和非极性部分。增塑剂可以插入高聚物分子链之间,削弱分子间作用力,增大高聚物分子之间的距离和活动空间,增大高聚物的塑性,降低高聚物的加工温度,增加塑性同时又不影响聚合物本质特性的物质。

3.目前,邻苯二甲酸酯类在增塑剂中占比80%,其容易以挥发、渗出、溶出等方式从pvc中迁移到与之接触的其他介质中或释放到环境中。研究发现,邻苯二甲酸酯类增塑剂具有生殖毒性、内分泌干扰和致癌的风险,而且还会由于增塑剂的迁出,导致pvc基体的柔软性下降。目前,环保型增塑剂主要包括柠檬酸酯类、环氧类、聚酯类、苯多酸酯类、蓖麻油衍生酯类增塑剂等,其中,近年来聚酯增塑剂研究较多,其无毒、可降解、便于调整产品性能备受关注。但是,目前的聚酯增塑剂多为简单的醇酸反应,后用酸酐封端,分子极性不大,和树酯分子相容性不好;对分支度的考虑较少,而分支度对产物极性,粘度影响较大。

4.因此,亟需提供一种增塑性好、耐迁移、环境友好的新型增塑剂。

技术实现要素:

5.本发明要解决的技术问题是提供一种环保型超支化聚酯增塑剂的制备方法,通过环氧丙醇开环增加产物分支,己内酯开环提高产物增塑性能,再通过酸酐封端增加产物混溶性,制备得到的环保型超支化聚酯增塑剂,具有耐热性强、增塑性优良、耐迁移且易降解的优势。

6.为了解决上述技术问题,本发明提供了如下的技术方案:

7.本发明第一方面提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

8.s1.在化学催化剂的存在下,将多元醇、缩水甘油和ε

‑

己内酯混合,加热至120

‑

130℃回流反应12

‑

14h,得到超支化聚合物中间体;

9.s2.将反应体系降温至45

‑

55℃,然后加入丁酸酐和t1脂肪酶,在保护气氛下继续回流反应6

‑

8h;

10.s3.收集粗产品,洗涤至中性后,于80

‑

110℃下减压蒸馏脱水,从而得到所述环保型超支化聚酯增塑剂。

11.目前,普通的增塑剂如dop的分支度较低,没有足够多的分子链间空腔结构。本发明以多元醇为引发剂,通过缩水甘油与其反应,控制产物结构的分支。产物的分支度高,由于其特殊的支化结构,它的分子链不仅很长,而且链与链之间还有很多的空腔结构,这些空腔结构为pvc分子链的充分伸展提供了空间上的可能性,从而增加pvc分子的柔韧性,解决

了聚酯型增塑剂的低温柔韧性差、本体粘度高、增韧效率低的问题。

12.增塑剂的迁移性、热稳定性与其结构紧密相关。本发明以多元醇为引发剂,缩水甘油作为分支剂,己内酯作为主干剂来调节产品性能,使产品具有良好的生物相容性及可降解性。通过改变缩水甘油与ε

‑

己内酯的摩尔比,易控制分子结构。聚己内酯的塑化效率远低于邻苯二甲酸酯,而支化提高了聚己内酯增塑剂的增塑效率,结晶能力随着引入支化结构而遭到破坏,其分子迁移率通过丁酸酐的酯化反应而得到显着改善。聚酯与树酯相容性好,大大降低了迁移性。由于支化结构具有密集的分支结构和大量的端基,与线性聚合物相比,表现出低链缠结、低本体粘度、高溶解度和高端基浓度,赋予聚氯乙烯更高的柔韧性。

13.己内酯具有良好的生物相容性和可降解性能,现已广泛用于可降解材料领域。本发明以己内酯作为主干剂,得到的聚己内酯基增塑剂具有良好的可生物降解性,解决普通增塑剂不可生物降解的问题。

14.脂肪酶广泛存在与自然界,使用脂肪酶催化合成的聚酯增塑剂在自然界也可以被降解。t1脂肪酶来源于geobacillus zalihae strain t1,是一种耐高温嗜碱酶,经基因改造后获得的突变体l188m

‑

a190y鲁棒性大大提高,经固定化后进一步提高了其热稳定性和重复使用性。与化学催化剂相比,固定化t1酶具有特异性强、反应条件温和、对设备强度要求小、容易分离、可循环使用等优点。本发明中,使用t1脂肪酶作为催化剂催化酰化反应,通过丁酸酐酯键与羟基连接,使产物带上极性末端链。

15.进一步地,步骤s1中,所述化学催化剂为异辛酸亚锡或钛酸四丁酯,所述多元醇为季戊四醇或2,2

‑

二甲基

‑

1,3

‑

丙二醇,所述缩水甘油为环氧丙醇。

16.进一步地,步骤s1中,所述多元醇、缩水甘油和ε

‑

己内酯的摩尔比为1:4

‑

16:40

‑

160,所述化学催化剂的用量为多元醇的0.3

‑

0.5当量。

17.进一步地,步骤s2中,所述丁酸酐与超支化聚合物中间体的摩尔比为4

‑

16:1,所述t1脂肪酶的用量为反应体系总质量的0.8%

‑

1.2%。

18.进一步地,所述t1脂肪酶为固定化t1脂肪酶,其制备方法为:以n

‑

羟基琥珀酰亚胺预活化的琼脂糖颗粒为载体,于ph=8.0、浓度为1.0

‑

1.5mg/ml的t1脂肪酶液中固定2

‑

4h,即获得所述固定化t1脂肪酶。优选地,所述载体为微米级多孔琼脂糖颗粒。

19.本发明采用n

‑

羟基琥珀酰亚胺预活化的琼脂糖固定化t1酶,该方法具有连接速率快、效率高、稳定性好等优点,与商品化novozyme435相比,同等条件下最高可达其70%~80%的催化活力及热稳定性。尽管如此,在实际生产应用中所制备的固定化t1酶具有novozyme435无法比拟的优势,即制备迅速、成本低廉,粗略估计成本不及其四分之一。

20.本发明第二方面提供了另一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

21.a.将双三羟甲基丙烷和ε

‑

己内酯混合,加热至120

‑

130℃回流反应12

‑

14h,然后加入淬灭剂结束反应;

22.b.将反应体系降温至45

‑

55℃,然后加入丁酸酐和t1脂肪酶,继续回流反应6

‑

8h,然后加入淬灭剂结束反应;

23.c.收集粗产品,洗涤至中性后,于80

‑

110℃下减压蒸馏脱水,得到所述环保型超支化聚酯增塑剂。

24.进一步地,步骤a中,所述双三羟甲基丙烷与ε

‑

己内酯的摩尔比为1:18

‑

40。

25.进一步地,步骤b中,所述丁酸酐与双三羟甲基丙烷的摩尔比为5

‑

8:1,所述t1脂肪酶的用量为反应体系总质量的0.8%

‑

1.2%。

26.进一步地,步骤a和b中,所述淬灭剂为正己烷。

27.本发明第三方面提供了由所述的方法制备得到的环保型超支化聚酯增塑剂,该增塑剂可作为pvc树脂制品中邻苯类增塑剂的替代品使用。

28.进一步地,所述环保型超支化聚酯增塑剂的支化度为0.3

‑

0.5。

29.与现有技术相比,本发明的有益效果在于:

30.1.本发明通过缩水甘油的开环反应增加产物的分支,己内酯的开环反应提高产物的增塑性能,再通过酸酐封端增加产物的混溶性。制备得到的环保型超支化聚酯增塑剂,其结构由支化结构众多的酯键组成,具有耐热性强、增塑性优良、耐迁移且易降解的优势,并且粘度中等,颜色透明,无苯环结构,与pvc相容性好,适合工业化生产。

31.2.本发明利用了己内酯开环聚合分子量易控的特性,实现对产品分子量的调控,同时可以根据pvc制品的需求调节聚酯增塑剂的分子链段的长短及产品结构。本发明在合成时引入醚键和酯键,使得该增塑剂在不需要与其它原料共混就能同时具备醚键与酯键的基本性能。本发明在合成时通过缩水甘油调控分支度,产品性能调控灵活。

32.3.本发明制备的环保型超支化聚酯增塑剂,有望替代传统的邻苯二甲酸酯类增塑剂。

附图说明

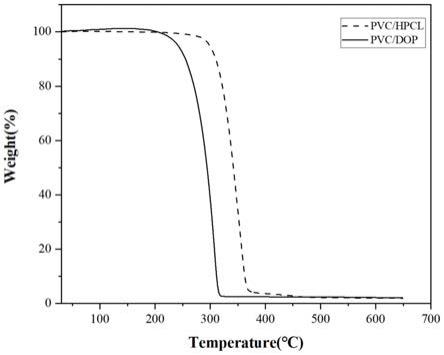

33.图1是由本发明的超支化聚酯增塑剂与市售的邻苯二甲酸二辛酯所增塑的pvc制品的热失重分析谱图。

34.图2是添加了本发明的超支化聚酯增塑剂后的pvc制品与纯pvc制品的差示扫描量热分析图。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.以下各实施例中,所使用的琼脂糖颗粒固定化t1脂肪酶的制备方法为:使用n

‑

羟基琥珀酰亚胺预活化的微米级多孔琼脂糖颗粒作为载体,于ph=8.0、浓度为1.2mg/ml的t1脂肪酶液中固定2h,得到固定化t1脂肪酶。

38.实施例1

39.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

40.步骤一:将摩尔比为1:4:40的季戊四醇、环氧丙醇和ε

‑

己内酯加入到烧瓶中,搅拌均匀后添加催化剂异辛酸亚锡(用量为季戊四醇的0.3当量),升温至120℃继续搅拌14h后停止,得到超支化聚合物中间体。

41.步骤二:将超支化聚合物中间体与丁酸酐(物质的量之比为1:5加入反应器中,在氮气氛围下,搅拌降温至50℃,琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)催化下反应6h,产物经去离子水洗涤至中性,经110℃减压蒸馏脱水,制得环保型超支化聚酯增塑剂产品。

42.实施例2

43.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

44.步骤一:将摩尔比为1:4:120的季戊四醇、环氧丙醇和ε

‑

己内酯加入到烧瓶中,搅拌均匀后添加催化剂异辛酸亚锡(用量为季戊四醇的0.2当量),升温至120℃继续反应14h后停止,得到超支化聚合物中间体。

45.步骤二:将超支化聚合物中间体与丁酸酐(物质的量之比为1:5)加入反应器中,在氮气氛围下,搅拌降温至50℃,在琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)的催化下反应6h,产物经去离子水洗涤至中性,经110℃减压蒸馏脱水,制得环保型超支化聚酯增塑剂产品。

46.实施例3

47.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

48.步骤一:将摩尔比为1:12:80的季戊四醇、环氧丙醇和ε

‑

己内酯加入到烧瓶中,搅拌均匀后添加催化剂异辛酸亚锡(用量为季戊四醇的0.2当量),升温至120℃继续反应14h后停止,得到超支化聚合物中间体。

49.步骤二:将超支化聚合物中间体与丁酸酐(物质的量之比为1:4)加入反应器中,在氮气氛围下,搅拌降温至50℃,在琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)的催化下反应6h,产物经去离子水洗涤至中性,经110℃减压蒸馏脱水,制得环保型超支化聚酯增塑剂产品。

50.实施例4

51.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

52.步骤一:将摩尔比为1:14:48的2,2

‑

二甲基

‑

1,3

‑

丙二醇、环氧丙醇和ε

‑

己内酯加入到烧瓶中,搅拌均匀后添加催化剂异辛酸亚锡(用量为2,2

‑

二甲基

‑

1,3

‑

丙二醇的0.3当量),升温至120℃继续反应14h后停止,得到超支化聚合物中间体。

53.步骤二:将超支化聚合物中间体与丁酸酐(物质的量之比为1:16)加入反应器中,在氮气氛围下,搅拌降温至50℃,在琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)的催化下反应6h,产物经去离子水洗涤至中性,在经110℃减压蒸馏脱水,制得环保型超支化聚酯增塑剂产品。

54.实施例5

55.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

56.步骤一:将摩尔比为1:14:60的2,2

‑

二甲基

‑

1,3

‑

丙二醇、环氧丙醇和ε

‑

己内酯加入到烧瓶中,搅拌均匀后添加催化剂异辛酸亚锡(用量为2,2

‑

二甲基

‑

1,3

‑

丙二醇的0.2当量),升温至120℃继续反应14h后停止,得到超支化聚合物中间体。

57.步骤二:将超支化聚合物中间体与丁酸酐(物质的量之比为1:16)加入反应器中,在氮气氛围下,搅拌降温至50℃,在琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)的催化下反应6h,产物经去离子水洗涤至中性,在经110℃减压蒸馏脱水,制得环保型超支化聚

酯增塑剂产品。

58.实施例6

59.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

60.步骤一:将双三羟甲基丙烷(751mg,3mmol),ε

‑

pcl(12.8ml,120mmol)加热到120℃,反应14h用正己烷淬灭。

61.步骤二:加入封端剂丁酸酐,其用量与双三羟甲基丙烷的摩尔比为6:1,在琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)的催化下,50℃反应6h,正己烷淬灭结束反应,冷却到常温得到粗产品;经去离子水洗涤至中性,在经110℃减压蒸馏脱水得到产物。

62.实施例7

63.本实施例提供了一种环保型超支化聚酯增塑剂的制备方法,包括以下步骤:

64.步骤一:将双三羟甲基丙烷(751mg,3mmol),ε

‑

pcl(12.8ml,120mmol)加热到130℃,反应16h用正己烷淬灭。

65.步骤二:加入封端剂丁酸酐,其用量与双三羟甲基丙烷的摩尔比为5:1,在琼脂糖颗粒固定化t1脂肪酶(体系总质量的0.8%)的催化下,50℃反应6h,正己烷淬灭结束反应,冷却到常温得到粗产品。经去离子水洗涤至中性,在经110℃减压蒸馏脱水,得到环保型超支化聚酯增塑剂。

66.对比例1

67.商用邻苯二甲酸二辛酯增塑剂(dop)。

68.性能检测

69.采用实施例1和对比例1的增塑剂对pvc进行增塑,得到塑料试片。具体制备方法为:将一定配比的增塑剂、pvc和热稳定剂,置于适宜容器内,充分搅拌均匀,静置20min。将容器内物品置于160℃的双辊塑炼机上塑练5min,然后将得到的塑料半成品放在平板硫化床上,并选用可以将塑料片的厚度均匀控制在1mm的合适的模具板,150℃下热压3min,常温下冷压5min,即可得到塑料试片。

70.对得到的塑料试片进行tg和dsc测试,所得结果如附图1

‑

2所示。

71.从图2中可以看出,与不加增塑剂相比,添加增塑剂的pvc制品的玻璃化转变温度大大降低,这表明添加增塑剂提高了树酯之间的运动能力,使得树脂的塑性增强。

72.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1