燃料乙醇和特优级酒联产的系统和方法与流程

1.本发明涉及乙醇生产领域,具体涉及一种燃料乙醇和特优级酒联产的系统以及一种利用该系统联产燃料乙醇和特优级酒的方法。

背景技术:

2.作为可再生燃料的重点,发展燃料乙醇对我国能源结构调整,开发石油替代资源,提高清洁燃料比重,改善汽车尾气排放和大气环境质量,发展低碳经济,促进农业生产、消费的良性循环和可持续发展,实现农业增效、农民增收意义重大。以玉米淀粉为原料生产燃料乙醇的工艺中,通常包括淀粉原料液化工段、发酵工段、蒸馏脱水工段和废醪液处理工段,其中蒸馏脱水工段是能耗最大的来源(可达45%)。

3.一般典型的特级酒联产项目的蒸馏工段中,采用的是9塔差压蒸馏工艺:蒸馏主装置包括粗塔、粗辅塔、洗涤塔、脱醛塔、水洗塔、甲醇塔、精塔、回收塔和工业酒塔。这种工艺存在流程长、工艺复杂、投资高和能耗高等问题。

技术实现要素:

4.本发明的目的是一种特优级酒联产项目的蒸馏工段存在的工艺复杂、能耗高的问题,提供一种燃料乙醇和特优级酒联产的系统和方法,该系统用于生产燃料乙醇与特优级酒时,具有工艺简单和能耗物耗低的优点。

5.为了实现上述目的,本发明一方面提供一种燃料乙醇和特优级酒联产的系统,该系统包括:粗馏塔、组合塔、水洗塔、一精塔、甲醇塔、换热单元、供水单元和脱水单元;其中,

6.粗馏塔,由上到下设置有粗馏塔塔顶气出口、粗馏塔回流口、粗馏塔淡酒采出口、粗馏塔醪液采出口和进料口,所述进料口用于接收发酵成熟醪,所述粗馏塔塔顶气出口依次与换热单元以及粗馏塔回流口连接,所述粗馏塔淡酒采出口与组合塔第一进料口连接,所述粗馏塔醪液采出口依次与换热单元和组合塔第二进料口连接;

7.组合塔,由上到下设置有组合塔塔顶气出口、组合塔回流口、组合塔第一进料口、组合塔第二进料口和侧线采出口,所述组合塔塔顶气出口一路依次与脱水单元和燃料乙醇罐连接,所述组合塔塔顶气出口另一路与组合塔回流口连接,所述侧线采出口与水洗塔的乙醇进料口连接;

8.水洗塔,由上到下设置有水洗塔塔顶气出口、水洗塔回流口、水进料口、乙醇进料口和水洗塔塔底出口,所述水洗塔塔顶气出口一路依次与换热单元和水洗塔回流口连接,所述水洗塔塔顶气出口另一路依次与换热单元、脱水单元以及燃料乙醇罐连接,所述水进料口与供水单元连接,所述水洗塔塔底出口依次与换热单元和一精塔进料口连接;

9.一精塔,由上到下设置有一精塔塔顶气出口、一精塔回流口、初级酒采出口、一精塔进料口和杂醇油采出口,所述一精塔塔顶气出口与一精塔回流口连接,初级酒采出口和甲醇塔进料口连接,杂醇油采出口依次与脱水单元和燃料乙醇罐连接;

10.甲醇塔,由上到下设置有甲醇塔塔顶气出口、甲醇塔回流口、甲醇塔进料口和甲醇

塔出料口;所述甲醇塔塔顶气出口一路与甲醇塔回流口连接,一路依次与脱水单元和燃料乙醇罐连接,甲醇塔出料口与特优级酒罐连接。

11.本发明第二方面提供利用如上所述的系统联产燃料乙醇和特优级酒的方法,该方法包括:

12.(1)在粗馏塔中,对发酵成熟醪进行粗馏处理,得到粗馏塔塔顶气、粗馏塔侧线采出淡酒和粗馏塔侧线采出醪液;其中,对粗馏塔塔顶气进行第一换热处理,得到粗馏塔冷凝液,将所述粗馏塔冷凝液回流并进行粗馏处理;

13.(2)在组合塔中,对粗馏塔侧线采出淡酒和第二换热处理后的粗馏塔侧线采出醪液进行第一精馏,得到组合塔塔顶气和组合塔侧线采出液;对部分组合塔塔顶气进行脱水处理,得到第一燃料乙醇;对剩余部分组合塔塔顶气进行第三换热得到组合塔冷凝液,将组合塔冷凝液回流并进行第一精馏;

14.(3)在水洗塔中,对组合塔侧线采出液进行水洗处理,得到水洗塔塔顶气和水洗塔塔釜液;对水洗塔塔顶气进行第四换热得到水洗塔冷凝液,对一股水洗塔冷凝液回流进行水洗;对另一股水洗塔冷凝液进行脱水处理,得到第二燃料乙醇;

15.(4)在一精塔中,对第五换热处理后的水洗塔塔釜液进行第二精馏处理,得到一精塔塔顶气、初级酒和杂醇油,对一精塔塔顶气进行第六换热,得到一精塔冷凝液,将一精塔冷凝液回流并进行第二精馏,对所述杂醇油进行脱水处理,得到第三燃料乙醇;

16.在甲醇塔中,对一精塔采出的初级酒进行第三精馏处理,得到甲醇塔塔顶气、特优级酒和甲醇,对甲醇塔塔顶气进行第七换热,得到甲醇塔冷凝液,将部分甲醇塔冷凝液回流并进行第三精馏,对剩余部分甲醇冷凝液进行脱水处理,得到第四燃料乙醇。

17.特优级酒与燃料乙醇相比,对氧化时间、乙醇含量和杂质含量有了更高的要求。针对特优级酒和燃料乙醇的产品要求不同,在本发明所述的5塔流程联产燃料乙醇和特优级酒的工艺中,通过工艺流程调整优化,粗馏塔的淡酒采出液从侧线采出,由于不是从塔顶回流液采出(传统流程),醛等杂质含量就低于塔顶回流采出位置的量;该淡酒直接进入组合塔(传统淡酒直接进入水洗塔),通过该塔的汽提作用,对其中的醛类进行去除,使得影响氧化时间组分通主要从粗馏塔和组合塔排出或者进入燃料乙醇产品。这些杂质进入燃料乙醇产品,但满足燃料乙醇的产品要求;一精塔采出的初级酒进入甲醇塔进行第三精馏,从甲醇塔塔釜采出特优级酒,满足特优级酒产品的要求。

18.该工艺流程简单,操作简单,相比传统的九塔工艺,本发明所述的系统和方法的设备投资至少降低30%,能耗降低10%以上,耗蒸汽量降低10%以上,而且总的乙醇收率高出1%,而且产品质量都能满足国标燃料乙醇和国标特优级酒的标准。

附图说明

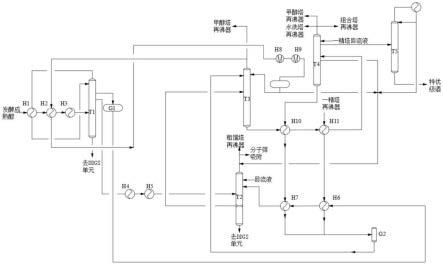

19.图1是本发明所述的燃料乙醇和特优级酒联产的系统的流程图。

20.图2是典型的特优级酒联产的九塔系统流程图。

21.附图标记说明

22.t1、粗馏塔;t2、组合塔;t3、水洗塔;t4、一精塔;t5、甲醇塔;g1、淡酒罐;g2、闪蒸罐;h1、1#换热器;h2、2#换热器;h3、3#换热器;h4、4#换热器;h5、5#换热器;h6、6#换热器;h7、7#换热器;h8、8#换热器;h9、9#换热器;h10、10#换热器;h11、11#换热器。

具体实施方式

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.本发明一方面提供一种燃料乙醇和特优级酒联产的系统,该系统包括:粗馏塔、组合塔、水洗塔、一精塔、甲醇塔、换热单元、供水单元和脱水单元;其中,

25.粗馏塔,由上到下设置有粗馏塔塔顶气出口、粗馏塔回流口、粗馏塔淡酒采出口、粗馏塔醪液采出口和进料口,所述进料口用于接收发酵成熟醪,所述粗馏塔塔顶气出口依次与换热单元以及粗馏塔回流口连接,所述粗馏塔淡酒采出口与组合塔第一进料口连接,所述粗馏塔醪液采出口依次与换热单元和组合塔第二进料口连接;

26.组合塔,由上到下设置有组合塔塔顶气出口、组合塔回流口、组合塔第一进料口、组合塔第二进料口和侧线采出口,所述组合塔塔顶气出口一路依次与脱水单元和燃料乙醇罐连接,所述组合塔塔顶气出口另一路与组合塔回流口连接,所述侧线采出口与水洗塔的乙醇进料口连接;

27.水洗塔,由上到下设置有水洗塔塔顶气出口、水洗塔回流口、水进料口、乙醇进料口和水洗塔塔底出口,所述水洗塔塔顶气出口一路依次与换热单元和水洗塔回流口连接,所述水洗塔塔顶气出口另一路依次与换热单元、脱水单元以及燃料乙醇罐连接,所述水进料口与供水单元连接,所述水洗塔塔底出口依次与换热单元和一精塔进料口连接;

28.一精塔,由上到下设置有一精塔塔顶气出口、一精塔回流口、初级酒采出口、一精塔进料口和杂醇油采出口,所述一精塔塔顶气出口与一精塔回流口连接,初级酒采出口和甲醇塔进料口连接,杂醇油采出口依次与脱水单元和燃料乙醇罐连接;

29.甲醇塔,由上到下设置有甲醇塔塔顶气出口、甲醇塔回流口、甲醇塔进料口和甲醇塔出料口;所述甲醇塔塔顶气出口一路与甲醇塔回流口连接,一路依次与脱水单元和燃料乙醇罐连接,甲醇塔出料口与特优级酒罐连接。

30.在本发明中,所述系统采用五塔工艺,蒸馏主装置包括粗馏塔、组合塔、水洗塔、一精塔和甲醇塔,其中使用的设备均为本领域常规使用的设备,可以通过商购获得。其中,粗馏塔、组合塔、水洗塔、一精塔和甲醇塔的各个出口和入口的位置均为本领域公知的。

31.所述粗馏塔配置有粗馏塔再沸器,优选地,所述粗馏塔再沸器设置有热源入口和热源出口,热源入口与组合塔塔顶气出口连接,热源出口与组合塔回流口连接。应当理解的是,在这种情况下,所述组合塔塔顶气出口一路依次与脱水单元和燃料乙醇罐连接,所述组合塔塔顶气出口另一路依次与粗馏塔再沸器和组合塔回流口连接。

32.所述组合塔配置有组合塔再沸器,优选地,所述组合塔再沸器设置有热源入口和热源出口,热源入口与一精塔塔顶气出口连接,热源出口与一精塔回流口连接。应当理解的是,在这种情况下,所述一精塔塔顶气出口一路依次与组合塔再沸器和一精塔回流口连接。

33.所述水洗塔配置有水洗塔再沸器,优选地,所述水洗塔再沸器设置有热源入口和热源出口,热源入口与一精塔塔顶气出口连接,热源出口与一精塔回流口连接。应当理解的是,在这种情况下,所述一精塔塔顶气出口一路依次与水洗塔再沸器和一精塔回流口连接。

34.所述一精塔配置有一精塔再沸器,优选地,所述一精塔再沸器设置有热源入口和

热源出口,热源入口与蒸汽发生单元连接。

35.所述甲醇塔配置有甲醇塔再沸器,优选地,所述甲醇塔再沸器设置有热源入口和热源出口,热源入口分别与水洗塔塔顶气出口和一精塔塔顶气出口连接。

36.所述蒸汽发生单元可以产生新鲜蒸汽,其设备可以是本领域常规的蒸汽发生器,新鲜蒸汽优选为0.7-0.9mpa的蒸汽。

37.新鲜蒸汽经过与一精塔再沸器换热后得到新鲜蒸汽一级冷凝液,其可以为至少一个换热器提供热源,从而实现减少能耗的作用。

38.在本发明中,各塔的塔顶气可以通过与需要加热的物料换热,也可以通过冷却装置冷却达到需要的温度。

39.在本发明中,用于制备发酵成熟醪的系统可以是本领域常规的系统,在本发明的一种优选的实施方式中,制备发酵成熟醪的系统为淀粉质原料制备发酵成熟醪的系统,该系统包括:

40.粉碎单元,用于对所述淀粉质原料进行粉碎,得到淀粉质原料粉碎产物;

41.调浆单元,用于将所述淀粉质原料粉碎产物进行调浆,得到淀粉浆液;

42.液化单元,用于将所述淀粉浆液酶解为液化液;

43.发酵单元,用于将所述液化液进行发酵得到发酵成熟醪。

44.各单元具体的操作方式和条件是本领域公知的常识,在此不再赘述。

45.在本发明中,发酵成熟醪可以先通过预热单元进行预热处理后进入粗馏塔,为了节省能源,所述预热单元可以和换热单元合并,同时实现加热发酵成熟醪和冷却来自系统的塔顶气的目的。

46.在本发明的一种优选的实施方式中,所述换热单元包括第一子单元,其中,沿粗馏塔塔顶气的流向,所述粗馏塔塔顶气出口与第一子单元以及粗馏塔回流口依次连接;沿发酵成熟醪的流向,发酵成熟醪入口、所述第一子单元和粗馏塔进料口依次连接。在所述优选的情况下,同时实现加热发酵成熟醪和冷却粗馏塔塔顶气的目的。

47.所述第一子单元中可以包含一个或多个换热器,优选地,所述第一子单元包括沿发酵成熟醪流向串联连接的1#换热器、2#换热器和3#换热器。

48.优选地,所述1#换热器设置有热端入口和热端出口,热端入口与粗馏塔塔顶气出口连接,热端出口与粗馏塔回流口连接。

49.优选地,所述2#换热器设置有热端入口和热端出口,热端入口与水洗塔塔顶气出口连接,热端出口与水洗塔回流口连接。

50.优选地,所述3#换热器设置有热端入口和热端出口,热端入口与脱水单元的成品酒汽出口连接,热端出口与燃料乙醇罐连接。

51.在本发明中,如果粗馏塔塔顶气经过1#换热器换热后无法得到粗馏塔冷凝液,在1#换热器和粗馏塔回流口之间,还可以连接冷凝器。

52.在本发明中,经过第一子单元的发酵成熟醪进入粗馏塔中进行粗馏,得到的粗馏塔塔釜废液从粗馏塔塔底出口排出,排出的塔釜废液可以通过分离单元分离,得到副产物(比如ddgs)和分离后的废液,分离后的废液可以输送到污水处理单元进行处理。

53.粗馏塔粗馏得到的粗馏塔侧线采出醪液和粗馏塔侧线采出淡酒分别通过管路输送至组合塔中,所述粗馏塔侧线采出醪液经过换热单元后进入组合塔的第二进料口,粗馏

塔侧线采出淡酒可以直接进入组合塔的第一进料口,也可以经换热单元后进入组合塔的第一进料口,优选地,所述粗馏塔侧线采出淡酒经换热单元后进入组合塔的第一进料口。在所述优选的情况下,能够进一步降低能耗。

54.在本发明中,该系统还包括淡酒罐,沿物料走向,粗馏塔淡酒采出口、淡酒罐和组合塔依次连接。

55.在本发明的一种优选的实施方式中,所述换热单元包括第二子单元,沿物料流向,粗馏塔、第二子单元和组合塔依次连接;其中,所述第二子单元包括沿粗馏塔侧线采出醪液流向串联连接的4#换热器和5#换热器。

56.优选地,所述4#换热器设置有醪液入口、醪液出口、热端入口和热端出口,所述5#换热器设置有醪液入口、醪液出口、热端入口和热端出口;沿物料走向,粗馏塔醪液采出口依次与4#换热器的醪液入口、4#换热器的醪液出口、5#换热器的醪液入口、5#换热器的醪液入口和组合塔第二进料口连接。

57.优选地,4#换热器的热端入口与组合塔塔底出口连接。其热端出口用于排放组合塔塔釜废液的冷凝液,比如可以与分离单元连接,用于对组合塔塔釜废液的冷凝液进行分离,获得ddgs副产物。

58.优选地,5#换热器的热端入口与一精塔再沸器的热端出口连接。其热端出口用于排出一精塔再沸器的蒸汽冷凝液,可以与比如供水单元连接。

59.应当理解的是,一精塔再沸器的热端出口排放的是与一精塔再沸器换热后的新鲜蒸汽一级冷凝液。

60.在本发明一种优选的实施方式中,所述第二子单元还包含沿粗馏塔侧线采出淡酒流向串联连接的6#换热器和7#换热器。优选地,所述6#换热器设置有醪液入口、醪液出口、热端入口和热端出口,所述7#换热器设置有醪液入口、醪液出口、热端入口和热端出口;沿物料走向,粗馏塔淡酒采出口依次与6#换热器的醪液入口、6#换热器的醪液出口、7#换热器的醪液入口、7#换热器的醪液入口和组合塔第一进料口连接。在所述优选的情况下,粗馏塔侧线采出淡酒经过第二子单元后进入组合塔,能够进一步节省能耗。

61.在本发明一种优选的实施方式中,所述换热单元包括第三子单元,沿物料流向,水洗塔塔顶气出口、可选的第一子单元和第三子单元连接,第三子单元的物料出口分别与水洗塔回流口和脱水单元连接。

62.在本发明中,所述第三子单元用于冷凝水洗塔的塔顶气。所述水洗塔塔顶气可以直接经过第三子单元进行冷凝,也可以先与第一子单元进行换热后,作为第一子单元加热发酵成熟醪的热源,然后再经过第三子单元进行冷凝,用于提高能耗的利用率。

63.第三子单元冷凝得到的水洗塔凝液可以在水洗塔回流罐中暂存,也可以直接分为两股,一股回流至水洗塔,一股直接采出用于制备燃料乙醇。

64.优选地,所述第三子单元包括沿水洗塔塔顶气流向串联连接的8#换热器和9#换热器。

65.所述8#换热器和9#换热器还可以与冷却装置连接,用于对水洗塔塔顶气进行冷却处理。

66.在本发明一种优选的实施方式中,所述换热单元还包含第四子单元,沿物料流向,水洗塔塔底出口、第四子单元和一精塔进料口依次连接,所述第四子单元包括10#换热器。

67.优选地,所述10#换热器设置有热端入口和热端出口,热端入口与一精塔塔底出口连接,10#换热器的热端出口与供水单元和/或7#换热器的热端入口连接。在所述优选的情况下,能够充分利用来自一精塔塔釜废液的热源。

68.为了能够更加有效地加热水洗塔塔釜液,可以将水洗塔塔釜液分为至少两股,10#换热器可以具有相应数量的换热设备。

69.优选地,所述第四子单元还包括11#换热器,沿水洗塔塔釜液走向,沿水洗塔塔釜液走向,水洗塔塔底出口一路与10#换热器、11#换热器和一精塔进料口依次连接,水洗塔塔底出口一路与10#换热器和一精塔进料口依次连接。

70.优选地,所述11#换热器设置有热端入口和热端出口,11#换热器的热端入口与一精塔再沸器的热端出口连接,11#换热器的热端出口与5#换热器的热端入口、6#换热器的热端入口和供水单元中的至少一种连接。更优选地,所述11#换热器设置有热端入口和热端出口,11#换热器的热端入口与一精塔再沸器的热端出口连接,11#换热器的热端出口依次与5#换热器的热端入口、6#换热器的热端入口和供水单元连接。在所述优选的情况下,能够充分利用来自一精塔再沸器的热源。

71.在本发明中,所述脱水单元可以是本领域常规采用的脱水设备,比如可以为分子筛吸附解吸塔,经过分子筛吸附解吸塔脱水处理后,得到燃料乙醇。

72.在本发明中,供水单元为水洗塔提供水源,用于水洗来自组合塔的乙醇进料,水的来源可以是外界来水,也可以是工艺水。

73.在本发明的一种优选的实施方式中,供水单元与6#换热器的热端出口、7#换热器的热端出口、10#换热器的热端出口和11#换热器的热端出口的至少一个连接。在所述优选的情况下,能够充分利用系统中的水。

74.在本发明中,供水单元可以包括闪蒸罐。闪蒸罐的液体出口可以分别与水洗塔以及调浆单元的至少一个连接。

75.在本发明中,所述水洗塔的设备可以是本领域常规的设备,比如可以为闪蒸罐。

76.本发明第二方面提供利用如上所述的系统联产燃料乙醇和特优级酒的方法,该方法包括:

77.(1)在粗馏塔中,对发酵成熟醪进行粗馏处理,得到粗馏塔塔顶气、粗馏塔侧线采出淡酒和粗馏塔侧线采出醪液;其中,对粗馏塔塔顶气进行第一换热处理,得到粗馏塔冷凝液,将所述粗馏塔冷凝液回流并进行粗馏处理;

78.(2)在组合塔中,对粗馏塔侧线采出淡酒和第二换热处理后的粗馏塔侧线采出醪液进行第一精馏,得到组合塔塔顶气和组合塔侧线采出液;对部分组合塔塔顶气进行脱水处理,得到第一燃料乙醇;对剩余部分组合塔塔顶气进行第三换热得到组合塔冷凝液,将组合塔冷凝液回流并进行第一精馏;

79.(3)在水洗塔中,对组合塔侧线采出液进行水洗处理,得到水洗塔塔顶气和水洗塔塔釜液;对水洗塔塔顶气进行第四换热得到水洗塔冷凝液,对一股水洗塔冷凝液回流进行水洗;对另一股水洗塔冷凝液进行脱水处理,得到第二燃料乙醇;

80.(4)在一精塔中,对第五换热处理后的水洗塔塔釜液进行第二精馏处理,得到一精塔塔顶气、初级酒和杂醇油,对一精塔塔顶气进行第六换热,得到一精塔冷凝液,将一精塔冷凝液回流并进行第二精馏,对所述杂醇油进行脱水处理,得到第三燃料乙醇;

81.在甲醇塔中,对一精塔采出的初级酒进行第三精馏处理,得到甲醇塔塔顶气、特优级酒和甲醇,对甲醇塔塔顶气进行第七换热,得到甲醇塔冷凝液,将部分甲醇塔冷凝液回流并进行第三精馏,对剩余部分甲醇冷凝液进行脱水处理,得到第四燃料乙醇。

82.在本发明中,所述发酵成熟醪可以通过本领域常规的方法制备,比如将淀粉质原料依次进行粉碎、调浆、液化和发酵,得到发酵成熟醪。

83.在本发明中,所述发酵成熟醪中的乙醇含量可以在较宽的范围内选择,优选为13-17体积%。

84.优选地,该方法还包括:对所述发酵成熟醪进行粗馏处理前,还进行预热处理,得到预热处理后的发酵成熟醪。

85.优选地,所述预热处理的方式使得预热处理后的发酵成熟醪的温度为65-85℃。

86.所述粗馏塔为负压操作,优选地,步骤(1)中,所述粗馏的条件包括:塔釜温度为65-85℃;塔釜压力为-0.06至-0.03mpa;塔顶温度为40-60℃;塔顶压力为-0.05至-0.08mpa;回流比为0.5-5。

87.在本发明中,回流比是指采出物料量与返回塔的物料量之比。

88.粗馏塔的塔釜废液从塔底排出,废液中乙醇含量优选<0.04重量%,输送至后处理单元进行后处理,比如经过分离得到ddgs副产物。

89.优选地,步骤(2)中,所述第一精馏的条件包括:塔釜温度为105-125℃;塔釜压力为0.07至0.3mpa;塔顶温度为85-98℃;塔顶压力为0.05至0.2mpa;回流比为0.5-8。

90.优选地,所述脱水单元包括分子筛吸附解吸塔。组合塔塔顶气在所述脱水单元中经过吸附和解吸处理得到燃料乙醇。

91.优选地,吸附和解吸的条件包括:吸附压力为0至0.3mpa;解吸压力为-0.05至-0.09mpa。

92.优选地,步骤(3)中,所述水洗的条件包括:塔釜温度为95-105℃;塔釜压力为0.01至0.08mpa;塔顶温度为90-102℃;塔顶压力为0至0.05mpa;回流比为10-20。

93.在本发明中,优选地,粗馏塔冷凝液的温度为40-50℃。

94.优选地,组合塔冷凝液的温度为60-80℃。

95.优选地,水洗塔冷凝液的温度为70-90℃。

96.优选地,一精塔冷凝液的温度为80-100℃。

97.优选地,第二换热处理后的粗馏塔侧线采出醪液的温度为60-70℃。

98.优选地,第五换热处理后的水洗塔塔釜液的温度为130-150℃。

99.在第二子单元中含有6#换热器和7#换热器时,对粗馏塔侧线采出淡酒进行第七换热,优选地,第七换热后的粗馏塔侧线采出淡酒的温度为80-120℃。

100.水洗塔塔顶气经过冷却后得到水洗塔冷凝液,所述冷却可以采用本领域常规的方式实现物料冷却,比如可以使用冷凝剂以循环或不循环的方式进行冷却。

101.其中,所述冷凝剂可以是本领域常见的冷凝剂,比如可以为水。

102.所述冷凝剂的温度可以在较宽的范围内选择,优选为20-40℃。

103.在本发明中,优选地,所述水洗塔塔釜液中乙醇含量为5-20体积%。

104.优选地,步骤(4)中,所述第二精馏的条件包括:塔釜温度为140-170℃;塔釜压力为0.4至0.8mpa;塔顶温度为110-140℃;塔顶压力为0.2至0.4mpa;回流比为1-5。

105.所述初级酒的采出温度为本领域常规的采出温度,优选地,初级酒的采出温度为120-130℃。

106.优选地,以发酵成熟醪中乙醇的进料量为基准,所述初级酒的采出量为20-60体积%。

107.在本发明中,所述杂醇油的采出温度为本领域常规的采出温度,优选地,杂醇油的采出温度为130-150℃。

108.杂醇油的采出量根据乙醇的生产规模有所不同,优选地,以发酵成熟醪中乙醇的进料量为基准,所述杂醇油的采出量为3-6体积%。应当理解的是,此处的杂醇油不仅仅包含正丙醇、异丁醇等,还包含乙醇。

109.在本发明中,粗馏塔塔釜废液、组合塔塔釜废液和一精塔塔釜废液中残留的乙醇含量分别优选<0.04体积%。

110.优选地,步骤(5)中所述甲醇塔的条件包括:塔釜温度为70-80℃;塔釜压力为-0.01至-0.03mpa;塔顶温度为50-68℃;塔顶压力为-0.05至-0.03mpa;回流比为10-25。

111.所述特优级酒的采出温度为本领域常规的采出温度,优选地,特优级酒的采出温度为70-80℃。

112.优选地,以发酵成熟醪中乙醇的进料量为基准,所述特优级酒的采出量为20-50体积%。

113.优选地,所述甲醇塔冷凝液的温度为50-68℃。

114.所述蒸汽发生单元可以产生新鲜蒸汽,其设备可以是本领域常规的蒸汽发生器,新鲜蒸汽优选为0.7-0.9mpa的蒸汽。

115.在本发明中,供水单元可以包括闪蒸罐,通过闪蒸获得用于水洗单元的水。优选地,所述闪蒸的条件包括:温度为83-120℃;塔釜压力为-0.048至0.2mpa。闪蒸罐顶部气体可以返回粗塔塔釜(可以直接进入到塔釜,也可以进入到再沸器的物料出口管线上),作为粗塔部分热源,能够起到节省蒸汽的作用;闪蒸罐底部的水,满足水洗塔水要求后,有余量的水去调浆单元。

116.应当理解的是,所述供水单元还可以提供新鲜水,比如,自来水等,在工艺水(比如来自6#换热器的热端出口、7#换热器的热端出口、10#换热器的热端出口和11#换热器的热端出口的物料)不足以满足生产需要时,通过复配新鲜水来提供足够的水。

117.在本发明中,涉及的物料按照上述系统说明的物料流向进行输送。

118.在本发明中,压力均为表压。

119.以下将通过实施例对本发明进行详细描述。

120.以下实施例和对比例中,除非特别说明,用到的试剂均为市售品。

121.酿酒酵母(安琪超级酿酒高活性干酵母)购自湖北安琪酵母股份公司。

122.α-淀粉酶购自杰能科公司。

123.糖化酶购自诺维信的苏宏474。

124.耗蒸汽量和能耗分别以每生产1t乙醇(以乙醇浓度为99.5体积%计)所消耗的蒸汽重量和能量消耗计。

125.采用蒸汽发生器产生0.80mpag的新鲜蒸汽,为第一精馏塔再沸器提供热源。

126.在本发明中,特优级酒的产品质量符合食用酒精国家标准gb/t10343-2008中的特

优级酒标准;燃料乙醇的产品质量符合燃料乙醇国家标准gb18350-2001。

127.制备例1

128.本制备例用于说明玉米淀粉制备发酵成熟醪的方法。

129.用于玉米淀粉制备发酵成熟醪的系统包括粉碎单元,用于对所述淀粉质原料进行粉碎,得到淀粉质原料粉碎产物;

130.调浆单元,用于将所述淀粉质原料粉碎产物进行调浆,得到淀粉浆液;

131.液化单元,用于将所述淀粉浆液酶解为液化液;

132.发酵单元,用于将所述液化液进行发酵得到发酵成熟醪;

133.活化单元,用于活化菌株。

134.具体操作如下:

135.(1)粉碎和调浆

136.在粉碎单元中,将玉米粉碎后得到玉米粉,所述玉米粉的平均粒径为20目。在调浆单元中,将过筛后的玉米粉送至调浆罐中与调浆用水混合进行调浆,得到淀粉浆液,调浆温度为80℃,调浆用水的用量使得得到的玉米浆液中固形物的含量为30重量%。

137.(2)液化

138.在液化单元中,将步骤(1)中所得的玉米浆液与α-淀粉酶(耐高温α-淀粉酶,购自杰能科公司)混合均匀后进行液化,得到液化液;其中,相对于1克玉米粉,所述α-淀粉酶的用量为20u/g干基淀粉质原料,液化的条件为:液化的温度为90℃,液化的时间为90分钟,液化的ph值为5.6。

139.(3)发酵和蒸馏

140.取酿酒酵母(安琪超级酿酒高活性干酵母,湖北安琪酵母股份公司)加入扩培单元,与水混合活化10h,ph为4.2,活化温度为32℃。

141.将液化液和活化后的酿酒酵母输送至发酵单元,进行发酵,其中,相对于1克上述液化液,所述酒精酵母的接种量为105cfu,并进行搅拌培养,发酵的条件为:发酵的温度为32℃,ph至为4.2,发酵的时间为65h,得到发酵成熟醪,其乙醇浓度为15-16体积%。

142.实施例1

143.本实施例用于说明本发明所述燃料乙醇和特优级酒联产的系统和方法。

144.将制备例1制备得到的发酵成熟醪作为燃料乙醇和特优级酒联产的原料,并在如下所述的系统(流程图参见图1)中按照如下所述的方法进行操作,联产燃料乙醇和特优级酒。

145.(1)该系统包括粗馏塔t1、组合塔t2、水洗塔t3、一精塔t4、甲醇塔t5、换热单元、供水单元和脱水单元;其中,换热单元包括1#换热器h1、2#换热器h2、3#换热器h3、4#换热器h4、5#换热器h5、6#换热器h6、7#换热器h7、8#换热器h8、9#换热器h9、10#换热器h10和11#换热器h11;供水单元包括闪蒸罐g2;脱水单元包括分子筛吸附解吸塔。该系统还包括淡酒罐g1。所述粗馏塔配置有粗馏塔再沸器,所述组合塔配置有组合塔再沸器,所述水洗塔配置有水洗塔再沸器,所述一精塔配置有一精塔再沸器,所述甲醇塔配置有甲醇塔再沸器。

146.粗馏塔,由上到下设置有粗馏塔塔顶气出口、粗馏塔回流口、粗馏塔淡酒采出口、粗馏塔醪液采出口、进料口和塔底出口。发酵成熟醪入口、1#换热器h1、2#换热器h2、3#换热器h3和粗馏塔进料口依次连接,所述粗馏塔塔顶气出口依次与1#换热器h1和粗馏塔回流口

连接,所述粗馏塔淡酒采出口依次与6#换热器h6、7#换热器h7和组合塔第一进料口连接,所述粗馏塔醪液采出口依次与4#换热器h4、5#换热器h5和组合塔第二进料口连接;粗馏塔塔釜废液从粗馏塔塔底出口排出,其中的乙醇含量<0.04%。

147.组合塔,由上到下设置有组合塔塔顶气出口、组合塔回流口、组合塔第一进料口、组合塔第二进料口、侧线采出口和塔底出口,所述组合塔塔顶气出口一路依次与分子筛吸附解吸塔和燃料乙醇罐连接,所述组合塔塔顶气出口另一路依次与粗馏塔再沸器和组合塔回流口连接,所述侧线采出口与水洗塔的乙醇进料口连接;组合塔塔底出口依次与4#换热器h4的热端入口、4#换热器h4的热端入口和分离单元连接,用于排出组合塔塔釜废液,其中的乙醇含量<0.04%。

148.水洗塔,由上到下设置有水洗塔塔顶气出口、水洗塔回流口、水进料口、乙醇进料口和水洗塔塔底出口,所述水洗塔塔顶气出口的一路依次与甲醇塔再沸器和水洗塔回流口连接,一路与2#换热器h2、8#换热器h8、9#换热器h9和水洗塔回流口依次连接,9#换热器h9还与分子筛吸附解吸塔以及燃料乙醇罐连接,用于将部分水洗塔冷凝液作为燃料乙醇采出,所述水进料口与闪蒸罐连接,所述水洗塔塔底出口一路依次与10#换热器h10、11#换热器h11和一精塔进料口连接,另一路依次与10#换热器h10和一精塔进料口连接。

149.一精塔,由上到下设置有一精塔塔顶气出口、一精塔回流口、初级酒采出口、一精塔进料口、杂醇油采出口和一精塔塔底出口,一精塔塔顶气出口一路依次与组合塔再沸器和一精塔回流口连接,一精塔塔顶气出口一路依次与水洗塔再沸器和一精塔回流口连接,一精塔塔顶气出口一路依次与甲醇塔再沸器和一精塔回流口连接;初级酒采出口和特优级酒罐连接,杂醇油采出口依次与分子筛吸附解吸塔和燃料乙醇罐连接,一精塔塔底出口与10#换热器h10的热端入口连接,10#换热器h10的热端出口一路与闪蒸罐g2连接,10#换热器h10的热端出口一路依次与7#换热器h7和闪蒸罐g2连接。所述一精塔再沸器的热端入口与新鲜蒸汽连接,热端出口依次与11#换热器h11的热端入口、11#换热器h11的热端出口、5#换热器h5的热端入口连接、5#换热器h5的热端出口、6#换热器h6的热端入口、6#换热器h6的热端出口和闪蒸罐g2连接,用于充分利用一精塔再沸器一级冷凝液的余热。

150.甲醇塔,由上到下设置有甲醇塔塔顶气出口、甲醇塔回流口、甲醇塔进料口和甲醇塔出料口;所述甲醇塔塔顶气出口一路与甲醇塔回流口连接,一路依次与脱水单元和燃料乙醇罐连接,甲醇塔出料口与特优级酒罐连接。

151.分子筛吸附解吸塔设置成品酒汽出口,依次与3#换热器的热端入口和燃料乙醇罐连接。

152.(2)联产燃料乙醇和特优级酒的方法

153.流量为325t/h的发酵成熟醪经预热,得到70℃预热处理后的发酵成熟醪,将其输送至粗馏塔中进行粗馏,得到粗馏塔塔顶气、粗馏塔侧线采出淡酒、粗馏塔侧线采出醪液和粗馏塔塔釜废液;其中,对粗馏塔塔顶气进行第一换热处理,得到45℃的粗馏塔冷凝液,将所述粗馏塔冷凝液回流并进行粗馏处理;粗馏塔塔釜废液中乙醇含量<0.04%。

154.在组合塔中,对100℃的第七换热处理后的粗馏塔侧线采出淡酒和65℃的第二换热处理后的粗馏塔侧线采出醪液进行第一精馏,得到组合塔塔顶气、组合塔侧线采出液和组合塔塔釜废液;对部分组合塔塔顶气进行吸附和解吸处理,得到第一燃料乙醇;对剩余部分组合塔塔顶气进行第三换热得到70℃的组合塔冷凝液,将组合塔冷凝液回流并进行第一

精馏;组合塔塔釜废液中乙醇含量<0.04%。

155.在水洗塔中,对组合塔侧线采出液进行水洗处理,得到水洗塔塔顶气和水洗塔塔釜液(乙醇含量为12体积%);对水洗塔塔顶气进行第四换热得到80℃的水洗塔冷凝液,对一股水洗塔冷凝液回流进行水洗;对另一股水洗塔冷凝液进行吸附和解吸处理,得到第二燃料乙醇。

156.使用自来水以及来自6#换热器的热端出口、7#换热器的热端出口和10#换热器的热端出口的物料作为水源用于水洗。使用30℃循环水用于8#换热器和9#换热器的换热。

157.在一精塔中,对140℃的第五换热处理后的水洗塔塔釜液进行第二精馏处理,得到一精塔塔顶气、初级酒(采出温度为125℃)和第三燃料乙醇(即杂醇油,其采出温度为145℃),对一精塔塔顶气进行第六换热,得到90℃的一精塔冷凝液,将一精塔冷凝液回流并进行第二精馏。

158.在甲醇塔中,对一精塔采出的初级酒进行第三精馏处理,得到甲醇塔塔顶气、特优级酒(采出温度为70℃)和含甲醇工业酒(采出温度为60℃),对甲醇塔塔顶气通过冷却器进行第七换热,得到60℃的甲醇塔冷凝液,将部分甲醇塔冷凝液回流并进行第三精馏,对剩余部分含甲醇冷凝液(含甲醇的工业酒)进行脱水处理,得到第四燃料乙醇。

159.其中,吸附和解吸的条件包括:吸附压力为0.05mpa,解吸压力为-0.08mpa。

160.其中,所述闪蒸的条件包括:温度100℃,常压。

161.其中,粗馏塔、组合塔、水洗塔、一精塔和甲醇塔操作条件见表1。

162.表1

[0163][0164][0165]

在上述系统中,通过上述方法联产燃料乙醇和特优级酒(特优级酒的产品质量符合食用酒精国家标准gb/t 10343-2008中的特优级酒标准;燃料乙醇的产品质量符合燃料乙醇国家标准gb18350-2001)。

[0166]

得到的燃料乙醇的采出量为25t/h,特优级酒的采出量为12.5t/h,总乙醇收率为99%。

[0167]

耗蒸汽量为2.25t/t乙醇,能耗为8467mj/t乙醇。

[0168]

实施例2

[0169]

本实施例用于说明本发明所述燃料乙醇和特优级酒联产的系统和方法。

[0170]

(1)在实施例1所述的系统中进行联产。

[0171]

(2)联产燃料乙醇和特优级酒的方法

[0172]

流量为325t/h的发酵成熟醪经预热,得到65℃预热处理后的发酵成熟醪,将其输送至粗馏塔中进行粗馏,得到粗馏塔塔顶气、粗馏塔侧线采出淡酒、粗馏塔侧线采出醪液和

粗馏塔塔釜废液;其中,对粗馏塔塔顶气进行第一换热处理,得到40℃的粗馏塔冷凝液,将所述粗馏塔冷凝液回流并进行粗馏处理;粗馏塔塔釜废液中乙醇含量<0.04%。

[0173]

在组合塔中,对110℃的第七换热处理后的粗馏塔侧线采出淡酒和60℃的第二换热处理后的粗馏塔侧线采出醪液进行第一精馏,得到组合塔塔顶气、组合塔侧线采出液和组合塔塔釜废液;部分组合塔塔顶气进行吸附和解吸处理,得到第一燃料乙醇;剩余部分组合塔塔顶气进行第三换热得到60℃的组合塔冷凝液,将组合塔冷凝液回流并进行第一精馏;组合塔塔釜废液中乙醇含量<0.04%。

[0174]

在水洗塔中,对组合塔侧线采出液进行水洗处理,得到水洗塔塔顶气和水洗塔塔釜液(乙醇含量为5体积%);对水洗塔塔顶气进行第四换热得到70℃的水洗塔冷凝液,对一股水洗塔冷凝液回流进行水洗;对另一股水洗塔冷凝液进行吸附和解吸处理,得到第二燃料乙醇。

[0175]

使用自来水以及来自6#换热器的热端出口、7#换热器的热端出口和10#换热器的热端出口的物料作为水源用于水洗。使用30℃循环水用于8#换热器和9#换热器的换热。

[0176]

在一精塔中,对130℃的第五换热处理后的水洗塔塔釜液进行第二精馏处理,得到一精塔塔顶气、食用酒精(采出温度为120℃)和第三燃料乙醇(即杂醇油,其采出温度为130℃),对一精塔塔顶气进行第六换热,得到80℃的一精塔冷凝液,将一精塔冷凝液回流并进行第二精馏。

[0177]

其中,吸附和解吸的条件包括:吸附压力为0mpa,解吸压力为-0.05mpa。

[0178]

其中,所述闪蒸的条件包括:温度83℃,-0.048mpa。

[0179]

其中,粗馏塔、组合塔、水洗塔、一精塔和甲醇塔的操作条件见表2。

[0180]

表2

[0181]

项目粗馏塔组合塔一精塔水洗塔甲醇塔塔顶压力mpag-0.050.20.40.05-0.03塔釜压力mpag-0.030.30.80.08-0.01塔顶温度℃609814010250塔釜温度℃8512517010570回流比0.50.511010

[0182]

在上述系统中,通过上述方法联产燃料乙醇和特优级酒(特优级酒的产品质量符合食用酒精国家标准gb/t 10343-2008中的特优级酒标准;燃料乙醇的产品质量符合燃料乙醇国家标准gb18350-2001)。

[0183]

得到的燃料乙醇的采出量为25t/h,特优级酒的采出量为12.5t/h,总乙醇收率为99%。

[0184]

耗蒸汽量为2.34t/t乙醇,能耗为8805mj/t乙醇。

[0185]

实施例3

[0186]

本实施例用于说明本发明所述燃料乙醇和特优级酒联产的系统和方法。

[0187]

(1)在实施例1所述的系统中进行联产。

[0188]

(2)联产燃料乙醇和特优级酒的方法

[0189]

流量为325t/h的发酵成熟醪经预热,得到85℃预热处理后的发酵成熟醪,将其输送至粗馏塔中进行粗馏,得到粗馏塔塔顶气、粗馏塔侧线采出淡酒、粗馏塔侧线采出醪液和

粗馏塔塔釜废液;其中,对粗馏塔塔顶气进行第一换热处理,得到50℃的粗馏塔冷凝液,将所述粗馏塔冷凝液回流并进行粗馏处理;粗馏塔塔釜废液中乙醇含量<0.04%。

[0190]

在组合塔中,对120℃的第七换热处理后的粗馏塔侧线采出淡酒和70℃的第二换热处理后的粗馏塔侧线采出醪液进行第一精馏,得到组合塔塔顶气、组合塔侧线采出液和组合塔塔釜废液;对部分组合塔塔顶气进行吸附和解吸处理,得到第一燃料乙醇;对剩余部分组合塔塔顶气进行第三换热得到80℃的组合塔冷凝液,将组合塔冷凝液回流并进行第一精馏;组合塔塔釜废液中乙醇含量<0.04%。

[0191]

在水洗塔中,对组合塔侧线采出液进行水洗处理,得到水洗塔塔顶气和水洗塔塔釜液(乙醇含量为20体积%);对水洗塔塔顶气进行第四换热得到90℃的水洗塔冷凝液,对一股水洗塔冷凝液回流进行水洗;对另一股水洗塔冷凝液进行吸附和解吸处理,得到第二燃料乙醇。

[0192]

使用自来水以及来自6#换热器的热端出口、7#换热器的热端出口和10#换热器的热端出口的物料作为水源用于水洗。使用30℃循环水用于8#换热器和9#换热器的换热。

[0193]

在一精塔中,对150℃的第五换热处理后的水洗塔塔釜液进行第二精馏处理,得到一精塔塔顶气、食用酒精(采出温度为130℃)和第三燃料乙醇(即杂醇油,其采出温度为140℃),对一精塔塔顶气进行第六换热,得到100℃的一精塔冷凝液,将一精塔冷凝液回流并进行第二精馏。

[0194]

其中,吸附和解吸的条件包括:吸附压力为0.3mpa,解吸压力为-0.09mpa。

[0195]

其中,所述闪蒸的条件包括:温度为120℃,压力为0.2mpa。

[0196]

其中,粗馏塔、组合塔、水洗塔、一精塔和甲醇塔的操作条件见表3。

[0197]

表3

[0198]

项目粗馏塔组合塔一精塔水洗塔甲醇塔塔顶压力mpag-0.080.050.20-0.05塔釜压力mpag-0.060.070.40.01-0.03塔顶温度℃40851109068塔釜温度℃601051409580回流比5852025

[0199]

在上述系统中,通过上述方法联产燃料乙醇和特优级酒(特优级酒的产品质量符合食用酒精国家标准gb/t 10343-2008中的特优级酒标准;燃料乙醇的产品质量符合燃料乙醇国家标准gb18350-2001)。

[0200]

得到的燃料乙醇的采出量为25t/h,特优级酒的采出量为12.5t/h,总乙醇收率为99%。

[0201]

耗蒸汽量为2.32t/t乙醇,能耗为8730mj/t乙醇。

[0202]

对比例1

[0203]

本对比例用于说明传统的九塔生产特优级酒的方法。

[0204]

传统的九塔生产特优级酒的工艺中,以特优级酒为主要产物,工业酒精为副产物,而并非联产特优级酒和燃料酒精。

[0205]

如图2所示,成熟醪经过两级换热后进入粗馏塔,粗馏塔塔顶气经换热后依次进入洗涤塔进行洗涤;粗馏塔的侧线采出醪液进入粗辅塔,经粗辅塔处理后的物料返回至所述

粗馏塔中;粗馏塔塔釜废醪液用于制备ddgs。

[0206]

洗涤塔中的物料经过换热后依次进入脱醛塔和水洗塔,经过水洗后的物料经过换热后进入精馏塔,精馏塔采出的半成品酒进入甲醇塔,经过甲醇塔的处理后得到特优级酒,甲醇塔的塔顶气输送至工业酒精塔。精馏塔采出的杂酒进入回收塔,回收塔的部分杂酒输送至杂醇油分离器,部分杂酒输送至水洗塔,剩余部分杂酒输送至工业酒精塔,从工业酒塔采出工业酒精。

[0207]

各塔的具体操作参数见表4和表5。

[0208]

表4

[0209]

项目粗馏塔粗辅塔洗涤塔组合塔精馏塔塔釜乙醇含量wt%《0.06-《0.05《0.04《0.04塔顶压力mpag-0.065-0.06000.050.38塔釜压力mpag-0.050-0.0550.010.080.42塔顶温度℃50524095130塔釜温度℃806240120156回流比10.50.534

[0210]

表5

[0211]

项目水洗塔甲醇塔回收塔工业酒精塔塔釜乙醇含量wt%10.2》92.4《0.04》92.4塔顶压力mpag常压-0.040.0380.038塔釜压力mpag0.028-0.020.05860.0486塔顶温度℃9365.88080塔釜温度℃9772.7113.588回流比1851015

[0212]

在上述系统中,通过上述方法联产燃料乙醇和特优级酒(特优级酒的产品质量符合食用酒精国家标准gb/t 10343-2008中的特优级酒标准;燃料乙醇的产品质量符合燃料乙醇国家标准gb18350-2001)。

[0213]

得到的特优级酒的采出量为36t/h,副产品工业酒的采出量为1.5t/h,总乙醇收率为96%。

[0214]

耗蒸汽量为2.6t/t乙醇,能耗为9784mj/t乙醇。

[0215]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1