一种耐水阻燃型环氧树脂固化剂及其制备方法与流程

1.本发明属于固化剂的技术领域,尤其涉及一种耐水阻燃型环氧树脂固化剂及其制备方法。

背景技术:

2.环氧树脂涂料是目前世界上应用数量最多、适用范围最广、最重要的涂料,具有防腐能力强,附着力强、硬度高、耐磨、耐盐雾、耐酸碱、光泽高、固含量高、丰满度高等优点。因此,广泛用作工业重防腐漆、防锈底漆、地坪漆、油罐漆、饮用水箱漆等。环氧树脂涂料一般分为溶剂型环氧涂料和水性环氧涂料两种,但传统的溶剂型涂料约含50%的有机溶剂,在涂料的制造、施工、干燥、固化成膜过程中,向大气中散发出大量的voc,对人类的生态环境构成极为严重的污染和威胁,使得溶剂型环氧涂料的时长份额逐渐减少,水性环氧涂料的越来越受到人们的喜爱。目前市场上广泛使用的水性环氧涂料主要由两组分组成:疏水性的环氧树脂和亲水性的胺类固化剂。

3.虽然,水性环氧树脂涂料因其用水作分散介质,相对于传统溶剂型环氧树脂涂料具有低挥发性有机物、环保的优点,但是,水性环氧树脂涂膜因亲水基团的存在,其耐水性及防腐性能有待进一步提高。

4.环氧树脂具有优异的力学性能、绝缘性能和粘接性能,但环氧树脂具有质脆、易燃的缺点。环氧树脂阻燃剂主要有2种:添加型阻燃剂和反应型阻燃剂,添加型阻燃剂不与环氧树脂反应,而是分散在环氧树脂中形成物理混合,这种添加方法常常导致阻燃剂的迁移和环氧树脂机械性能降低;反应型阻燃剂是指阻燃剂能与环氧树脂反应,阻燃剂分子可以附着在环氧树脂的分子链上,将阻燃性元素结合到环氧树脂的分子链中,从而获得良好的阻燃性、抗迁移性和良好的机械性能。

5.基于以上情况,开发一种具有高耐水性、防腐性能优异、高机械性能、高柔韧性,且含有阻燃性元素和水分散性良好的水性环氧树脂固化剂,来改善环氧树脂质脆、易燃和水性环氧树脂涂料耐水性和防腐性能不足的缺点显得很有必要。

技术实现要素:

6.为了解决现有水性环氧涂料耐水性和防腐性能不足,以及环氧树脂质脆、易燃的技术问题,本发明提供一种具有高耐水性、防腐性能优异、高机械性能、高柔韧性,且含有阻燃性元素和水分散性良好的水性环氧树脂固化剂,来改善环氧树脂质脆、易燃和水性环氧树脂涂料耐水性和防腐性能不足的缺点。为了实现上述目的,本发明采用以下技术方案:

7.一种耐水阻燃型环氧树脂固化剂,其特征在于,包括如下原料:n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺、端环氧基丙二醇聚醚、脂肪胺、1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙烯酸烷基酯。

[0008]

更进一步的,所述端环氧基丙二醇聚醚的制备方法,包括如下步骤:将固体超强酸加入到丙二醇聚醚中,氮气保护,缓慢加入环氧氯丙烷,在60

‑

80℃条件下,反应2

‑

4h,过滤,

减压蒸馏,再加入氢氧化钾,氮气保护,在40

‑

60℃条件下,反应6

‑

8h,过滤,醋酸溶液中和,浓缩,干燥,得到端环氧基丙二醇聚醚。

[0009]

更进一步的,所述丙二醇聚醚和环氧氯丙烷的摩尔比为1:(2.5

‑

5)。

[0010]

更进一步的,所述脂肪胺为乙二胺、二乙烯三胺、三乙烯四胺或四乙烯五胺中的一种或多种。

[0011]

更进一步的,所述丙烯酸烷基酯为丙烯酸月桂酯、甲基丙烯酸月桂酯、2

‑

甲基

‑2‑

丙烯酸十三烷基酯、2

‑

丙烯酸十三烷酯、十四烷基丙烯酸酯、2

‑

甲基

‑2‑

丙烯酸十五烷基酯或丙烯酸十六酯中的一种或多种。

[0012]

更进一步的,一种耐水阻燃型环氧树脂固化剂的制备方法,其特征在于,包括如下步骤:

[0013]

步骤i,中间体a的制备:将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺缓慢加入1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙二醇甲醚中,在60

‑

80℃条件下,反应6

‑

10h,浓缩,得到中间体a;

[0014]

步骤ii,中间体b的制备:将端环氧基丙二醇聚醚加入脂肪胺和丙二醇甲醚中,在60

‑

80℃条件下,反应6

‑

8h,减压蒸馏,加入丙二醇甲醚,混合均匀,再缓慢加入经过所述步骤i得到的中间a,在60

‑

80℃条件下,反应6

‑

8h,浓缩,再加入二甲基亚砜和丙烯酸烷基酯,氮气保护,在40

‑

60℃条件下,避光反应20

‑

28h,浓缩,得到中间体b;

[0015]

步骤iii,环氧树脂固化剂的制备:将经过所述步骤ii得到的中间体b加热至40

‑

60℃,再加入水,分散均匀,得到环氧树脂固化剂。

[0016]

更进一步的,所述步骤i中n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的摩尔比为1:(1

‑

1.2)。

[0017]

更进一步的,所述步骤ii中端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比(1

‑

1.2):(2

‑

2.8):2:(1

‑

1.2)。

[0018]

更进一步的,所述步骤iii中环氧树脂固化剂的固含为45

‑

55%。

[0019]

本发明的有益效果体现在以下几个方面:

[0020]

1.本发明将丙二醇聚醚与环氧氯丙烷一次在固体超强酸、氢氧化钾的催化下,得到两端均含有环氧基的端环氧基丙二醇聚醚;n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺含有磷元素、三嗪以及三嗪上连接两个伯氨基和一个仲氨基,本发明将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺上的一个伯胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷上的一个环氧基反应,使得n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺的两端分别引入全氟丁烷基,且含有一个伯胺和一个环氧基,得到中间体a;端环氧基丙二醇聚醚的两端分别含有一个环氧基,将端环氧基丙二醇聚醚两端的环氧基分别和脂肪胺上的一个伯胺发生反应,使得其两端分别含有一个伯胺,两端的伯胺分别与中间体a上的环氧基发生反应,使得中间体a的两端分别含有两个伯胺,其中一个伯胺与丙烯酸烷基酯上的双键发生迈克尔加成反应,另一个伯胺保留,得到含有一个伯胺的中间体b;再将中间体b稀释为45

‑

55%水溶液,即为环氧树脂固化剂。

[0021]

2.本发明制备的中间体b上含有两个三嗪、两个磷元素、两个含氟链、两个聚醚链、一个长链烷基、一个伯胺和多个仲胺,三嗪结构增加了固化剂的刚性结构,使得固化剂具有

良好的机械性能,磷元素的引入使得固化剂具有良好的阻燃性能,含氟链的引入增加了固化剂的防腐性能和耐水性,聚醚链的引入增加了固化剂的亲水性,使得固化剂具有良好的水分散性,长链烷基的引入增加了固化剂的柔韧性,本发明制备的环氧树脂固化剂具有高耐水性、良好的阻燃性能、良好的防腐性能、高机械性能、高柔韧性以及水分散性良好。

具体实施方式

[0022]

为了使本领域技术人员更好地理解本发明的技术方案,并使本发明的上述特征、目的以及优点更加清晰易懂,下面结合实施例对本发明做进一步的说明。实施例仅用于说明本发明而不用于限制本发明的范围。

[0023]

本发明下述实施例中所使用的原料均为商业购买。

[0024]

实施例1

[0025]

一种耐水阻燃型环氧树脂固化剂,其特征在于,包括如下原料:n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺、端环氧基丙二醇聚醚、脂肪胺、1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙烯酸烷基酯。

[0026]

更进一步的,所述端环氧基丙二醇聚醚的制备方法,包括如下步骤:将固体超强酸加入到丙二醇聚醚中,氮气保护,缓慢加入环氧氯丙烷,在60℃条件下,反应2h,过滤,减压蒸馏,再加入氢氧化钾,氮气保护,在40℃条件下,反应6h,过滤,醋酸溶液中和,浓缩,干燥,得到端环氧基丙二醇聚醚。

[0027]

更进一步的,所述丙二醇聚醚和环氧氯丙烷的摩尔比为1:2.5。

[0028]

更进一步的,所述脂肪胺为乙二胺。

[0029]

更进一步的,所述丙烯酸烷基酯为丙烯酸月桂酯。

[0030]

更进一步的,一种耐水阻燃型环氧树脂固化剂的制备方法,其特征在于,包括如下步骤:

[0031]

步骤i,中间体a的制备:将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺缓慢加入1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙二醇甲醚中,在60℃条件下,反应6h,浓缩,得到中间体a;

[0032]

步骤ii,中间体b的制备:将端环氧基丙二醇聚醚加入脂肪胺和丙二醇甲醚中,在60℃条件下,反应6h,减压蒸馏,加入丙二醇甲醚,混合均匀,再缓慢加入经过所述步骤i得到的中间a,在60℃条件下,反应6h,浓缩,再加入二甲基亚砜和丙烯酸烷基酯,氮气保护,在40℃条件下,避光反应20h,浓缩,得到中间体b;

[0033]

步骤iii,环氧树脂固化剂的制备:将经过所述步骤ii得到的中间体b加热至40℃,再加入水,分散均匀,得到环氧树脂固化剂。

[0034]

更进一步的,所述步骤i中n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的摩尔比为1:1。

[0035]

更进一步的,所述步骤ii中端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比1:2:2:1。

[0036]

更进一步的,所述步骤iii中环氧树脂固化剂的固含为45%。

[0037]

实施例2

[0038]

一种耐水阻燃型环氧树脂固化剂,其特征在于,包括如下原料:n

‑

[(10

‑

氧代

‑

9,

10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺、端环氧基丙二醇聚醚、脂肪胺、1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙烯酸烷基酯。

[0039]

更进一步的,所述端环氧基丙二醇聚醚的制备方法,包括如下步骤:将固体超强酸加入到丙二醇聚醚中,氮气保护,缓慢加入环氧氯丙烷,在65℃条件下,反应2.5h,过滤,减压蒸馏,再加入氢氧化钾,氮气保护,在45℃条件下,反应6.5h,过滤,醋酸溶液中和,浓缩,干燥,得到端环氧基丙二醇聚醚。

[0040]

更进一步的,所述丙二醇聚醚和环氧氯丙烷的摩尔比为1:3.2。

[0041]

更进一步的,所述脂肪胺为二乙烯三胺。

[0042]

更进一步的,所述丙烯酸烷基酯为2

‑

甲基

‑2‑

丙烯酸十三烷基酯。

[0043]

更进一步的,一种耐水阻燃型环氧树脂固化剂的制备方法,其特征在于,包括如下步骤:

[0044]

步骤i,中间体a的制备:将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺缓慢加入1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙二醇甲醚中,在65℃条件下,反应7h,浓缩,得到中间体a;

[0045]

步骤ii,中间体b的制备:将端环氧基丙二醇聚醚加入脂肪胺和丙二醇甲醚中,在65℃条件下,反应6.5h,减压蒸馏,加入丙二醇甲醚,混合均匀,再缓慢加入经过所述步骤i得到的中间a,在65℃条件下,反应6.5h,浓缩,再加入二甲基亚砜和丙烯酸烷基酯,氮气保护,在

‑

45℃条件下,避光反应22h,浓缩,得到中间体b;

[0046]

步骤iii,环氧树脂固化剂的制备:将经过所述步骤ii得到的中间体b加热至45℃,再加入水,分散均匀,得到环氧树脂固化剂。

[0047]

更进一步的,所述步骤i中n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的摩尔比为1:1.05。

[0048]

更进一步的,所述步骤ii中端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比1.05:2.2:2:1.05。

[0049]

更进一步的,所述步骤iii中环氧树脂固化剂的固含为47%。

[0050]

实施例3

[0051]

一种耐水阻燃型环氧树脂固化剂,其特征在于,包括如下原料:n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺、端环氧基丙二醇聚醚、脂肪胺、1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙烯酸烷基酯。

[0052]

更进一步的,所述端环氧基丙二醇聚醚的制备方法,包括如下步骤:将固体超强酸加入到丙二醇聚醚中,氮气保护,缓慢加入环氧氯丙烷,在70℃条件下,反应3h,过滤,减压蒸馏,再加入氢氧化钾,氮气保护,在50℃条件下,反应7h,过滤,醋酸溶液中和,浓缩,干燥,得到端环氧基丙二醇聚醚。

[0053]

更进一步的,所述丙二醇聚醚和环氧氯丙烷的摩尔比为1:3.7。

[0054]

更进一步的,所述脂肪胺为三乙烯四胺。

[0055]

更进一步的,所述丙烯酸烷基酯为十四烷基丙烯酸酯。

[0056]

更进一步的,一种耐水阻燃型环氧树脂固化剂的制备方法,其特征在于,包括如下步骤:

[0057]

步骤i,中间体a的制备:将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲

基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺缓慢加入1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙二醇甲醚中,在70℃条件下,反应8h,浓缩,得到中间体a;

[0058]

步骤ii,中间体b的制备:将端环氧基丙二醇聚醚加入脂肪胺和丙二醇甲醚中,在70℃条件下,反应7h,减压蒸馏,加入丙二醇甲醚,混合均匀,再缓慢加入经过所述步骤i得到的中间a,在70℃条件下,反应7h,浓缩,再加入二甲基亚砜和丙烯酸烷基酯,氮气保护,在50℃条件下,避光反应24h,浓缩,得到中间体b;

[0059]

步骤iii,环氧树脂固化剂的制备:将经过所述步骤ii得到的中间体b加热至50℃,再加入水,分散均匀,得到环氧树脂固化剂。

[0060]

更进一步的,所述步骤i中n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的摩尔比为1:1.1。

[0061]

更进一步的,所述步骤ii中端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比1.1:2.4:2:1.1。

[0062]

更进一步的,所述步骤iii中环氧树脂固化剂的固含为50%。

[0063]

实施例4

[0064]

一种耐水阻燃型环氧树脂固化剂,其特征在于,包括如下原料:n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺、端环氧基丙二醇聚醚、脂肪胺、1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙烯酸烷基酯。

[0065]

更进一步的,所述端环氧基丙二醇聚醚的制备方法,包括如下步骤:将固体超强酸加入到丙二醇聚醚中,氮气保护,缓慢加入环氧氯丙烷,在75℃条件下,反应3.5h,过滤,减压蒸馏,再加入氢氧化钾,氮气保护,在55℃条件下,反应7.5h,过滤,醋酸溶液中和,浓缩,干燥,得到端环氧基丙二醇聚醚。

[0066]

更进一步的,所述丙二醇聚醚和环氧氯丙烷的摩尔比为1:4.3。

[0067]

更进一步的,所述脂肪胺为四乙烯五胺。

[0068]

更进一步的,所述丙烯酸烷基酯为2

‑

甲基

‑2‑

丙烯酸十五烷基酯。

[0069]

更进一步的,一种耐水阻燃型环氧树脂固化剂的制备方法,其特征在于,包括如下步骤:

[0070]

步骤i,中间体a的制备:将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺缓慢加入1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙二醇甲醚中,在75℃条件下,反应9h,浓缩,得到中间体a;

[0071]

步骤ii,中间体b的制备:将端环氧基丙二醇聚醚加入脂肪胺和丙二醇甲醚中,在75℃条件下,反应7.5h,减压蒸馏,加入丙二醇甲醚,混合均匀,再缓慢加入经过所述步骤i得到的中间a,在75℃条件下,反应7.5h,浓缩,再加入二甲基亚砜和丙烯酸烷基酯,氮气保护,在55℃条件下,避光反应26h,浓缩,得到中间体b;

[0072]

步骤iii,环氧树脂固化剂的制备:将经过所述步骤ii得到的中间体b加热至55℃,再加入水,分散均匀,得到环氧树脂固化剂。

[0073]

更进一步的,所述步骤i中n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的摩尔比为1:1.2。

[0074]

更进一步的,所述步骤ii中端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比1.18:2.7:2:1.18。

[0075]

更进一步的,所述步骤iii中环氧树脂固化剂的固含为52%。

[0076]

实施例5

[0077]

一种耐水阻燃型环氧树脂固化剂,其特征在于,包括如下原料:n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺、端环氧基丙二醇聚醚、脂肪胺、1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙烯酸烷基酯。

[0078]

更进一步的,所述端环氧基丙二醇聚醚的制备方法,包括如下步骤:将固体超强酸加入到丙二醇聚醚中,氮气保护,缓慢加入环氧氯丙烷,在80℃条件下,反应4h,过滤,减压蒸馏,再加入氢氧化钾,氮气保护,在60℃条件下,反应8h,过滤,醋酸溶液中和,浓缩,干燥,得到端环氧基丙二醇聚醚。

[0079]

更进一步的,所述丙二醇聚醚和环氧氯丙烷的摩尔比为1:5。

[0080]

更进一步的,所述脂肪胺为二乙烯三胺和四乙烯五胺。

[0081]

更进一步的,所述丙烯酸烷基酯为丙烯酸十六酯。

[0082]

更进一步的,一种耐水阻燃型环氧树脂固化剂的制备方法,其特征在于,包括如下步骤:

[0083]

步骤i,中间体a的制备:将n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺缓慢加入1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷和丙二醇甲醚中,在80℃条件下,反应10h,浓缩,得到中间体a;

[0084]

步骤ii,中间体b的制备:将端环氧基丙二醇聚醚加入脂肪胺和丙二醇甲醚中,在80℃条件下,反应8h,减压蒸馏,加入丙二醇甲醚,混合均匀,再缓慢加入经过所述步骤i得到的中间a,在80℃条件下,反应8h,浓缩,再加入二甲基亚砜和丙烯酸烷基酯,氮气保护,在60℃条件下,避光反应28h,浓缩,得到中间体b;

[0085]

步骤iii,环氧树脂固化剂的制备:将经过所述步骤ii得到的中间体b加热至60℃,再加入水,分散均匀,得到环氧树脂固化剂。

[0086]

更进一步的,所述步骤i中n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺和1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的摩尔比为1:2。

[0087]

更进一步的,所述步骤ii中端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比1.2:2.8:2:1.2。

[0088]

更进一步的,所述步骤iii中环氧树脂固化剂的固含为55%。

[0089]

对比例1

[0090]

一种耐水阻燃型环氧树脂固化剂,其制备方法和配方与实施例1基本相同,不同的仅有:没有添加n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺。中间体a为1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷。端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比2:4:1:1。

[0091]

对比例2

[0092]

一种耐水阻燃型环氧树脂固化剂,其制备方法和配方与实施例1基本相同,不同的仅有:没有添加1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷。中间体a为n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺。端环氧基丙二醇聚醚、脂肪胺、中间体a和丙烯酸烷基酯的摩尔比1:2:2:1。

[0093]

对比例3

[0094]

普通市售环氧树脂固化剂。

[0095]

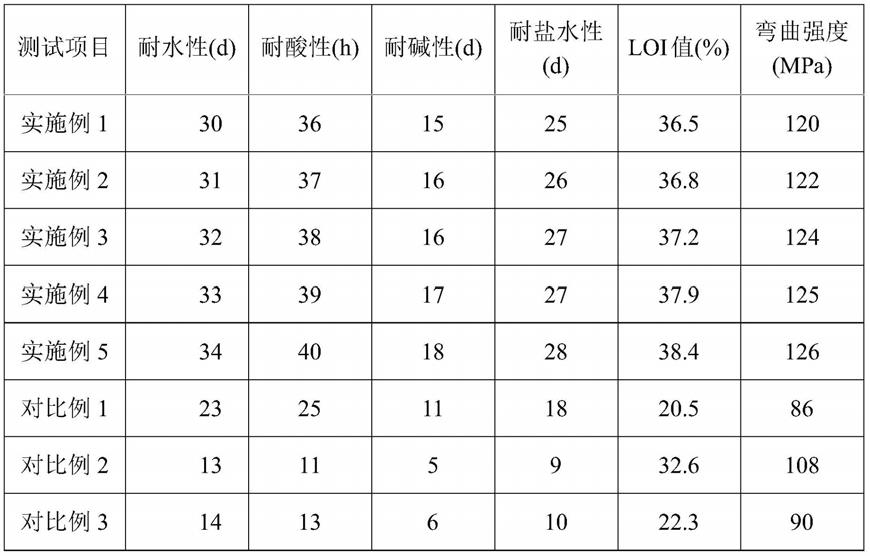

实验结果:

[0096]

将实施例1

‑

5以及对比例1

‑

3的环氧树脂固化剂和环氧树脂按照固化剂胺氢与环氧树脂的环氧基团摩尔比为1:1混合均匀,然后在马口铁片上涂膜固化,不同固化剂所对应的涂膜机械性能、防腐性能、耐水性、阻燃性能和柔韧性的测试结果如表1所示。

[0097]

其中,机械性能的测试弯曲强度的测试方法参照gb/t 2570

‑

1995标准执行。

[0098]

耐水性测试方法为:将涂膜置于水中浸泡30d,观察涂膜表面无气泡和起皮现象的天数,天数越长,涂膜耐水性越好。

[0099]

防腐性能的测试使用涂膜的耐酸、耐碱、耐盐水性能来评价。耐酸性的测试方法为:分别将涂膜置于5%的盐酸溶液、5%的氢氧化钠溶液、5%的氯化钠溶液中浸泡,观察涂膜表面无气泡和起皮现象的时间,时间数越长,涂膜耐酸、耐碱和耐盐水性能越好。

[0100]

阻燃性能的测试使用极限氧指数(loi)来评价,极限氧指数(loi)的测试方法参照en iso 4589

‑

2标准执行。测试结果如表1所示。

[0101]

表1不同实施例下涂膜的耐水性、耐酸性、耐碱性、耐盐水性、loi值和弯曲强度

[0102][0103]

由表1可看出,本发明采用的一种耐水阻燃型环氧树脂固化剂及其制备方法制备的环氧树脂固化剂环氧树脂制成的涂膜,其耐水性、耐酸性、耐碱性和耐盐水性时间比不添加1,4

‑

二(2

′

,3

′‑

环氧丙基)全氟丁烷的对比例2时间长,说明氟元素的引入增加了涂膜的耐水性和防腐性能,使得涂膜具有良好的耐水性和防腐性能;

[0104]

本发明的涂膜的极限氧指数(loi)比不添加n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺的对比例1的极限氧指数(loi)大,说明磷元素的引入增加了涂膜的阻燃性能,使得涂膜具有良好的阻燃性能;本发明的涂膜的弯曲强度远远大于不添加n

‑

[(10

‑

氧代

‑

9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

基)甲基]

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三胺的对比例1的弯曲强度,说明三嗪基团的引入增加了涂膜的力学性能,使得涂膜具有良好的机械性能。

[0105]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1