PANI@RC复合材料、制备方法及应用

pani@rc复合材料、制备方法及应用

技术领域

1.本发明涉及复合材料技术领域,尤其涉及pani@rc复合材料、制备方法及应用。

背景技术:

2.气化灰渣通常分为粗渣和细灰。粗渣组分多为玻璃状、致密、耐研磨性固体,碳含量相对较低;细渣中碳含量明显高于粗渣,以孔隙结构高度发达的不规则颗粒形式存在。目前细灰只有一小部分细灰被利用,其余的只是简单的倾倒,造成了环境污染。为了实现煤炭气化技术的“零排放”,必须对副产品的环境安全利用进行治理和开发,如何以细灰为原料制备吸波性能好的复合材料是本发明所要解决的技术问题。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了pani@rc复合材料、制备方法及应用,制备的复合材料。

4.本发明提出的pani@rc复合材料的制备方法,方法步骤如下:

5.s1:残碳rc的制备

6.所述rc以煤粉的气化细渣为原料采用两步酸化法制备而成;

7.s2:pani@rc复合材料的制备

8.s21:将s1制备的rc超声分散在盐酸溶液中,然后加入溶有苯胺单体的盐酸溶液并搅拌均匀;

9.s22:将过硫酸铵溶解于盐酸溶液中并在0-3℃下预冷20-40min;

10.s23:将s22中预冷后的过硫酸铵溶液滴加到反应溶液中,并在1-3℃下反应5-7h;

11.s24:将s23中反应后的产物经去离子水和无水乙醇洗涤至中性并在真空干燥箱中于55-65℃下干燥10-14h,即得pani@rc复合材料。

12.优选地,所述细灰制备的方法步骤如下:

13.s11:以煤粉的气化细渣为原料,将其与氢氟酸溶液在容器中混合、搅拌、过滤;

14.s12:将所述s11中过滤得到的固体水洗至中性,并进行干燥处理;

15.s13:将所述s12中干燥后的固体与盐酸溶液在容器中混合、搅拌、过滤,并对过滤得到的固体水洗至中性,然后干燥后即得残炭。

16.所述s11中氢氟酸溶液的质量分数为40%,且所述气化细渣与氢氟酸溶液的质量体积比为1g:8-12ml。

17.所述s13中盐酸溶液的浓度为1.19g/ml,且所述气化细渣与盐酸溶液的质量体积比为1g:8-12ml。

18.所述s11、s13中混合时的温度均为50-70℃。

19.所述s12、s13中干燥的条件为100-110℃下干燥10-14h。

20.优选地,所述s2中rc、苯胺、过硫酸铵的质量比为1:1-1.05:2.4-2.5。

21.优选地,所述s23中过硫酸铵溶液的滴加速率为1ml/min。

22.本发明提出的上述方法制备的pani@rc复合材料。

23.本发明提出的上述pani@rc复合材料在微波吸收中的应用。

24.作用机理:

25.首先,导电聚合物pani在rc表面的包覆提高了材料的导电性能,且异相界面形成了界面极化,增强了对电磁波的衰减损耗能力。其次,填充比的升高提高了复合材料的电导率,同时也优化复合材料的阻抗匹配特性,使得入射电磁波到达材料表面后大部分得以进入到材料内部被衰减损耗。再次,酸洗煤气化细渣得到rc的同时,会在rc表面接枝含氧官能团形成大量的缺陷,这些缺陷可发生偶极子极化从而进一步提高对电磁波进行损耗。

26.与现有技术相比,本发明的有益技术效果:

27.本发明制备的复合材料当其填充比为40wt.%时,pani@rc复合材料开始在较高的匹配厚度下展现出了较为优异的吸波性能(图4(b)),在匹配厚度分别为4.0、4.5、5.0mm时,其rlmin分别为-20.4、-19.7和-20.5db,同时在此三个匹配厚度下还产生了双吸收峰的特点,可能来自于谐振吸收的影响。随着填充比提高至60wt.%时,pani@rc复合材料开始在较低的匹配厚度下表现出优异的吸波性能,即当在频率位置为16.39ghz时,0.9mm的超薄匹配厚度下,其rl

min

达到了-21.3db,同时也具备有2.9ghz的eab。而在频率位置为15.26ghz时,1.0mm的匹配厚度下,其rlmin也达到了-18.4db。除此之外,在各个低的匹配厚度下(0.9-1.9mm),其最小反射损耗均表现出了《-10db的高效吸波性能。因此,rc和pani复合后得到的材料对电磁波具有良好的吸收损耗效果,并且随pani@rc复合材料填充比的增大电磁波吸收性能逐渐增强,且从较高的匹配厚度下转向低匹配厚度有效吸收。

附图说明

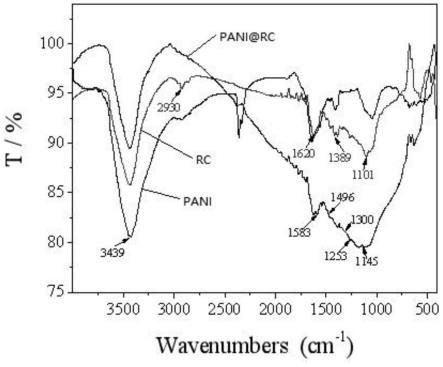

28.图1为本发明提出的pani、rc及pani@rc复合材料的ft-ir谱图;

29.图2为本发明提出的pani、rc及pani@rc复合材料xrd图谱;

30.图3中的(a)、(b)为pani@rc的tem图像,(c)为pani@rc的hrtem图像;

31.图4为本发明提出的pani@rc复合材料在20wt.%((a)、(a'))、40wt.%((b)、(b'))和60wt.%((c)、(c'))填充比下的反射损耗曲线及三维损耗图。

具体实施方式

32.下面结合具体实施例对本发明作进一步解说。

33.本发明使用的浓盐酸(hcl)、苯胺(an)、过硫酸铵(aps)均为分析纯,购自阿拉丁科技股份有限公司;去离子水为工业级,实验室自制。

34.实施例1

35.本发明提出的高石墨化细灰包覆类方块状znsno3复合材料制备的方法步骤如下:

36.s1:细灰的制备

37.所述细灰以煤粉的气化细渣为原料采用两步酸化法制备而成;具体步骤如下:

38.s11:以煤粉的气化细渣为原料,将50g气化细渣与500ml氢氟酸溶液(40%,wt%)在容器中混合、搅拌、过滤;

39.s12:将所述s11中过滤得到的固体水洗至中性,并进行干燥处理;

40.s13:将所述s12中干燥后的固体与500ml盐酸溶液(1.19g/ml)在容器中混合、搅

拌、过滤,并对过滤得到的固体水洗至中性,然后干燥后即得残炭(rc)。

41.s11、s13中混合时的温度均为60℃。

42.s11、s13中搅拌的条件为:转速500r/min、时间2h。

43.s12、s13中干燥的条件为105℃下干燥12h。

44.s13中水洗的终点为水洗后的滤液中加入硝酸银溶液无白色沉淀。

45.对于本发明中s11中氢氟酸浓度及用量、s13中盐酸溶液浓度及用量没有太大的要求,只需要保证能够将气化细渣中的无机组份基本脱除完全即可。

46.s2:pani@rc复合材料的制备

47.s21:将s1制备的rc取0.6g超声15min分散在50ml的1mol/l盐酸溶液中,然后加入溶有0.6g苯胺单体的20ml的1mol/l盐酸溶液并搅拌0.5h至均匀;

48.s22:将1.47g过硫酸铵溶解于20ml的1mol/l盐酸溶液中并在2℃下预冷30min;

49.s23:将s22中预冷后的过硫酸铵溶液以1ml/min的速率滴加到反应溶液中,并在2℃下反应6h;

50.s24:将s23中反应后的产物经去离子水和无水乙醇洗涤至中性并在真空干燥箱中于60℃下干燥12h,即得pani@rc复合材料。

51.实施例2

52.本发明提出的高石墨化细灰包覆类方块状znsno3复合材料制备的方法步骤如下:

53.s1:细灰的制备

54.所述细灰以煤粉的气化细渣为原料采用两步酸化法制备而成;具体步骤如下:

55.s11:以煤粉的气化细渣为原料,将50g气化细渣与400ml氢氟酸溶液(40%,wt%)在容器中混合、搅拌、过滤;

56.s12:将所述s11中过滤得到的固体水洗至中性,并进行干燥处理;

57.s13:将所述s12中干燥后的固体与400ml盐酸溶液(1.19g/ml)在容器中混合、搅拌、过滤,并对过滤得到的固体水洗至中性,然后干燥后即得残炭(rc)。

58.s11、s13中混合时的温度均为50℃。

59.s11、s13中搅拌的条件为:转速650r/min、时间1.5h。

60.s12、s13中干燥的条件为100℃下干燥10h。

61.s13中水洗的终点为水洗后的滤液中加入硝酸银溶液无白色沉淀。

62.s2:pani@rc复合材料的制备

63.s21:将s1制备的rc取0.6g超声15min分散在50ml的1mol/l盐酸溶液中,然后加入溶有0.6g苯胺单体的20ml的1mol/l盐酸溶液并搅拌0.5h至均匀;

64.s22:将1.5g过硫酸铵溶解于20ml的1mol/l盐酸溶液中并在3℃下预冷30min;

65.s23:将s22中预冷后的过硫酸铵溶液以1ml/min的速率滴加到反应溶液中,并在3℃下反应5h;

66.s24:将s23中反应后的产物经去离子水和无水乙醇洗涤至中性并在真空干燥箱中于65℃下干燥10h,即得pani@rc复合材料。

67.实施例3

68.本发明提出的高石墨化细灰包覆类方块状znsno3复合材料制备的方法步骤如下:

69.s1:细灰的制备

70.所述细灰以煤粉的气化细渣为原料采用两步酸化法制备而成;具体步骤如下:

71.s11:以煤粉的气化细渣为原料,将50g气化细渣与600ml氢氟酸溶液(40%,wt%)在容器中混合、搅拌、过滤;

72.s12:将所述s11中过滤得到的固体水洗至中性,并进行干燥处理;

73.s13:将所述s12中干燥后的固体与600ml盐酸溶液(1.19g/ml)在容器中混合、搅拌、过滤,并对过滤得到的固体水洗至中性,然后干燥后即得残炭(rc)。

74.s11、s13中混合时的温度均为70℃。

75.s11、s13中搅拌的条件为:转速800r/min、时间2.5h。

76.s12、s13中干燥的条件为110℃下干燥14h。

77.s13中水洗的终点为水洗后的滤液中加入硝酸银溶液无白色沉淀。

78.s2:pani@rc复合材料的制备

79.s21:将s1制备的rc取0.6g超声15min分散在50ml的1mol/l盐酸溶液中,然后加入溶有0.63g苯胺单体的20ml的1mol/l盐酸溶液并搅拌0.5h至均匀;

80.s22:将1.44g过硫酸铵溶解于20ml的1mol/l盐酸溶液中并在0℃下预冷40min;

81.s23:将s22中预冷后的过硫酸铵溶液以1ml/min的速率滴加到反应溶液中,并在0℃下反应7h;

82.s24:将s23中反应后的产物经去离子水和无水乙醇洗涤至中性并在真空干燥箱中于55℃下干燥14h,即得pani@rc复合材料。

83.以实施例1制备的pani@rc复合材料为例对其进行性能分析,结果如下。

84.利用红外光谱仪对rc、pani和pani@rc复合材料的结构进行了探究,其结果如图1所示。rc红外吸收曲线分别为在3439cm-1

和1389cm-1

处出现的伸缩振动峰对应羧基(coo-)和羟基(-oh)基团,同时在2930cm-1

为c-h的伸缩振动峰,而1620cm-1

和1101cm-1

处的伸缩振动峰对应芳环c=c和烷氧基c=o。在rc表面经原位聚合包覆pani后,pani@rc的红外曲线出现较弱的了聚苯胺的特征峰。在1583cm-1

左右的吸收峰为醌环的c=c伸缩振动峰。在1496cm-1

左右的吸收峰为苯环的c=c伸缩振动峰,1300cm-1

处的吸收峰为c-n的伸缩振动峰,1253cm-1

处的吸收峰为c-n

+

的伸缩振动峰,1145cm-1

的吸收峰为质子化过程中n

–q–

n和q=n

+

结构中的c-h的平面弯曲振动所导致。以上结果表明了pani@rc复合材料的成功合成。

85.图2为pani、rc及pani@rc复合材料的xrd谱图。pani单体在的xrd曲线2θ=15

°

、20

°

和25.4

°

处的三个较弱的衍射峰分别对应于聚苯胺翠绿亚胺盐的(011)、(020)和(200)晶面。rc及pani@rc复合材料的xrd曲线2θ=25.8

°

和43.5

°

分别对应于石墨碳的(002)晶面及(100)晶面,但pani@rc复合材料的峰强远高于rc。此外pani@rc复合材料同样在xrd曲线2θ=15

°

、20

°

和25.4

°

处产生的衍射峰对应于聚苯胺翠绿亚胺盐的(011)、(020)和(200)晶面,说明了聚苯胺在rc表面的成功复合。

86.利用tem对pani@rc复合材料形貌结构进行了进一步探究,其结果如图3所示。可以看出,pani在rc表面紧密的分布,且表面稍有起伏呈现出波浪状,其分布厚度约为11.4nm。且hrtem图中可以看到0.34nm晶面间距对应于石墨碳的(002)晶面。

87.如图4所示,不同的pani@rc复合材料填充比及不同的厚度都会对复合材料的吸波性能产生一定的影响。随着厚度的增加,反射损耗峰值所对应的频率向低频移动,符合四分之一波长匹配模型。从图4可以看出,当填充比为20wt.%时,其表现出的吸波性能较差(rl

》-10db),故入射电磁波到达pani@rc复合材料的表面被大量反射。而影响pani@rc复合材料阻抗匹配的主要因素是电导率,pani@rc复合材料在低的填充比下电导率过低,但在各匹配厚度下的最小反射损耗差异较小。当其填充比为40wt.%时,pani@rc复合材料开始在较高的匹配厚度下展现出了较为优异的吸波性能(图4(b)),在匹配厚度分别为4.0、4.5、5.0mm时,其rl

min

分别为-20.4、-19.7和-20.5db,同时在此三个匹配厚度下还产生了双吸收峰的特点,可能来自于谐振吸收的影响。随着填充比提高至60wt.%时,pani@rc复合材料开始在较低的匹配厚度下表现出优异的吸波性能,即当在频率位置为16.39ghz时,0.9mm的超薄匹配厚度下,其rl

min

达到了-21.3db,同时也具备有2.9ghz的eab。而在频率位置为15.26ghz时,1.0mm的匹配厚度下,其rl

min

也达到了-18.4db。除此之外,在各个低的匹配厚度下(0.9-1.9mm),其最小反射损耗均表现出了《-10db的高效吸波性能。上述结果表明rc和pani复合后得到的材料对电磁波具有良好的吸收损耗效果,并且随pani@rc复合材料填充比的增大电磁波吸收性能逐渐增强,且从较高的匹配厚度下转向低匹配厚度有效吸收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1