1.本发明涉及粗均苯四甲酸的结晶精制方法。

背景技术:2.均苯四甲酸(pyromellitic acid,缩写pma)是一种极具前景的多元酸化合物,广泛用于工业过程中。其中,pma的脱水产物均苯四甲酸二酐(pmda)是生产聚酰亚胺(polyimide,缩写pi)材料的重要原材料之一。pi由pmda与4,4-二氨基二苯醚(缩写oda)聚合生成,具有超高的耐热性、耐化学腐蚀、机械强度高等优点,被广泛运用与航空、航天、微电子、纳米、液晶、分离膜与激光等领域。所以pma作为pi不可缺少的重要前体,在合成过程中对于其质量与纯度要求极高。

3.pma的合成方法主要采用苯环的烷基氧化,主要原料包括均四甲苯、2,4,5-三甲基苯甲醛、1-氯甲基-2,4,5-三甲基苯以及1-甲醇-2,4,5-三甲基苯等一系列多烷基芳烃。目前,以co-mn-br液相氧化催化体系为主的pma合成方法具有较高的收率,相比于采用硝酸氧化具有高效、环境友好等优点而被广泛使用。虽然均相氧化过程产物收率较高,但金属离子与副产物等杂质均溶于溶液中,且pma沸点较高,所以选取合适的纯化分离方法至关重要。

4.三菱气体化学公司发表专利us 6579990b2(process for producing refined pyromellitic acid and refined pyromellitic anhydride)。公开日为2003年6月7日,公开了一种均苯四甲酸的纯化方法。具体为采用不同型号的活性炭吸附剂对粗pma进行吸附提纯,再采用高温升华过程脱水生成均pmda。虽然该方法仅利用一次吸附过程能明显提升pma纯度,但缺少对于微量金属离子的脱除过程,而金属离子对于下游合成聚酰亚胺的色度影响较大。

技术实现要素:5.本发明要解决的是现有技术pma产品中杂质含量过高的问题,提供一种新的粗均苯四甲酸的结晶精制方法,实施该方法得到的pma具有纯度高的特点。

6.为了解决上述技术问题,本发明的技术方案如下:

7.粗均苯四甲酸的结晶精制方法,包括:

8.(i)使含粗pma的溶液用杂质脱除剂处理得精pma溶液;

9.(ii)精pma溶液结晶得精pma;

10.其中,所述杂质脱除剂包括杂质脱除剂a和杂质脱除剂b,杂质脱除剂a选自阳离子交换剂,杂质脱除剂b选自活性炭。

11.在相同量杂质脱除剂可比情况下,同时采用阳离子交换剂和活性炭处理时精pma的纯度较单独阳离子交换树脂或单独采用活性炭都要好。

12.上述技术方案中,优选步骤(i)处理的顺序选自如下任何一种:

13.处理顺序1

‑‑

先经过杂质脱除剂a处理,固液分离,再经过杂质脱除剂b处理,固液分离;

14.或者处理顺序2

‑‑

先经过杂质脱除剂b处理,固液分离,再经过杂质脱除剂a处理,固液分离;

15.或者处理顺序3-同时采用杂质脱除剂a和杂质脱除剂b处理,固液分离。

16.在上述处理顺序1、处理顺序2和处理顺序3相比较中,顺序1的精pma纯度最高。

17.上述技术方案中,优选所述阳离子交换剂为阳离子交换树脂或分子筛。

18.上述技术方案中,优选步骤(i)中粗pma的纯度为50.0~90.0wt.%。例如但不限于步骤(i)中粗pma的纯度为55.0wt.%、60.0wt.%、65.0wt.%、70.0wt.%、75.0wt.%、80.0wt.%、85.0wt.%等等。

19.上述技术方案中,优选步骤(i)中杂质脱除剂与粗pma的质量比为0.005~0.05。例如但不限于步骤(i)中杂质脱除剂与粗pma的质量比为0.006、0.007、0.008、0.009、0.01、0.015、0.02、0.025、0.03、0.035、0.04、0.045等等,更优选0.02~0.05。

20.上述技术方案中,优选含粗pma的溶液中粗pma的浓度为10~30wt.%。例如但不限于含粗pma的溶液中粗pma的浓度为11wt.%、12wt.%、13wt.%、14wt.%、15wt.%、16wt.%、17wt.%、18wt.%、19wt.%、20wt.%、21wt.%、22wt.%、23wt.%、24wt.%、25wt.%、26wt.%、27wt.%、28wt.%、29wt.%等等。更优选20~30wt.%。

21.上述技术方案中,优选含粗pma的溶液采用的溶剂为水、醋酸或乙醇。

22.上述技术方案中,优选步骤(i)处理的温度为0-100℃。例如但不限于步骤(i)处理的温度为5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、92℃、95℃等等。但优选50~95℃,更有选60~95℃。

23.上述技术方案中,优选步骤(i)处理的时间为10~60min。例如但不限于步骤(i)处理的时间为12min、14min、16min、18min、20min、22min、24min、26min、28min、30min、32min、34min、36min、38min、40min、45min、50min、55min等等。

24.上述技术方案中,优选步骤(i)杂质脱除剂a与杂质脱除剂b的用量重量比为0.1~10。例如但不限于步骤(i)杂质脱除剂a与杂质脱除剂b的用量重量比为0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95、1.0、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5等等。更优选0.5~2。

25.上述技术方案中,优选步骤(ii)结晶的温度为0~40℃。例如但不限于步骤(ii)结晶的温度为5℃、10℃、15℃、20℃、25℃、30℃、35℃等等。更优选5-30℃。

26.上述技术方案中,优选步骤(ii)结晶的时间为0.5~2小时。例如但不限于步骤(ii)结晶的时间为0.5小时、0.6小时、0.7小时、0.8小时、0.9小时、1.0小时、1.1小时、1.2小时、1.3小时、1.4小时、1.5小时、1.6小时、1.7小时、1.8小时、1.9小时等等。

27.作为处理顺序1的非限制性实施方式,可以是先经过杂质脱除剂a处理10~30min,过滤,再经过杂质脱除剂b处理10~30min,过滤。

28.本发明中,pma纯度的测量方式为:采用高效液相色谱进行定量分析,柱温:35℃;流动相为:ph为1.9的乙腈-0.1%磷酸溶液(体积比25:75)混合液,在1.0ml

·

min-1

流速下等度洗脱;波长:237nm。

29.下面通过具体实施方式和实施例对本发明进行详细说明。

具体实施方式

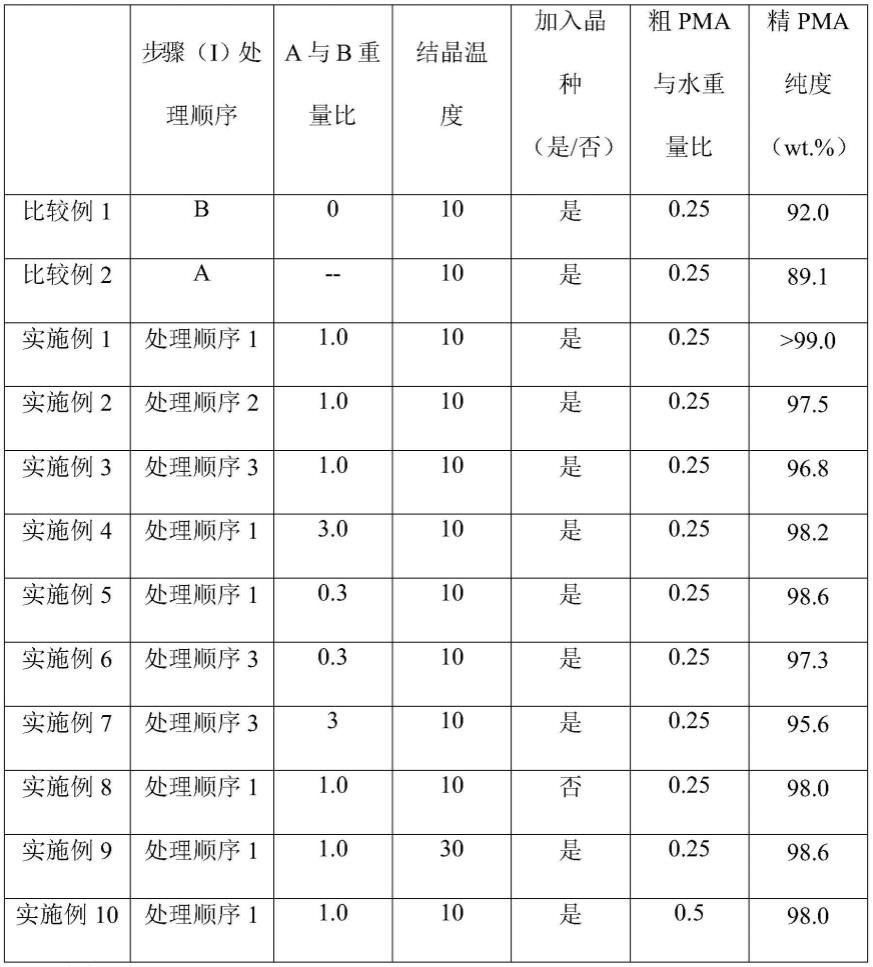

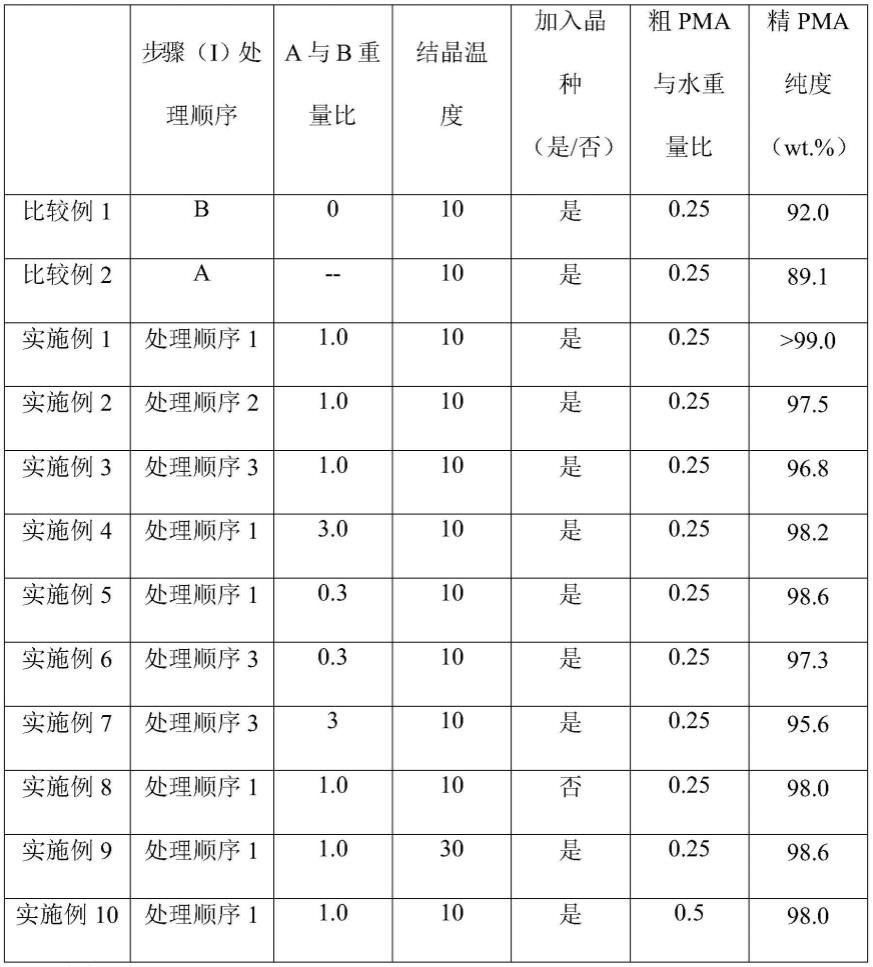

30.比较例1

31.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,随后加入4克活性炭并升温至80℃搅拌30min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为92.0wt.%。

32.为便于同比,将实验结果列于表1。

33.比较例2

34.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,随后加入4克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌30min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为89.1wt.%。

35.为便于同比,将实验结果列于表1。

36.实施例1

37.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入2克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌15min,保温过滤,加入2克活性炭,搅拌15min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为》99.0wt.%。

38.为便于同比,将实验结果列于表1。

39.实施例2

40.与实施例1的区别在于,本实施例先用活性炭处理,然后再用阳离子交换树脂处理,具体如下:

41.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入2克活性炭,并升温至80℃搅拌15min,保温过滤,加入2克阳离子交换树脂(amberlite ir-110,钠型),搅拌15min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为97.5wt.%。

42.为便于同比,将实验结果列于表1。

43.实施例3

44.与实施例1的区别在于,同时采用活性炭和阳离子交换树脂处理,具体为:

45.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入2克活性炭和2克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌30min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为96.8wt.%。

46.为便于同比,将实验结果列于表1。

47.实施例4

48.与实施例1的区别在于,活性炭与阳离子交换树脂用量比例不同,具体为:

49.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入3克阳离子交换树

脂(amberlite ir-110,钠型)并升温至80℃搅拌15min,保温过滤,加入1克活性炭,搅拌15min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为98.2wt.%。

50.为便于同比,将实验结果列于表1。

51.实施例5

52.与实施例1的区别在于,活性炭与阳离子交换树脂用量比例不同,具体为:

53.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入1克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌15min,保温过滤,加入3克活性炭,搅拌15min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为98.6wt.%。

54.为便于同比,将实验结果列于表1。

55.实施例6

56.与实施例3的区别在于,活性炭与阳离子交换树脂用量比例不同,具体为:

57.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入3克活性炭和1克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌30min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为97.3wt.%。

58.为便于同比,将实验结果列于表1。

59.实施例7

60.与实施例3的区别在于,活性炭与阳离子交换树脂用量比例不同,具体为:

61.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入1克活性炭和3克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌30min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为95.6wt.%。

62.为便于同比,将实验结果列于表1。

63.实施例8

64.与实施例1的区别在于,不额外加入pma晶种,直接冷却结晶,具体为:

65.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加入2克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌15min,保温过滤,加入2克活性炭,搅拌15min,保温过滤,降温至10℃,结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为98.0wt.%。

66.为便于同比,将实验结果列于表1。

67.实施例9

68.与实施例1的区别在于,结晶温度不同,具体为:

69.将100克纯度为85.1wt.%的粗pma加入400克纯水中溶解,加2克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌15min,保温过滤,加入2克活性炭,搅拌15min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至30℃,在30℃结晶1小

时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为98.6wt.%。

70.为便于同比,将实验结果列于表1。

71.实施例10

72.与实施例1的区别在于,粗pma与水比例不同,具体为:

73.将100克纯度为85.1wt.%的粗pma加入200克纯水中溶解,加2克阳离子交换树脂(amberlite ir-110,钠型)并升温至80℃搅拌30min,保温过滤,加入2克活性炭,搅拌30min,保温过滤,滤液降温至70℃时加入纯pma晶种2克,继续降温至10℃,在10℃结晶1小时,过滤,用等量纯水冲洗滤饼,滤饼在100℃干燥6小时,得精pma产品,产品纯度为98.0wt.%。

74.为便于同比,将实验结果列于表1。

75.表1

[0076][0077]

表中:

[0078]

a表示杂质脱除剂a,即阳离子交换剂;

[0079]

b表示杂质脱除剂b,即活性炭;

[0080]

处理顺序1

‑‑‑

先经过杂质脱除剂a处理,固液分离,再经过杂质脱除剂b处理,固液分离;

[0081]

处理顺序2

‑‑‑

先经过杂质脱除剂b处理,固液分离,再经过杂质脱除剂a处理,固液分离;

[0082]

处理顺序3

‑‑‑

同时采用杂质脱除剂a和杂质脱除剂b处理,固液分离。