一种一步气相反应制备丙交酯的方法与流程

1.本发明涉及丙交酯合成领域,特别是涉及一种一步气相反应制备丙交酯的方法。

背景技术:

2.聚乳酸也称为聚丙交酯,是一种性能优良且具有生物相容性和生物可降解性的聚合物,主要用于可降解包装材料、药物微球载体、防粘膜、生物导管、骨科用固定物、骨科手术器件、人工骨等方面。

3.聚乳酸可通过两种途径来合成,一是乳酸单体的直接缩聚,该方法一般难以制备出高相对分子质量的聚合物;二是采用两步法,即先将乳酸脱水缩聚得到乳酸低聚物,再经过低聚物自身环化反应,合成中间产物丙交酯,然后丙交酯开环聚合生成聚乳酸,此法通过离子聚合或配位聚合可得到上百万分子量的高分子量产物,因而成为当前制备聚乳酸的首选方法。丙交酯成为合成可降解材料聚乳酸的重要中间体,但该方法反应条件苛刻(高温高真空度),工艺成本尤其是分离成本高,仍存在较大的优化空间。

4.同时,目前丙交酯的合成方法多采用乳酸为原料通过两步法进行合成,虽然目前市面上的乳酸单体比较廉价,但是由乳酸单体直接制备丙交酯的步骤比较繁琐,且还存在反应过程中脱水时间过长、乳酸低聚体解聚温度过高、体系粘度大和反应物氧化严重等问题,导致丙交酯产率不高,能耗高,生产效率较低,进一步造成了聚乳酸的生产成本过高,从而严重限制了聚乳酸的生产规模及其广泛应用,同时,由于物料在体系中升温过程较长,导致会产生一定比例内消旋丙交酯,导致后期分离成本较高;另外,两步法反应过程中催化剂在体系内的高温失活比例及难以回收重复利用的问题也不容忽视。

5.因此,一步法制备丙交酯的方法为目前研究的热点。现有专利cn 111533727 a、cn 112028869 a均针对目前两步合成丙交酯法反应过程中乳酸低聚体解聚温度过高、体系粘度大和反应物氧化严重等导致丙交酯产率不高,后续分离困难能耗高,生产效率较低的主要问题提出了一步法制备丙交酯的解决方案。从一定程度上避免两步法合成过程中能量需求较大,分离成本较高等不利因素。但原料转化率及产品选择性还有待于进一步提高。

技术实现要素:

6.本发明主要解决的技术问题是在现有一步法合成丙交酯技术基础上,提出使用丙烯酸类吸水树脂—负载活性组分分子筛—mof催化剂的三段式固定床一步法气相催化制备丙交酯的方法,反应操作条件温和,具有高单程转化率,高选择性,无贵金属,成本低廉,能耗低,生产效率高的优势。

7.为解决上述技术问题,本发明采用的技术方案如下:

8.一种一步气相反应制备丙交酯的方法,将乳酸或乳酸酯气体与保护气的混合气流通入固载有催化剂的固定床反应器催化反应生成丙交酯;优选装有丙烯酸类吸水树脂-mof催化剂-分子筛类多孔材料的三段耦合式固定床反应器。通过使用有机金属骨架催化剂及金属活性组分负载的分子筛类催化剂与高性能吸水材料的耦合使用,可将反应与分离过程

同步实现,显著突破反应平衡的限制,极大提高反应转化率,为一步法在丙交酯工业化应用中提供有力技术支持。

9.作为一种优选的实施方案,所述mof催化剂由至少一种金属离子、金属氧化物、金属簇或金属氧化物簇构建单元和至少一种或多种作为用于桥接形成框架结构的金属或簇节点的配体的有机物构成。优选地,其活性组分为镁,锌,锡,钙,硒的一种或多种,其中,有机配体选自草酸、乙基草酸、反丁烯二酸、4,4

′

,4

″‑

苯-1,3,5-三苯甲基-三苯甲酸(btb)、均苯三甲酸(tma)、对戊氧基三联苯甲酸、1,4-二(4-羧基苯基)苯、1,4-苯二甲酸(bdc)、咪唑、2-甲基咪唑及其混合物。优选催化剂类型包含mof(sn)、mof(zn)、mof(ca)、mof(se)。进一步优选地,所述催化剂为纳米级或微米级的催化剂。采用纳米级或微米级的催化剂,催化剂的比表面积大,催化剂与反应物越容易接触,催化效率越高。其活性金属组分含量为0.1%~40wt%,优选含量为10~32wt%,以金属组分含量计,基于催化剂的总重。

10.作为一种优选的实施方案,所述分子筛类多孔材料主要为mcm-41、mcm-48、mcm-50、zsm-5型介孔材料,并负载有原子序数范围为3-51的活性金属,优选活性金属元素为镁,锌,锡,钙,硒中的一种或多种。所述催化剂为该金属活性氧化物负载的分子筛类催化剂。活性组分(以金属质量计)为载体质量的0.1wt%~42wt%,优选8~15%。

11.优选地,所述的丙烯酸类吸水树脂为常规mo2/淀粉基高吸水树脂可以耐高温,mo2为氧化铝、氧化锗、氧化锑、氧化锌、氧化镁、二氧化钛、二氧化硅、氧化钙、氧化锡、氧化亚锡中的任一种或多种;制备方法为将氧化铝、氧化锗、氧化锑、氧化锌、氧化镁、二氧化钛、二氧化硅、氧化钙、氧化锡、氧化亚锡中的任一种或多种材料与分散剂、交联剂、淀粉、丙烯酸单体等按一定比例调配聚合制得,得到的树脂可以耐200~300℃的高温反应。活性组分含量为丙烯酸单体的0.1~50wt%,优选2.5~4.5wt%(以金属氧化物质量计)。

12.优选地,所述三段催化剂需按丙烯酸类吸水树脂—分子筛类多孔材料—mof催化剂的自反应器底向上填装,且催化剂自底向上填装质量比0.1~0.5:0.3~0.8:0.1~0.5(树脂:分子筛:mof),优选比例为0.15~0.2:0.5~0.7:0.15~0.3。

13.优选地,所述保护气为稀有气体、氮气、co2气体中的任一种或多种。保护气体在反应过程中起到增压的作用,使反应在一定压力下进行。

14.优选地,所述乳酸或乳酸酯气体是乳酸或乳酸酯加热气化得到的气体,在制备过程中应控制原乳酸酯的纯度不低于98%,乳酸纯度为80~92%。

15.优选地,所述混合气流中乳酸或乳酸酯气体的质量浓度为1~30%,优选为10~18%;所述混合气流的重时空速为2~30h-1

,优选为6~10h-1

。保护气体与乳酸或乳酸酯气体形成的混合气流以恒定的流速进入到反应系统中,若流速过快,会导致反应物在催化剂表面的停留时间短,转化率降低;而流速过慢,则整个系统的处理效率会降低,影响产能。重时空速是每小时进料的重量(液体或气体)/催化剂的装填重量。保护气体与乳酸或乳酸酯气体以合适的比例混合进入到反应系统中,有利于提高反应物的转化率。通过设定合适的原料气体与保护气体的比例,可以使原料在流经固定床时,与催化剂可以更为有效的接触,提高催化剂的效率,使转化率提高。

16.优选地,三段催化反应优选温度分别为为230~240℃,250~280℃,250~280℃,反应压力为0.1~0.3mpa(表压)。

17.优选地,所述乳酸酯为乳酸与醇c

nh2n+1

oh酯化反应制得,其中n为1~8的整数。

18.本发明提供的一步气相反应优选制备l-丙交酯的方法,是采用固定床反应器,在固定床反应器内固载有固体催化剂,将乳酸或乳酸酯气体与保护气混合,形成混合气流,将混合气流连续通入到反应器内,在催化剂的作用下,加热催化反应生成丙交酯,其中,该方法同样可用于d型乳酸或乳酸酯制备d-丙交酯。优选地,所述乳酸酯气体为d-乳酸酯气体、dl-乳酸酯气体和l-乳酸酯气体中的任一种,乳酸优选l-乳酸。所述l-乳酸气体、d-乳酸酯气体、dl-乳酸酯气体或l-乳酸酯气体由对应的乳酸酯或乳酸加热气化得到,相应地,所得丙交酯可以为d-丙交酯、dl-丙交酯或l-丙交酯。

19.反应得到的丙交酯中含有烷基醇、乳酸等杂质,经过分离纯化即可得到纯的丙交酯。例如分离纯化方法可以为:先通过蒸馏或精馏的方式使烷基醇气化,得到的气相为烷基醇和保护气体混合气,得到的液相中含有丙交酯和未反应的乳酸或乳酸酯,然后再通过进一步的蒸馏使液相中未反应的乳酸酯气化,剩下的液相即为丙交酯纯品。

20.本发明的积极效果在于:

21.(1)以乳酸/乳酸酯为原料,通过气相反应,乳酸酯在保护气体、催化剂的作用下发生酯交换反应,一步反应即可得到丙交酯,使用本发明所述催化剂的反应过程具有高单程转化率,高选择性,反应时间短,无贵金属,成本低廉,能耗低,生产效率高;

22.(2)采用三段式固定床反应器,可以连续进行催化合成制备丙交酯,适合工业化生产;

23.(3)制备得到的产品体系简单,产品易于分离,且收率高;

24.(4)乳酸/乳酸酯原料易得,采用本方法制备丙交酯,尤其是l-丙交酯,能够降低生产成本,从而进一步降低工业生产中聚乳酸的生产成本,有利于聚乳酸生产规模的扩大。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.分子筛催化剂载体为介孔分子筛,孔径范围2~35nm,优选主要类型为mcm41、mcm48、mcm50和zsm-5;催化剂活性组分的负载:载体催化剂可以按现有技术中任一已知的方法进行制备,其中包括用催化剂活性组分在合适溶剂中的溶液或悬浮液浸渍或包覆载体(包括使用超声技术),从溶剂中分出已包覆和/或浸渍的载体,干燥(包括喷雾干燥)除去溶剂,后经焙烧(600-800℃,2~3h)得所需不同氧化物负载的催化剂,实施例中该催化剂由淄博玖龙化工有限公司。

27.mof催化剂是采用常规水热法制备,是将配体、活性金属组分及溶剂(水、甲醇)在室温下加热搅拌后,置于120℃-240℃高温烘箱当中反应,所得混合物过滤后即得mof(金属)。并将所得产物在80℃超纯水中煮3~6个小时,然后在50~60℃乙醇中煮6个小时,抽滤,60~90℃下烘干,回收催化剂后在空气中干燥过夜后,加工成直径3mm球状催化剂待用。例如,将zn(ch3coo)2,2-甲基咪唑,水按照一定的摩尔比(zn

2+

:2-甲基咪唑:h2o=0.4:0.7:10)溶于80ml甲醇中并搅拌1小时后,将混合溶液转移到聚四氟乙烯内在120℃下进行水热反应,保持24小时后冷却到室温。将产物进行抽滤、洗涤。首先用80℃热水洗涤3小时,抽滤

分离,反复3次;然后使用60℃乙醇洗涤2次,然后抽滤,反复3次。最终产物在60℃真空干燥箱中干燥后,得到mof(zn)样品,加工成直径3mm球状催化剂待用。mof(ca)催化剂是将硝酸钙,反丁烯二酸,水按照一定的摩尔比(0.4:0.75:10)溶于80ml甲醇中140℃下进行水热反应,30h后冷却到室温,其后处理方法同上;mof(se)催化剂是将氯化硒,均苯三甲酸,水按照一定的摩尔比(0.53:0.8:10)溶于80ml甲醇中120℃下进行水热反应,30h后冷却到室温,其后处理方法同上;mof(sn)催化剂是四氟化锡,1,3,5-三(4-羧基苯基)苯,水按照一定的摩尔比(0.3:0.5:10)溶于80ml甲醇中140℃下进行水热反应,30h后冷却到室温,其后处理方法同上。

28.负载活性组分的耐高温丙烯酸类树脂是采用常规mo2/淀粉基高吸水树脂,其制备方法为:例如,在装有氮气保护装置的反应器中加入450ml环己烷,再依次加入占单体质量分数25%的淀粉、2%的分散剂span80和改性金属氧化物(2.5wt%tio2和/或3wt%sno2和/或5wt%cao等)纳米粒子,充分搅拌约30min至体系分散均匀,然后依次向体系中逐滴加入150g的精制丙烯酸单体、4.5g丙烯酰胺、0.9g过硫酸钾和0.1gn,n-亚甲基双丙烯酰胺(mba),0.3g四烯丙基氯化铵,恒温60℃下反应2h。经降温过滤后水洗2次,乙醇洗涤2次,然后置于真空干燥箱中干燥至恒重即为mo2/淀粉基高吸水树脂,加工成直径3mm球状催化剂待用(本专利中负载相关活性组分的耐高温丙烯酸类树脂制作方法同上)。

29.分析方法仪器及条件:

30.1.gpc测试

31.gpc测量在一套lc-20ad溶剂输送泵,wyatt optilab rex折射率检测器和styragel p8512-10e3a10,p8512-10e4a10和p8512-10e5a10的组合上进行,其有效摩尔质量范围分别为100~40000,400~500000和10000~2000000。使用thf作为洗脱剂(流速1mlmin1,t=40c)。

32.2.gc测试

33.agilent6820气相色谱仪,色谱柱:ov-1毛细管色谱柱(50m*0.25mm);柱温:(程序升温)初温129℃,保持4min,升温速率0.5℃/min,终止温度132℃,保持35min;汽化温度:280℃;检测器温度:250℃;分流比:80:1;载气:高纯氢气,压力0.1mpa;尾吹气:29ml/min;进样方式:分流进样;进样量:0.2ul。

34.实施例1

35.本实施例采用的三段催化剂从底部至顶部依次装填负载氧化钙氧化锌复配mcm-50分子筛催化剂(淄博玖龙化工有限公司,活性组分负载量8wt%,氧化钙与氧化锌质量比1:1)、mof(zn)(活性金属含量约31wt%)、负载氧化锡的丙烯酸吸水树脂,催化剂总质量150g,其质量比为负载氧化锡吸水树脂:负载氧化钙氧化锌复配mcm-50分子筛:mof(zn)催化剂=0.1:0.4:0.5。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至230℃,250℃,280℃,表压0.3mpa。

36.l-乳酸酯选用纯度98%的l-乳酸甲酯,加热至其气化温度。然后调整l-乳酸甲酯气与氮气的质量比,使形成的混合气流中l-乳酸甲酯的质量百分含量为10%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为2h-1

,在催化剂的作用下,制备得到l-丙交酯。

37.实施例2

38.本实施例采用的三段催化剂从底部至顶部依次为mof(ca)催化剂、负载二氧化钛-氧化锡吸水树脂、负载氧化钙和氧化镁复配zsm-5分子筛催化剂(淄博玖龙化工有限公司,活性组分负载量10%,氧化钙与氧化镁质量比1:1),催化剂总质量150g,其质量比为负载二氧化钛-氧化锡吸水树脂:负载氧化钙氧化镁zsm-5分子筛(活性组分含量15%):mof(ca)催化剂(活性金属含量约15wt%)=0.25:0.6:0.15。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至230℃,250℃,270℃,表压0.1mpa。

39.l-乳酸酯选用纯度99%的l-乳酸甲酯,加热至其气化温度。然后调整l-乳酸甲酯气与氮气的质量比,使形成的混合气流中l-乳酸甲酯的质量百分含量为5%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为2h-1

,在催化剂的作用下,制备得到l-丙交酯。

40.实施例3

41.本实施例采用的三段催化剂从底部至顶部依次为负载氧化锡吸水树脂、mof(sn)催化剂、负载氧化硒氧化锡复配mcm-41分子筛催化剂(活性组分负载量为11wt%,氧化硒与氧化锡质量比1:1),催化剂总质量150g,其质量比为负载氧化锡吸水树脂:负载氧化硒氧化锡mcm-41分子筛:mof(sn)(活性金属含量约13wt%)催化剂=0.25:0.6:0.15。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至240℃,265℃,250℃,表压0.25mpa。

42.l-乳酸酯选用纯度99%的l-乳酸甲酯,加热至其气化温度。然后调整l-乳酸甲酯气与氮气的质量比,使形成的混合气流中l-乳酸甲酯的质量百分含量为18%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为6h-1

,在催化剂的作用下,制备得到l-丙交酯。

43.实施例4

44.本实施例采用的三段催化剂从底部至顶部依次为负载3wt%氧化锡吸水树脂、负载氧化锌氧化锡复配mcm-41分子筛催化剂(活性组分含量10.5wt%,氧化锌与氧化锡质量比1:1)及mof(sn)(活性金属含量约13wt%)催化剂,催化剂总质量150g,其质量比为负载氧化锡吸水树脂:负载氧化锌氧化锡mcm-41分子筛:mof(sn)催化剂=0.25:0.6:0.15。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至230℃,260℃,260℃,表压0.3mpa。

45.l-乳酸酯选用纯度99%的l-乳酸甲酯,加热至其气化温度。然后调整l-乳酸甲酯气与氮气的质量比,使形成的混合气流中l-乳酸甲酯的质量百分含量为10%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为6h-1

,在催化剂的作用下,制备得到l-丙交酯。

46.实施例5

47.本实施例采用的三段催化剂从底部至顶部依次为负载氧化锡吸水树脂(活性组分含量3wt%)、负载氧化锌氧化锡复配mcm-48分子筛催化剂(活性组分含量11%,氧化锌与氧化锡质量比1:1)及、mof(sn)(活性金属含量约13wt%)催化剂,催化剂总质量150g,其质量比为负载氧化锡吸水树脂:负载氧化锌氧化锡mcm-48分子筛:mof(sn)催化剂=0.1:0.8:0.1。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将

三段固定床反应器分别升温至240℃,280℃,260℃,压力0.15mpa。

48.l-乳酸选用纯度87%的l-乳酸,加热至其气化温度。然后调整l-乳酸蒸汽与氮气的质量比,使形成的混合气流中l-乳酸的质量百分含量为10%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为10h-1

,在催化剂的作用下,制备得到l-丙交酯。

49.实施例6

50.本实施例采用的三段催化剂从底部至顶部依次为负载氧化锡吸水树脂、负载氧化锌氧化锡复配mcm-41分子筛催化剂(活性组分含量13%,氧化锌与氧化锡质量比1:1)及mof(sn)催化剂(活性金属含量约13wt%),催化剂总质量150g,其质量比为负载氧化锡树脂:负载氧化锌氧化锡mcm-41分子筛:mof(sn)催化剂=0.25:0.6:0.15。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至240℃,275℃,260℃,表压0.12mpa。

51.l-乳酸选用纯度87%的l-乳酸,加热至其气化温度。然后调整l-乳酸蒸汽与氮气的质量比,使形成的混合气流中l-乳酸的质量百分含量为10%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为10h-1

,在催化剂的作用下,制备得到l-丙交酯。

52.实施例7

53.本实施例采用的三段催化剂从底部至顶部依次为负载氧化钙吸水树脂、负载氧化锌氧化锡复配mcm-50分子筛催化剂(活性组分含量13.7%,氧化锌与氧化锡质量比1:1)及mof(se)(活性金属含量约11wt%)催化剂,催化剂总质量150g,其质量比为负载氧化钙吸水树脂:负载氧化锌氧化锡mcm-50分子筛:mof(se)催化剂=0.5:0.3:0.2。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至240℃,275℃,255℃,表压0.3mpa。

54.d-乳酸选用纯度87%的d-乳酸,加热至其气化温度。然后调整d-乳酸蒸汽与氮气的质量比,使形成的混合气流中d-乳酸的质量百分含量为10%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为12h-1

,在催化剂的作用下,制备得到d-丙交酯。

55.实施例8

56.本实施例采用的三段催化剂从底部至顶部依次为负载二氧化钛吸水树脂、负载氧化锌氧化锡复配mcm-48分子筛催化剂(活性组分含量8.3%,氧化锌与氧化锡质量比1:1)及、mof(ca)(活性金属含量约15wt%)催化剂,催化剂总质量150g,其质量比为负载二氧化钛吸水树脂:负载氧化锌氧化锡mcm-48分子筛:mof(ca)催化剂=0.1:0.8:0.1。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,之后将三段固定床反应器分别升温至240℃,280℃,255℃,表压0.3mpa。

57.d-乳酸甲酯选用纯度98%的d-乳酸甲酯,加热至其气化温度。然后调整d-乳酸甲酯蒸汽与氮气的质量比,使形成的混合气流中d-乳酸甲酯的质量百分含量为20%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为12h-1

,在催化剂的作用下,制备得到d-丙交酯。

58.对比例1(与实施例4对比)

59.本实施例采用的单段固定床催化制备丙交酯,负载氧化锌氧化锡复配mcm-41分子筛催化剂(活性组分含量10.5wt%,氧化锌与氧化锡质量比1:1),催化剂总质量150g。将固载催化剂后的流化床装入反应系统中。先向反应系统通入氮气吹扫20min,固定床反应器升

温至反应温度260℃,表压0.3mpa。

60.l-乳酸酯选用纯度99%的l-乳酸甲酯,加热至其气化温度。然后调整l-乳酸甲酯气与氮气的质量比,使形成的混合气流中l-乳酸甲酯的质量百分含量为10%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为6h-1

,在催化剂的作用下,制备得到l-丙交酯。

61.对比例2(与实施例2对比)

62.本实施例采用的单段固定床催化制备丙交酯,负载氧化钙和氧化镁复配zsm-5分子筛催化剂(活性组分负载量10%,氧化钙与氧化镁质量比1:1),催化剂总质量150g。先向反应系统通入氮气吹扫20min,之后将固定床反应器升温至反应温度270℃,表压力0.1mpa。

63.l-乳酸酯选用纯度99%的l-乳酸甲酯,加热至其气化温度。然后调整l-乳酸甲酯气与氮气的质量比,使形成的混合气流中l-乳酸甲酯的质量百分含量为5%。将该混合气流连续通入上述反应系统中,混合气流的重时空速为2h-1

,在催化剂的作用下,制备得到l-丙交酯。

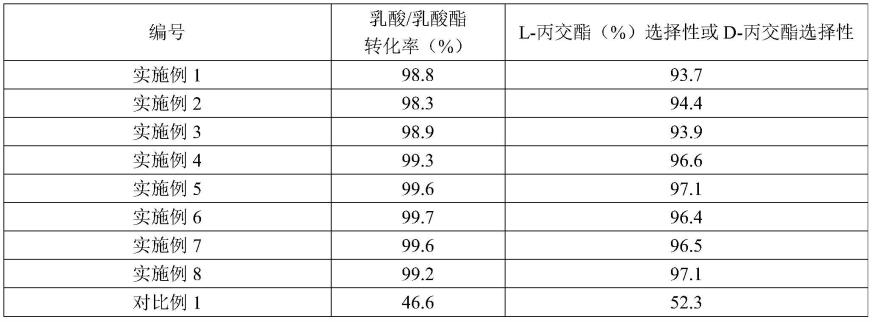

64.表1各实例反应结果

[0065][0066][0067]

从表1数据可知,实施例1-4可知,按吸水树脂-分子筛-mof催化剂三段耦合式固定床催化效果最优;实施例1-8反应过程中得到的产物中丙交酯的选择性相比于对比例中的单段固定床催化反应有显著的提高,且平均选择性大于95%,说明该技术对一步合成丙交酯具有显著意义。

[0068]

通过以上实施例说明,本发明方法直接利用乳酸/乳酸酯为原料,通过气相反应,让乳酸/乳酸酯在保护气体、催化剂的作用下经一步反应即可得到丙交酯。与现有技术中由乳酸制备丙交酯的两步法和乳酸制丙交酯的单段式一步法相比,三段式催化有利于水及醇等副产物的吸附,极大的推动了反应平衡向右进行,显著提高丙交酯选择性,抑制副反应发生,反应过程更简单,能耗更低,且丙交酯和烷基醇经过简单的分离纯化即可得到纯的丙交酯,收率高;另外,乳酸酯的原料易得,因此,采用乳酸酯方法制备丙交酯,能够提高丙交酯的生产效率,降低生产成本,从而进一步降低工业生产中聚乳酸的生产成本,有利于聚乳酸生产规模的扩大。

[0069]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1