1,2-二苯并环丁烯基乙烯制备方法与流程

1,2

‑

二苯并环丁烯基乙烯制备方法

技术领域

1.本发明属于化学材料技术领域,涉及一种1,2

‑

二苯并环丁烯基乙烯制备方法。

背景技术:

2.随着半导体工业的快速发展,高性能低介电、低损耗材料的研制和开发得到高度重视。由于高频高速的发展需求,超大规模集成电路尺寸逐渐缩小以及芯片内部的链接线路越来越密集,导致了信号的传输延迟和交叉干扰,对高性能低介电低损耗材料的需求也日益迫切。为了解决这些问题,要求材料必须满足低介电、低损耗、高机械强度、高热稳定性、低热膨胀等综合性能。苯并环丁烯(简称bcb)类材料由于具有优异的耐高低温性能,低介电,低损耗,气密性好,耐辐照,特别是具有优异的成膜性能和抗潮性能等特点,在电子封装领域获得了广泛应用。

3.1,2

‑

二苯并环丁烯基乙烯(dbcbe)由于其特殊化学结构,具有可开环交联的四元环结构和可发生diels

‑

alder反应的活性双键结构,固化后树脂具有优异热学性能与电学性能,故是一类性能优异的低介电材料。

4.dbcbe一般采用heck反应进行合成,即乙烯气体与4

‑

溴苯并环丁烯(4brbcb)在0.52mpa压力下,在乙腈或者n,n

‑

二甲基甲酰胺/水作溶剂下,在加热条件下通过heck反应合成,产率约80%(j.org.chem.,1978,43,2454

‑

2456;u.s.pat.5264646,1993年)。由于该方法操作繁琐,需要使用高压反应釜,难以规模化大批量制备,且反应后始终有一定量的单取代产物难以完全转化成双取代的目标产物,反应效率并不高,这也严重制约了该类材料的推广应用。

5.鉴于该单体优异的性能和广阔的应用前景,提供一种简便高效的合成方法显得十分有必要。

技术实现要素:

6.本发明主要目的在于提供一种1,2

‑

二苯并环丁烯基乙烯制备方法,本发明方法步骤简单,产率高,反应条件温和,不需要乙烯气体和压力容器,适合大规模生产。

7.为实现上述目的,本发明采用以下技术方案:

8.本发明提供一种1,2

‑

二苯并环丁烯基乙烯制备方法,其包括以下原料:4

‑

溴苯并环丁烯,硅乙烯基单体,醋酸钯,醋酸钾,三邻甲苯基膦,四丁基溴化铵,n,n

‑

二甲基甲酰胺,水;

9.其中,4

‑

溴苯并环丁烯与硅乙烯基单体、醋酸钯、醋酸钾、三邻甲苯基膦、四丁基溴化铵摩尔比为:30~50:5~15:0.1~0.5:50~70:0.1~0.5:10~30。

10.进一步地,4

‑

溴苯并环丁烯与n,n

‑

二甲基甲酰胺摩尔体积比为:30~50:10~30mol/l;4

‑

溴苯并环丁烯与水摩尔体积比为:30~50:5~20mol/l。

11.进一步地,所述硅乙烯基单体选自三乙烯基环三硅氧烷、六乙烯基环三硅氧烷、四乙烯基环四硅氧烷、八乙烯基环四硅氧烷、二乙烯基二硅氧烷、四乙烯基二硅氧烷、六乙烯

基二硅氧烷中任意一种或几种。

12.进一步地,所述方法具体包括以下步骤:

13.将原料依次投入到反应器中,通入氮气保护10~30min后,在80~100℃温度条件下1500~3000r/min搅拌反应28~48h;反应结束之后,冷至室温得到反应母液;进行洗涤,分离有机相,干燥,纯化,即得。

14.更进一步地,对反应母液依次使用乙酸乙酯萃取、水洗、饱和食盐水洗涤,分离出有机相。

15.更进一步地,向分离出的有机相中加水硫酸钠进行干燥。

16.更进一步地,纯化时,在压力

‑

0.09~

‑

0.095mpa、温度30~40℃的条件下除去溶剂。

17.本发明还提供以上所述方法制备得到的1,2

‑

二苯并环丁烯基乙烯。

18.与现有技术相比,本发明具有以下优势:

19.本发明所述方法操作简单,反应条件更为温和,产率最高可达92%。

20.本发明所用材料来源广,成本低;反应投料比较之前的更为经济,催化剂用量可减少一半,大大降低其生产成本,适宜于规模化批量生产。

附图说明

21.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

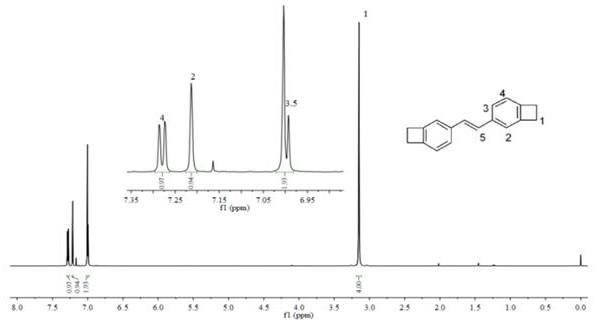

22.图1为本发明实施例1所述方法制备得到的1,2

‑

二苯并环丁烯基乙烯核磁氢谱;

23.图2为本发明实施例1所述方法制备得到的1,2

‑

二苯并环丁烯基乙烯核磁碳谱。

具体实施方式

24.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

26.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

27.实施例1

28.1,2

‑

二苯并环丁烯基乙烯制备方法,包括以下步骤:

29.1)配料:4

‑

溴苯并环丁烯80mmol,六乙烯基环三硅氧烷15mmol,醋酸钯0.5mmol,醋酸钾70mmol,三邻甲苯基膦1.5mmol,四丁基溴化铵80mmol,n,n

‑

二甲基甲酰胺30ml,超纯水20ml。

30.2)将原料依次投入到反应器中,通入氮气保护30min后,在90℃的反应温度1500r/min搅拌连续反应42h,得到反应母液;反应结束之后,冷至室温。使用乙酸乙酯萃取、水洗、

饱和食盐水洗涤,分出有机相,加入无水硫酸钠干燥。干燥后在压力

‑

0.09mpa、温度40℃的条件下除去溶剂得到粗产品后用乙酸乙酯作进行重结晶提纯,将10g粗产品加入20ml乙酸乙酯中加热至65℃溶解,置于

‑

15℃环境中,析出白色固体即为产物,产率92%。

31.如图1、图2所示,所得结构表征如下:

[0032]1h nmr(600mhz,cdcl3)δ(ppm):7.38

‑

7.37(d,2h,arh),7.31(s,2h,arh),7.10

‑

7.09(m,2h,arh,2h,

‑

ch=ch

‑

),3.25(s,8h,

‑

ch2ch2

‑

).;

13

c nmr(150mhz,cdcl3)δ(ppm):146.09,145.25,136.47,128.45,125.86,122.63,119.83.由此可证明本实施例所述方法得到的产物为1,2

‑

二苯并环丁烯基乙烯。

[0033]

实施例2

[0034]

所述1,2

‑

二苯并环丁烯基乙烯制备方法,与实施例1的区别在于,配料不同。所述配料:4

‑

溴苯并环丁烯30mmol,三乙烯基环三硅氧烷5mmol,醋酸钯0.1mmol,醋酸钾50mmol,三邻甲苯基膦0.4mmol,四丁基溴化铵10mmol,n,n

‑

二甲基甲酰胺20ml,超纯水10ml。其它步骤均与实施例1所述方法相同。

[0035]

最终所得1,2

‑

二苯并环丁烯基乙烯产率为74%。

[0036]

实施例3

[0037]

所述1,2

‑

二苯并环丁烯基乙烯制备方法,与实施例1的区别在于,配料不同。所述配料:4

‑

溴苯并环丁烯50mmol,六乙烯基环三硅氧烷15mmol,醋酸钯0.5mmol,醋酸钾70mmol,三邻甲苯基膦0.5mmol,四丁基溴化铵30mmol,n,n

‑

二甲基甲酰胺30ml,超纯水20ml。其它步骤均与实施例1所述方法相同。

[0038]

最终所得1,2

‑

二苯并环丁烯基乙烯产率为85%。

[0039]

实施例4

[0040]

所述1,2

‑

二苯并环丁烯基乙烯制备方法,包括以下步骤:

[0041]

1)配料:4

‑

溴苯并环丁烯40mmol,四乙烯基环四硅氧烷10mmol,醋酸钯0.1mmol,醋酸钾60mmol,三邻甲苯基膦0.4mmol,四丁基溴化铵20mmol,n,n

‑

二甲基甲酰胺20ml,超纯水10ml。

[0042]

2)将原料依次投入到反应器中,通入氮气保护10min后,在80℃的反应温度下1500r/min搅拌连续反应28h,得到反应母液;反应结束之后,冷至室温。使用乙酸乙酯萃取、水洗、饱和食盐水洗涤,分出有机相,加入无水硫酸钠干燥。干燥后在压力

‑

0.095mpa、温度30℃的条件下除去溶剂,用石油醚作为洗脱剂进行柱色谱分离,最终所得1,2

‑

二苯并环丁烯基乙烯产率为87%。

[0043]

实施例5

[0044]

所述1,2

‑

二苯并环丁烯基乙烯制备方法,包括以下步骤:

[0045]

1)配料:4

‑

溴苯并环丁烯40mmol,二乙烯基二硅氧烷10mmol,醋酸钯0.1mmol,醋酸钾60mmol,三邻甲苯基膦0.4mmol,四丁基溴化铵20mmol,n,n

‑

二甲基甲酰胺20ml,超纯水10ml。

[0046]

2)将原料依次投入到反应器中,通入氮气保护30min后,在100℃温度条件下3000r/min搅拌连续反应48h,得到反应母液;反应结束之后,冷至室温。使用乙酸乙酯萃取、水洗、饱和食盐水洗涤,分出有机相,加入无水硫酸钠干燥。干燥后在压力

‑

0.09mpa、温度40℃的条件下除去溶剂,用乙酸乙酯作进行重结晶提纯,最终所得1,2

‑

二苯并环丁烯基乙烯

产率为91%。

[0047]

实施例6

[0048]

所述1,2

‑

二苯并环丁烯基乙烯制备方法,与实施例1的区别在于,配料不同。所述配料为:4

‑

溴苯并环丁烯80mmol,六乙烯基二硅氧烷15mmol,醋酸钯0.5mmol,醋酸钾70mmol,三邻甲苯基膦1.5mmol,四丁基溴化铵80mmol,n,n

‑

二甲基甲酰胺30ml,超纯水20ml。其它步骤均与实施例1所述方法相同。

[0049]

最终所得1,2

‑

二苯并环丁烯基乙烯产率为92%。

[0050]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1