一种米格列醇晶形的制备方法与流程

1.本发明属于药物化学技术领域,具体涉及一种米格列醇晶形的制备方法。

背景技术:

2.米格列醇(miglitol or bay-1099),别名米格尼醇(glyset),是德国拜尔制药公司20世纪80年代初开发的一种新型降糖药。它是一种α-糖苷酶抑制剂,用于治疗ii型糖尿病-非胰岛素依赖性糖尿病(nidd),能可逆地竞争性的抑制附着于肠膜上的假单糖α-葡糖苷酶,减少单糖的代谢,延缓葡萄糖的释放,同时降低其在小肠的吸收,从而使餐后血糖水平增高的情况减弱。米格列醇的化学名称为:[2r,3r,4r,5s]-1-(2-羟乙基)-2-(羟甲基)-3,4,5-三羟基哌啶三醇,分子式:c8h

17

no5,分子量:207.2260。米格列醇是葡萄糖的衍生物,分子结构式如下:

[0003][0004]

现有文献资料记载,米格列醇的合成方法有三种:一是化学全合成;二是先发酵得到1-脱氧野尻霉素再进行半合成;三是先用生物转化方法得到米格列醇的关键中间体,再通过合成获得。米格列醇的化学全合成非常困难,不仅需要大量的基团保护步骤,而且涉及到立体构型的控制与选择,分离提纯工作也非常艰巨,工业化实现困难;用发酵法制备野尻霉素或1-脱氧野尻霉素的化学半合成方法制备米格列醇,技术难度大,成本非常高。考虑到以上因素,目前工业生产主要采用化学合成—生物转化—化学合成的制备方法。

[0005]

目前虽然较多的文献报道了米格列醇的制备工艺,但是关于米格列醇结晶工艺的研究较少。专利cn101289418b仅报道了米格列醇晶型及其制备方法,通过在线颗粒系统fbrm和pvm在线监控米格列醇精制工艺,发现米格列醇在析晶过程中,存在严重的油析现象,并且所得晶体形貌不一,粒度分布不均,致使流动性差、堆密度小,为后期的制剂生产造成不利影响。

[0006]

因此,需要研究并优化米格列醇的结晶工艺,形成晶体特性良好的产品,以满足工业化生产过程对晶体性能越来越严格的要求。

技术实现要素:

[0007]

针对现有米格列醇结晶工艺中的严重油析现象,以及所得晶体粒度分布不均等问题,本发明提供了一种无油析、生产稳定性良好的制备米格列醇晶形的新方法,所得米格列醇晶体为规则的六边形片状晶体,粒度分布窄。

[0008]

本发明的目的通过下述技术方案实现:

[0009]

一种米格列醇晶形的制备方法,所述晶形具有图1所示的x射线粉末衍射图谱,包括如下步骤:将米格列醇加入纯化水和有机溶剂a的混合溶液体系中,控温搅拌溶解,得澄清溶液,然后加入米格列醇晶种,控温搅拌析晶,析晶结束,过滤,干燥,即得。

[0010]

所述有机溶剂a选自醇类、醚类、酮类、乙腈、二甲基亚砜、n,n-二甲基甲酰胺中的一种或者任意两种组合。

[0011]

优选的,所述醇类为甲醇、乙醇、丙醇、异丙醇、丁醇、乙二醇。

[0012]

优选的,所述醚类为四氢呋喃、1,4-二氧六环。

[0013]

优选的,所述酮类为丙酮、丁酮、环己酮。

[0014]

优选的,所述有机溶剂a选自甲醇、乙醇、乙腈、丙酮、四氢呋喃、n,n-二甲基甲酰胺中的一种或者任意两种组合。

[0015]

进一步优选的,所述有机溶剂a为dmf和丙酮的混合溶液。

[0016]

所述混合溶液体系中纯化水与有机溶剂a的体积比为1:2~15,其中特别优选1:4~8。

[0017]

所述米格列醇与纯化水的质量体积比为1:0.5~3,g/ml,其中特别优选1:1~2,g/ml。

[0018]

所述米格列醇溶解温度为50~110℃,其中特别优选60~90℃。

[0019]

所述米格列醇溶解过程中搅拌速率为200~350rpm。

[0020]

所述米格列醇晶种的加入方式为,将米格列醇晶种超声分散于有机溶剂a中,然后再加入降温至t的澄清溶液中。

[0021]

优选的,所述t为45~65℃,其中特别优选50~60℃。

[0022]

优选的,所述米格列醇晶种和用于超声分散的有机溶剂a的质量体积比为1:10~40,g/ml。

[0023]

所述米格列醇晶种的加入量为米格列醇加入量的3~10w%。

[0024]

所述米格列醇晶种粒径为100~200目。

[0025]

所述控温搅拌析晶过程为:加入米格列醇晶种后保温搅拌析晶0.5~2h,然后降温至15~30℃,再将温度升至40~50℃,进行重溶操作,恒温搅拌1~2h,然后再降温至0~5℃,保温搅拌析晶3~5h。

[0026]

优选的,所述步骤3)降温速率为0.05~1.2k/min,其中特别优选0.2~1.0k/min。

[0027]

优选的,所述步骤3)搅拌速率为50~300rpm,其中特别优选100~250rpm。

[0028]

所述步骤3)干燥温度为30~65℃。

[0029]

所述步骤3)干燥时间为4~8h。

[0030]

米格列醇晶型确认:

[0031]

(1)x-射线粉末衍射检测

[0032]

本发明米格列醇晶体所用x-射线粉末衍射测试仪器及测试条件:x-射线粉末衍射仪:panalytical empyrean;cu-kα;样品台:平板;入射光路:bbhd;衍射光路:plxcel;电压45kv,电流40ma;发散狭缝:1/4

°

;防散射狭缝:1

°

;索拉狭缝:0.04rad;步长:0.5s;扫描范围:3~50

°

。

[0033]

本发明实施例制备的米格列醇晶体的pxrd谱图如图3所示。

[0034]

(2)tga/dsc分析

[0035]

本发明米格列醇晶体所用tga/dsc热分析仪器及测试条件为:梅特勒-托利多tga/dsc热分析仪(tga/dsc3+);动态温度段:30~300℃;加热速率:10k/min;程序段气体n2;气体流量:50ml/min;坩埚:铝坩埚40μl。

[0036]

本发明实施例制备的米格列醇晶体的tga/dsc测试结果如图4所示。

[0037]

与现有技术相比,本发明米格列醇制备方法具有以下优势:

[0038]

1)本发明提供了一种米格列醇六边形片状晶体及其制备方法,所得米格列醇晶体形貌均一,且纯度、产率高,符合工业化生产过程对晶体性能的严格要求;

[0039]

2)本发明制备方法生产稳定性好,可有效避免油析现象,实现了米格列醇的均相析晶。

附图说明

[0040]

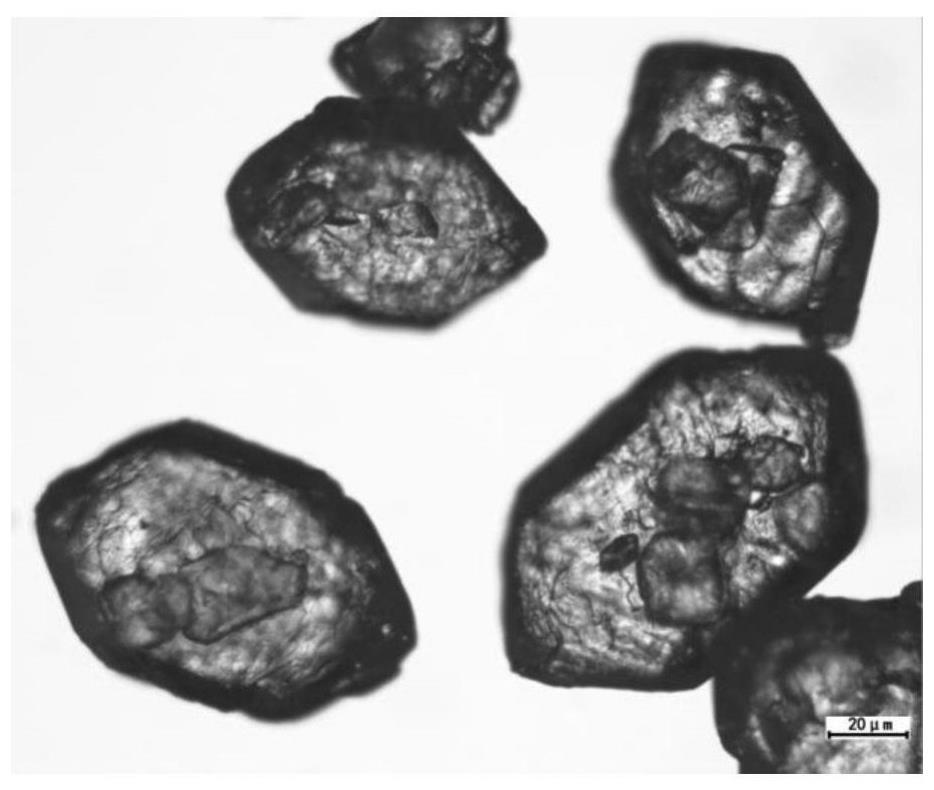

图1:本发明米格列醇晶体的偏光显微镜图;

[0041]

图2:本发明和对比实施例1米格列醇晶体的粒径分布图;

[0042]

图3:本发明米格列醇晶体的pxrd谱图;

[0043]

图4:本发明米格列醇晶体的tga/dsc图;

[0044]

图5:对比实施例1pvm监测油析现象图。

具体实施方式

[0045]

下面通过实施例来进一步说明本发明。应该正确理解的是:本发明的实施例仅仅是用于说明本发明,而不是对本发明的限制,所以,在本发明的方法前提下对本发明的简单改进均属本发明要求保护的范围。

[0046]

本发明实施例所得米格列醇晶体均具有如图1所示的偏光显微镜图、如图2所示的粒径分布图、如图3所示的pxrd谱图以及如图4所示的tga/dsc图。

[0047]

实施例1

[0048]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入34ml纯化水、30ml dmf和160ml丙酮,60℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至55℃。称取1.0g 100~200目的米格列醇晶种,加入20ml的丙酮进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶1h,搅拌速度150rpm,然后缓慢降温至20℃,降温速率0.5k/min,搅拌速度150rpm,再将温度升至40℃,进行重溶操作,恒温搅拌1h,搅拌速度200rpm,然后再缓慢降温至0℃,降温速率1.0k/min,搅拌速度200rpm,0℃保温析晶4h,养晶结束,抽滤,50℃干燥5h,得19.09g米格列醇六边形片状晶体。

[0049]

无油析现象,收率90.90%,hplc纯度99.96%。

[0050]

实施例2

[0051]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入纯化水24ml、20ml乙腈和160ml乙醇,50℃恒温搅拌至溶液完全澄清透明,搅拌速度350rpm,然后将米格列醇溶液降温至50℃。称取0.6g 100~200目的米格列醇晶种,加入20ml的乙醇进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶0.5h,搅拌速度为100rpm,然后再缓慢降温至15℃,降温速率0.2k/min,搅拌速度为250rpm,再将温度升至45℃,进行重溶操作,恒温搅拌1h,搅拌速度250rpm。然后再缓慢降温至5℃,降温速率1.0k/min,搅拌速度200rpm,5℃保

温析晶4h,养晶结束,抽滤,30℃干燥8h,得18.58g米格列醇六边形片状晶体。

[0052]

无油析现象,收率90.19%,hplc纯度99.89%。

[0053]

实施例3

[0054]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入纯化水40ml、40ml dmf和160ml丙酮,90℃恒温搅拌至溶液完全澄清透明,搅拌速度为200rpm,然后将米格列醇溶液降温至60℃。称取2.0g 100~200目的米格列醇晶种,加入20ml的丙酮进行超声分散,再将分散好的晶种倒入溶液中,保温搅拌析晶2h,搅拌速度为150rpm;然后再缓慢降温至20℃,降温速率0.6k/min,搅拌速度200rpm,再将温度升至50℃,进行重溶操作,恒温搅拌2h,搅拌速度为200rpm。然后再缓慢降温至0℃,降温速率为0.5k/min,搅拌速度250rpm,0℃保温析晶5h,养晶结束,抽滤,65℃干燥4h,得19.50g米格列醇六边形片状晶体。

[0055]

无油析现象,收率88.64%,hplc纯度99.89%。

[0056]

实施例4

[0057]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入10ml纯化水、150ml dmf,70℃恒温搅拌至溶液完全澄清透明,搅拌速度300rpm,然后将米格列醇溶液降温至65℃。称取1.0g 100~200目的米格列醇晶种,加入30ml的dmf进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶0.5h,搅拌速度200rpm,然后缓慢降温至30℃,降温速率1.2k/min,搅拌速度50rpm,再将温度升至40℃,进行重溶操作,恒温搅拌1.5h,搅拌速度250rpm,然后再缓慢降温至5℃,降温速率1.0k/min,搅拌速度250rpm,5℃保温析晶4h,养晶结束,抽滤,50℃干燥4h,得18.42g米格列醇六边形片状晶体。

[0058]

无油析现象,收率87.71%,hplc纯度99.75%。

[0059]

实施例5

[0060]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入纯化水60ml、120ml乙腈,110℃恒温搅拌至溶液完全澄清透明,搅拌速度250rpm,然后将米格列醇溶液降温至45℃。称取2.0g 100~200目的米格列醇晶种,加入40ml的乙腈进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶1h,搅拌速度为200rpm,然后再缓慢降温至15℃,降温速率1.0k/min,搅拌速度为100rpm,再将温度升至40℃,进行重溶操作,恒温搅拌1h,搅拌速度250rpm。然后再缓慢降温至5℃,降温速率1.0k/min,搅拌速度250rpm,5℃保温析晶4h,养晶结束,抽滤,50℃干燥5h,得18.55g米格列醇六边形片状晶体。

[0061]

无油析现象,收率84.32%,hplc纯度99.84%。

[0062]

实施例6

[0063]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入40ml纯化水、80ml四氢呋喃,60℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至55℃。称取1.0g 100~200目的米格列醇晶种,加入20ml的四氢呋喃进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶2h,搅拌速度200rpm,然后缓慢降温至20℃,降温速率0.5k/min,搅拌速度200rpm,再将温度升至40℃,进行重溶操作,恒温搅拌1.5h,搅拌速度250rpm,然后再缓慢降温至0℃,降温速率1.0k/min,搅拌速度200rpm,0℃保温析晶3h,养晶结束,抽滤,60℃干燥3h,得18.93g米格列醇六边形片状晶体。

[0064]

无油析现象,收率90.14%,hplc纯度99.90%。

[0065]

实施例7

[0066]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入30ml纯化水、190ml乙腈,70℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至35℃。称取1.0g 100~200目的米格列醇晶种,加入20ml的1,4-二氧六环进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶1h,搅拌速度150rpm,然后缓慢降温至20℃,降温速率1.0k/min,搅拌速度200rpm,再将温度升至40℃,进行重溶操作,恒温搅拌1h,搅拌速度200rpm,然后再缓慢降温至5℃,降温速率1.0k/min,搅拌速度200rpm,5℃保温析晶4h,养晶结束,抽滤,40℃干燥6h,得16.87g米格列醇六边形片状晶体。

[0067]

无油析现象,收率80.33%,hplc纯度98.44%。

[0068]

实施例8

[0069]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入60ml纯化水、90ml dmf,60℃恒温搅拌至溶液完全澄清透明,搅拌速度300rpm,然后将米格列醇溶液降温至55℃。称取1.0g 100~200目的米格列醇晶种,加入20ml的dmf进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶3h,搅拌速度150rpm,然后缓慢降温至30℃,降温速率0.2k/min,搅拌速度250rpm,再将温度升至50℃,进行重溶操作,恒温搅拌1h,搅拌速度250rpm,然后再缓慢降温至0℃,降温速率1.0k/min,搅拌速度200rpm,0℃保温析晶4h,养晶结束,抽滤,50℃干燥5h,得16.90g米格列醇六边形片状晶体。

[0070]

无油析现象,收率84.50%,hplc纯度99.76%。

[0071]

实施例9

[0072]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入34ml纯化水、160ml 1,4-二氧六环,90℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至55℃。称取0.6g 100~200目的米格列醇晶种,加入20ml的1,4-二氧六环进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶2h,搅拌速度100rpm,然后缓慢降温至30℃,降温速率0.5k/min,搅拌速度100rpm,再将温度升至50℃,进行重溶操作,恒温搅拌2h,搅拌速度200rpm,然后再缓慢降温至0℃,降温速率1.0k/min,搅拌速度200rpm,0℃保温析晶4h,养晶结束,抽滤,50℃干燥5h,得17.24g米格列醇六边形片状晶体。

[0073]

无油析现象,收率83.69%,hplc纯度98.26%。

[0074]

实施例10

[0075]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入24ml纯化水、30ml乙醇和160ml四氢呋喃,60℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至50℃。称取0.8g 100~200目的米格列醇晶种,加入20ml的乙醇进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶1h,搅拌速度150rpm,然后缓慢降温至20℃,降温速率0.5k/min,搅拌速度150rpm,再将温度升至40℃,进行重溶操作,恒温搅拌1h,搅拌速度200rpm,然后再缓慢降温至10℃,降温速率3.0k/min,搅拌速度200rpm,10℃保温析晶4h,养晶结束,抽滤,60℃干燥4h,得15.51g米格列醇六边形片状晶体。

[0076]

无油析现象,收率74.57%,hplc纯度99.06%。

[0077]

实施例11

[0078]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入34ml纯化水、190ml dmf,80℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至55℃。称取1.0g 100~200目的米格列醇晶种,加入20ml的dmf进行超声分散,再将分散好的晶种倒

入米格列醇溶液中,保温搅拌析晶1h,搅拌速度150rpm,然后缓慢降温至20℃,降温速率0.5k/min,搅拌速度150rpm,再缓慢降温至0℃,降温速率1.0k/min,搅拌速度200rpm,0℃保温析晶4h,养晶结束,抽滤,50℃干燥5h,得17.49米格列醇六边形片状晶体。

[0079]

无油析现象,收率83.29%,hplc纯度96.16%。

[0080]

实施例12

[0081]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入34ml纯化水、30ml dmf和160ml丙酮,60℃恒温搅拌至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至55℃。称取1.0g 100~200目的米格列醇晶种,加入20ml的丙酮进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌1h,搅拌速度150rpm,然后缓慢降温至0℃,降温速率1.0k/min,保温析晶,养晶结束,抽滤,50℃干燥5h,无法得到米格列醇六边形片状晶体。

[0082]

对比实施例1

[0083]

取20.0g米格列醇,加入65ml无水甲醇,加热溶解至溶液澄清透明,再加入6.5g无水硫酸镁,干燥除水,过滤,再向母液中加入4.0g活性炭,于50℃的条件下脱色10min,过滤,滤液进行减压浓缩,约剩余30ml时,冷却至5℃结晶4h,过滤得到白色固体,并将固体置于60℃烘箱中干燥15h,得13.50g米格列醇棒状晶体。

[0084]

有油析现象,收率67.5%,hplc纯度98.53%。

[0085]

对比实施例2

[0086]

将20.0g米格列醇及2.0g活性炭溶于200g纯化水中,用氢氧化钠水溶液调节ph6.5,然后过滤,得滤液;用二氯甲烷萃取上述所得的滤液,纯化水水洗涤有机相,硫酸钠干燥有机层,过滤,滤液减压浓缩,洗涤滤饼,干燥,得固体;将所得的干燥固体加入到200ml乙醇、环己醇、苯甲醇的混合溶液中(重量比为1∶1∶0.8)的混合溶剂中在10℃下打浆6小时,在25℃下结晶8小时,离心,干燥,无法得到米格列醇六边形片状晶体。

[0087]

对比实施例3

[0088]

称取20.0g米格列醇加入到250ml结晶器中,再依次加入150ml甲醇,加热回流至溶液完全澄清透明,搅拌速度200rpm,然后将米格列醇溶液降温至55℃。称取0.8g 100~200目的米格列醇晶种,加入15ml的甲醇进行超声分散,再将分散好的晶种倒入米格列醇溶液中,保温搅拌析晶1h,搅拌速度150rpm,然后缓慢降温至20℃,降温速率1.0k/min,搅拌速度150rpm,再将温度升至50℃,进行重溶操作,恒温搅拌1h,搅拌速度200rpm,然后再缓慢降温至0℃,降温速率0.5k/min,搅拌速度200rpm,0℃保温析晶4h,养晶结束,抽滤,50℃干燥5h,得12.32g米格列醇棒状晶体。

[0089]

有油析现象,收率59.23%,hplc纯度96.05%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1