一种驱油用凝胶颗粒及其制备方法与流程

1.本发明涉及油田开发三次采油技术领域,属于一种驱油用凝胶颗粒及其制备方法。

背景技术:

2.目前,以大庆油田为代表的我国砂岩油田,聚合物驱结束后,平均采出程度约为60%,仍有近一半剩余油残留在储层孔隙中,如何挖掘这部分潜力储量是油田四次开采工作的重要任务。

3.经过长期开采,聚驱后油层非均质性更加严重,存在大量高渗透优势渗流通道,要求驱油剂具有堵、调、驱一体化功能。由凝胶颗粒与驱油剂溶液组成的自适应驱油体系,是一种可以大幅度提高聚驱后油层采收率的有效方法,其中凝胶颗粒发挥了液流转向的作用,驱油剂溶液发挥了驱油作用。目前,凝胶颗粒一般采用甲撑双丙烯酰胺,又名亚甲基双丙烯酰胺,作为交联单体,与丙烯酰胺共聚制备。这种交联单体具有两个相同活性的反应性官能团,在高分子聚合过程中与反应性单体交联,能迅速而高效地使聚合物从线型结构转变成立体网状结构。但是,由于这种交联单体的两个反应性官能团之间只有一个亚甲基,使其形成的交联点之间的链段长度过低,使凝胶网络缺乏能量耗散能力,宏观表现为凝胶颗粒弹性差、易破碎,不易运移至油层深部,难以满足要求。因此,为满足聚驱后油层开发需要,需要一种具有较好的弹性,不易破碎,可在油层中深部运移,大幅降低高渗透油层吸液能力,提高低渗透油层吸液能力,提升驱油效果的驱油用凝胶颗粒。

技术实现要素:

4.本发明的目的是为了解决上述问题,提供一种驱油用凝胶颗粒,这种凝胶颗粒具有较好弹性,可在油层中深部运移,大幅降低高渗透油层吸液能力,提高低渗透油层吸液能力,达到大幅度提高采收率的目的。本发明的另一目的在于提供所述的驱油用凝胶颗粒的制备方法。

5.本发明实现上述目的是由以下技术方案来实现的:一种驱油用凝胶颗粒,该凝胶颗粒是由合成单体和引发剂,引发聚合交联而得的本体凝胶经干燥后研磨而成,其中:

6.所述合成单体包括丙烯酰胺、丙烯酸和4~6烷撑双丙烯酰胺;其结构式见式(1),

[0007][0008]

其中,所述合成单体中丙烯酰胺、丙烯酸和4~6烷撑双丙烯酰胺的质量比为74.2%~94.7%:5%~25%c:0.3%~0.8%;所述合成单体与引发剂之间的质量比为10000:4.5;

[0009]

优选地,式(1)中n为对应结构单元中亚甲基的数量,为4~6。

[0010]

进一步地,所述引发剂包括氧化类引发剂与还原类引发剂。

[0011]

进一步地,所述的氧化类引发剂为过硫酸铵或过硫酸钾,还原类引发剂为亚硫酸氢钠或四甲基乙二胺。

[0012]

进一步地,所述丙烯酰胺、丙烯酸、4~6烷撑双丙烯酰胺三种合成单体的总质量占反应液总质量的百分比为24%~26%。

[0013]

进一步地,氧化类引发剂为合成单体总质量的0.03%,还原类引发剂为合成单体总质量的0.015%。

[0014]

本发明还提供一种驱油用凝胶颗粒的制备方法,包括以下步骤:

[0015]

(1)在搅拌条件下,按照凝胶颗粒结构中单体对应的质量比例,将丙烯酰胺、丙烯酸、4~6烷撑双丙烯酰胺三种单体加入到去离子水中,充分搅拌至单体充分溶解,得到反应溶液;

[0016]

(2)采用一定质量浓度的氢氧化钠溶液调节反应溶液ph值至弱碱性;

[0017]

(3)在一定引发温度条件下,氮气气氛下,向步骤(2)所得反应溶液中加入氧化类引发剂与还原类引发剂,采用水溶液共同聚合法进行聚合,待反应体系的温度升至峰值后,静置熟化一段时间,得到凝胶颗粒胶体;

[0018]

(4)将得到的凝胶颗粒胶体破碎,加入分散剂,充分混匀后,置于一定温度条件下,恒温干燥一段时间。干燥完成后,将凝胶颗粒进行粉碎、筛分,得到本发明的驱油用凝胶颗粒。

[0019]

进一步地,所述步骤(2)中,氢氧化钠溶液的质量浓度为50%,弱碱性反应液的ph值为7.0~8.0。

[0020]

进一步地,所述步骤(3)中,引发温度为22~28℃。

[0021]

进一步地,所述步骤(3)中,反应体系的温度峰值为80~90℃后,静置熟化6~8小时。

[0022]

进一步地,所述步骤(4)中,分散剂为白油和span-20按质量比9:1配制;恒温干燥温度为70~90℃,干燥时间为2~3小时。

[0023]

本发明通过采用具有一定分子链柔性的4~6烷撑双丙烯酰胺与丙烯酰胺、丙烯酸共聚,来提升凝胶颗粒的弹性。

[0024]

烷撑双丙烯酰胺中目前最主要的是甲撑双丙烯酰胺,又名亚甲基双丙烯酰胺,是制备凝胶颗粒最常见的交联单体,甲撑双丙烯酰胺具有两个相同活性的反应性官能团,在高分子聚合过程中与反应性单体交联,能迅速而高效地使聚合物从线型结构转变成立体网状结构。但是,由于这种交联单体的两个反应性官能团之间只有一个亚甲基,使其形成的交联点之间的链段长度过低,使凝胶网络缺乏能量耗散能力,宏观表现为凝胶颗粒弹性差、易破碎。

[0025]

与甲撑双丙烯酰胺相比,4~6烷撑双丙烯酰胺同样具有两个相同活性的反应性官能团,在高分子聚合过程中也能够与反应性单体交联,也能迅速而高效地使聚合物从线型结构转变成立体网状结构。同时,这种交联单体的两个反应性官能团之间有4~6个亚甲基,这种结构能够有效提升凝胶网络的能量耗散能力,既能有效地耗散外加载荷能量,又能在外加载荷撤去后有效恢复凝胶的强度和韧性,从而提升凝胶颗粒的宏观力学性能。

[0026]

与现有技术相比,本发明提供的驱油用凝胶颗粒的制备方法具有如下特点:

[0027]

(1)本发明提供的驱油用凝胶颗粒具有较好的弹性,不易破碎,可在油层中深部运移,大幅降低高渗透油层吸液能力,提高低渗透油层吸液能力,提升驱油效果。

[0028]

(2)本发明提供的驱油用凝胶颗粒的制备方法为三种单体共聚,制备方法简单可行,易于操作,适合规模化推广。

[0029]

(3)通过采用本发明所提供的驱油用凝胶颗粒及其制备方法可以较大幅度的提高原油的采收率和开发经济效益。

附图说明

[0030]

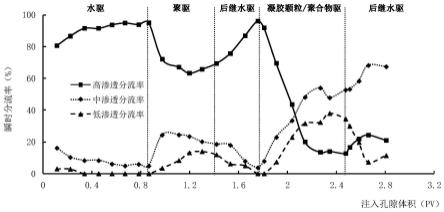

图1为凝胶/聚合物驱油实验中各只岩心的分流率变化情况;

[0031]

图2为高浓度聚合物驱油实验中各只岩心的分流率变化情况。

具体实施方式

[0032]

为使本发明的目的、技术方案和优点更加清楚,以下结合实施例,对本发明的技术方案进行清楚、完整的描述。但所描述的实施例是本发明的部分实施例,不是全部的实施例。基于本发明的实施例,在未作出创造性劳动条件下所获得的所有其他实施例,都属于本发明的保护的范围。

[0033]

实施例1

[0034]

本实施例提供了一种驱油用凝胶颗粒的制备方法。

[0035]

本实施例中,以反应液总质量1000g计算,驱油用凝胶颗粒的合成配方如下:

[0036]

丙烯酰胺:217.5g;

[0037]

丙烯酸:24.8g;

[0038]

6烷撑双丙烯酰胺:3.9g;

[0039]

5%的过硫酸铵水溶液:1.5ml;

[0040]

5%的亚硫酸氢钠水溶液:0.75ml;

[0041]

去离子水:750.00g。

[0042]

本实施例中,一种驱油用凝胶颗粒采用如下制备方法:

[0043]

(1)按照本实施例中凝胶颗粒的合成配方,按拟定计量称量单体、助剂,配制特定浓度的引发剂溶液;

[0044]

(2)采用立式搅拌器,在300r/min的速率下,依次将丙烯酰胺、丙烯酸和6烷撑双丙烯酰胺加入到定量的去离子水中,搅拌30min至单体充分溶解;

[0045]

(3)向步骤(2)的溶液中加入质量浓度50%的氢氧化钠溶液,调控溶液ph至7.0~8.0,得到反应溶液;

[0046]

(4)将反应溶液转移至反应器中,控制反应溶液温度为24~26℃;

[0047]

(5)向反应溶液中通入高纯氮气30min后,先加入还原类引发剂,5min后,再加入氧化类引发剂,当反应溶液开始变黏稠时,停止通氮气并密封;

[0048]

(6)待反应体系的温度升至峰值80~90℃后,静置熟化8小时;

[0049]

(7)将得到的凝胶颗粒胶体绞碎后,加入分散剂,充分混匀后置于80℃温度下干燥,对干燥后的凝胶颗粒粉碎并筛分,得到本发明的驱油用凝胶颗粒。

[0050]

实施例2

[0051]

本实施例提供了又一种驱油用凝胶颗粒的制备方法。

[0052]

本实施例中,以反应液总质量1000g计算,驱油用凝胶颗粒的合成配方如下:

[0053]

丙烯酰胺:217.5g;

[0054]

丙烯酸:24.8g;

[0055]

4烷撑双丙烯酰胺:3.9g;

[0056]

5%的过硫酸钾水溶液:1.5ml;

[0057]

5%的四甲基乙二胺水溶液:0.75ml;

[0058]

去离子水:750g。

[0059]

本实施例中,制备方法与实施例1相同。

[0060]

本实施例中,氧化类引发剂为过硫酸钾,还原类引发剂为四甲基乙二胺,其余原料的类型及用量与实施例1完全相同。

[0061]

实施例3

[0062]

本实施例提供了又一种驱油用凝胶颗粒的制备方法。

[0063]

本实施例中,以反应液总质量1000g计算,驱油用凝胶颗粒的合成配方如下:

[0064]

丙烯酰胺:217.5g;

[0065]

丙烯酸:24.8g;

[0066]

6烷撑双丙烯酰胺:7.8g;

[0067]

5%的过硫酸铵水溶液:1.5ml;

[0068]

5%的亚硫酸氢钠水溶液:0.75ml;

[0069]

去离子水:746g。

[0070]

本实施例中,制备方法与实施例1相同。

[0071]

本实施例中,交联单体6烷撑双丙烯酰胺的用量较实施例1中增加了一倍,其余原料的用量与实施例1完全相同。

[0072]

对比例1

[0073]

本实施例采用目前广泛应用的甲撑双丙烯酰胺作为交联单体,进行了对比样品的

合成。

[0074]

以反应液总质量1000g计算,对比样品的合成配方如下:

[0075]

丙烯酰胺:217.5g;

[0076]

丙烯酸:24.8g;

[0077]

甲撑双丙烯酰胺:2.7g;

[0078]

过硫酸铵(5%的水溶液):1.5ml;

[0079]

亚硫酸氢钠(5%的水溶液):0.75ml;

[0080]

去离子水:750g。

[0081]

本实施例中,制备方法与实施例1相同。

[0082]

本实施例中,交联单体甲撑双丙烯酰胺的摩尔数与实施例1中的交联单体6烷撑双丙烯酰胺相同,其余原料的用量与实施例1完全相同。

[0083]

实施例4

[0084]

本实施例中,进行了驱油用凝胶颗粒的吸水能力研究。

[0085]

本实施例中,凝胶颗粒的吸水能力通过溶胀倍数来表征,溶胀倍数越高,说明其吸水能力越强。

[0086]

本实施例中,凝胶颗粒吸水能力c的测试过程如下:

[0087]

(1)取粒径为0.15~0.3mm的驱油用凝胶颗粒,用精密电子天平称量5.00g试样,精确至0.01g,记为m,放入250ml具塞量筒中;

[0088]

(2)用250ml量筒量取240ml模拟污水(0.6%wt nacl、0.01665%wt cacl2水溶液),记为h0,加入已装有试样的具塞量筒中,盖上具塞量筒塞子,常温放置24h;

[0089]

(3)取20目标准筛对具塞量筒中浸泡后的试样过滤,用250ml量筒量取具塞量筒中剩余水的体积,记为h1。

[0090]

(4)按下式计算溶胀倍数c:

[0091][0092]

按照上述方法,对实施例1、实施例2和对比例1所制备的样品进行了测试,溶胀倍数结果见表1。

[0093]

表1

[0094][0095]

由表1可知,本发明的实施例1和实施例2,在相同用量下,氧化类引发剂由过硫酸铵改为过硫酸钾,还原类引发剂由亚硫酸氢钠改为四甲基乙二胺,交联单体由6烷撑双丙烯酰胺改为4烷撑双丙烯酰胺,所制得的凝胶颗粒的吸水能力不变;对比例1氧化类引发剂为过硫酸铵,还原类引发剂为亚硫酸氢钠,交联单体为目前广泛应用的甲撑双丙烯酰胺,所制备的凝胶颗粒相同,同样具有较强的吸水膨胀能力。

[0096]

实施例5

[0097]

本实施例中,进行了驱油用凝胶颗粒的强度和弹性研究。

[0098]

本实施例中,凝胶颗粒的强度表征仪器为nj-1型凝胶粒参数测定仪,江苏华达石油仪器厂生产;弹性表征仪器为s3500型激光粒度分析仪,美国麦奇克有限公司生产。

[0099]

本实施例中,凝胶颗粒的强度通过抗压强度来表征,抗压强度越高,说明其强度越高。

[0100]

本实施例中,凝胶颗粒的弹性通过弹性因子来表征,弹性因子越高,说明其弹性越好。

[0101]

本实施例中,凝胶颗粒强度和弹性的测试过程如下:

[0102]

(1)取粒径为0.15~0.3mm的驱油用凝胶颗粒,用精密电子天平称量5.00g试样,精确至0.01g,放入250ml具塞量筒中。

[0103]

(2)用250ml量筒量取200ml模拟污水(0.6%wt nacl、0.01665%wt cacl2水溶液),加入已装有试样的具塞量筒中,盖上具塞量筒塞子,常温放置24h。

[0104]

(3)将充分溶胀后的试样放入颗粒参数测定仪中,安装上孔径为0.3mm的孔板,调整装置使其密封;

[0105]

(4)用高压手动计量泵慢慢给装置加压,加压速度为20转/分匀速加压,并注意观察装置下面由孔板内流出物质的状态;

[0106]

(5)当装置中的试样由孔板中刚一被压出时,记录下该时刻给装置所加的压力(mpa),即为抗压强度值;

[0107]

(6)继续用高压手动计量泵慢慢给装置加压,使装置内的试样经过孔径0.3mm的孔板剪切后全部流入100ml烧杯中;

[0108]

(7)利用激光粒度分析仪测定经孔径0.3mm的孔板剪切后试样的粒度中值(mm);

[0109]

(8)试样的粒度中值(mm)与孔板孔径0.3mm的比值即为弹性因子值。

[0110]

按照上述方法,对实施例1、实施例3和对比例1所制备的样品进行了测试,抗压强度和弹性因子结果见表2。

[0111]

表2

[0112][0113]

由表2可知,本发明的实施例1和实施例3,采用6烷撑双丙烯酰胺作为交联单体,对比例1采用目前广泛应用的甲撑双丙烯酰胺作为交联单体。在相同的交联单体摩尔用量下,实施例1、实施例3和对比例1制备的凝胶颗粒强度相同,但实施例1、实施例3的凝胶弹性较对比例1有了大幅提升。而且,随着交联单体6烷撑双丙烯酰胺用量的提升,实施例3的凝胶弹性好于实施例1。性能评价结果表明,本发明制备的驱油用凝胶颗粒具有较好的弹性,且弹性随着交联单体用量的增加而提升。

[0114]

实施例6

[0115]

本实施例中,进行了驱油用凝胶颗粒的耐热稳定性研究。

[0116]

本实施例中,耐热稳定性测试过程如下:

[0117]

(1)取粒径为0.15~0.3mm的驱油用凝胶颗粒,用精密电子天平称量5.00g试样,精确至0.01g,记为m,放入250ml具塞三角烧瓶中;

[0118]

(2)用250ml量筒量取240ml模拟污水(0.6%wt nacl、0.01665%wt cacl2水溶液),记为h0,加入已装有试样的具塞三角烧瓶中,盖上具塞三角烧瓶塞子,后转入45℃的恒温烘箱中进行老化;

[0119]

(3)按照实施例4和实施例5中的测试方法,测试不同老化时间后凝胶颗粒的溶胀倍数、抗压强度和弹性因子。

[0120]

按照上述方法,对实施例1、实施例3和对比例1所制备的样品进行了测试,耐热稳定性测试结果见表3。

[0121]

表3

[0122][0123]

由表3可知,本发明研制的驱油用凝胶颗粒实施例1和实施例3,经90天老化后,其强度和弹性仅有小幅下降,下降幅度与实施例3中采用甲撑双丙烯酰胺作为交联单体所制备的凝胶颗粒相当,具有较好的耐热稳定性。

[0124]

实施例7

[0125]

本实施例中,进行了驱油用凝胶颗粒的驱油效率研究,凝胶颗粒为实施例1制备,粒径0.15~0.30mm。

[0126]

本实施例中,驱油用凝胶颗粒的驱油效率通过并联岩心驱油实验测定,驱油实验中提高采收率值越高,表明驱油效率越高。

[0127]

本实施例中,驱油实验所用仪器为qy-c21型自动岩心驱替装置,江苏华安石油制造。

[0128]

本实施例中,所使用的驱油用聚合物为大庆炼化公司生产,相对分子质量分别为1600万和2500万。

[0129]

本实施例中,驱油实验按照下述实验流程进行:

[0130]

(1)将仪器温度设置为45℃;

[0131]

(2)取三只经环氧树脂浇筑的人造岩心,其空气渗透率分别为4000md、2000md、500md,尺寸(长

×

宽

×

高)分别为30cm

×

4.5cm

×

1.8cm、30cm

×

4.5cm

×

4.5cm、30cm

×

4.5cm

×

2.0cm,分别抽真空2h;

[0132]

(3)利用采油厂现场污水饱和上述岩心,记录孔隙体积并计算孔隙度。

[0133]

(4)以0.6cm3/min的速率向上述岩心饱和模拟原油(原油和煤油按一定比例配制,45℃条件下粘度为10.0mpa.s),饱和完毕后密闭并熟化24h,记录饱和原油体积并计算含油饱和度。

[0134]

(5)并联上述三只不同渗透率的岩心,以1.2cm3/min的速率注入现场污水,直至产出液含水达到98%,记录水驱过程中各只岩心的产油量、产液量,并计算采收率。

[0135]

(6)采用现场污水配制浓度为1000mg/l的1600万聚合物的水溶液,并将此溶液导入岩心驱替装置的储罐中;

[0136]

(7)以1.2cm3/min的速率注入驱替液0.57pv(porous volume,岩心孔隙体积),之后再次以1.2cm3/min的速率注入现场污水,直至产出液含水达到98%,记录此过程中各只岩心的产油量、产液量,并计算采收率。

[0137]

(8)采用现场污水配制含有500mg/l驱油用凝胶颗粒(实施例1制备,粒径0.15~0.30mm)和浓度1400mg/l的2500万聚合物的水溶液,并将此溶液导入岩心驱替装置的储罐中;

[0138]

(9)以1.2cm3/min的速率注入驱替液0.7pv,之后再次以1.2cm3/min的速率注入现场污水,直至产出液含水达到98%,记录此过程中各只岩心的产油量、产液量,并计算采收率。

[0139]

本实施例中,还在步骤(8)采用了浓度为2500mg/l的2500万聚合物进行了聚去后对比实验,注入量为0.7pv。表4为驱油效率对比。

[0140]

表4

[0141][0142]

由表4可知,采用本发明研制的驱油用凝胶颗粒,与2500万聚合物共同配制的驱油体系,具有较好的驱油效率,聚驱后可比单纯使用2500万聚合物多提高采收率2.0个百分点,同时驱油剂总浓度为1900mg/l,较单纯使用2500万聚合物降低了600mg/l。

[0143]

由附图1可知,聚合物驱后,注入驱油用凝胶颗粒/聚合物复合体系,相比于单纯使用聚合物,既可以大幅降低高渗透层吸液量,又可以大幅提高中低渗层吸液量。这是由于随着凝胶颗粒在岩心中深部运移,可以有效封堵聚合物驱阶段形成的优势渗流通道,使得聚合物溶液能够更好地调驱油层。由于凝胶颗粒的运移速度较聚合物溶液慢,故在后续注水开发阶段仍能够持续发挥作用,凝胶颗粒变形过孔后卸压,在下一个孔道处堵塞,引起压力的波动,解决了后续水驱阶段迅速失效的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1