阻燃聚酯及其制备方法与流程

1.本发明属于阻燃材料领域,具体涉及一种阻燃聚酯及其制备方法。

背景技术:

2.传统塑料产品广泛应用对自然环境造成了严重的污染,为减少环境污染,改善地球的生存环境,再生塑料已然成为行业发展的焦点;聚酯的再生利用回收途径广泛、工艺简单、成本较低,并且通过再加工后还能应用到原生聚酯的场景中。聚酯由于其优异的力学性能和电学性能被广泛的应用于电子电器设备、家用设备、汽车和机械等领域中。

3.但是聚酯材料本身极限氧指数极低,属于极易燃材料。聚酯本身绝缘的,在接触和摩擦的过程中容易产生和聚集静电,这在加工的过程和应用中带来了很多麻烦,比如存储和使用的过程中表面容易吸附灰尘,应用于膜材时静电荷会阻碍薄膜收卷,应用于电子电器产品时产品的静电累积到一定值时还会引发不安全事故。如将其应用到设备机械等领域还要求材料具备一定的强度,因此改善上述性能对拓宽再生聚酯的应用领域具有非常重要的意义。

4.因此,现有阻燃聚酯有待探究。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种阻燃聚酯及其制备方法,该阻燃聚酯具有较高的极限氧指数、稳定性能和抗静电性能以及力学性能。

6.在本发明的一个方面,本发明提出了一种阻燃聚酯。根据本发明的实施例,所述阻燃聚酯包括:聚酯基体、醇解液、阻燃剂、抗氧剂、增强纤维、无机粒子和填料。

7.根据本发明实施例的阻燃聚酯,通过将聚酯基体、醇解液、阻燃剂、抗氧剂、增强纤维、无机粒子和填料混合,抗氧剂可以提高阻燃聚酯制备产品过程捕获氧化自由基和过氧化自由基的能力,增强材料使用期间的抗氧老化能力,在样品受热至燃烧阶段,因在外界热源和氧气存在的条件下,样品也会产生氧化自由基,过氧化自由基等降解中间产物,抗氧剂在此时也能有效的将其捕获掉形成稳定的物质,从而阻断该阶段的降解链增长反应,和阻燃剂协同提高样品的阻燃能力。增强纤维的加入除了能提高材料的强度外也能提高材料的阻燃性能和燃烧时的抗滴落性能;无机粒子具有优异的光屏蔽性能,可滤去到达材料的大部分高能紫外光,延缓光对材料表面的老化,与抗氧剂协同提高自由基捕获性能,尤其是光热氧老化,协同可使材料具备优异的耐老化性能。另外无机粒子和增强纤维协同不仅提高材料的强度,也提高材料的抗静电性能,从而可以将阻燃聚酯的应用扩展到电子电器领域。填料为无机物,添加到该阻燃聚酯中可以使产品价格更具有竞争力,同时无机填料具有难燃的性质,在一定程度上与阻燃剂协同提高材料的阻燃性能。由此,该阻燃聚酯具有较高的极限氧指数、稳定性能和抗静电性能以及力学性能。

8.另外,根据本发明上述实施例的阻燃聚酯还可以具有如下附加的技术特征:

9.在本发明的一些实施例中,所述醇解液包括基础醇解液、催化剂和稳定剂中的至少之一。

10.在本发明的一些实施例中,基于所述阻燃聚酯的总质量,所述聚酯基体的添加量占比为10~100%,所述基础醇解液的添加量占比0~90%。

11.在本发明的一些实施例中,所述基础醇解液包括二元醇和二元酸中的至少之一,其中,所述二元醇包括乙二醇、丙二醇、异山梨醇、新戊二醇、1,4-丁二醇、1,6-己二醇、二甘醇、1,4-环己烷二醇中的至少之一;所述二元酸包括对苯二甲酸、间苯二甲酸、萘二甲酸、己二酸、丁二酸、癸二酸、对苯二甲酸二甲酯、间苯二甲酸二甲酯中的至少之一。

12.在本发明的一些实施例中,所述基础醇解液包括乙二醇、间苯二甲酸和对苯二甲酸,所述间苯二甲酸添加量为所述对苯二甲酸的1~60wt%。

13.在本发明的一些实施例中,所述基础醇解液的醇酸摩尔比为(1~5):(0~1)。

14.在本发明的一些实施例中,基于所述阻燃聚酯的总质量,所述催化剂的添加量为50~500ppm,所述稳定剂的添加量为20~250ppm,所述阻燃剂的添加量占比为5~30%,所述抗氧剂的添加量占比为0.05~2%,所述的增强纤维添加量占比为1~30%,所述无机粒子的添加量占比为0.1~3%,所述填料的添加量占比为5~50%。由此,可以提高该阻燃聚酯的稳定性能和抗静电性能以及力学性能。

15.在本发明的一些实施例中,所述催化剂包括含钛催化剂、含锑催化剂和含锌催化剂中的至少之一。

16.在本发明的一些实施例中,所述稳定剂包括多聚磷酸、磷酸、磷酸三苯酯、磷酸三甲酯和亚磷酸中的至少之一。由此,可以提高阻燃聚酯的稳定性能和阻燃性能。

17.在本发明的一些实施例中,所述阻燃剂包括磷酸三苯酯、双酚a-双(二苯基)膦酸脂和间苯二酚双[二(2.6-二甲基苯基)磷酸酯中的至少之一。由此,不仅可以提高阻燃聚酯的阻燃性能,而且使用和燃烧过程中不会产生有毒气体,安全无毒。

[0018]

在本发明的一些实施例中,所述抗氧剂包括抗氧剂1010、抗氧剂1425和抗氧剂2246中的至少之一。由此,可以提高该阻燃聚酯的稳定性能。

[0019]

在本发明的一些实施例中,所述增强纤维包括玻璃纤维、碳纤维和氧化锌晶须中的至少之。由此,可以提高该阻燃聚酯的力学性能。

[0020]

在本发明的一些实施例中,所述无机粒子包括二氧化钛、炭黑和石墨烯中的至少之一。由此,可以提高阻燃聚酯的强度和抗静电性能。

[0021]

在本发明的一些实施例中,所述填料包括碳酸钙、滑石粉、水滑石和高岭土中的至少之一。

[0022]

在本发明的一些实施例中,所述阻燃聚酯的粘度为0.7~1.1dl/g。

[0023]

在本发明的再一个方面,本发明提出了一种制备上述阻燃聚酯的方法。根据本发明的实施例,所述方法包括:

[0024]

(1)将聚酯基体、醇解液和无机粒子混合进行酯化醇解反应,以便得到聚酯低聚物熔体;

[0025]

(2)将所述聚酯低聚物熔体与阻燃剂、抗氧剂、增强纤维和填料混合进行缩聚反应,以便得到阻燃聚酯。

[0026]

根据本发明实施例的制备阻燃聚酯的方法,通过将聚酯基体、醇解液和无机粒子

混合进行酯化醇解反应得到聚酯低聚物熔体,然后将聚酯低聚物熔体与阻燃剂、抗氧剂、增强纤维和填料混合进行缩聚反应得到阻燃聚酯,抗氧剂可以提高阻燃聚酯制备产品过程捕获氧化自由基和过氧化自由基的能力,增强材料使用期间的抗氧老化能力,在样品受热至燃烧阶段,因在外界热源和氧气存在的条件下,样品也会产生氧化自由基,过氧化自由基等降解中间产物,抗氧剂在此时也能有效的将其捕获掉形成稳定的物质,从而阻断该阶段的降解链增长反应,和阻燃剂协同提高样品的阻燃能力。增强纤维的加入除了能提高材料的强度外也能提高材料的阻燃性能和燃烧时的抗滴落性能;无机粒子具有优异的光屏蔽性能,可滤去到达材料的大部分高能紫外光,延缓光对材料表面的老化,与抗氧剂协同提高自由基捕获性能,尤其是光热氧老化,协同可使材料具备优异的耐老化性能。另外无机粒子和增强纤维协同不仅提高材料的强度,也提高材料的抗静电性能,从而可以将阻燃聚酯的应用扩展到电子电器领域。填料为无机物,添加到该阻燃聚酯中可以使产品价格更具有竞争力,同时无机填料具有难燃的性质,在一定程度上与阻燃剂协同提高材料的阻燃性能。由此,采用该方法可以制备得到具有较高的极限氧指数、稳定性能和抗静电性能以及力学性能的阻燃聚酯。

[0027]

另外,根据本发明上述实施例的制备阻燃聚酯的方法还可以具有如下附加的技术特征:

[0028]

在本发明的一些实施例中,在步骤(1)中,所述酯化醇解反应过程满足下列条件中的至少之一:醇解温度为160~260℃;搅拌速度为20~65rpm/min;体系压力为0.1mpa~0.3mpa;反应时间为1~6h。

[0029]

在本发明的一些实施例中,在步骤(2)中,所述缩聚反应过程满足下列条件中的至少之一:真空度不高于100pa;反应温度250~290℃;搅拌速度为10~70rpm/min;反应时间为1~5h。

[0030]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

具体实施方式

[0031]

下面详细描述本发明的实施例,旨在用于解释本发明,而不能理解为对本发明的限制。

[0032]

在本发明的一个方面,本发明提出了一种阻燃聚酯。根据本发明的实施例,该阻燃聚酯包括:聚酯基体、醇解液、阻燃剂、抗氧剂、增强纤维、无机粒子和填料。

[0033]

发明人发现,通过将聚酯基体、醇解液、阻燃剂、抗氧剂、增强纤维、无机粒子和填料混合,抗氧剂可以提高阻燃聚酯制备产品过程捕获氧化自由基和过氧化自由基的能力,增强材料使用期间的抗氧老化能力,在样品受热至燃烧阶段,因在外界热源和氧气存在的条件下,样品也会产生氧化自由基,过氧化自由基等降解中间产物,抗氧剂在此时也能有效的将其捕获掉形成稳定的物质,从而阻断该阶段的降解链增长反应,和阻燃剂协同提高样品的阻燃能力。增强纤维的加入除了能提高材料的强度外也能提高材料的阻燃性能和燃烧时的抗滴落性能;无机粒子具有优异的光屏蔽性能,可滤去到达材料的大部分高能紫外光,延缓光对材料表面的老化,与抗氧剂协同提高自由基捕获性能,尤其是光热氧老化,协同可使材料具备优异的耐老化性能。另外无机粒子和增强纤维协同不仅提高材料的强度,也提

高材料的抗静电性能,从而可以将阻燃聚酯的应用扩展到电子电器领域。填料为无机物,添加到该阻燃聚酯中可以使产品价格更具有竞争力,同时无机填料具有难燃的性质,在一定程度上与阻燃剂协同提高材料的阻燃性能。由此,该阻燃聚酯具有较高的极限氧指数、稳定性能和抗静电性能以及力学性能。

[0034]

进一步地,醇解液包括基础醇解液、催化剂和稳定剂中的至少之一,并且基于阻燃聚酯的总质量,聚酯基体的添加量占比为10~100%,基础醇解液的添加量占比0~90%,其中,基础醇解液包括二元醇和二元酸中的至少之一。具体的,在聚酯基体的添加量占比低于100%时,剩余部分聚酯采用基础醇解液在催化剂的反应下制备得到,而在聚酯基体的添加量占比为100%时,则不添加聚酯基础液。优选地,聚酯基体为经过预处理的聚酯回收碎片,例如聚酯回收碎片为回收瓶片,其粒径为1~30mm,并且预处理包括分拣、洗涤、除杂、干燥等工序。由此,不仅极大的减少了杂质污染物的来源,而且实现了聚酯回收料的再生,实现变废为宝,并且回收瓶片的分子量比较均已,减少了处理难度。

[0035]

进一步地,上述基础醇解液中二元醇包括乙二醇、丙二醇、异山梨醇、新戊二醇、1,4-丁二醇、1,6-己二醇、二甘醇、1,4-环己烷二醇中的至少之一;二元酸包括对苯二甲酸、间苯二甲酸、萘二甲酸、己二酸、丁二酸、癸二酸、对苯二甲酸二甲酯、间苯二甲酸二甲酯中的至少之一。根据本发明的一个具体实施例,基础醇解液包括乙二醇、间苯二甲酸和对苯二甲酸,间苯二甲酸添加量为对苯二甲酸的1~60wt%,优选1~30wt。发明人发现,调整间苯二甲酸在再生聚酯中的含量可以有效的调控其结晶性能,从而调整再生聚酯的透明性,产品的l值也有所提高;同时由于间苯二甲酸比对苯二甲酸更容易电离氢离子,所以还起到了促进回收聚酯碎片的酸解以及促进醇和酸的酯化反应的作用,但当间苯二甲酸添加量过高后对产品生产成本上升。同时,上述基础醇解液的醇酸摩尔比为(1~5):(0~1),优选(1~2):(0~1),发明人发现,随着醇酸比的升高,回收聚酯碎片的醇解率也有所提高,原因是二元醇能和回收聚酯碎片的大分子链发生酯交换反应,促进回收聚酯碎片的醇解;进一步地当醇酸比过高时,待醇解反应结束后,体系中存在大量的乙二醇需要排除,增加了工艺难度和生产成本。

[0036]

进一步地,基于所述阻燃聚酯的总质量,所述催化剂的添加量为5~500ppm,所述稳定剂的添加量为20~250ppm,所述阻燃剂的添加量占比为5~30%,所述抗氧剂的添加量占比为0.05~2%,所述的增强纤维添加量占比为1~30%,所述无机粒子的添加量占比为0.1~3%,所述填料的添加量占比为5~50%。发明人发现,催化剂和稳定剂在聚合过程中起主要作用,其中催化剂对聚合速率的影响较大,当催化剂添加量较少时聚合速率变慢,反应时间延长,添加量超过480ppm后催化剂的用量对聚合速率影响不大,而某些含金属的无机粒子(例如纳米二氧化钛)也具备一定的催化作用,可促进缩聚反应,缩短反应时间;上述其余组分为功能型添加组分,添加过多不仅不利于该组分在基材中的分散浸润,使该组分的作用难以发挥,还会影响材料的力学,提高产品的生产成本,降低竞争力;但添加量过少难以很好的改材料的性能,因此各组分间应协同配合使用,提高产品综合性能的同时尽可能降低成本。

[0037]

优选地,上述稳定剂包括多聚磷酸、磷酸、磷酸三苯酯、磷酸三甲酯和亚磷酸中的至少之一;阻燃剂包括磷酸三苯酯、双酚a-双(二苯基)膦酸脂和间苯二酚双[二(2.6-二甲基苯基)磷酸酯中的至少之一。发明人发现,该类阻燃剂受热分解后在聚酯表面形成磷酸及

多磷酸的粘层膜,使聚酯达到难燃的目的,燃烧过程中产生的po

·

和hpo

·

自由基在气相中捕获h

·

和oh

·

(参考式1),即通过自由基的结合达到气相阻燃的效果,使聚酯的热降解速率下降,并且该类阻燃剂为无卤阻燃剂,使用和燃烧过程中无卤化氢类有毒气体释放。同时采用的稳定剂包括多聚磷酸、磷酸、磷酸三苯酯、磷酸三甲酯和亚磷酸中的至少之一,其不仅可以稳定聚合体系,抑制副反应,提高最终产品的色相,而且该稳定剂还具备阻燃的功能;另外该类稳定剂和抗氧剂协同使用可以有效提高聚合物制备过程中的稳定性,协同抑制副反应的产生,提高阻燃聚酯所制备产品捕获氧化自由基和过氧化自由基的能力,增强材料使用期间的抗氧老化能力。并且上述磷酸类稳定剂相较于上述采用的磷酸类阻燃剂的稳定效果更为突出,和抗氧剂协效更好,可以更好抑制聚酯产品副反应,更高的提高产品色相。另外该类稳定剂与抗氧剂、上述阻燃剂协同可以提高样品的阻燃能力,也即抗氧剂在上述稳定剂和阻燃剂之间构成复合协同作用。

[0038]

进一步地,上述催化剂包括但不限于含钛催化剂、含锑催化剂和含锌催化剂中的至少之一;抗氧剂包括但不限于抗氧剂1010、抗氧剂1425和抗氧剂2246中的至少之一;增强纤维包括但不限于玻璃纤维、碳纤维和氧化锌晶须中的至少之一,优选地,玻璃纤维为碱含量低于2wt%的无碱玻璃纤维,并且该玻璃纤维长径比控制在300~400,长0.2~0.5mm。发明人发现,聚酯材料中存在酯键,在酸性或碱性条件下很容易断裂而使分子量降低,影响材料的使用寿命,因此如选用玻纤类增强纤维应选中性或无碱纤维,避免在制备过程中材料性能降低;玻纤长径比是表证玻纤的粗细程度的,玻纤直径太大,则材料的浸润效果不好,易产生缺陷,长度越长也会产生此类影响,玻纤直径太小则强度不够。无机粒子包括但不限于二氧化钛、炭黑和石墨烯中的至少之一;填料包括但不限于碳酸钙、滑石粉、水滑石和高岭土中的至少之一。同时,根据阻燃聚酯的颜色要求,还可以添加适当的染色剂。需要说明的是,本领域技术人员可以根据实际需要对染色剂的添加量以及具体类型进行选择,此处不再赘述。

[0039]

进一步地,上述阻燃聚酯的粘度为0.7~1.1dl/g。发明人发现,当聚酯的粘度过高时,聚酯熔体对增强纤维的浸润效果太差,增强后的材料部分存在缺陷,如有必要可采用硅烷偶联剂对增强纤维进行预处理。

[0040]

在本发明的再一个方面,本发明提出了一种制备上述阻燃聚酯的方法。根据本发明的实施例,该方法包括:

[0041]

s100:将聚酯基体、醇解液和无机粒子混合进行酯化醇解反应

[0042]

该步骤中,将无机粒子分散在单体醇中配置无机粒子分散液,然后将聚酯基体、醇解液和无机粒子分散液混合搅拌进行酯化醇解反应,二元醇作为聚酯材料的基本单体,不仅可以和二元酸发生酯化反应生成低聚物,还可以和聚酯大分子链发生酯交换反应,大分子链被解聚为低聚物,得到聚酯低聚物熔体。进一步地,酯化醇解反应过程满足下列条件中的至少之一:酯化醇解反应的温度为160~260℃,搅拌速度为20rpm/min~65rpm/min,体系压力为0.1mpa~0.3mpa,反应时间为1~6h,优选同时满足上述条件。发明人发现,反应温度、搅拌速度、体系压力和反应时间对回收聚酯碎片的醇解至关重要;反应温度过低,搅拌速度太慢,体系无压力或者压力太小都在一定程度上减缓回收聚酯碎片的醇解;而反应温度在加速酯交换反应的同时也会促进副反应,如单体的醚化、环化等反应而影响色相,压力过高会使小分子水的沸点升高,不利用水的排除而使反应正向进行困难,因此反应条件的

控制至关重要。

[0043]

需要说明的是,该步骤中聚酯基体、醇解液和无机粒子组成和添加量等同于上述描述,此处不再赘述。

[0044]

s200:将聚酯低聚物熔体与阻燃剂、抗氧剂、增强纤维和填料混合进行缩聚反应

[0045]

该步骤中,将上述得到的聚酯低聚物熔体经过熔体过滤器滤去杂质,然后加入阻燃剂、抗氧剂和填料搅拌10min~20min后在缩聚釜中进行缩聚反应,得到阻燃聚酯。该过程中主要涉及低聚物之间的酯交换反应,过程中会脱去小分子乙二醇而使分子量逐渐变大,因此副产物乙二醇的排除至关重要。进一步地,缩聚反应在真空状态下进行,真空度不高于100pa,反应温度250℃~290℃,搅拌速度为10rpm/min~70rpm/min,反应时间为1~5h,达到预期粘度(0.70~0.72dl/g)后将经过预先浸渍过的增强纤维通过辅加料口导入釜内(该过程须在氮气保护的条件下进行),搅拌约10~20min经铸带头出料、水冷、切粒、烘干得到阻燃聚酯。

[0046]

需要说明的是,该步骤中阻燃剂、抗氧剂、增强纤维和填料的组成和添加量等同于上述描述,此处不再赘述。

[0047]

根据本发明实施例的制备阻燃聚酯的方法,通过将聚酯基体、醇解液和无机粒子混合进行酯化醇解反应得到聚酯低聚物熔体,然后将聚酯低聚物熔体与阻燃剂、抗氧剂、增强纤维和填料混合进行缩聚反应得到阻燃聚酯,抗氧剂可以提高阻燃聚酯制备产品过程捕获氧化自由基和过氧化自由基的能力,增强材料使用期间的抗氧老化能力,在样品受热至燃烧阶段,因在外界热源和氧气存在的条件下,样品也会产生氧化自由基,过氧化自由基等降解中间产物,抗氧剂在此时也能有效的将其捕获掉形成稳定的物质,从而阻断该阶段的降解链增长反应,和阻燃剂协同提高样品的阻燃能力。增强纤维的加入除了能提高材料的强度外也能提高材料的阻燃性能和燃烧时的抗滴落性能;无机粒子具有优异的光屏蔽性能,可滤去到达材料的大部分高能紫外光,延缓光对材料表面的老化,与抗氧剂协同提高自由基捕获性能,尤其是光热氧老化,协同可使材料具备优异的耐老化性能。另外无机粒子和增强纤维协同不仅提高材料的强度,也提高材料的抗静电性能,从而可以将阻燃聚酯的应用扩展到电子电器领域。填料为无机物,添加到该阻燃聚酯中可以使产品价格更具有竞争力,同时无机填料具有难燃的性质,在一定程度上与阻燃剂协同提高材料的阻燃性能。由此,采用该方法可以制备得到具有较高的极限氧指数、稳定性能和抗静电性能以及力学性能的阻燃聚酯。

[0048]

下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

[0049]

实施例1

[0050]

制备阻燃聚酯的方法包括:

[0051]

(1)将对苯二甲酸、乙二醇、催化剂(乙二醇锑,占最终阻燃聚酯的280ppm)、稳定剂(磷酸,占最终阻燃聚酯的50ppm)、二氧化钛分散液(二氧化钛占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎

片与醇解液的质量比为47:100,同时控制反应釜温度在230℃~240℃之间,搅拌速度为60rpm,体系压力为0.20mpa~0.3mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约3h,得到聚酯低聚物熔体;

[0052]

(2)将聚酯低聚物熔体加入磷酸三苯酯(占最终阻燃聚酯的质量的12%)、抗氧剂1425(占最终阻燃聚酯的质量的0.5%)和碳酸钙(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~265℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期后(0.8dl/g)通过辅加料口加入玻璃纤维(碱含量低于2wt%的无碱玻璃纤维,并且该玻璃纤维长径比控制在300~400,长0.2~0.5mm,其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0053]

实施例2

[0054]

制备阻燃聚酯的方法包括:

[0055]

(1)将对苯二甲酸、乙二醇、催化剂(乙二醇锑,占最终阻燃聚酯的280ppm)、稳定剂(磷酸,占最终阻燃聚酯的50ppm)、石墨烯分散液(石墨烯占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在230℃~240℃之间,搅拌速度为60rpm,体系压力为0.20mpa~0.3mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约3h,得到聚酯低聚物熔体;

[0056]

(2)将聚酯低聚物熔体加入磷酸三苯酯(占最终阻燃聚酯的质量的12%)、抗氧剂1425(占最终阻燃聚酯的质量的0.5%)和滑石粉(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~265℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0057]

实施例3

[0058]

制备阻燃聚酯的方法包括:

[0059]

(1)将对苯二甲酸、乙二醇、催化剂(乙二醇锑,占最终阻燃聚酯的280ppm)、稳定剂(磷酸,占最终阻燃聚酯的50ppm)、二氧化钛分散液(二氧化钛占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在230℃~240℃之间,搅拌速度为60rpm,体系压力为0.20mpa~0.3mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约3h,得到聚酯低聚物熔体;

[0060]

(2)将聚酯低聚物熔体加入磷酸三苯酯(占最终阻燃聚酯的质量的12%)、抗氧剂1425(占最终阻燃聚酯的质量的0.5%)和水滑石(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~265℃之间,打开真空系统开始进行缩聚

反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入碳纤维(其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0061]

实施例4

[0062]

制备阻燃聚酯的方法包括:

[0063]

(1)将对苯二甲酸、乙二醇、催化剂(乙二醇锑,占最终阻燃聚酯的280ppm)、稳定剂(磷酸,占最终阻燃聚酯的50ppm)、石墨烯分散液(石墨烯占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在230℃~240℃之间,搅拌速度为60rpm,体系压力为0.20mpa~0.3mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约3h,得到聚酯低聚物熔体;

[0064]

(2)将聚酯低聚物熔体加入双酚a-双(二苯基)膦酸脂(占最终阻燃聚酯的质量的6%)、抗氧剂1010(占最终阻燃聚酯的质量的0.5%)和水滑石(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~265℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入碳纤维(其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0065]

实施例5

[0066]

制备阻燃聚酯的方法包括:

[0067]

(1)将对苯二甲酸、乙二醇、催化剂(乙二醇锑,占最终阻燃聚酯的280ppm)、稳定剂(磷酸,占最终阻燃聚酯的50ppm)、二氧化钛分散液(二氧化钛占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在230℃~240℃之间,搅拌速度为60rpm,体系压力为0.20mpa~0.3mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约3h,得到聚酯低聚物熔体;

[0068]

(2)将聚酯低聚物熔体加入双酚a-双(二苯基)膦酸脂(占最终阻燃聚酯的质量的6%)、抗氧剂1010(占最终阻燃聚酯的质量的0.5%)和水滑石(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~265℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0069]

实施例6

[0070]

制备阻燃聚酯的方法包括:

[0071]

(1)将对苯二甲酸、间苯二甲酸、乙二醇、催化剂(乙二醇钛,占最终阻燃聚酯的

10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和间苯二甲酸的摩尔之和与乙二醇的摩尔比为1:1.7,并且间苯二甲酸添加量为对苯二甲酸的20wt%,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0072]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的6%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0073]

实施例7

[0074]

制备阻燃聚酯的方法包括:

[0075]

(1)将对苯二甲酸、间苯二甲酸、乙二醇、催化剂(乙酸锌,占最终阻燃聚酯的100ppm)、稳定剂(磷酸三甲酯,占最终阻燃聚酯的50ppm)、二氧化钛分散液(二氧化钛占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸和间苯二甲酸的摩尔之和与乙二醇的摩尔比为1:1.7并且间苯二甲酸添加量为对苯二甲酸的20wt%,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在180℃~220℃之间,搅拌速度为20rpm,体系压力为0.1mpa~0.15mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约4h,得到聚酯低聚物熔体;

[0076]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的6%)、抗氧剂1425(占最终阻燃聚酯的质量的0.5%)和碳酸钙(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~280℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入碳纤维(其添加量占最终阻燃聚酯的15%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0077]

实施例8

[0078]

制备阻燃聚酯的方法包括:

[0079]

(1)将对苯二甲酸、乙二醇、催化剂(醋酸锌,占最终阻燃聚酯的100ppm)、稳定剂(亚磷酸,占最终阻燃聚酯的50ppm)、石墨烯分散液(石墨烯占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸与乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在240℃~260℃之间,搅拌速度为20rpm,体系压力为0.2mpa~0.25mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约

2h,得到聚酯低聚物熔体;

[0080]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂1010(占最终阻燃聚酯的质量的0.5%)和滑石粉(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在280℃~290℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入玻璃纤维(碱含量低于2%的无碱玻璃纤维,并且该玻璃纤维长径比控制在300~400,长0.2~0.5mm其添加量占最终阻燃聚酯的7%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0081]

实施例9

[0082]

制备阻燃聚酯的方法包括:

[0083]

(1)将萘二甲酸、丙二醇、催化剂(乙二醇钛,占最终阻燃聚酯的10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中萘二甲酸与丙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0084]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期后(0.8dl/g)通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的5%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0085]

实施例10

[0086]

制备阻燃聚酯的方法包括:

[0087]

(1)将己二酸、新戊二醇、催化剂(乙二醇钛,占最终阻燃聚酯的10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1.5%)混合制成醇解液导入反应釜,其中己二酸与新戊二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0088]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期后(0.8dl/g)通过辅加料口加入

氧化锌晶须(其添加量占最终阻燃聚酯的8%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0089]

实施例11

[0090]

制备阻燃聚酯的方法包括:

[0091]

(1)将丁二酸、1,4-丁二醇、催化剂(乙二醇钛,占最终阻燃聚酯的10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1.5%)混合制成醇解液导入反应釜,其中丁二酸与1,4-丁二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0092]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的8%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0093]

实施例12

[0094]

制备阻燃聚酯的方法包括:

[0095]

(1)将癸二酸、1,6-己二醇、催化剂(乙二醇钛,占最终阻燃聚酯的10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1.5%)混合制成醇解液导入反应釜,其中癸二酸与1,6-己二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0096]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的20%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的8%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0097]

实施例13

[0098]

制备阻燃聚酯的方法包括:

[0099]

(1)将对苯二甲酸二甲酯、二甘醇、催化剂(乙二醇钛,占最终阻燃聚酯的10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1%)混合制成醇解液导入反应釜,其中对苯二甲酸二甲酯与二甘醇的摩尔比为1:1.7,然后

将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0100]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的25%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的8%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0101]

实施例14

[0102]

制备阻燃聚酯的方法包括:

[0103]

(1)将对苯二甲酸二甲酯、间苯二甲酸二甲酯、乙二醇、催化剂(乙二醇钛,占最终阻燃聚酯的10ppm)、稳定剂(多聚磷酸,占最终阻燃聚酯的50ppm)、炭黑分散液(炭黑占最终阻燃聚酯的质量的1.5%)混合制成醇解液导入反应釜,其中对苯二甲酸二甲酯和间苯二甲酸二甲酯的摩尔之和与乙二醇的摩尔比为1:1.7并且间苯二甲酸二甲酯添加量为对苯二甲酸二甲酯的20wt%,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在160℃~180℃之间,搅拌速度为65rpm,体系压力为0.1mpa~0.2mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约5h,得到聚酯低聚物熔体;

[0104]

(2)将聚酯低聚物熔体加入间苯二酚双[二(2.6-二甲基苯基)磷酸酯(占最终阻燃聚酯的质量的8%)、抗氧剂2246(占最终阻燃聚酯的质量的0.5%)和高岭土(占最终阻燃聚酯的质量的25%)经熔体过滤器过滤导入缩聚釜,将反应温度控制在250℃~260℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到约预期(0.8dl/g)后通过辅加料口加入氧化锌晶须(其添加量占最终阻燃聚酯的8%,该过程在氮气保护下进行)搅拌10~20min后出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0105]

对比例

[0106]

制备阻燃聚酯的方法包括:

[0107]

(1)将对苯二甲酸、乙二醇、催化剂(乙二醇锑,占最终阻燃聚酯的280ppm)、稳定剂(磷酸,占最终阻燃聚酯的50ppm)混合制成醇解液导入反应釜,其中对苯二甲酸和乙二醇的摩尔比为1:1.7,然后将回收聚酯碎片加入反应釜内(回收聚酯碎片占最终阻燃聚酯的质量的40%),其中,回收聚酯碎片与醇解液的质量比为47:100,同时控制反应釜温度在230℃~240℃之间,搅拌速度为60rpm,体系压力为0.20mpa~0.3mpa,进行酯化醇解,待馏出水分接近理论值时反应结束,反应约3h,得到聚酯低聚物熔体;

[0108]

(2)将聚酯低聚物熔体经熔体过滤器过滤导入缩聚釜,将反应温度控制在260℃~265℃之间,打开真空系统开始进行缩聚反应,最终真空度低于为100pa,待粘度快达到预期值(0.8dl/g)前20min打开铸带头热源,对其进行加热,粘度达到预期(0.8dl/g)后停止搅

拌,出料、水冷、切粒和干燥,得到阻燃聚酯切片。

[0109]

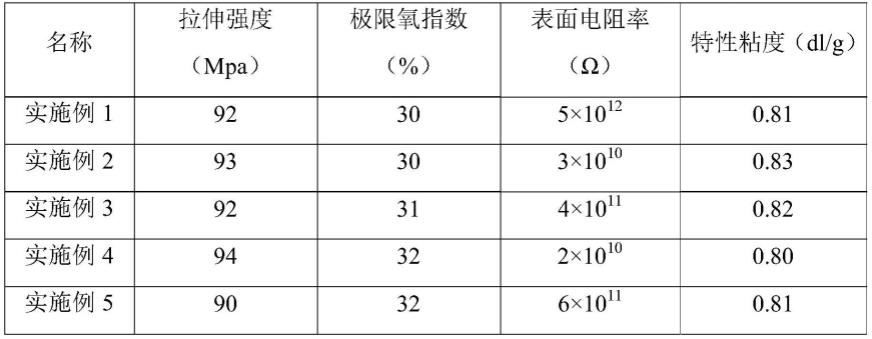

对实施例1-14以及对比例最终得到的聚酯切片在160℃下干燥4h后用注塑机制备成标准样条对力学性能、阻燃性能、表面电阻率进行测定。

[0110]

表1实施例1-14以及对比例最终得到的聚酯性能数据

[0111][0112][0113]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0114]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1