一种聚酯发泡珠粒和聚酯发泡珠粒成型体及其制备方法

1.本发明涉及一种高分子材料技术领域,具体涉及一种聚酯发泡珠粒和聚酯发泡珠粒成型体及其制备方法。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet)是热塑性聚酯中产量最大、价格最低廉的品种,它具有显著的性价比,广泛应用于合成纤维、聚酯瓶、双向拉伸薄膜三大领域。pet泡沫材料如pet连续挤出发泡板、pet连续挤出发泡片材等具有轻质、比强度大、耐热性能优异、电绝缘性好,已经在风力发电、汽车、高铁、建筑、食品包装等领域实现规模应用。

3.聚合物发泡珠粒如eps、epp、epe、etpu是珠粒状的聚合物发泡材料,它膨胀倍率高,可以通过水蒸气成型制得低密度、超低密度的复杂异形件,已经成为发泡材料的主要形式而应用于缓存包装、汽车轻量化制件、建筑保温、冷链物流、运动防护、家居、玩具等多个领域。不过,eps、epe、epp、etpu等发泡珠粒的耐热性低,难以应用于使用温度高于120度的环境。pet是一种半结晶聚合物,它的熔点为240

‑

260度,pet发泡珠粒以及成型体可以应用于使用温度高于120度乃至180度的环境。

4.中国发明专利cn103764738a公开了芳香族聚酯树脂发泡珠粒和模内成型体制备方法,该发明方法将聚酯与发泡剂熔融共混,经口模挤出发泡后水下冷却切粒制得密度为0.05

‑

0.7g/cm3、结晶度低于15%的聚酯发泡珠粒,通过模内成型的方法进行二次发泡成型。为了提高发泡珠粒的闭孔率,采用特性粘度为0.8

‑

1.1dl/g的芳香族聚酯,并添加0.01

‑

5重量份的交联剂以提高聚酯树脂的分子量。聚酯的耐热性与其的结晶度相关,本专利所制备的聚酯发泡珠粒的结晶度低于15%,存在耐热性较低的问题;同时,该方法中聚酯/发泡剂混合熔体在挤出机口模处就会降压发泡,发泡珠粒及其制品的体积巨大,长距离运输时成本高昂、存在运输半径小的问题。

5.中国发明专利cn109705542a公开了阻燃聚酯组合物及其发泡珠粒和板材的制备方法,所涉及的聚酯为pet、pbt、pbs,该发明方法采用挤出机熔融阻燃聚酯组合物线材经切粒得到阻燃聚酯组合物微粒,将聚酯微粒、分散介质(优选水)、表面活性剂、分散剂、分散增强剂、发泡剂、在高压釜中搅拌浸渍,通过快速泄压发泡得到阻燃聚酯发泡珠粒,所选择的发泡温度比其的熔融温度低0.1

‑

5度,在发泡温度和压力下的搅拌时间为0.1

‑

2h。作为本领域共知的,pet等聚酯树脂易于发生水解和热氧降解,在水的环境下长时间高温水煮必将导致聚酯树脂发生水解或降解,这会影响聚酯发泡珠粒的性能和外观颜色。同时,本技术浸渍后的发泡剂需要快速泄压发泡,制得发泡珠粒在长距离运动时的成本高,存在运输半径小的问题。

6.学术文献(j.appl.polym.sci.,2017:45805.;polym.eng.sci.,2015,55,1528.)报道了pet颗粒或薄片或者块体的超临界流体间歇熔融发泡行为,pet在高压流体如co2流体的塑化作用下易于发生结晶,研究者往往选择高于pet熔点的温度如280度来饱和、熔融pet晶区,带pet发生熔融后,再降温至210

‑

280度使熔体发生降温结晶并由此来控制pet的

结晶度,之后通过快速泄压来制备pet发泡材料。高温熔融过程会破坏pet材料的原始几何形态,通过这种方法不能得到形状完整的、颗粒独立的pet发泡珠粒。

技术实现要素:

7.本发明的目的在于克服现有技术存在的不足之处而提供一种聚酯发泡珠粒和聚酯发泡珠粒成型体及其制备方法。

8.本发明的目的之一为提供一种聚酯发泡珠粒的制备方法,包括以下步骤:

9.s1.将聚酯发泡珠粒原料经挤出机造粒,得聚酯微粒;

10.s2.将所述聚酯微粒在无水的高压容器中浸渍高压流体a,得浸渍聚酯微粒;

11.s3.将所述浸渍聚酯微粒冷冻并储存于0℃以下的环境中,得冷冻锁气聚酯微粒;

12.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,得所述聚酯发泡珠粒;

13.所述聚酯发泡珠粒原料包含以下重量份的组分:聚酯100重量份、成核剂0~20重量份和抗氧剂0~1重量份;所述聚酯为pet和/或pbt。

14.s1中,将聚酯发泡珠粒原料经挤出机造粒的原料优选经过干燥、预混合后在双螺杆挤出机中连续挤出拉条切粒或者水下切粒制备聚酯微粒。

15.所述聚酯发泡珠粒原料包含聚酯、成核剂和抗氧剂,所述聚酯可以为pet、pbt或者pet和pbt的混合物;当聚酯为pet和pbt的混合物时,所述pbt在pet和pbt的混合物中的含量为1~99wt.%,优选5~30wt.%或者70~95wt.%。聚酯发泡珠粒原料中也可以根据需要添加其他助剂。所述成核剂可以为本领域常用的成核剂,比如有机成核剂和/或无机成核剂,优选所述有机成核剂为pe、pp、pc、尼龙和abs中的至少一种;所述无机成核剂为碳酸钙、滑石粉、云母和玻璃微珠中的至少一种。所述抗氧剂也可以为本领域常用的抗氧剂种类,比如抗氧剂1010、抗氧剂1076和抗氧剂dnp等。

16.优选地,所述聚酯的特性粘度为0.9~1.3dl/g。采用上述特性粘度的聚酯能制备出均匀的聚酯发泡珠粒。聚酯中可能包含枝化结构和交联结构,所述聚酯中的凝胶含量优选地为0~30wt.%;更优选为0~15wt.%,所述凝胶含量可以通过测试得出。

17.s2中,所述高压流体a在所述浸渍聚酯微粒中的重量百分含量优选为1.0~10.0%;更优选为2.0~8.0%;所述高压流体a在所述浸渍聚酯微粒中的重量百分含量的计算公式为:高压流体a在所述浸渍聚酯微粒中的重量百分含量=(m1‑

m0)

×

100%/m0;其中,m0为聚酯微粒的质量,m1为浸渍聚酯微粒在常温常压解吸附10min之后的浸渍聚酯微粒的质量。

18.所述浸渍聚酯微粒的结晶度优选为0~15%;所述浸渍聚酯微粒的结晶度更优选为0~12%。所述结晶度χ

c

的计算公式为χ

c

=δh

m

/δh

m100

×

100%;其中,δh

m

为浸渍聚酯微粒的熔融焓,δh

m100

为100%结晶的聚酯的熔融焓140j/g。

19.通过控制浸渍的条件(温度、压力等)可以实现对高压流体在聚酯微粒中的溶解度和结晶度进行控制,结晶度过高,高于15%则导致pet微粒难以发泡;溶解度低于1%导致pet发泡珠粒的膨胀程度过低,而溶解度高于10%时,存在实现困难和实现成本高的问题。在上述溶解度和结晶度下可以更好地实现聚酯发泡珠粒的制备。

20.优选地,所述高压流体a为co2和/或n2。所述高压流体a的压力优选为1~10mpa。

21.s3中,所述冷冻的目的是将高压流体封锁在微粒中,所述冷冻优选采用液氮或者

干冰实现快速冷却所述浸渍聚酯微粒,液氮的沸点为负196度,干冰的沸点为负57度。液氮和干冰是环保、价格低廉的工业制冷剂,它们冷却在接触物体时,会从材料吸收大量的热而沸腾成气体,而物体会被快速冷却。优选将所述浸渍聚酯微粒置于冷冻腔体内,所述冷却腔体内的温度优选为

‑

20℃~

‑

100℃,优选为

‑

20℃~

‑

180℃。由于

22.pet的tg为65

‑

75度,pbt的tg为60度左右。经冷冻锁气后,聚酯分子链的运动被冻结、高压流体分子的运动被大程度禁锢,这使得浸渍聚酯微粒可以在负20度

‑

零度长时间存放,而在此过程中高压流体分子的解吸附显著降低,导致浸渍聚酯微粒在此过程中的质量失重很少。冷冻后储存的温度为低于0℃,温度越低、储存时间越短,则储存后的微粒质量变化越小,微粒中的高压流体a保留越多,越有利于微粒在s4进行升温发泡,但温度越低能耗越大,冷冻储存温度可以为

‑

60℃、

‑

40℃、

‑

20℃,可根据实际条件选择合适的储存温度。所述冷冻锁气聚酯微粒可以长距离运输,其中运输采用冷链运输,其中冷库的温度为

‑

20℃~0℃,优选为

‑

20℃~

‑

4℃,更优选为

‑

18℃~

‑

8℃。冷链运输后的浸渍聚酯微粒采用冷藏的方式保存,冷藏温度为负18度。

23.在s4之前,优选所述冷冻锁气聚酯微粒的质量失重率≤30%/天;冷冻锁气聚酯微粒的质量失重率可以通过控制储存的时间和温度来控制,将失重率控制在30%/天范围内,可以保证聚酯微粒发泡的稳定性;优选为0~20%/天,再优选为0~10%/天,再优选为0~5%/天。

24.优选地,所述冷冻锁气聚酯微粒的质量失重≤30%;所述冷冻锁气聚酯微粒的质量失重=(m1‑

m2)

×

100%/(m1‑

m0),其中,m0为所述聚酯微粒的质量,m1为所述浸渍聚酯微粒经常温常压解吸附10min之后的质量,m2为所述冷冻锁气聚酯微粒经常温常压解吸附10min之后的质量。所述冷冻锁气聚酯微粒的质量失重越低则越能更好地实现发泡,而当所述冷冻锁气聚酯微粒的质量失重超过30%,则显著影响后续发泡的进行。更优选所述冷冻锁气聚酯微粒的质量失重≤20%,最优选所述冷冻锁气聚酯微粒的质量失重≤10%。

25.s4中,对所述冷冻锁气聚酯微粒进行升温发泡处理,所述升温的方式为采用包括但不限于热空气、热蒸汽和热辐射中的至少一种进行处理,经过对所述冷冻锁气聚酯微粒进行升温发泡处理后,经过冷却和筛分筛选得到符合要求粒径的聚酯发泡珠粒。

26.本发明的目的之二还在于提供一种采用如上所述聚酯发泡珠粒的制备方法制备而成的聚酯发泡珠粒。

27.本发明的目的之三还在于提供一种聚酯发泡珠粒成型体的制备方法,包括以下步骤:

28.a.将如上述所述聚酯发泡珠粒在高压容器中通入高压流体b进行载气处理,得载气处理后的聚酯发泡珠粒;

29.b.将所述载气处理后的聚酯发泡珠粒注入模具中,通过射频加热,冷却,脱模,得所述聚酯发泡珠粒成型体。

30.步骤a中,所述高压流体优选为空气或co2;所述高压流体的压力优选为0.1~0.5mpa;

31.步骤b中,所述射频加热的功率为100~2000w。将所述载气处理后的聚酯发泡珠粒注入模具中将载气处理后的聚酯发泡珠粒注入到模具中,通过射频加热可以使聚酯发泡珠粒表面软化、经分子链界面扩散、冷却冻结分子链、脱模后,得到聚酯发泡珠粒成型体。

32.本发明的目的之四在于提供采用如上述所述聚酯发泡珠粒成型体的制备方法制备而成的聚酯发泡珠粒成型体。

33.本发明的有益效果在于:本发明提供了一种聚酯发泡珠粒和聚酯发泡珠粒成型体及其制备方法。与现有技术相比,本发明所述聚酯发泡珠粒的制备方法制备了聚酯发泡珠粒,其结晶度为15

‑

45%、密度为20

‑

500g/l,高的结晶度赋予聚酯发泡珠粒优异的力学性能和耐热性能。本发明通过冷冻锁气技术,使聚酯分子链运动冻结,使高压流体分子的解吸附显著降低,浸渍聚酯微粒可以长时间冷藏、冷藏运输而在此过程中的质量失重很少,冷藏运输后的浸渍聚酯微粒可以现场升温发泡制得膨胀的聚酯发泡珠粒,这降低了运输成本,因此增加了运输半径;本发明通过无水的高压流体浸渍工艺、热介质加热发泡、射频加热成型制备了聚酯发泡珠粒和聚酯发泡珠粒成型体,在此过程中没有或者仅在短时间内接触水,这避免或者降低了聚酯的水解和热氧降解,从而提高了聚酯发泡珠粒及成型体的力学性能。本发明所述聚酯发泡珠粒成型体通过射频成型,耐热可达150度以上,具有良好的耐热性,50%变形的压缩强度可达3

‑

10mpa,这显著高于现有eps、epp等珠粒成型体的耐热性能和压缩性能,可以应用于汽车、轨道交通、风力发电叶片、耐热高强填充物等多个领域。

附图说明

34.图1为本发明实施例1的pet发泡珠粒的外观光学照片。

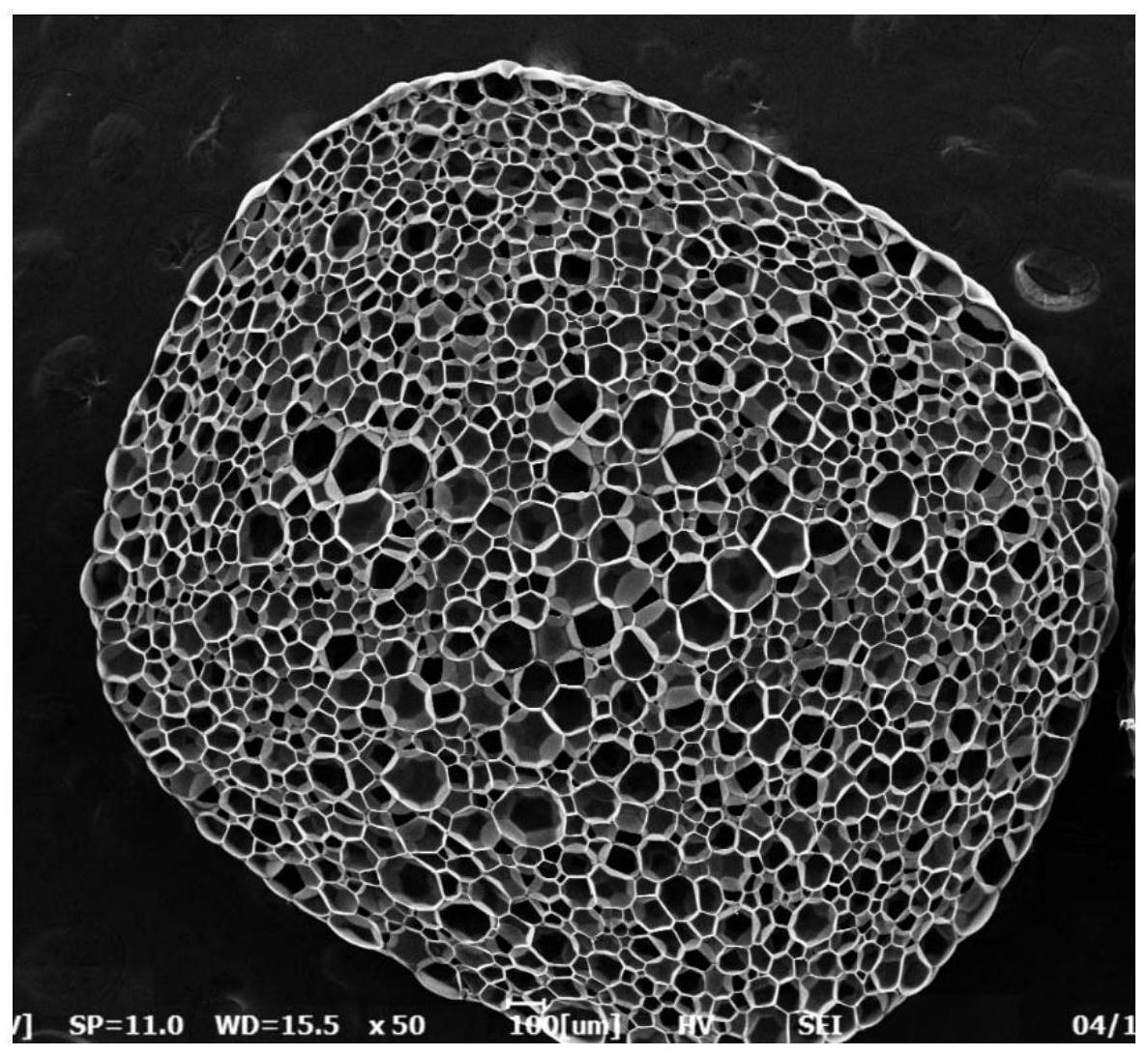

35.图2为本发明实施例1的pet发泡珠粒的断面扫描电镜照片。

36.图3为本发明实施例3的pet发泡珠粒的断面扫描电镜照片。

具体实施方式

37.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

38.如无特别说明,本发明实施例和对比例中所用的材料和试剂均购自市场,本发明实施例中的原料信息和来源如下:

39.pet颗粒:购自华润化学材料科技有限公司,型号为cr

‑

8863,特性粘度为0.9dl/g;

40.pet颗粒:实验室制备,基于cr

‑

8863改性所得,特性粘度为1.1dl/g;

41.pet颗粒:实验室制备,基于cr

‑

8863改性所得,特性粘度为1.2dl/g;

42.pet颗粒:实验室制备,基于cr

‑

8863改性所得,特性粘度为0.8dl/g;

43.pet颗粒:实验室制备,基于cr

‑

8863改性所得,特性粘度为1.4dl/g;

44.pbt颗粒:购自中国石化仪征化纤有限责任公司,型号为gx112,特性粘度为0.9dl/g;

45.抗氧剂:购自江苏极易新材料有限公司,型号为jyanox

‑

1010;

46.滑石粉:购自泉州市旭丰粉体原料有限公司,型号为bhs

‑

505。

47.本发明实施例和对比例中的有关数据按以下测试方法获得:

48.密度:聚酯发泡珠粒采用1l的量杯称重得到,聚酯发泡珠粒成型体的表观密度按照gb/t6343

‑

2009提供的方法测试获得;

49.结晶度:所述结晶度χ

c

的计算公式为χ

c

=δh

m

/δh

m100

×

100%;其中,δh

m

为浸渍聚酯微粒的熔融焓,δh

m100

为100%结晶的聚酯的熔融焓140j/g;

50.耐热性:按照gb/t 8811

–

2008测试。将尺寸为100mm

×

100mm

×

25mm的试样在无载荷状态下,于150℃下放置6h,取出试样并测试试样各方向的尺寸变化率;

51.50%压缩强度:按照美国astm标准d3575

‑

08进行测试,利用10mm/min的压缩速度进行压缩试验,得到成型体被压缩50%时的压缩强度。

52.实施例1

53.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

54.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

55.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

56.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存1天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为5.0%,所述冷冻锁气聚酯微粒中高压流体的质量失重为0%;

57.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

58.研究表明:所制得的聚酯发泡珠粒为椭球形、具有100%闭孔结构、泡孔尺寸为80微米、结晶度为32%、密度为100g/l。

59.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

60.将上述聚酯发泡珠粒注入到高压罐体中,通过高压0.2mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1000w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

61.研究表明:聚酯珠粒成型体的密度为110g/l,结晶度为40%,150度处理6h没有发生尺寸变化,50%压缩强度为4.5mpa。

62.实施例2

63.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

64.s1.将100重量份pet颗粒(特性粘度为1.1dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

65.s2.将所述聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为9.0%、结晶度为5%的浸渍聚酯微粒;

66.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存7天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为8.2%,所述冷冻锁气聚酯微粒中高压流体的质量失重为8.9%;

67.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

68.研究表明:所制得的聚酯发泡珠粒为椭球形、具有100%闭孔结构、泡孔尺寸为100微米、结晶度为35%、密度为60g/l。

69.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

70.将上述所述聚酯发泡珠粒注入到高压罐体中,通过高压0.2mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1000w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

71.研究表明:聚酯珠粒成型体的密度为70g/l,结晶度为40%,150度处理6h没有发生尺寸变化,50%压缩强度为2.3mpa。

72.实施例3

73.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

74.s1.将100重量份pet颗粒(特性粘度为1.2dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

75.s2.将所述聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为15%的浸渍聚酯微粒;

76.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存15天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为4.0%,所述冷冻锁气聚酯微粒中高压流体的质量失重为20%;

77.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

78.研究表明:所制得的聚酯发泡珠粒为椭球形、具有100%闭孔结构、泡孔尺寸为15微米、结晶度为42%、密度为250g/l。

79.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

80.将上述所述聚酯发泡珠粒注入到高压罐体中,通过高压0.4mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1400w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

81.研究表明:聚酯珠粒成型体的密度为300g/l,结晶度为45%,150度处理6h没有发生尺寸变化,50%压缩强度为8.8mpa。

82.实施例4

83.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

84.s1.将100重量份pet颗粒(特性粘度为1.2dl/g)、15重量份pbt颗粒(特性粘度为0.9dl/g)、0.8重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

85.s2.将所述聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为7.0%、结晶度为10%的浸渍聚酯微粒;

86.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负18度的环境内储存1天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为6.9%,所述冷冻锁气聚酯微粒中高压流体的质量失重为1.4%;

87.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

88.研究表明:所制得的聚酯发泡珠粒为球形、具有100%闭孔结构、泡孔尺寸为50微米、结晶度为35%、密度为120g/l。

89.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

90.将上述所述聚酯发泡珠粒注入到高压罐体中,通过高压0.3mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1100w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。研究表明:聚酯珠粒成型体的密度为140g/l,结晶度为43%,150度处理6h没有发生尺寸变化,50%压缩强度为3.2mpa。

91.实施例5

92.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

93.s1.将100重量份pet颗粒(特性粘度为1.2dl/g)、10重量份pbt颗粒(特性粘度为0.9dl/g)、2重量份滑石粉、0.8重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

94.s2.将所述聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为12.0%、结晶度为12%的浸渍聚酯微粒;

95.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负18度的环境内储存1天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为11.8%,所述冷冻锁气聚酯微粒中高压流体的质量失重为1.6%;

96.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

97.研究表明:所制得的聚酯发泡珠粒为球形、具有100%闭孔结构、泡孔尺寸为40微米、结晶度为35%、密度为130g/l。

98.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

99.将上述所述聚酯发泡珠粒注入到高压罐体中,通过高压0.3mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1200w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

100.研究表明:聚酯珠粒成型体的密度为140g/l,结晶度为45%,150度处理6h没有发生尺寸变化,50%压缩强度为3.8mpa。

101.实施例6

102.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

103.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

104.s2.将所述聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

105.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负20度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存15天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为3.8%,所述冷冻锁气聚酯微粒中高压流体的质量失重为24%;

106.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

107.研究表明:所制得的聚酯发泡珠粒为椭球形、具有100%闭孔结构、泡孔尺寸为100微米、结晶度为32%、密度为110g/l。

108.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

109.将上述所述聚酯发泡珠粒注入到高压罐体中,通过高压0.2mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1000w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

110.研究表明:聚酯珠粒成型体的密度为130g/l,结晶度为40%,150度处理6h没有发生尺寸变化,50%压缩强度为4.9mpa。

111.实施例7

112.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

113.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

114.s2.将所述聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

115.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负20度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的冷库中运输1000公里,之后在在负18度的冷库内储存7天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为4.7%,所述冷冻锁气聚酯微粒中高压流体的质量失重为6%;

116.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

117.研究表明:所制得的聚酯发泡珠粒为椭球形、具有100%闭孔结构、泡孔尺寸为100微米、结晶度为32%、密度为100g/l。

118.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

119.将上述所述聚酯发泡珠粒注入到高压罐体中,通过高压0.2mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1000w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

120.研究表明:聚酯珠粒成型体的密度为110g/l,结晶度为40%,150度处理6h没有发生尺寸变化,50%压缩强度为4.5mpa。

121.实施例8

122.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

123.s1.将100重量份pbt颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

124.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

125.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存1天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为5.0%,所述冷冻锁气聚酯微粒中高压流体的质量失重为0%;

126.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠

粒。

127.研究表明:所制得的聚酯发泡珠粒为椭球形、具有100%闭孔结构、泡孔尺寸为100微米、结晶度为25%、密度为150g/l。

128.本实施例所述聚酯发泡珠粒成型体的制备方法包括以下步骤:

129.将上述聚酯发泡珠粒注入到高压罐体中,通过高压0.2mpa的co2流体浸渍载气处理12h,将载气处理后的聚酯发泡珠粒注入到模具中,选择功率为1000w的射频加热模具内的聚酯发泡珠粒,经分子链界面扩散、冷却、脱模得到聚酯发泡珠粒成型体。

130.研究表明:聚酯珠粒成型体的密度为180g/l,结晶度为40%,150度处理6h没有发生尺寸变化,50%压缩强度为4.2mpa。

131.对比例1

132.本对比例与实施例1的不同之处仅在于不包含步骤s3,本对比例所述聚酯微粒的制备方法为:

133.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

134.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

135.s3.将浸渍聚酯微粒在常温常压下放置1天后,浸渍聚酯微粒中高压流体的含量降低至1.5%,高压流体在此过程中的质量失重为70%。所得到的浸渍聚酯微粒在热介质中加热仅仅变白,颗粒形状基本保持,密度为780g/l。

136.对比例2

137.本对比例与实施例1的不同之处仅在于步骤s3的不同,本对比例所述聚酯微粒的制备方法为:

138.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

139.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

140.s3.将浸渍聚酯微粒在负18度储存1天,此时浸渍聚酯微粒中高压流体含量为3.2%,浸渍聚酯中高压流体的质量失重为36%;

141.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,冷却,得聚酯发泡颗粒;所得到的浸渍聚酯微粒在热介质中可以升温发泡,密度为320g/l,这说明,不经过低温锁气处理而仅仅低温储存将明显增加co2流体在低温存储过程中的逃逸,这降低了浸渍聚酯微粒在升温发泡过程中的膨胀程度。

142.对比例3

143.本对比例与实施例1的不同之处仅在于步骤s3的不同,本对比例所述聚酯微粒的制备方法为:

144.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

145.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为0%的浸渍聚酯微粒;

146.s3.采用液氮快速冷冻浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在常压室温环境内放置1天,浸渍聚酯微粒中高压流体的含量为2.0%,高压流体在此过程中的质量失重为60%;

147.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,冷却,得聚酯发泡颗粒;所得到的浸渍聚酯微粒在热介质中可以升温发泡,密度为400g/l,这说明,低温锁气处理可以一定程度上抑制co2流体的逃逸,不过仅仅经过低温锁气处理而没有经过低温储存也将导致明显的co2流体的逃逸,这降低了浸渍聚酯微粒在升温发泡过程中的膨胀程度。

148.对比例4

149.本对比例所述pet发泡体的制备方法为:

150.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

151.s2.将聚酯微粒在高压co2流体、水、分散剂中搅拌、升温至熔点附近、浸渍处理,通过快速泄压发泡得到pet发泡体。

152.本对比例得到的发泡体为形状不规则的、浅黄色的、团聚体,密度为150g/l,特性粘度为0.2dl/g,说明pet树脂在发泡加工过程中发生显著的降解。

153.对比例5

154.本对比例所述pet发泡体的制备方法为:

155.s1.将100重量份pet颗粒(特性粘度为0.9dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

156.s2.将聚酯微粒在高压co2流体、pet熔点附近的温度下浸渍,通过快速泄压发泡得到pet发泡体。

157.本对比例得到的发泡体为形状不规则的、膨胀的团聚体,密度为100g/l,特性粘度为0.8dl/g,说明pet树脂在发泡加工过程中发生熔融结团,因为不能得到形态完整独立的、球形或者椭球形发泡珠粒。

158.对比例6

159.本对比例与实施例1的不同之处在于pet颗粒的特性粘度的不同,本对比例中,pet颗粒的特性粘度为0.7dl/g。

160.本对比例中所述聚酯发泡珠粒的制备方法包括以下步骤:

161.s1.将100重量份pet颗粒(特性粘度为0.7dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

162.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为5%的浸渍聚酯微粒;

163.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存1天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为5.0%,所述冷冻锁气聚酯微粒中高压流体的质量失重为0%;

164.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

165.研究表明:所制得的聚酯发泡珠粒为圆柱形、具有100%闭孔结构、泡孔尺寸为40

微米、结晶度为40%、密度为380g/l。

166.本对比例得到的聚酯发泡颗粒为圆柱形,密度为380g/l,说明特征黏度低于0.9dl/g的pet树脂难以升温发泡,得到的聚酯发泡珠粒密度高,膨胀倍率小。

167.对比例7

168.本对比例与实施例1的不同之处仅在于pet颗粒的特性粘度的不同,本对比例中,pet颗粒的特性粘度为1.4dl/g。

169.本实施例中所述聚酯发泡珠粒的制备方法包括以下步骤:

170.s1.将100重量份pet颗粒(特性粘度为1.4dl/g)、0.5重量份抗氧剂经干燥、预混合、双螺杆连续挤出切粒得到聚酯微粒;

171.s2.将聚酯微粒在无水的高压流体中浸渍高压co2流体,得到高压流体含量为5.0%、结晶度为6%的浸渍聚酯微粒;

172.s3.采用液氮快速冷冻所述浸渍聚酯微粒,冷却腔体的温度为负60度,之后将冷冻锁气处理后的浸渍聚酯微粒在负20度的环境内储存1天,得冷冻锁气聚酯微粒;所述冷冻锁气聚酯微粒中的高压流体含量为5.0%,所述冷冻锁气聚酯微粒中高压流体的质量失重为0%;

173.s4.对所述冷冻锁气聚酯微粒进行升温发泡处理,经冷却、筛分得到聚酯发泡珠粒。

174.研究表明:所制得的聚酯发泡珠粒为圆柱形、具有100%闭孔结构、泡孔尺寸为30微米、结晶度为42%、密度为450g/l。

175.本对比例得到的聚酯发泡颗粒为圆柱形,密度为450g/l,说明特征黏度高于1.3dl/g的pet树脂难以升温发泡,得到的聚酯发泡珠粒密度高,膨胀倍率小。

176.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1