高透光率超强超韧热/溶剂响应修复聚氨酯及其制备方法

1.本发明属于自修复材料技术领域,涉及一种高透光率超强、超韧热/溶剂响应修复聚氨酯及其制备方法。

背景技术:

2.热塑型聚氨酯因其高强度、高韧性、抗疲劳性及较高稳定性且加工过程简单环保,广泛应用于工业生产中,例如弹性体、塑料、纤维。黏合剂、涂料、食品、医疗等行业。热塑型聚氨酯材料广泛的适用场景,源于其强度及韧性的可调性,目前工业上常见的手段是利用不同类型的聚氨酯材料进行共混,以实现对其硬度和延展性的改变,例如利用聚醚型聚氨酯与聚酯型聚氨酯共混,综合软、硬质聚氨酯的优点,制备出既具有聚醚型聚氨酯的耐水性、柔韧性,又具有聚酯型聚氨酯的耐磨性、抗撕裂性及高拉伸强度的聚氨酯。但这种共混方式调节聚氨酯材料特性的方式也存在明显弊端,当共混体系中硬段比率较高时,两类聚氨酯共混相容性较差。为了更好地调节聚氨酯的硬度及延展性,具有软、硬单元交互的微相分离结构的结构设计策略被广泛应用于强而韧的热塑性聚氨酯的构型设计中。聚氨酯材料在其加工冷却过程中或受到强烈冲击易产生微裂纹,长期使用过程中损伤部分会逐渐扩大,如果不能及时修复这种损伤,将导致其性能迅速降低、损坏,极易引起使用故障或其他严重后果。

3.自然界中的生命体普遍都具有快速修复自身伤口的能力,在遭遇外界损伤后,生物体在没有其他外界因素刺激的情况下能够实现伤口自动修复或愈合。受此启发,科学家们以聚合物材料为主要研究对象,开发出了一系列功能化的自修复聚合物材料。2018年,中科院李国良教授课题组在《angewandte chemie

‑

international edition》报道了一种以聚丁二醇为软链段,upy及hmdi为硬相段的微相分离结构自修复聚氨酯材料。通过调节upy硬相单元的比率,制备出韧性高达345mj/m

‑3的自修复聚氨酯材料,拉伸强度高达44mpa,据我们所知,其韧性值为自修复弹性体材料中最高值。值得注意的是,其在80℃下修复48h,修复效率高达90%,这种多级氢键的分子结构设计,是较经典的高强度高韧性自修复聚氨酯材料设计思路。2019年南京理工大学傅佳骏课题组在《advanced functional materials》上报道了通过异佛尔酮二胺和甲苯二异氰酸脂封端的聚丙二醇一步缩聚反应简便合成了具有微相分离结构的超分子弹性体材料,其透明度在92%以上、65.5mj m

‑3韧性值、及100%室温自修复功能,这种微相分离结构使得材料具备高透光度的同时,具备较强机械性能。2020年四川大学傅强教授课题组在《materials horizons》上报道了以聚丁二醇、异氟尔酮二异氰酸酯及吡啶二甲醇简单缩聚,在拉伸过程中应力结晶自增强弹性体。有趣的是,该弹性体拉伸强度高达29mpa,韧性值达121.8mjm

‑3,在室温下修复效率达到90%以上,这归功于可结晶软段的优异抗拉伸性能及就有多极氢键结构且动态性极强的硬段单元的结构设计,但该材料在拉伸过程中应力结晶,应变回复能力较弱,样品透光度较差,应用场景有限。

4.2019年吉林大学孙俊奇教授课题组在《ccs chemistry》上报道了一种将聚乙烯吡咯烷酮加入到聚芳醚酚中,形成较强的氢键构型,显著增强增韧聚芳醚酚基体。值得注意的

是其拉伸强度达104.8mpa,杨氏模量达932.2mpa,在溶剂n,n

’‑

二甲基甲酰胺的协助下,能够实现较高的修复效率,并可多次循环回收使用。然而,其拉伸延展度仅为17%左右,韧性值低于10mj m

‑3,杨氏模量太高,是一种较典型的“强而脆”聚氨酯材料,与商用聚氨酯相比无明显优势,很难满足柔性自修复材料的应用场景。

5.近年来,基于高分子可逆非共价键作用和可逆共价键作用的本征型自修复材料,因其理论上能够实现无限次的自修复过程的优点,而逐渐成为自修复材料领域的研究热点,成为新一代自修复材料体系。现有用于构建本征自修复材料的可逆共价键主要包括双硫键反应、diels

‑

alder反应、硼酸酯动态共价键等。可逆非动态共建键主要包括氢键、离子聚合物等。但是,上述可逆动态共价键都需要外界因素(如光、热、溶剂)刺激才能实现断裂重组或交换过程。因此,基于可逆共价键构筑的自修复材料很难实现室温自修复,其力学性能(模量和韧性)与动态自修复性能之间往往存在着一种平衡关系,很难兼顾其机械性能与自修复效果,很大程度上限制了此类材料的实际应用和推广。因此,设计、制备一种兼具优异自修复能力和强机械性能的高分子材料,对推广自修复弹性体的应用有着深刻的意义。

技术实现要素:

6.本发明的目的在于提供一种高透光率超强超韧热/溶剂响应修复聚氨酯及其制备方法。

7.实现本发明目的的技术方案如下:

8.本发明的高透光率超强超韧热/溶剂响应修复聚氨酯,其结构式如下:

9.10≤n≤60。

10.本发明的高透光率超强超韧热/溶剂响应修复聚氨酯由异氟尔酮二胺、甲苯二异氰酸酯封端的聚丙二醇、异氟尔酮二异氰酸酯和小分子一元醇制备而成,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺及小分子一元醇的摩尔比为100:98~100:50~2000,异氟尔酮二胺与小分子一元醇的总摩尔量大于甲苯二异氰酸酯封端的聚丙二醇的摩尔量,所述的甲苯二异氰酸酯封端的聚丙二醇的结构式如下:

11.10≤n≤60。

12.本发明的高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

13.(1)在惰性气体氛围下,将甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯溶于n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

14.(2)将异氟尔酮二胺溶于n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合液体ⅱ于0~4℃逐滴加入到混合溶液ⅰ中,搅拌反应8~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔比为100:98~100;

15.(3)将反应初产物溶液ⅲ于80~95℃条件下加热处理10~24h,得到反应初产物溶

液ⅳ;

16.(4)将小分子一元醇加入至反应初产物溶液ⅳ中,搅拌混合均匀,得到聚合物溶液

ⅴ

,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺及小分子一元醇的摩尔比为100:98~100:20~2000,异氟尔酮二胺与小分子一元醇的总摩尔量大于甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和;

17.(5)将聚合物溶液

ⅴ

干燥除去溶剂,制得高透光率超强超韧热/溶剂响应修复聚氨酯。

18.优选地,步骤(1)中,所述的甲苯二异氰酸酯封端的聚丙二醇的分子量为2300。

19.优选地,步骤(2)中,滴加速度为800~1000μl/min。

20.优选地,步骤(2)中,所述的混合溶液ⅱ中,异氟尔酮二胺的浓度为0.046~0.051g/ml。

21.优选地,步骤(4)中,所述的小分子一元醇选自甲醇、乙醇、丁醇、正丁醇或丙醇,加入小分子一元醇的目的为淬灭微反应的异氰酸酯。

22.优选地,步骤(4)中,搅拌时间为10~20分钟。

23.优选地,步骤(4)中,甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺及小分子一元醇的摩尔比为100:98~100:50~100。

24.优选地,步骤(5)中,干燥工艺为先在80~90℃下干燥24~36h,再置于85~90℃真空条件下干燥12~24h。

25.本发明的高透光率超强超韧热/溶剂响应修复聚氨酯的自修复方法,具体为在高透光率超强超韧热/溶剂响应修复聚氨酯中加入刺激修复的溶剂或将高透光率超强超韧热/溶剂响应修复聚氨酯置于140℃以上的温度。

26.优选地,刺激修复的溶剂选自n,n

’‑

二甲基甲酰胺、n

‑

甲基吡咯烷酮、正丁醇或乙醇。

27.进一步地,本发明提供上述高透光率超强超韧热/溶剂响应修复聚氨酯在制备吸能减震材料或抗冲击材料中的应用。

28.本发明的高透光率超强超韧热/溶剂响应修复聚氨酯,通过超分子多级氢键构建,其软/硬相单元堆积为材料提供了高的机械强度和较好的延展度,在一定作用力下,软相、硬相先后解离

‑

重组,消散能量,展现出较高的韧性特性;在有机溶剂的协助下,硬相能够快速活化,完成链段的重排及硬相单元重组,获得较好的修复能力;在140℃及更高温度下,硬相段氢键堆积相解离重组,实现修复。

29.与现有技术相比,本发明具有以下优点:

30.(1)本发明的热/溶剂响应修复聚氨酯,拥有优异的自修复能力,在微量溶剂的辅助下能够实现室温下90%以上的韧性修复,100%的延展性修复;在140℃下24h完成76.8%的韧性修复;

31.(2)本发明的热/溶剂响应修复聚氨酯具有较高的透光率,在可见光区透光率高达90%以上;

32.(3)本发明的热/溶剂响应修复聚氨酯,具有超高的韧性,韧性值高达503mj m

‑3,最大拉伸强度在33.5mpa以上,最高拉伸倍率为30倍左右;暴露空气下机械性能稳定,具有良好的抗水汽吸附能力;

33.(4)本发明的热/溶剂响应修复聚氨酯,可以实现反复重溶成型、热压成型,相比于传统的热固型聚氨酯材料,可以重复回收利用,有效延长材料的使用寿命;

34.(5)本发明的热/溶剂响应修复聚氨酯的制备方法操作简单,产率高,重复性稳定,易于市场推广。

附图说明

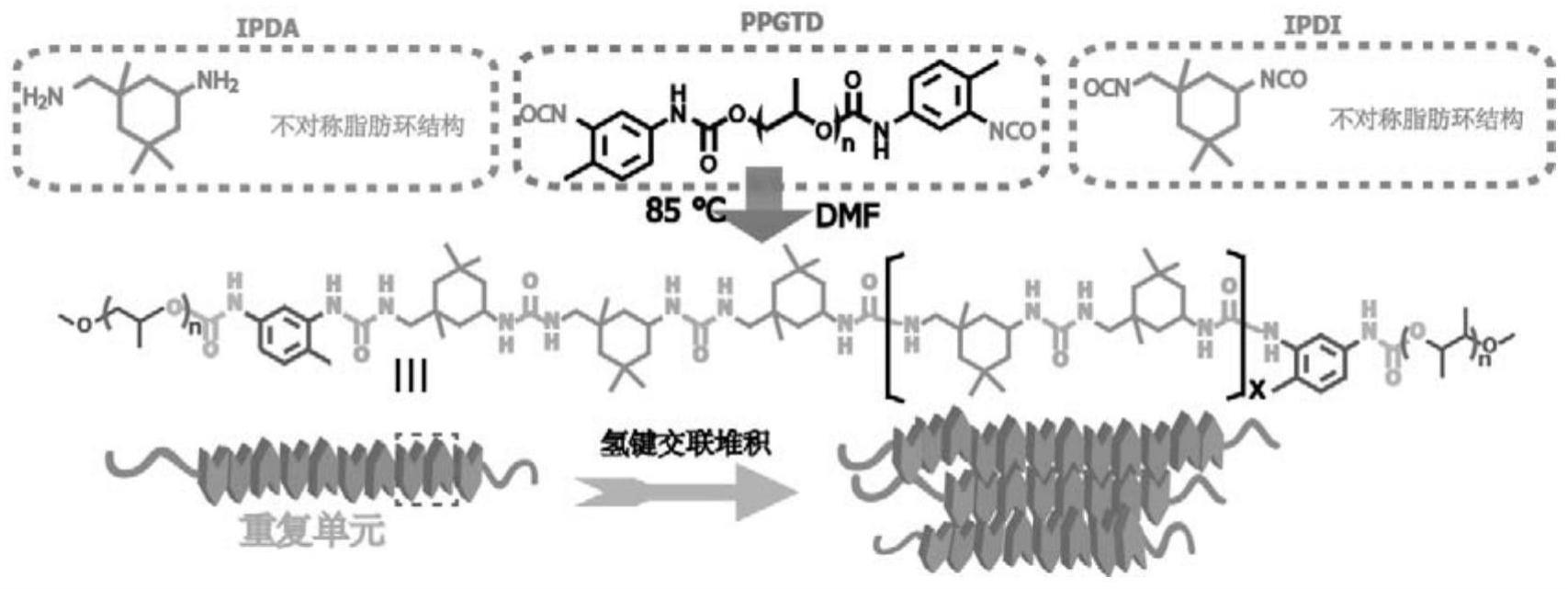

35.图1为实施例1制备的热/溶剂响应修复聚氨酯的制备流程示意图;

36.图2为实施例1制备的热/溶剂响应修复聚氨酯的透射光谱图及内置无色透明光学图;

37.图3为实施例1制备的热/溶剂响应修复聚氨酯在dmf氛围下的光学显微镜修复图;

38.图4为实施例1制备的热/溶剂响应修复聚氨酯在微量溶剂协助下不同修复时间下应力应变曲线;

39.图5为实施例1制备的热/溶剂响应修复聚氨酯在140℃下不同修复时间下应力应变曲线;

40.图6实施例1制备的热/溶剂响应修复聚氨酯的韧性展示图;

41.图7为实施例1、实施例2、实施例3、实施例4、对比例1制备的热/溶剂响应修复聚氨酯的应力应变曲线;

42.图8为实施例2制备的材料在室温条件下不同修复时间及原始材料的应力应变曲线;

43.图9为实施例1、实施例5、实施例6及实施例7制备材料的应力应变曲线;

44.图10为实施例1、对比例2和对比例3制备材料的光学图片及机械性能对比图;

45.图11为实施例1在室温下不同应力下的蠕变回复能力测试结果图;

46.图12为实施例1(厚度为1mm)使用instron ceast 9350hv 2.5kg冲头落锤冲击试验力位移曲线;

47.图13为实施例1初始样、冲击后形变恢复样、冲击损坏样及损坏修复样的落锤试验过程图及样品冲击前后的状态图。

具体实施方式

48.下面结合实施例和附图对本发明作进一步详述。

49.实施例1

50.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

51.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.000g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

52.b.将1.280g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

53.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

54.d.将0.200g(6.25mmol)甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

55.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

56.实施例2

57.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

58.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.556g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

59.b.将1.703g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

60.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

61.d.将0.2g甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

62.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

63.实施例3

64.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

65.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与0.667g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

66.b.将1.022g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

67.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

68.d.将0.2g甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

69.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

70.实施例4

71.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

72.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与0.445g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

73.b.将0.851g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异

氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

74.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

75.d.将0.2g甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

76.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

77.实施例5

78.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

79.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.000g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

80.b.将1.250g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:98;

81.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

82.d.将0.200g(6.25mmol)甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

83.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

84.实施例6

85.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

86.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.000g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

87.b.将1.250g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:98;

88.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

89.d.将2g(62.5mmol)甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

90.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

91.实施例7

92.高透光率超强超韧热/溶剂响应修复聚氨酯的制备方法,具体步骤如下:

93.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.000g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

94.b.将1.250g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:99;

95.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

96.d.将0.288g(6.25mmol)乙醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

97.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得高透光率超强超韧热/溶剂响应修复聚氨酯。

98.对比例1

99.自修复聚氨酯材料的制备方法,具体步骤如下:

100.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

101.b.将0.511g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于0~4℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

102.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

103.d.将0.2g甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

104.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得自修复聚氨酯材料。

105.对比例2

106.自修复聚氨酯材料的制备方法,具体步骤如下:

107.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.000g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

108.b.将1.280g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于24~25℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

109.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

110.d.将0.200g(6.25mmol)甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

111.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,再置于90℃真空条件下干燥24h制得自修复聚氨酯材料。

112.对比例3

113.自修复聚氨酯材料的制备方法,具体步骤如下:

114.a.在惰性气体氛围下,将6.900g甲苯二异氰酸酯封端的聚丙二醇(分子量为2300)与1.000g异氟尔酮二异氰酸酯溶于20ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅰ;

115.b.将1.280g异氟尔酮二胺溶于10ml n,n

’‑

二甲基甲酰胺溶剂中,制得混合溶液ⅱ,然后将混合溶液ⅱ于64~66℃下逐滴加入步骤a制得的混合溶液ⅰ中,滴加速度为1000μl/min,搅拌反应9~12h,制得反应初产物溶液ⅲ,其中甲苯二异氰酸酯封端的聚丙二醇与异氟尔酮二异氰酸酯摩尔量之和与异氟尔酮二胺的摩尔量之比为100:100;

116.c.将步骤b中制得的反应初产物溶液ⅲ于80~90℃条件下加热处理9~12h,得到反应初产物溶液ⅳ;

117.d.将0.200g(6.25mmol)甲醇加入至步骤c中制得的反应初产物溶液ⅳ中,搅拌10分钟,得到聚合物溶液

ⅴ

;

118.e.将步骤d中制得的聚合物溶液

ⅴ

,在90℃下干燥48h,置于90℃真空条件下干燥24h制得自修复聚氨酯材料。

119.图1为实施例1制备的热/溶剂响应修复聚氨酯的制备流程示意图,由图可知本发明制备方法简单,分子链段间多级氢键堆积种类多样;

120.图2为实施例1制备的热/溶剂响应修复聚氨酯的透射光谱图及内置无色透明光学图,本发明材料在可见光区透光率在92%以上,透过材料,后部景象清晰,可满足特殊应用场景下的透光度要求;

121.图3为实施例1制备的热/溶剂响应修复聚氨酯在dmf氛围下的光学显微镜修复图,由图可知,划痕在1h内完全修复;

122.图4为实施例1制备的热/溶剂响应修复聚氨酯在微量溶剂协助下不同修复时间下应力应变曲线,由图可见,材料在微量dmf协助下,室温下修复12h,拉伸延展性可完全修复,最大拉伸强度修复至29mpa左右,韧性值修复93%,其在溶剂刺激下可完成极高效率的机械性能修复;

123.图5为实施例1制备的热/溶剂响应修复聚氨酯在140℃下不同修复时间下应力应变曲线,在140℃下修复24h后拉伸延展度为2590%,最大拉伸强度为28mpa左右,韧性值修复76.8%,表明其在高温下具有较好修复能力;

124.图6实施例1制备的热/溶剂响应修复聚氨酯的韧性展示图,如图所示,实施例1韧性值高达503mj m

‑3,具备极好的吸能应用潜力;

125.图7为实施例1、实施例2、实施例3、实施例4、对比例1制备的热/溶剂响应修复聚氨酯的应力应变曲线,如图所示,实施例1具备最高的韧性值及最大拉伸强度;

126.图8为实施例2制备的材料在室温条件下不同修复时间及原始材料的应力应变曲线,如图,实施例2在dmf刺激下,具备较好的修复效果,但其修复效率略低于实施例1;

127.图9为实施例1、实施例5、实施例6及实施例7制备材料的应力应变曲线,如图所示,表明选用不同比例及类型的猝灭游离异氰酸酯的一元醇对本发明材料的机械性能无明显影响;

128.图10为实施例1、对比例2和对比例3制备材料的光学图片及机械性能对比,如图所示,改变反应温度,制备对比例2与对比例3,反应温度升高材料杨氏模量升高但最大拉伸强度降低,韧性值降低,反应温度对材料交联度及硬相堆积相影响较大;

129.图11为实施例1在室温下不同应力下的蠕变回复能力测试结果,如图所示实施例1材料具有极好的形变恢复能力;

130.图12为实施例1(厚度为1mm)使用instron ceast 9350hv 2.5kg冲头落锤冲击试验力位移曲线,如图所示在冲击速度为2.29、274、3.17、3.42m/s时,吸收能量分别为5.4、7.9、11.7、16.5kj/m,表明其较好抗冲击及能力吸收能力;

131.图13为实施例1初始样、冲击后形变恢复样、冲击损坏样及损坏修复样的落锤试验过程图片及样品冲击前后的状态图片展示,表明实施例1材料具备较好的回复能力及抗冲击能力修复能力,具备较好的吸能及抗冲击应用潜力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1