一种锂电池负极保护聚甲基丙烯磺酸锂的制备及应用

1.本发明涉及锂离子电池领域,尤其是涉及一种锂电池负极保护层聚甲基丙烯磺酸锂的制备及应用。

背景技术:

2.随着功能多样化的便携式电子设备如摄像机录像机、移动电话和笔记本电脑的变轻,有关驱动电源的研究正在日益增加,锂离子电池在能源存储设备中占有重要地位。锂是所有单质中质量最小和电位最低的金属,其理论比容量高达3860mah/g,由锂组成的锂电池具有工作电压高、质量比容量高和比能量大等特点。单纯用锂作为负极的锂电池会产生锂枝晶和安全问题。20世纪90年代初,日本sony公司以可脱嵌锂的石墨作为负极,成功制备出安全性能更好的锂离子电池,经过30年的发展,锂离子电池取得了巨大的商业成就。然而,石墨负极的比容量只有372mah/g,可脱嵌锂的正极材料比容量也很难超过200mah/g。因此,目前商用的锂离子电池很难超过200wh/kg,很难满足新能源技术的发展对高性能二次电池的要求。于是,具有高比能量的锂离子电池受到越来越多的关注。

3.锂离子电池商业化的最大障碍依然是锂枝晶以及锂的安全性问题。金属锂在长循环中沉积不均匀,表面易产生大面积树枝状“毛刺”即锂枝晶,此过程不仅大量消耗锂造成容量大幅度衰减,并且随着循环次数的增加,锂枝晶急剧生长并穿破隔膜与正极直接接触,导致电池内部短路而电池最终失效;同时,由于锂金属表面锂枝晶易溶于电解液中形成“死锂”,与电子丧失接触无法进行电化学反应。“死锂”的产生一方面使金属锂的循环效率降低,另一方面高活性的“死锂”滞留在电解液中易与电解液之间发生一些不可逆的副反应,对电池的安全性形成威胁。

4.为了处理这些问题,us 4002492揭示可以使用锂

‑

铝合金作为电极材料,但是,锂

‑

铝合金电极因为容量降低和脆性仍是不可以接受的;us 4359818公开了一种薄膜型的保护层。待薄膜形成之后,将该薄膜在压力下应用于锂金属以结合在一起;但是,形成和处理薄的保护膜是困难的,而且该薄的保护膜需要具有高离子导电性的材料;在us 4934306中,采用一种多孔膜来克服形成和处理这种薄的保护膜的困难。将保护性的层组分涂布在多孔膜上并干燥,以形成保护层,然后,在压力下将该具有保护层的多孔膜应用于锂金属,以便与锂金属相结合。然而,多孔膜的使用不能阻止电解液与锂金属的接触。us 5342710报道可以使用聚2

‑

嘧啶(pvp)和与该pvp络合的碘作为锂金属电极保护层的材料。所添加的i2与锂金属反应生成lii,lii层保护锂金属电极,但是却降低了离子导电性。

5.us 5961672利用具有导电性且通过真空沉积形成薄膜作为锂金属电极的保护层。在高真空下形成导电薄膜,增加了该方法的复杂性和制造成本。另外,能够用于真空沉积法形成保护层的物质的种类有限,沉积速率低会大大降低生产效率。

技术实现要素:

6.本发明是为了克服现有锂电池中缺乏优异的锂电池负极保护层的问题,提供了一

种锂电池负极保护层聚甲基丙烯磺酸锂的制备及应用,在锂负极上旋涂有聚甲基丙烯磺酸锂功能性保护层(pp

‑

so3li),能够有效提高锂电池循环性能,降低由于电化学反应产物与锂金属负极腐蚀反应而造成的活性物质流失,防止锂枝晶的生长,提升锂电池的循环性能并延长其使用寿命。

7.为了实现上述目的,本发明采用以下技术方案:一种锂电池负极保护聚甲基丙烯磺酸锂的制备,包括如下制备步骤:(1)将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入氢氧化锂水溶液反应,反应结束后加入稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂;(2)将步骤(1)合成的甲基丙烯磺酸锂,三乙基铝和固体催化剂加热反应,加入酸化乙醇终止反应,过滤,干燥后得到聚甲基丙烯磺酸锂。

8.通过高温气相反应方法在锂负极表面涂覆硫化锂涂层,可以有效保护锂金属负极,该硫化锂涂层均匀,可以在充放电过程中有效抑制锂枝晶,使电池具有较好的稳定性能。但是,硫化锂涂层需要通过高温的气相反应实现,对设备要求较高,并且硫化锂涂层的机械弹性较差,电池循环较长时间之后涂层会损坏,失去保护作用。

9.本发明将具有较佳机械弹性的聚甲基丙烯骨架和对sei膜形成有利的磺酸锂官能团相结合,能够长时间保护锂金属负极稳定循环。

10.本发明聚甲基丙烯磺酸锂的合成过程示意图如下:本发明所制备的功能性保护层能够稳定电解液与负极的界面,其中,功能性保护层含有的磺酸锂官能团能够促进在电池充放电过程中lis和li2so3的生成,而这些成分有利于形成稳定的sei膜;同时聚丙烯骨架使功能性保护层薄膜具有良好的机械性能,可以抑制充放电过程中严重的锂枝晶生长,提高电池安全性能;另外,所述功能性保护层能够物理地隔开锂电池在充放电过程中产生的lixc6等与锂金属负极的直接接触,防止腐蚀反应的发生。因此,所述功能性保护层能够有效的提高锂电池循环性能。降低由于电化学反应产物与锂金属负极腐蚀反应而造成的活性物质流失,防止锂枝晶的生长。

11.作为优选,步骤(1)的具体制备步骤为:将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入2

‑

2.4m氢氧化锂水溶液,常温下反应22

‑

24h,反应完成后往反应液中加入1

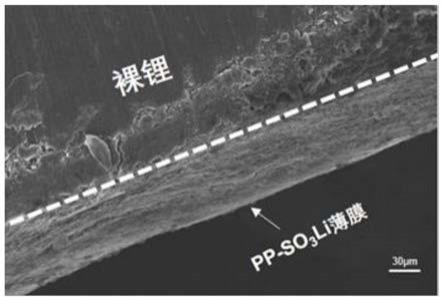

‑

1.2m稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂。

12.为防止反应太剧烈,所以在冰浴条件下缓慢加入氢氧化锂水溶液。

13.作为优选,步骤(1)中,氢氧化锂的摩尔量是甲基丙烯磺酸摩尔量的1.2

‑

3倍。

14.作为优选,步骤(2)中,三乙基铝与固体催化剂的摩尔比例为240:1

‑

1.2,固体催化剂的摩尔量是甲基丙烯磺酸锂摩尔量的5

‑

10%,酸化乙醇的摩尔量是甲基丙烯磺酸锂摩尔量的2

‑

3倍。

15.作为优选,步骤(2)中,加热反应温度为58

‑

62℃,加热反应时间为23.5

‑

24h。

16.作为优选,步骤(2)中所述固体催化剂的制备过程为:

a.在氩气保护下,往容器中加入无水氯化镁、正庚烷及正丁醇,升温至85

‑

90℃,搅拌反应3

‑

3.2h,然后降温至58

‑

60℃之后再加入二氧化硅,继续搅拌反应2.8

‑

3.2h,反应完成后抽滤收集固体得到mgcl2/sio2复合载体;b.在氩气保护下,往容器中加入mgcl2/sio2复合载体、四氯化钛和正庚烷,在86

‑

90℃下反应1.8

‑

2h,反应完成后趁热过滤并用正己烷洗涤,后干燥,得到固体催化剂。

17.作为优选,步骤a中,无水氯化镁、正庚烷、正丁醇及二氧化硅之间的加入比值为1

‑

1.2mol:4.5

‑

5.5ml:3.8

‑

4mol:0.78

‑

0.82mol;步骤b中,mgcl2/sio2复合载体、四氯化钛及正庚烷4.8

‑

5mol:4.6

‑

5.2mol:48

‑

50ml。

18.所述的锂电池负极保护聚甲基丙烯磺酸锂的应用,应用过程如下:将聚甲基丙烯磺酸锂按照1

‑

1.5g:10ml加入四氢呋喃中,在58

‑

62℃下搅拌直至其完全溶解,得到前驱体溶液,抛光锂金属负极锂片,将前驱体溶液旋涂在金属锂片表面,旋涂完毕后室温下干燥23

‑

25h,待四氢呋喃溶剂干燥后,原位固化干燥成膜,得到聚甲基丙烯磺酸锂保护的金属锂片。

19.通过旋涂技术,可以将前驱体溶液均匀的涂覆在锂金属负极表面,并且根据转速可以调控膜层厚度。

20.作为优选,干燥成膜的膜厚度为10

‑

30μm,前驱体溶液旋涂的环境为ar氛围,o2<0.1ppm,h2o<0.1ppm。

21.锂金属表面的膜层太厚,会影响锂离子在电极材料中的嵌入和脱出,增大电池的阻抗,也会增大整体电池的体积,从而增加了电池的制造成本。通过旋涂可以得到10

‑

30um的薄层,有效的解决了锂负极表面保护层太厚所会带来的问题。

22.由于金属锂在空气中容易与氧和水分发生反应,所以在ar氛围,o2<0.1ppm,h2o<0.1ppm。

23.所制得的聚甲基丙烯磺酸锂保护的金属锂片在锂电池中的应用,聚甲基丙烯磺酸锂保护的金属锂片为锂电池的负极。

24.因此,本发明具有如下有益效果:(1)本发明在锂负极上旋涂有聚甲基丙烯磺酸锂功能性保护层,能够有效提高锂电池循环性能,降低由于电化学反应产物与锂金属负极腐蚀反应而造成的活性物质流失,防止锂枝晶的生长,提升锂电池的循环性能并延长其使用寿命。;(2)本发明功能性保护层含有的磺酸锂官能团能够促进在电池充放电过程中lis和li2so3的生成,而这些成分有利形成稳定的sei膜;同时聚丙烯骨架使功能性保护层薄膜具有良好的机械性能,可以抑制充放电过程中严重的锂枝晶生长,在充放电过程中产生的lixc6与负极直接接触,防腐蚀。

附图说明

25.图1是对比例1裸露的锂负极组装的锂对称电池循环后,锂金属表面的硫元素的xps分析图谱。

26.图2是对比例1裸露的锂负极组装的锂对称电池循环后,锂负极的截面sem照片。

27.图3是实施例1具有pp

‑

so3li功能性保护层的锂负极组装的锂对称电池循环后,带有pp

‑

so3li功能性保护层的锂负极的截面sem照片。

28.图4是裸露的锂金属负极(对比例1)和带有pp

‑

so3li功能性保护层的锂负极(实施例1)的锂对称电池在1macm

‑2,1mah cm

‑2的测试条件下的电化学循环性能对比图。

29.图5是裸露的锂负极(对比例1)和具有pp

‑

so3li功能性保护层的锂负极(实施例1)组装的电池在0.5c下的循环性能对比图。

30.图6是裸露的锂负极(对比例1)和具有pp

‑

so3li功能性保护层的锂负极(实施例1)组装的电池在2c下的循环性能对比图。

具体实施方式

31.下面结合具体实施方式对本发明做进一步的描述。

32.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

33.总实施例一种锂电池负极保护聚甲基丙烯磺酸锂的制备,包括如下制备步骤:(1)将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入2

‑

2.4m氢氧化锂水溶液,氢氧化锂的摩尔量是甲基丙烯磺酸摩尔量的1.2

‑

3倍,常温下反应22

‑

24h,反应完成后往反应液中加入1

‑

1.2m稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂;(2)将步骤(1)合成的甲基丙烯磺酸锂,三乙基铝和固体催化剂加热至58

‑

62℃反应23.5

‑

24h,加入酸化乙醇终止反应,过滤,干燥后得到聚甲基丙烯磺酸锂;三乙基铝与固体催化剂的摩尔比例为240:1

‑

1.2,固体催化剂的摩尔量是甲基丙烯磺酸锂摩尔量的5

‑

10%,酸化乙醇的摩尔量是甲基丙烯磺酸锂摩尔量的2

‑

3倍。

34.所述固体催化剂的制备过程为:a.在氩气保护下,往容器中加入无水氯化镁、正庚烷及正丁醇,升温至85

‑

90℃,搅拌反应3

‑

3.2h,然后降温至58

‑

60℃之后再加入二氧化硅,继续搅拌反应2.8

‑

3.2h,反应完成后抽滤收集固体得到mgcl2/sio2复合载体;无水氯化镁、正庚烷、正丁醇及二氧化硅之间的加入比值为1

‑

1.2mol:4.5

‑

5.5ml:3.8

‑

4mol:0.78

‑

0.82mol;b.在氩气保护下,往容器中加入mgcl2/sio2复合载体、四氯化钛和正庚烷,在86

‑

90℃下反应1.8

‑

2h,反应完成后趁热过滤并用正己烷洗涤,后干燥,得到固体催化剂;mgcl2/sio2复合载体、四氯化钛及正庚烷4.8

‑

5mol:4.6

‑

5.2mol:48

‑

50ml。

35.所述的锂电池负极保护聚甲基丙烯磺酸锂的应用,应用过程如下:将聚甲基丙烯磺酸锂按照1

‑

1.5g:10ml加入四氢呋喃中,在58

‑

62℃下搅拌直至其完全溶解,得到前驱体溶液,抛光锂金属负极锂片,将前驱体溶液旋涂(前驱体溶液旋涂的环境为ar氛围,o2<0.1ppm,h2o<0.1ppm)在金属锂片表面,涂覆完毕后室温下干燥23

‑

25h,待四氢呋喃溶剂干燥后,原位固化干燥成厚度为10

‑

30μm的膜,得到聚甲基丙烯磺酸锂保护的金属锂片。

36.制得的聚甲基丙烯磺酸锂保护的金属锂片在锂电池中的应用,聚甲基丙烯磺酸锂保护的金属锂片为锂电池的负极。

37.实施例1一种锂电池负极保护聚甲基丙烯磺酸锂的制备,包括如下制备步骤:(1)将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入2.2m氢氧化锂水溶

液,氢氧化锂的摩尔量是甲基丙烯磺酸摩尔量的2.5倍,常温下反应23h,反应完成后往反应液中加入1.1m稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂;(2)将步骤(1)合成的甲基丙烯磺酸锂,三乙基铝和固体催化剂加热至60℃反应23.8h,加入酸化乙醇终止反应,过滤,干燥后得到聚甲基丙烯磺酸锂;三乙基铝与固体催化剂的摩尔比例为240:1.1,固体催化剂的摩尔量是甲基丙烯磺酸锂摩尔量的8%,酸化乙醇的摩尔量是甲基丙烯磺酸锂摩尔量的2.5倍。

38.所述固体催化剂的制备过程为:a.在氩气保护下,往容器中加入无水氯化镁、正庚烷及正丁醇,升温至88℃,搅拌反应3.1h,然后降温至59℃之后再加入二氧化硅,继续搅拌反应3h,反应完成后抽滤收集固体得到mgcl2/sio2复合载体;无水氯化镁、正庚烷、正丁醇及二氧化硅之间的加入比值为1.1mol:5ml:3.9mol:0.8mol;b.在氩气保护下,往容器中加入mgcl2/sio2复合载体、四氯化钛和正庚烷,在88℃下反应1.9h,反应完成后趁热过滤并用正己烷洗涤,后干燥,得到固体催化剂;mgcl2/sio2复合载体、四氯化钛及正庚烷4.9mol:5mol:49ml。

39.所述的锂电池负极保护聚甲基丙烯磺酸锂的应用,应用过程如下:将聚甲基丙烯磺酸锂按照1.2g:10ml加入四氢呋喃中,在60℃下搅拌直至其完全溶解,得到前驱体溶液,抛光锂金属负极锂片,将前驱体溶液旋涂(前驱体溶液旋涂的环境为ar氛围,o2<0.1ppm,h2o<0.1ppm)在金属锂片表面,涂覆完毕后室温下干燥24h,待四氢呋喃溶剂干燥后,原位固化干燥成厚度为20μm的膜,得到聚甲基丙烯磺酸锂保护的金属锂片。

40.具有pp

‑

so3li基功能性保护层的锂金属全电池制备与组装:制备正极,将用于电池正极的lifepo4,super p碳(timcal graphite&carbon)和聚偏二氟乙烯粘结剂以7:2:1的重量比在n

‑

甲基

‑2‑

吡咯烷酮(无水)中混合。将混合物在离心混合器(thinky are

‑

300)中充分搅拌30分钟,直到形成均匀的浆料。然后把浆料浇铸在厚度为50μm的al箔上,在60℃下真空干燥12h,并切成直径为10mm的圆片。

41.使用标准cr2032纽扣电池在手套箱(ar氛围,o2<0.1ppm,h2o<0.1ppm)中组装电池。

42.其中,全电池包括上述制得具有pp

‑

so3li基功能性保护层的金属锂用作为负极,制备的lifepo4圆片作为正极,celgard 2500用作为隔膜,并将1m lipf6在ec/dec(1:1,v:v)中的溶液作为电解液。

43.实施例2一种锂电池负极保护聚甲基丙烯磺酸锂的制备,包括如下制备步骤:(1)将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入2m氢氧化锂水溶液,氢氧化锂的摩尔量是甲基丙烯磺酸摩尔量的1.2倍,常温下反应22h,反应完成后往反应液中加入1m稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂;(2)将步骤(1)合成的甲基丙烯磺酸锂,三乙基铝和固体催化剂加热至58℃反应23.5h,加入酸化乙醇终止反应,过滤,干燥后得到聚甲基丙烯磺酸锂;三乙基铝与固体催化剂的摩尔比例为240:1,固体催化剂的摩尔量是甲基丙烯磺酸锂摩尔量的5%,酸化乙醇的摩尔量是甲基丙烯磺酸锂摩尔量的2倍。

44.所述固体催化剂的制备过程为:

a.在氩气保护下,往容器中加入无水氯化镁、正庚烷及正丁醇,升温至85℃,搅拌反应3h,然后降温至58℃之后再加入二氧化硅,继续搅拌反应2.8h,反应完成后抽滤收集固体得到mgcl2/sio2复合载体;无水氯化镁、正庚烷、正丁醇及二氧化硅之间的加入比值为1mol:4.5ml:3.8mol:0.78mol;b.在氩气保护下,往容器中加入mgcl2/sio2复合载体、四氯化钛和正庚烷,在86℃下反应1.8h,反应完成后趁热过滤并用正己烷洗涤,后干燥,得到固体催化剂;mgcl2/sio2复合载体、四氯化钛及正庚烷4.8mol:4.6mol:48ml。

45.所述的锂电池负极保护聚甲基丙烯磺酸锂的应用,应用过程如下:将聚甲基丙烯磺酸锂按照1g:10ml加入四氢呋喃中,在58℃下搅拌直至其完全溶解,得到前驱体溶液,抛光锂金属负极锂片,将前驱体溶液旋涂(前驱体溶液旋涂的环境为ar氛围,o2<0.1ppm,h2o<0.1ppm)在金属锂片表面,涂覆完毕后室温下干燥23h,待四氢呋喃溶剂干燥后,原位固化干燥成厚度为10μm的膜,得到聚甲基丙烯磺酸锂保护的金属锂片。

46.具有pp

‑

so3li基功能性保护层的锂金属全电池制备与组装:制备正极,将用于电池正极的lifepo4,super p碳(timcal graphite&carbon)和聚偏二氟乙烯粘结剂以7:2:1的重量比在n

‑

甲基

‑2‑

吡咯烷酮(无水)中混合。将混合物在离心混合器(thinky are

‑

300)中充分搅拌30分钟,直到形成均匀的浆料。然后把浆料浇铸在厚度为50μm的al箔上,在60℃下真空干燥12h,并切成直径为10mm的圆片。

47.使用标准cr2032纽扣电池在手套箱(ar氛围,o2<0.1ppm,h2o<0.1ppm)中组装电池。

48.其中,全电池包括上述制得具有pp

‑

so3li基功能性保护层的金属锂用作为负极,制备的lifepo4圆片作为正极,celgard 2500用作为隔膜,并将1m lipf6在ec/dec(1:1,v:v)中的溶液作为电解液。

49.实施例3一种锂电池负极保护聚甲基丙烯磺酸锂的制备,包括如下制备步骤:(1)将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入2.4m氢氧化锂水溶液,氢氧化锂的摩尔量是甲基丙烯磺酸摩尔量的3倍,常温下反应24h,反应完成后往反应液中加入1.2m稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂;(2)将步骤(1)合成的甲基丙烯磺酸锂,三乙基铝和固体催化剂加热至62℃反应24h,加入酸化乙醇终止反应,过滤,干燥后得到聚甲基丙烯磺酸锂;三乙基铝与固体催化剂的摩尔比例为240:1.2,固体催化剂的摩尔量是甲基丙烯磺酸锂摩尔量的10%,酸化乙醇的摩尔量是甲基丙烯磺酸锂摩尔量的3倍。

50.所述固体催化剂的制备过程为:a.在氩气保护下,往容器中加入无水氯化镁、正庚烷及正丁醇,升温至90℃,搅拌反应3.2h,然后降温至60℃之后再加入二氧化硅,继续搅拌反应3.2h,反应完成后抽滤收集固体得到mgcl2/sio2复合载体;无水氯化镁、正庚烷、正丁醇及二氧化硅之间的加入比值为1.2mol:5.5ml:4mol:0.82mol;b.在氩气保护下,往容器中加入mgcl2/sio2复合载体、四氯化钛和正庚烷,在90℃下反应2h,反应完成后趁热过滤并用正己烷洗涤,后干燥,得到固体催化剂;mgcl2/sio2复合载体、四氯化钛及正庚烷5mol:5.2mol:50ml。

51.所述的锂电池负极保护聚甲基丙烯磺酸锂的应用,应用过程如下:将聚甲基丙烯

磺酸锂按照1.5g:10ml加入四氢呋喃中,在62℃下搅拌直至其完全溶解,得到前驱体溶液,抛光锂金属负极锂片,将前驱体溶液旋涂(前驱体溶液旋涂的环境为ar氛围,o2<0.1ppm,h2o<0.1ppm)在金属锂片表面,涂覆完毕后室温下干燥25h,待四氢呋喃溶剂干燥后,原位固化干燥成厚度为30μm的膜,得到聚甲基丙烯磺酸锂保护的金属锂片。

52.具有pp

‑

so3li基功能性保护层的锂金属全电池制备与组装:制备正极,将用于电池正极的lifepo4,super p碳(timcal graphite&carbon)和聚偏二氟乙烯粘结剂以7:2:1的重量比在n

‑

甲基

‑2‑

吡咯烷酮(无水)中混合。将混合物在离心混合器(thinky are

‑

300)中充分搅拌30分钟,直到形成均匀的浆料。然后把浆料浇铸在厚度为50μm的al箔上,在60℃下真空干燥12h,并切成直径为10mm的圆片。

53.使用标准cr2032纽扣电池在手套箱(ar氛围,o2<0.1ppm,h2o<0.1ppm)中组装电池。

54.其中,全电池包括上述制得具有pp

‑

so3li基功能性保护层的金属锂用作为负极,制备的lifepo4圆片作为正极,celgard 2500用作为隔膜,并将1m lipf6在ec/dec(1:1,v:v)中的溶液作为电解液。

55.实施例4一种锂电池负极保护聚甲基丙烯磺酸锂的制备,包括如下制备步骤:(1)将甲基丙烯磺酸溶解在水中,在冰浴和氮气条件下,加入2.2m氢氧化锂水溶液,氢氧化锂的摩尔量是甲基丙烯磺酸摩尔量的2.5倍,常温下反应23h,反应完成后往反应液中加入1.1m稀盐酸直到有固体析出,在充分搅拌后,过滤,收集固体得到甲基丙烯磺酸锂;(2)将步骤(1)合成的甲基丙烯磺酸锂,三乙基铝和固体催化剂加热至60℃反应23.8h,加入酸化乙醇终止反应,过滤,干燥后得到聚甲基丙烯磺酸锂;三乙基铝与固体催化剂的摩尔比例为240:1.1,固体催化剂的摩尔量是甲基丙烯磺酸锂摩尔量的8%,酸化乙醇的摩尔量是甲基丙烯磺酸锂摩尔量的2.5倍。

56.所述固体催化剂的制备过程为:a.在氩气保护下,往容器中加入无水氯化镁、正庚烷及正丁醇,升温至88℃,搅拌反应3.1h,然后降温至59℃之后再加入二氧化硅,继续搅拌反应3h,反应完成后抽滤收集固体得到mgcl2/sio2复合载体;无水氯化镁、正庚烷、正丁醇及二氧化硅之间的加入比值为1.1mol:5ml:3.9mol:0.8mol;b.在氩气保护下,往容器中加入mgcl2/sio2复合载体、四氯化钛和正庚烷,在88℃下反应1.9h,反应完成后趁热过滤并用正己烷洗涤,后干燥,得到固体催化剂;mgcl2/sio2复合载体、四氯化钛及正庚烷4.9mol:5mol:49ml。

57.所述的锂电池负极保护聚甲基丙烯磺酸锂的应用,应用过程如下:将聚甲基丙烯磺酸锂按照1.2g:10ml加入四氢呋喃中,在60℃下搅拌直至其完全溶解,得到前驱体溶液,抛光锂金属负极锂片,将前驱体溶液旋涂(前驱体溶液旋涂的环境为ar氛围,o2<0.1ppm,h2o<0.1ppm)在金属锂片表面,涂覆完毕后室温下干燥24h,待四氢呋喃溶剂干燥后,原位固化干燥成厚度为20μm的膜,得到聚甲基丙烯磺酸锂保护的金属锂片。

58.具有pp

‑

so3li基功能性保护层的锂金属对称电池制备与组装:将两个具有pp

‑

so3li基功能性保护层的锂金属用作对称电极,celgard 2500用作为隔膜,并将1m lipf6在ec/dec(1:1,v:v)中的溶液作为电解液,组装对称电池。

59.使用标准cr2032纽扣电池在手套箱(ar氛围,o2<0.1ppm,h2o<0.1ppm)中组装电池。

60.对比例1与实施例1的区别在于,负极片中未涂覆pp

‑

so3li基功能性保护层,其余步骤和参数均与实施例1相同。

61.表1各项目与所制备得到锂电池的评价参数结论:全电池(实施例1)中:在0.5c倍率测试条件下,具有pp

‑

so3li基功能性保护层的锂金属比没有保护层的锂金属组装的全电池具有最高比容量150mah g

‑1,比没有保护层的锂金属组装的锂电池具有的最高比容量137mah g

‑1更高,循环更加稳定;在2c倍率测试条件下,具有pp

‑

so3li基功能性保护层的锂金属比没有保护层的锂金属组装的全电池具有最高比容量120mah g

‑1,比没有保护层的锂金属组装的锂离子电池具有的最高比容量106mah g

‑1更高,循环更加稳定。

62.对称电池(实施例4)中:具有pp

‑

so3li基功能性保护层的锂金属比没有保护层的锂金属组装的对称电池能稳定循环更长时间,具有更小的过电位。pp

‑

so3li基功能性保护层确实能有效保护锂金属负极,使其具有更小的过电位和更佳的循环稳定性,这对于锂金属负极在电池中的应用具有实际意义。

63.图1是对比例1裸露的锂负极组装的锂对称电池循环后,锂金属表面的硫元素的xps分析图谱;从s2p的峰位置,可以判断出具有pp

‑

so3li功能性保护层的锂负极循环后表面有磺酸锂生成,磺酸锂对致密sei膜的形成具有促进作用,在锂负极金属表面生成致密的sei膜有利于抑制锂枝晶的生成。

64.图2是对比例1裸露的锂负极组装的锂对称电池循环后,锂负极的截面sem照片;从图中可以看出经过循环后,锂负极表面生成了明显的枝晶。

65.图3是实施例1具有pp

‑

so3li功能性保护层的锂负极组装的锂对称电池循环后,带有pp

‑

so3li功能性保护层的锂负极的截面sem照片;从图中可以看出锂负极表面的pp

‑

so3li功能性保护层有效的抑制了锂枝晶的生长。

66.图4是裸露的锂金属负极(对比例1)和带有pp

‑

so3li功能性保护层的锂负极(实施例1)的锂对称电池在1ma cm

‑2,1mah cm

‑2的测试条件下的电化学循环性能对比图;黑色实线表示裸露的锂金属负极(对比例1)的锂对称电池,灰色的虚线表示带有pp

‑

so3li功能性保护层的锂负极的锂对称电池,实施例1提供的锂负极表面的pp

‑

so3li基功能性保护层,有效的降低了提升了锂对称电池的过电位,并且大幅提升了电池的循环稳定性。

67.图5是裸露的锂负极(对比例1)和具有pp

‑

so3li功能性保护层的锂负极(实施例1)组装的电池在0.5c下的循环性能对比图;五角星曲线表示具有pp

‑

so3li功能性保护层的锂负极,磷酸铁锂正极组装的锂离子电池,方框表示裸露的锂负极和磷酸铁锂正极组装的锂

离子电池。

68.图6是裸露的锂负极(对比例1)和具有pp

‑

so3li功能性保护层的锂负极(实施例1)组装的电池在2c下的循环性能对比图;五角星曲线表示具有pp

‑

so3li功能性保护层的锂负极,磷酸铁锂正极组装的锂离子电池,方框表示裸露的锂负极和磷酸铁锂正极组装的锂离子电池。

69.图5与图6表明在不同的倍率下,具有pp

‑

so3li功能性保护层的锂负极与磷酸铁锂正极组装的电池具有更高的比容量和稳定性,本发明的pp

‑

so3li功能性保护层对锂离子电池的循环性能具有有效的改善。

70.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

71.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1