一种茂金属聚乙烯薄膜组合物的制作方法

1.一种茂金属聚乙烯薄膜组合物,属于茂金属聚乙烯组合物材料技术领域。

背景技术:

2.茂金属聚乙烯具有优异的耐冲击性能、薄膜光学性能等,可广泛应用于薄膜、管材、瓶盖等各种应用领域,其中薄膜是茂金属聚乙烯的主要用途。但由于其分子量分布较窄,在高速加工时易出现熔体破裂的问题,导致薄膜光学性能、加工效率降低。

3.为改善茂金属聚乙烯薄膜料的加工性能,一般采用共混宽分子量分布聚乙烯或者加入加工助剂母料的方式。其中,共混宽分子量分布的聚乙烯虽然有益于改善加工性能,但会降低茂金属聚乙烯薄膜料的性能优势,从而降低制品的综合性能。由于加工助剂母料的加入量较少,对综合性能影响较少,因此目前多通过采用加工助剂母料的方式改善茂金属聚乙烯的加工性能。

4.氟弹性体(ppa)是一种加工助剂,可被用来改善聚合物的加工性能,是目前普遍应用的加工助剂。目前商业化的氟弹性体是以氟聚合物为主的化合物,但对于茂金属聚乙烯加工性能的改善效果差异较大,虽然可改善加工但存在热稳定性差、发挥效果时间长等问题,导致加工效率低、产品质量变差。

技术实现要素:

5.本发明所要解决的技术问题是:克服现有技术的不足,提供一种热稳定性强、杂质含量少、生产效率高的茂金属聚乙烯薄膜组合物。

6.本发明解决其技术问题所采用的技术方案是:一种茂金属聚乙烯薄膜组合物,其特征在于:包括以下重量份的组分:茂金属聚乙烯 85~95份,加工助剂母料5~15份;其中,加工助剂母料包括以下重量份的组分:低密度聚乙烯树脂0.04~0.135份、茂金属线性低密度聚乙烯树脂10~20份、抗氧剂0.1~0.5份、加工助剂0.5~1份;其中,所述的加工助剂包括以下重量份的组分:氟弹性体45~60份、聚乙烯二醇35~55份、浮石粉5~6份。

7.加工助剂母料中,线性低密度聚乙烯作为基础树脂,能够保证在应用时对组合物材料提供良好的透明性及加工性;茂金属线性低密度聚乙烯树脂同时与线性低密度聚乙烯树脂、茂金属聚乙烯树脂以及加工助剂具有良好的互容性,因此能够提高上述的三种成分的分散效果,有利于降低加工难度,易于混合均匀,提高生产效率;同时茂金属线性低密度聚乙烯树脂能够降低母料整体粘度,避免母料在混合应用时粘附在加工设备表面降解,避免制品表面出现杂质,提高最终薄膜制品的表面质量以及内部均匀程度,避免局部杂质导致的易于断裂等问题;充分发挥两种成分各自特性的同时,降低氟弹性体引入导致的热稳定性差、分散效果差、质量降低等问题,保证加工助剂母料应用于薄膜、管材等的加工时对聚乙烯基材的透明性、冲击性及耐压性能影响较小,趋利避害,降低加工难度,提高加工性能。

8.优选的,所述的茂金属聚乙烯为己烯-1与1-辛烯中的一种与乙烯的茂金属催化共聚物。

9.优选的成分更适于上述的茂金属聚乙烯薄膜组合物内部各成分之间的配合,有利于在较短时间内实现加工助剂的良好分散,获得性能稳定或更优异的薄膜组合物。

10.进一步优选的,所述的茂金属线性低密度聚乙烯树脂与所述的茂金属聚乙烯的共聚单体相同。

11.充分发挥茂金属线性低密度聚乙烯树脂与茂金属聚乙烯同性相容的特性,提高加工助剂的改性性能。

12.优选的,所述的茂金属聚乙烯密度为0.920~0.935g/cm3,熔体质量流动速率为0.5~2.0g/10min。

13.更有利于加工助剂的分散效果,提高加工效率、加工性能。

14.优选的,所述的加工助剂中低密度聚乙烯树脂密度为0.90~0.95g/com3,熔体质量流动速率为1~2g/10min。

15.优选的低密度聚乙烯树脂具有更强的分散性,更利于与其他成分互容,发挥其提高透明度性能。

16.优选的,所述的加工助剂中茂金属线性低密度聚乙烯树脂密度为0.90~0.95g/com3,熔体质量流动速率为20~30g/10min。

17.优选的茂金属线性低密度聚乙烯树脂更有利于促进低密度聚乙烯树脂、茂金属聚乙烯与氟弹性体之间的相容性,提高加工性能。

18.优选的,所述的加工助剂热失重初始温度≥400℃且最终残留物含量≤5%;热稳定性时间为260℃,≥5min;氟含量10~15%。

19.限制热失重温度及残留物含量一方面可以保证弹性体中含有足够量利于加工的有效成分,另一方面可以控制无机物对于后期加工应用的不利影响,如能够降低最终产品中的杂质含量;氟含量是改善加工性能的一项重要条件,通过控制其含量可以综合成本和加工改善效果的需要。

20.优选的,所述的抗氧剂为常用的受阻酚类抗氧剂和亚磷酸酯类抗氧剂按重量比1:1混合而成的混合物。

21.上述的抗氧剂能够有效的避免母料制备过程中热、氧等不利因素带来的影响,保持树脂对热、氧的稳定性;同时也能够防止后期产生黑色杂质,提高薄膜组合物质量。

22.优选的,所述的氟弹性体为偏二氟乙烯和六氟丙烯的共聚物。

23.优选的氟弹性体与上述的组合物体系具有最佳的配合效果,与茂金属线性低密度聚乙烯树脂具有最佳的相容性能。

24.优选的,包括以下重量份的组分:90份,加工助剂母料10份;其中,加工助剂母料包括以下重量份的组分:低密度聚乙烯树脂85份、茂金属线性低密度聚乙烯树脂15份、抗氧剂0.3份、加工助剂0.7份。

25.优选的重量份组成具有最佳的薄膜透明性能、加工性能。

26.优选的,所述的加工助剂母料中低密度聚乙烯树脂与茂金属线性低密度聚乙烯树脂经过研磨为颗粒后混合后,与其他成分混合。

27.研磨后的低密度聚乙烯树脂与茂金属线性低密度聚乙烯树脂在制备过程中更容

易分散,降低加工难度,提高制备效率。

28.与现有技术相比,本发明所具有的有益效果是:利用低密度聚乙烯树脂、茂金属线性低密度聚乙烯树脂与氟弹性体之间的配合,实现加工助剂母料在茂金属聚乙烯中具备良好的分散性能、提高分散效率,通过降低茂金属聚乙烯薄膜组合物的金属粘附性来降低加工难度,提高生产效率,进一步的相当于降低生产成本;在产品中引入的杂质少,几乎对产品本身具备的优势性能无影响。

具体实施方式

29.下面结合实施例对本发明做进一步说明,实施例2是本发明的最佳实施例。

30.以下实施例中热稳定性时间的测试方法为,将ppa放入玻璃器皿中在不同温度和时间条件下进行加热,观察外观颜色变化情况,当由本色变黄或者变黑即热稳定性发生变化。

31.氟含量采用荧光元素分析仪进行测试,以下实施例中所用的氟弹性体为偏二氟乙烯和六氟丙烯的共聚物。

32.mfr测试按照gb/t3682.1-2018进行测试,采用的负载为2.16kg。

33.密度测试按照gb/t1033.1-2008进行测试。

34.实施例1一种茂金属聚乙烯薄膜组合物,成分包括茂金属聚乙烯90kg,加工助剂母料10kg。加工助剂母料成分见下表1。

35.其中,茂金属聚乙烯树脂为乙烯和己烯-1共聚物,密度为0.935g/cm3,熔体质量流动速率(mfr)为0.5g/10min。

36.茂金属线性低密度聚乙烯树脂(mlldpe)为乙烯和己烯-1共聚物,密度为0.92g/cm3,熔体质量流动速率(mfr)为20g/10min。

37.线性低密度聚乙烯树脂(ldpe)密度为0.92g/cm3,熔体质量流动速率(mfr)为10g/10min。

38.加工助剂成分见下表2。

39.其中,加工助剂热失重初始温度415℃,残留物含量4.3%,热稳定性时间6min,氟含量10.8%。该助剂主要由氟弹性体、聚乙烯二醇、浮石粉组成,氟弹性体45份,聚乙烯醇55份、浮石粉5份。

40.加工助剂母料的制备方法包括以下步骤:(1)ldpe与mlldpe颗粒研磨:将两种树脂放入研磨机中进行研磨,研磨成粉料。研磨温度控制在80℃,研磨后的粉料堆密度0.5g/cm3,粒径分布控制在60目左右。

41.(2)将ldpe与mlldpe粉料树脂与抗氧剂、加工助剂一起加入到在高速搅拌机中,混合温度40℃,低速混合2min,高速混合3min。

42.茂金属聚乙烯薄膜组合物的制备方法为:将茂金属聚乙烯与加工助剂母料加入到高速混合机低速和高速各混合1分钟,然后将混合均匀的物料加入到双螺杆挤出机中,熔融、塑化、挤出、造粒。造粒温度170~190℃,最高造粒温度190℃;螺杆长径比30:1,螺杆构造中包含1个剪切块。

43.实施例2

一种茂金属聚乙烯薄膜组合物,在实施例1的基础上,加工助剂母料成分见下表1;加工助剂成分见下表2。

44.其中,加工助剂热失重初始温度435℃,残留物含量3.0%,热稳定性时间10min,氟含量12.9%。

45.其他条件与实施例1相同。

46.实施例3一种茂金属聚乙烯薄膜组合物,在实施例1的基础上,加工助剂母料成分见下表1;加工助剂成分见下表2。

47.其中,茂金属聚乙烯树脂为乙烯和己烯-1共聚物,密度为0.918g/cm3,熔体质量流动速率(mfr)为1g/10min。

48.在茂金属聚乙烯薄膜组合物的制备方法中,混合时设置为在高速混合机中,高速与低速混合各2min,造粒时最高造粒温度设置为185℃。

49.其他条件与实施例1相同。

50.实施例4一种茂金属聚乙烯薄膜组合物,在实施例1的基础上,成分设置为茂金属聚乙烯95kg,加工助剂母料5kg。加工助剂母料成分见下表1;加工助剂成分见下表2。

51.其中,茂金属聚乙烯树脂为乙烯和辛烯-1共聚物,密度为0.92g/cm3,熔体质量流动速率(mfr)为2g/10min。

52.其他条件与实施例2相同。

53.对比例1一种茂金属聚乙烯薄膜组合物,加工助剂母料成分见下表1;加工助剂成分见下表2。

54.其中,茂金属线性低密度聚乙烯树脂(mlldpe)为乙烯和己烯-1共聚物,密度为0.933g/cm3,熔体质量流动速率(mfr)为5g/10min。

55.线性低密度聚乙烯树脂(ldpe)密度为0.92g/cm3,熔体质量流动速率(mfr)为0.3g/10min。

56.其中,加工助剂热失重初始温度369℃,残留物含量3.8%,热稳定性时间7min,氟含量14.2%。

57.加工助剂母料与茂金属聚乙烯薄膜组合物制备方法及其他条件与实施例2相同。

58.对比例2一种茂金属聚乙烯薄膜组合物,成分包括茂金属聚乙烯90kg,加工助剂母料10kg。加工助剂母料成分见下表1;加工助剂成分见下表2。

59.其中,茂金属聚乙烯树脂为乙烯和己烯-1共聚物,密度为0.935g/cm3,熔体质量流动速率(mfr)为0.5g/10min。

60.茂金属线性低密度聚乙烯树脂(mlldpe)为乙烯和己烯-1共聚物,密度为0.918g/cm3,熔体质量流动速率(mfr)为25g/10min。

61.线性低密度聚乙烯树脂(ldpe)密度为0.92g/cm3,熔体质量流动速率(mfr)为2.0g/10min。

62.其中,加工助剂热失重初始温度369℃,残留物含量3.8%,热稳定性时间7min,氟含

量14.2%。

63.加工助剂母料的制备方法包括以下步骤:(1)ldpe与mlldpe颗粒研磨:将两种树脂放入研磨机中进行研磨,研磨成粉料。研磨温度控制在90℃,研磨后的粉料堆密度0.37g/cm3,粒径分布控制在40目左右。

64.(2)将ldpe与mlldpe粉料树脂与抗氧剂、加工助剂一起加入到在高速搅拌机中,混合温度50℃,低速混合1min,高速混合2min。

65.茂金属聚乙烯薄膜组合物的制备方法为:将90kg茂金属聚乙烯与10kg加工助剂母料加入到高速混合机混合1分钟,将混合后的物料加入到双螺杆挤出机中,熔融、塑化、挤出、造粒。造粒温度180~210℃,最高造粒温度210℃;螺杆长径比25:1,螺杆构造中3段剪切块。

66.将茂金属聚乙烯与加工助剂母料加入到高速混合机低速和高速各混合1分钟,然后将混合均匀的物料加入到双螺杆挤出机中,熔融、塑化、挤出、造粒。造粒温度170~190℃,最高造粒温度190℃;螺杆长径比30:1,螺杆构造中包含1个剪切块。

67.对比例3一种茂金属聚乙烯薄膜组合物,在实施例2的基础上,成分包括茂金属聚乙烯95kg,加工助剂母料5kg。加工助剂母料成分见下表1;加工助剂成分见下表2。

68.其中,茂金属聚乙烯树脂为乙烯和己烯-1共聚物,密度为0.920g/cm3,熔体质量流动速率(mfr)为2.0g/10min。

69.茂金属线性低密度聚乙烯树脂(mlldpe)为乙烯和己烯-1共聚物,密度为0.918g/cm3,熔体质量流动速率(mfr)为25g/10min。

70.线性低密度聚乙烯树脂(ldpe)密度为0.92g/cm3,熔体质量流动速率(mfr)为2.0g/10min。

71.其中,加工助剂热失重初始温度351℃,残留物含量7.8%,热稳定性时间2min,氟含量10.2%。

72.加工助剂母料的制备方法与实施例2一致。

73.茂金属聚乙烯薄膜组合物的制备方法为:将茂金属聚乙烯与加工助剂母料加入到高速混合机低速和高速各混合1分钟,然后将混合均匀的物料加入到双螺杆挤出机中,熔融、塑化、挤出、造粒。造粒温度180~210℃,最高造粒温度210℃;螺杆长径比25:1,螺杆构造中包含3个剪切块。

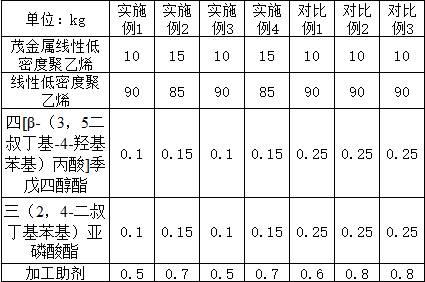

74.表1 加工助剂母料成分表

。

75.表2 加工助剂成分表。

76.性能测试将上述实施例与对比例所得包膜组合物材料分别采用ocs单层挤出吹膜机在210℃条件下进行吹膜,薄膜厚度30um。

77.杂质数量,通过观察10米薄膜中黑色或者黄色杂质的数量进行判定;薄膜表面变光滑时间,是指薄膜表面由“鲨鱼皮”变为光滑的时间。

78.薄膜纵向断裂伸长率按照gb/t 13022-1991进行测试。

79.测试结果见下表3。

80.表3 测试结果。

81.本发明通过限定树脂性能、加工助剂成分与性能,结合特定的制备方法,制备出了具有优异加工性能和力学性能的茂金属聚乙烯组合物。与对比例性能可以看出,本发明组

合物的茂金属聚乙烯薄膜料的加工性能得到明显提高,有利于后期提高生产效率、降低生产成本;制备薄膜中杂质的个数明显减少,避免了由于杂质产生造成薄膜性能下降的问题。根据实施例1~4,也可以看出,利用加工助剂母料中乙烯和己烯-1茂金属线性低密度聚乙烯,与乙烯和己烯-1茂金属聚乙烯树脂的组成与性质的相对应的特点,能够提高加工助剂在组合物中分散,进一步提高薄膜组合物的性能。

82.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1