一种木质素/PBAT复合材料及其制备方法与应用

一种木质素/pbat复合材料及其制备方法与应用

技术领域

1.本发明属于可生物降解高分子材料技术领域,具体涉及一种木质素/pbat复合材料及其制备方法与应用。

背景技术:

2.聚己二酸对苯二甲酸丁二酯,简称pbat,由对苯二甲酸、己二酸、1,4

‑

丁二醇经缩聚反应制得。pbat具有较高的断裂伸长率、良好的柔韧性、与pe相当的力学性能,并且具有良好的生物降解性能,在食品包装、农业和生物医学领域具有广泛前景。但是,尽管有许多潜在的应用,高成本、不耐辐射导致力学性能的削弱、耐水性差、气体阻隔性差等缺点仍然限制了其大范围应用,尤其是在包装和地膜领域。

3.木质素是一种存在于高等植物中的具有芳香环结构的天然有机高分子,储量大,来源丰富。木质素含有大量的苯环、酚羟基、醇羟基、羧基等官能团,具有优异的抗紫外和抗老化性能[green chem.,2015,17(1):320]。近年来,为解决传统塑料对环境造成的严重污染,同时出于对石化资源日趋枯竭的担忧以及对生物质资源利用的重视,利用生物质改性可降解塑料成为研究热点。因此,利用木质素改性pbat,赋予pbat优良的抗紫外性能,同时降低pbat相关产品的生产成本,实现木质素的高值化利用,对于推动生物质资源的有效利用及高分子材料的绿色化发展具有重要意义。

[0004]

木质素分子中含有大量的多酚和醌式结构使其极易团聚,与聚合物基体相容性差并且不易分散,直接将木质素引入pbat基体中必然会导致木质素与pbat基体严重的相分离,对材料性能造成严重负面影响。虽然国内外已有大量木质素与pbat共混制备复合材料的研究报道,目前依然存在两个问题:1、所制备的木质素改性pbat复合材料力学性能下降严重;2、木质素改性过程繁琐,无法有效降低成本。在木质素改性pbat领域,qianqiu xing等人[acs sustainable chem.eng.2017,5,10342

‑

10351]将pbat与生物基油酸或10

‑

十一烯酸修饰的木质素共混,并通过压缩成型将所得复合材料加工成薄膜,所得复合材料抗紫外性能有提高,但木质素负载量低,无法有效降低成本,并且力学性能无改善。tong

‑

qi yuan等人[acs sustainable chem.eng.2020,8,5338

‑

5346]通过采用甲基化木质素与pbat共混以及添加马来酸酐接枝的pbat作为相容剂等两种策略来提高pbat与工业木质素之间的界面相容性,两种方法制备的复合材料中木质素含量达到了40%~60%,但力学性能较差,难以实际应用。施晓旦等人的专利cn106832801b公布了[一种木质素改性pbat生物降解塑料及其制备方法],将木质素与pbat以及加工助剂直接共混,没有解决木质素与pbat界面相容性差的问题,所得复合材料断裂伸长率降低、韧性偏差。

[0005]

因此,要想制备优异力学性能的木质素/pbat复合材料,迫切需要解决木质素在pbat基质中的分散性不好、与pbat的界面相容性差等基础科学问题。

技术实现要素:

[0006]

为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种木质素/

pbat复合材料。

[0007]

本发明的另一目的在于提供上述一种木质素/pbat复合材料的制备方法。

[0008]

本发明的再一目的在于提供上述一种木质素/pbat复合材料的应用。

[0009]

本发明目的通过以下技术方案实现:

[0010]

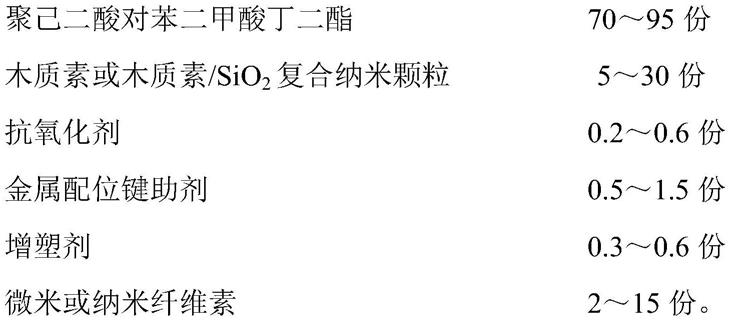

一种木质素/pbat复合材料,由以下质量百分数的组分制备而成:

[0011][0012][0013]

优选地,所述木质素/pbat复合材料,由以下质量百分数的组分制备而成:

[0014][0015]

更优选地,所述木质素/pbat复合材料,由以下质量百分数的组分制备而成:

[0016][0017]

更进一步优选地,所述木质素/pbat复合材料,由以下质量百分数的组分制备而成:

[0018][0019]

或由以下质量百分数的组分制备而成:

[0020][0021]

所述pbat为本领域公知的聚己二酸对苯二甲酸丁二酯,为己二酸、对苯二甲酸和1,4

‑

丁二醇的三元共聚物。

[0022]

优选地,所述木质素可为造纸工业中碱法制浆所得到的碱木质素,或木质纤维素发酵制乙醇提取的酶解木质素,或有机溶剂法从木质纤维素中提取的有机溶剂木质素中的一种或多种。

[0023]

优选地,所述木质素/sio2复合纳米颗粒的制备方法为:将纳米二氧化硅在乙醇/水混合体系中超声预分散,碱性条件下加入木质素,搅拌条件下加酸调节ph至酸性,共沉反应后进行陈化、离心过滤并洗涤沉淀物,然后采用红外干燥法进行干燥,或在陈化后采用喷雾干燥法对样品进行干燥,最终制备出复合纳米颗粒。

[0024]

优选地,所述木质素与sio2的质量比为90:10~70:30。

[0025]

更优选地,所述ph为2~7,进一步优选为3~5。

[0026]

更优选地,所述陈化时间为0.5~4h,进一步优选为1~2h。

[0027]

更优选地,所述陈化温度为20~100℃,进一步优选为30~80℃,更进一步优选为40~70℃。

[0028]

更优选地,所述乙醇/水混合体系中乙醇和水的质量比为1:1~3:2。

[0029]

优选地,所述抗氧化剂为丁基羟基茴香醚、二丁基羟基甲苯、四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、特丁基对二苯酚、亚磷酸苯二异癸酯、季戊四醇双亚磷酸酯和3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸甲酯中的至少一种。

[0030]

优选地,所述金属配位键助剂为草酸锌、醋酸锌、甲基丙烯酸锌、乙酰丙酮锌、乙酰丙酮铁、草酸铁、醋酸铁和醋酸钙中的至少一种。

[0031]

更优选地,所述金属配位键助剂为草酸铁、草酸锌、乙酰丙酮锌、甲基丙烯酸锌、醋酸锌和乙酰丙酮铁中的至少一种。

[0032]

优选地,所述增塑剂为三醋酸甘油酯、环氧大豆油、乙酰柠檬酸三正丁酯、柠檬酸三乙酯和柠檬酸三丁酯中的至少一种。

[0033]

优选地,所述微米纤维素为碱法制浆所得的微米级纤维素;所述纳米纤维素为tempo氧化预处理与机械处理制备的纤维素纳米纤丝(cnf)、硫酸水解木浆纤维制备的纤维素纳米晶体(cnc)和细菌纤维素中的至少一种。

[0034]

上述一种木质素/pbat复合材料的制备方法,包括以下步骤:

[0035]

将pbat、木质素或木质素/sio2复合纳米颗粒、抗氧化剂、金属配位键助剂、增塑剂、微米或纳米纤维素同时加入塑料搅拌机中,常温混合,出料,得到预混料;再把预混料加入双螺杆挤出机中,共混挤出,造粒,得到木质素/pbat复合材料。

[0036]

优选地,所述常温混合的时间为5~20min。

[0037]

优选地,所述双螺杆挤出机的加工温度为120~190℃,进一步优选为130~180℃,更进一步优选为140~160℃。

[0038]

优选地,所述双螺杆挤出机的速度为15~50rpm,进一步优选为20~40rpm。

[0039]

上述一种木质素/pbat复合材料在地膜和塑料袋领域中的应用。

[0040]

本发明通过在pbat中添加木质素和添加剂,在木质素与pbat相界面间构建非共价键连接的金属配位键,该金属配位键不仅能促进木质素颗粒在pbat基体中更均匀地分散,还能提高木质素与pbat之间的界面相容性,增强木质素与pbat之间的界面结合力。微米或纳米纤维素的引入可以进一步增强木质素与pbat之间构建氢键桥联作用,进一步提高界面结合力。由于木质素与pbat界面结合力提高,同时木质素与pbat分子链上的亲水极性官能团如羟基、羧基等发生部分酯化反应而使复合材料的亲水性减弱,从而实现复合材料增强增韧的同时提高疏水性,克服了因木质素与pbat之间相容性差导致的力学性能差以及pbat水汽阻隔性差的问题。

[0041]

本发明方法可通过调节复合材料中木质素、抗氧剂、金属配位键助剂、增塑剂和微米或纳米纤维素的用量获得不同力学性能及疏水性的复合材料,拉伸强度可为9~40mpa,断裂伸长率为135~700%,水静态接触角为80~110

°

。

[0042]

与现有技术相比,本发明具有以下优点及有益效果:

[0043]

1、本发明利用木质素副产物为原料,通过对木质素的聚集微结构调控,制备亲疏水极性可控的木质素纳米颗粒,在复合材料基体中构建纳米微相分离结构;同时利用木质素自身大量的羧基等含氧极性官能团,借助微米或纳米纤维素及金属配位键助剂的作用,在木质素与pbat相界面间构建氢键、配位键等动态键连接,提高界面作用力,促进木质素在聚合物中的分散和应力传递,实现复合材料同时增强和增韧,解决木质素与聚合物相容性差、不易分散的难题。

[0044]

2、本发明利用木质素本身的两亲性结构特征,制备亲疏水极性可控的木质素纳米颗粒,调控pbat复合材料的耐水性及水蒸气阻隔性能。

[0045]

3、本发明通过在木质素与pbat相界面构建更强的界面动态键作用,同时利用木质素的紫外屏蔽及抗老化功能,调控降解性能,提高pbat复合材料户外使用的耐候性,延缓降解速度。

具体实施方式

[0046]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0047]

本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

[0048]

实施例1

[0049]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的碱木质素粉末、5份纳米纤维素、0.3份草酸铁、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0050]

实施例2

[0051]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的碱木质素粉末、2份纳米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.5份草酸锌、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0052]

实施例3

[0053]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的酶解木质素粉末、5份纳米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.5份乙酰丙酮锌、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0054]

实施例4

[0055]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的酶解木质素粉末、8份微米纤维素、0.5份甲基丙烯酸锌、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0056]

实施例5

[0057]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的碱木质素粉末、5份微米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四

醇酯、0.5份醋酸锌、0.3份柠檬酸三丁酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0058]

实施例6

[0059]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的有机溶剂法所得木质素粉末、8份纳米纤维素、0.2份特丁基对二苯酚、0.5份醋酸锌、0.3份柠檬酸三丁酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为50rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0060]

实施例7

[0061]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入80份干燥的pbat、20份干燥的碱木质素粉末、15份微米纤维素、0.3份草酸锌、0.2份特丁基对二苯酚、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0062]

实施例8

[0063]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入80份干燥的pbat、20份干燥的酶解木质素粉末、8份微米纤维素、0.2份特丁基对二苯酚、0.6份醋酸锌、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0064]

实施例9

[0065]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入80份干燥的pbat、20份干燥的酶解木质素粉末、10份纳米纤维素、0.2份特丁基对二苯酚、0.6份乙酰丙酮铁、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0066]

实施例10

[0067]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干

燥的酶解木质素粉末、15份纳米纤维素、0.6份乙酰丙酮锌、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0068]

实施例11

[0069]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的碱木质素粉末、10份纳米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、1.5份醋酸锌、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0070]

实施例12

[0071]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的有机溶剂法所得木质素粉末、15份微米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、1.5份醋酸锌、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0072]

实施例13

[0073]

步骤1:将纳米二氧化硅在质量比为1:1的乙醇/水混合体系中超声预分散,碱性条件下加入碱木质素,其中纳米二氧化硅和碱木质素的质量比为20:80,搅拌条件下加酸调节ph至2,共沉反应后在20℃下陈化1h、离心过滤并洗涤沉淀物,然后采用红外干燥法进行干燥,或在陈化后采用喷雾干燥法对样品进行干燥,最终制备出木质素/sio2复合纳米颗粒。

[0074]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的木质素/sio2复合纳米颗粒、5份微米纤维素、0.5份甲基丙烯酸锌、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为15rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0075]

实施例14

[0076]

步骤1同实施例13。

[0077]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的木质素/sio2复合纳米颗粒、10份纳米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.8份乙酰丙酮锌、0.3份环氧大豆油,常温高速搅拌10min,得到

木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为15rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0078]

实施例15

[0079]

步骤1同实施例13。

[0080]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的木质素/sio2复合纳米颗粒、5份纳米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.8份乙酰丙酮锌、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为15rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0081]

实施例16

[0082]

步骤1:将纳米二氧化硅在质量比为2:3的乙醇/水混合体系中超声预分散,碱性条件下加入碱木质素,其中纳米二氧化硅和碱木质素的质量比为20:80,搅拌条件下加酸调节ph至7,共沉反应后在100℃下陈化4h、离心过滤并洗涤沉淀物,然后采用红外干燥法进行干燥,或在陈化后采用喷雾干燥法对样品进行干燥,最终制备出木质素/sio2复合纳米颗粒。

[0083]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的木质素/sio2复合纳米颗粒、20份纳米纤维素、0.6份醋酸锌、0.2份二丁基羟基甲苯、0.3份柠檬酸三乙酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为35rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0084]

实施例17

[0085]

步骤1同实施例16。

[0086]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的木质素/sio2复合纳米颗粒、8份纳米纤维素、0.1份特丁基对二苯酚、0.2份乙酰丙酮铁、0.1份三醋酸甘油酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0087]

实施例18

[0088]

步骤1同实施例16。

[0089]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的木质素/sio2复合纳米颗粒、15份纳米纤维素、0.1份特丁基对二苯酚、0.6份醋酸锌、0.1份三醋酸甘油酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/

pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0090]

实施例19

[0091]

步骤1同实施例16。

[0092]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的木质素/sio2复合纳米颗粒、15份纳米纤维素、0.8份乙酰丙酮铁、0.8份特丁基对二苯酚、0.6份三醋酸甘油酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0093]

实施例20

[0094]

步骤1同实施例16。

[0095]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的木质素/sio2复合纳米颗粒、5份微米纤维素、0.8份特丁基对二苯酚、1份草酸锌、0.6份三醋酸甘油酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0096]

实施例21

[0097]

步骤1同实施例16。

[0098]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的木质素/sio2复合纳米颗粒、15份纳米纤维素、0.6份特丁基对二苯酚、1份甲基丙烯酸锌、0.6份三醋酸甘油酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0099]

实施例22

[0100]

步骤1同实施例16。

[0101]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入55份干燥的pbat、45份干燥的木质素/sio2复合纳米颗粒、15份微米纤维素、0.6份二丁基羟基甲苯、1.5份草酸锌、0.6份柠檬酸三丁酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~160℃,双螺杆转速为50rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件

下硫化30min即可得到木质素/pbat复合塑料薄片。

[0102]

对比样

[0103]

质量份计,将100份干燥的pbat塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到纯pbat塑料薄片。

[0104]

对比例1

[0105]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的碱木质素粉末,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0106]

本对比例为5份木质素负载量下,未添加纤维素,未添加任何添加剂。

[0107]

对比例2

[0108]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入95份干燥的pbat、5份干燥的木质素粉末、0.3份特丁基对二苯酚、0.5份柠檬酸三乙酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0109]

本对比例为5份木质素负载量下,未添加纤维素,未添加金属配位键助剂。

[0110]

对比例3

[0111]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的木质素粉末,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0112]

本对比例为10份木质素负载量下,未添加纤维素,未添加任何添加剂。

[0113]

对比例4

[0114]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入90份干燥的pbat、10份干燥的木质素粉末、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份柠檬酸三丁酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0115]

本对比例为10份木质素负载量下,未添加纤维素,未添加金属配位键助剂。

[0116]

对比例5

[0117]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入80份干燥的pbat、20份干

燥的木质素粉末,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0118]

本对比例为20份木质素负载量下,未添加纤维素,未添加任何添加剂。

[0119]

对比例6

[0120]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入80份干燥的pbat、20份干燥的木质素粉末、15份微米纤维素、0.2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0121]

本对比例为20份木质素负载量下,未添加纤维素,未添加金属配位键助剂。

[0122]

对比例7

[0123]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的木质素粉末,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0124]

本对比例为30份木质素负载量下,未添加纤维素,未添加任何添加剂。

[0125]

对比例8

[0126]

步骤1同实施例13。

[0127]

步骤2:质量份计,在25℃条件下,向塑料搅拌机中依次定量加入70份干燥的pbat、30份干燥的木质素/sio2复合纳米颗粒、0.6份特丁基对二苯酚、0.6份三醋酸甘油酯,常温高速搅拌10min,得到木质素/pbat预混料;随后将木质素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度为120~140℃,双螺杆转速为25rpm,即可得到木质素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/pbat复合塑料薄片。

[0128]

本对比例为30份木质素负载量下,未添加纤维素,未添加金属配位键助剂。

[0129]

对比例9

[0130]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入55份干燥的pbat、45份干燥的木质素粉末,常温高速搅拌10min,得到木质素/纤维素/pbat预混料;随后将木质素/纤维素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/纤维素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa

的条件下硫化30min即可得到木质素/纤维素/pbat复合塑料薄片。

[0131]

本对比例为45份木质素负载量下,未添加纤维素,未添加任何添加剂。

[0132]

对比例10

[0133]

质量份计,在25℃条件下,向塑料搅拌机中依次定量加入55份干燥的pbat、45份干燥的木质素粉末、0.3份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、0.3份环氧大豆油,常温高速搅拌10min,得到木质素/纤维素/pbat预混料;随后将木质素/纤维素/pbat预混料经过双螺杆挤出机挤出造粒,控制挤出温度120~140℃,双螺杆转速为25rpm,即可得到木质素/纤维素/pbat复合塑料粒子;将塑料粒子在真空烘箱中50℃真空条件下干燥12h;最后再将干燥的木质素/pbat复合塑料粒子放入平板硫化机,在150℃、15mpa的条件下硫化30min即可得到木质素/纤维素/pbat复合塑料薄片。

[0134]

本对比例为45份木质素负载量,未添加纤维素,未添加金属配位键助剂。

[0135]

将实施例和对比例的木质素/pbat复合塑料薄片制成符合gbt 1040

‑

2006标准的样条,采用mts万能试验机测试拉伸强度、断裂伸长率等力学性能数据,结果见表1。

[0136]

表1部分样品的拉伸测试结果

[0137]

样品断裂伸长率/%拉伸强度/mpa5%应变下的弹性模量/mpa实施例2694

±

2035.5

±

286.4实施例3672

±

3031.8

±

192.1实施例5679

±

4035.3

±

1.596.8实施例6622

±

5031.1

±

2108.9实施例9580

±

5025

±

1.5115实施例12450

±

3016

±

1125实施例18600

±

3028

±

2113实施例21415

±

3015

±

1.5123对比样717

±

2034.9

±

380.7对比例1580

±

3026.9

±

178.2对比例2610

±

2028

±

1.581对比例3490

±

6019.5

±

1104.6对比例4510

±

4021

±

0.5106对比例7280

±

6010

±

198对比例8320

±

5012

±

0.599

[0138]

从表1可见,相对于纯的pbat空白对比样,对比例1、3、7分别只添加5wt%、10wt%、30wt%碱木质素,其断裂伸长率和拉伸强度均有下降;与对比例相比,当在复合材料中引入纤维素和金属配位键助剂以及抗氧化剂和增塑剂之后,复合材料的拉伸性能和断裂伸长率均有明显提高。实施例2与对比例1相比,其拉伸强度和断裂伸长率分别提高31%和19%,5%应变下的弹性模量提高了10%。实施例3与对比例1相比,其拉伸强度和断裂伸长率分别提高19%和16%,5%应变下的弹性模量提高了18%。实施例5与对比例4相比,其拉伸强度与断裂伸长率分别提高了68%和33%,但5%应变下弹性模量下降了8%。实施例6与对比例4相比,其拉伸强度和断裂伸长率分别提高48%和22%,5%应变下弹性模量提高了3%。实施例12与对比例8相比,其拉伸强度和断裂伸长率分别提高33%和41%,5%应变下弹性模

量提高了26%。实施例21与对比例8相比,其拉伸强度和断裂伸长率分别提高25%和30%,5%应变下弹性模量提高了24%。

[0139]

对实施例和对比例的木质素/pbat复合塑料薄片,采用静态接触角测试仪来测试其水接触角数据,结果见表2。

[0140]

表2部分样品的静态接触角测试结果

[0141]

样品水静态接触角/

°

实施例2101.7实施例599实施例697实施例986实施例1281实施例2187对比样113.1对比例199.7对比例392.6对比例492.6对比例786.9

[0142]

从表2可见,相对于纯的pbat空白对比样,对比例1、3、7分别只添加5wt%、10wt%、30wt%碱木质素,水静态接触角都出现不同程度的下降。与对比例相比,当在复合材料中引入纤维素、金属配位键助剂以及抗氧剂和增塑剂之后,复合材料的静态水接触角有明显增大。实施例2与对比例1相比,当在复合材料中引入纳米纤维素、抗氧剂、金属配位键助剂以及增塑剂之后,复合材料的水静态接触角增大2

°

。实施例5与对比例4相比,当在复合材料中引入纤维素和金属配位键助剂之后,复合材料的水静态接触角增大6

°

。这主要得益于金属配位键助剂的引入,使得复合材料中的亲水性基团与环氧基团反应或在金属离子的存在下形成金属配位键,界面结合更紧密,从而使亲水性减弱。

[0143]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1