低介电玻纤增强PC/PPO复合材料及其制备方法

低介电玻纤增强pc/ppo复合材料及其制备方法

技术领域

1.本发明涉及玻纤增强pc复合材料改性技术领域,具体涉及一种低介电、高力学性能和熔体流动性能的玻纤增强pc/ppo复合材料及其制备方法,属于高分子材料改性技术领域。

背景技术:

2.第五代和第六代移动通信网络(5g/6g)将会使用超高电磁频率(30ghz~300ghz)的毫米波技术来传播电磁信号,以获得高速率、大容量和低时延的增强型网络服务。但毫米波的缺点是穿透力差、衰减大,容易受到周围材料的干扰、吸收影响,从而产生延迟、失真等问题,因此要求传播介质材料具有较低的介电常数(d

k

=2.80~3.20)和介电损耗(d

f

<5.00*10

‑3)。此外,5g/6g智能终端和基站将朝着微型化、轻薄化方向发展,要求其中应用的复合材料具有优良的力学性能和熔体成型加工性能,以成型制备高强度的薄壁结构部件。聚碳酸酯(pc)通过玻璃纤维增强后可进一步提高其刚性和强度,改善耐疲劳和耐应力开裂性等,被用于制备电子电气产品的外框、中框和基站天线罩等结构封装部件。但常用无碱玻璃纤维(e

‑

玻纤)增强pc复合材料,由于e

‑

玻纤具有较高的d

k

(6.80~7.10, 1mhz)和d

f

(6.00*10

‑3,1mhz),其填充导致pc的介电性能劣化。且e

‑

玻纤对pc树脂的增强效果不佳,难以满足5g/6g应用要求。

3.中国发明专利cn105440628b公开了一种增强阻燃pc/ppo复合材料及其制备方法,该复合材料包括以下质量份数的成分:pc为20~30质量份数;ppo为14.9~22质量份数;pc

‑

ppo嵌段共聚物为3~5.2质量份数;sebs接枝物为5~8质量份数;聚丙烯弹性体接枝物为5~8质量份数;氨基改性硅油为0.5~1质量份数;氨基硅烷偶联剂为0.5~1质量份数;玻璃纤维为20~30质量份数;复合阻燃剂为10.4~13质量份数;抗氧剂为0.3~0.4质量份数;光稳定剂为0.3~0.5质量份数。该复合材料具有良好的阻燃性能、力学性能和耐应力开裂性能,但由于采用了高介电的e

‑

玻纤,复合材料的介电性能劣化。

4.现有e

‑

玻纤增强pc复合材料的介电性能较差(d

k

=3.30~3.60,d

f

=9.00*10

‑3),难以满足5g/6g 对传播介质材料的应用要求。短切低介电玻璃纤维(d

‑

玻纤)的结构组成中含有较多的低极性组分,具有比e

‑

玻纤更低的d

k

(4.20~4.80,1mhz)和d

f

(1.00*10

‑3,1mhz),较适合用于电磁透波领域。专利wo2017203467a1使用d

‑

玻纤代替e

‑

玻纤来对pc进行增强改性,当玻纤含量同为20wt%时,复合材料的d

k

和d

f

分别降低4.2%和6.8%。可见,仅采用d

‑

玻纤代替e

‑

玻纤对pc进行改性,所得复合材料的d

k

和d

f

降低程度十分有限,仍不能满足5g/6g应用需要。

技术实现要素:

5.针对现有e

‑

玻纤增强pc复合材料的d

k

和d

f

较高、力学性能较低,以及常规技术制备的d

‑

玻纤增强pc/ppo复合材料的力学性能和熔体成型加工性能差,难以满足5g/6g应用要求的问题,本发明提供一种适用于5g/6g领域的具有较低d

k

和d

f

、优良力学性能和熔体成型

加工性能的低介电玻纤增强pc/ppo复合材料及其制备方法。

6.聚苯醚(ppo)的分子结构对称,无强极性基团,具有高力学强度和优异的介电性能(d

k

=2.58,d

f

=0.35*10

‑3~1.00*10

‑3,1mhz),是通用工程塑料中最低的,采用其对pc改性,可降低pc的d

k

和d

f

。但ppo的熔体粘度高,刚性很大,与pc、d

‑

玻纤的相容性也不佳,直接引入pc中,导致力学性能很差,需要改性后才能用于pc的改性。常规方法制备的d

‑

玻纤增强pc/ppo复合材料具有很低的熔体流动速率和较差的力学性能,在成型加工过程中也容易发生剥离和脱皮现象,严重限制了其应用。

7.聚苯乙烯(ps)树脂和氢化(苯乙烯

‑

丁二烯

‑

苯乙烯共聚物)接枝马来酸酐(sebs

‑

g

‑

mah)弹性体与ppo相容性良好,而且均是低极性聚合物,不会劣化ppo的介电性能。采用低熔体粘度的ps 和sebs

‑

g

‑

mah对ppo进行熔融共混改性,将ppo的熔体粘度降低至与pc相近的水平,有利于提高ppo与pc两相互容区的稳定性。sebs

‑

g

‑

mah组分在ppo与pc之间起到偶联剂的作用,改善两相的相容性。因此,将ppo改性后再与pc复合,用于d

‑

玻纤增强pc改性,能得到低介电、高力学性能的复合材料。

8.本发明先采用ps和sebs

‑

g

‑

mah对ppo进行熔融共混改性,得到低极性、熔体粘度与pc相近的改性ppo,再与短切低介电玻璃纤维复配改性pc,得到具有较低d

k

和d

f

、同时具有优良力学性能和熔体成型加工性能的玻纤增强pc/ppo复合材料。

9.本发明目的通过如下技术方案实现:

10.一种低介电玻纤增强pc/ppo复合材料,按质量百分比计,其原料配方由如下组分组成: 29.8%~41.5%的聚碳酸酯、29.7%~38.0%的改性聚苯醚、20.0%~40.0%的短切低介电玻璃纤维、0.1%~0.4%的抗氧剂、0.3%~0.6%的分散剂;

11.所述的改性聚苯醚通过如下方法制备:按质量百分比计,将55.0%~65.0%的聚苯醚、16.5%~22.5%的聚苯乙烯、15.0%~25.0%的马来酸酐接枝苯乙烯

‑

乙烯

‑

丁二烯

‑

苯乙烯共聚物和0.1%~0.4%的抗氧剂分散混合均匀后,经过熔融挤出,切粒,干燥后得到改性聚苯醚。

12.为进一步实现本发明目的,优选地,所述的短切低介电玻璃纤维的介电常数为4.20~4.80,介电损耗角正切值为≤1.00*10

‑3。

13.优选地,所述的低介电玻纤增强pc/ppo复合材料原料配方中的抗氧剂以及改性聚苯醚制备中的抗氧剂都为酚类抗氧剂和/或亚磷酸酯类抗氧剂。

14.优选地,所述的酚类抗氧剂为四(β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸)季戊四醇酯和/或β

‑

(4

‑ꢀ

羟基苯基

‑

3,5

‑

二叔丁基)丙酸正十八碳醇酯。

15.优选地,所述的亚磷酸酯类抗氧剂为四(2,4

‑

二叔丁基酚)4,4'

‑

联苯二亚磷酸酯和/或亚磷酸三(2,4

‑ꢀ

二叔丁基苯基)酯。

16.优选地,所述的分散剂为聚乙烯蜡或硅酮粉。

17.优选地,所述的干燥是在100~120℃下连续干燥8~12h;所述的熔融挤出和切粒是通过双螺杆挤出机进行。

18.优选地,所述的熔融挤出在双螺杆挤出机中进行,双螺杆挤出机各分区温度控制在200℃~295℃,螺杆转速为140~200r/min。进一步优选地,所述的双螺杆挤出机各分区温度控制在230℃~295℃,螺杆转速为140~180r/min。

19.所述的低介电玻纤增强pc/ppo复合材料的制备方法:按原料配方,将聚碳酸酯、改

617a;硅酮粉为凯杰塑料增韧材料有限公司产品,牌号kj

‑

b01。

32.实施例1

33.(1)控制总量为1kg,将质量百分比为55.0%的ppo、22.5%的ps、22.4%的sebs

‑

g

‑

mah和 0.1%的抗氧剂p

‑

epq混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在100℃下连续干燥 12h后得到改性ppo;双螺杆挤出机各分区温度为第一区:200℃,第二区:230℃,第三区:260℃,第四区:265℃,第五区:270℃,第六区:270℃,第七区:270℃,第八区:270℃,第九区:270℃,机头:275℃,螺杆转速为200r/min。

34.(2)控制总量为1kg,将质量百分比为41.5%的pc、38.0%的第(1)步制备的改性ppo、20.0%的d

‑

玻纤、0.2%的抗氧剂p

‑

epq和0.3%的聚乙烯蜡混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在110℃下连续干燥8h后得到低介电玻纤增强pc/ppo复合材料;双螺杆挤出机各分区温度为第一区:230℃,第二区:250℃,第三区:270℃,第四区:270℃,第五区:275℃,第六区: 275℃,第七区:275℃,第八区:275℃,第九区:280℃,机头:280℃,螺杆转速为180r/min。

35.实施例2

36.(1)控制总量为1kg,将质量百分比为60.0%的ppo、19.8%的ps、19.9%的sebs

‑

g

‑

mah、0.1%的抗氧剂p

‑

epq和0.2%的抗氧剂1010混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在110℃下连续干燥12h后得到改性ppo;双螺杆挤出机各分区温度为第一区:200℃,第二区:230℃,第三区:260℃,第四区:265℃,第五区:270℃,第六区:270℃,第七区:275℃,第八区:275℃,第九区:275℃,机头:280℃,螺杆转速为180r/min。

37.(2)控制总量为1kg,将质量百分比为35.0%的pc、34.2%的第(1)步制备的改性ppo、30.0%的d

‑

玻纤、0.1%的抗氧剂p

‑

epq、0.2%的抗氧剂1010和0.5%的聚乙烯蜡混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在120℃下连续干燥10h后得到低介电玻纤增强pc/ppo复合材料;双螺杆挤出机各分区温度为第一区:230℃,第二区:250℃,第三区:270℃,第四区:275℃,第五区:285℃,第六区:285℃,第七区:285℃,第八区:285℃,第九区:285℃,机头:290℃,螺杆转速为150r/min。

38.实施例3

39.(1)控制总量为1kg,将质量百分比为65.0%的ppo、16.5%的ps、18.3%的sebs

‑

g

‑

mah和 0.2%的抗氧剂p

‑

epq混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在120℃下连续干燥 8h后得到改性ppo;双螺杆挤出机各分区温度为第一区:200℃,第二区:230℃,第三区:260℃,第四区:270℃,第五区:275℃,第六区:275℃,第七区:275℃,第八区:275℃,第九区:275℃,机头:280℃,螺杆转速为160r/min;

40.(2)控制总量为1kg,将质量百分比为29.8%的pc、29.7%的第(1)步制备的改性ppo、40.0%的d

‑

玻纤、0.1%的抗氧剂p

‑

epq和0.4%的聚乙烯蜡混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在120℃下连续干燥8h后得到低介电玻纤增强pc/ppo复合材料;双螺杆挤出机各分区温度为第一区:230℃,第二区:250℃,第三区:270℃,第四区:275℃,第五区:285℃,第六区: 285℃,第七区:285℃,第八区:290℃,第九区:290℃,机头:295℃,螺杆转速为140r/min。

41.实施例4

42.(1)控制总量为1kg,将质量百分比为55.0%的ppo、19.6%的ps、25.0%的sebs

‑

g

‑

mah、0.2%的抗氧剂p

‑

epq和0.2%的抗氧剂1010混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在 120℃下连续干燥12h后得到改性ppo;双螺杆挤出机各分区温度为第一区:200℃,第二区:230℃,第三区:260℃,第四区:265℃,第五区:265℃,第六区:270℃,第七区:270℃,第八区:270℃,第九区:270℃,机头:270℃,螺杆转速为180r/min;

43.(2)控制总量为1kg,将质量百分比为40.0%的pc、34.3%的第(1)步制备的改性ppo、25.0%的d

‑

玻纤、0.1%的抗氧剂p

‑

epq、0.2%的抗氧剂1010和0.4%的硅酮粉混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在110℃下连续干燥10h后得到低介电玻纤增强pc/ppo复合材料;双螺杆挤出机各分区温度为第一区:230℃,第二区:250℃,第三区:270℃,第四区:275℃,第五区:280℃,第六区:280℃,第七区:285℃,第八区:285℃,第九区:285℃,机头:285℃,螺杆转速为160r/min。

44.实施例5

45.(1)控制总量为1kg,将质量百分比为64.5%的ppo、20.2%的ps、15.0%的sebs

‑

g

‑

mah、0.1%的抗氧剂p

‑

epq和0.2%的抗氧剂1010混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在 100℃下连续干燥8h得到改性ppo;双螺杆挤出机各分区温度为第一区:200℃,第二区:230℃,第三区:260℃,第四区:265℃,第五区:270℃,第六区:270℃,第七区:270℃,第八区:275℃,第九区:275℃,机头:280℃,螺杆转速为200r/min;

46.(2)控制总量为1kg,将质量百分比为37.5%的pc、31.7%的第(1)步制备的改性ppo、30.0%的d

‑

玻纤、0.2%的抗氧剂p

‑

epq、0.2%的抗氧剂1010和0.4%的聚乙烯蜡混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在120℃下连续干燥12h得到低介电玻纤增强pc/ppo复合材料。双螺杆挤出机各分区温度为第一区:230℃,第二区:250℃,第三区:270℃,第四区:275℃,第五区: 280℃,第六区:280℃,第七区:280℃,第八区:285℃,第九区:285℃,机头:290℃,螺杆转速为160r/min。

47.实施例6

48.(1)控制总量为1kg,将质量百分比为57.5%的ppo、21.5%的ps、20.7%的sebs

‑

g

‑

mah、0.1%的抗氧剂p

‑

epq和0.2%的抗氧剂1010混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在 120℃下连续干燥10h得到改性ppo;双螺杆挤出机各分区温度为第一区:200℃,第二区:230℃,第三区:260℃,第四区:265℃,第五区:270℃,第六区:270℃,第七区:270℃,第八区:270℃,第九区:270℃,机头:275℃,螺杆转速为180r/min;

49.(2)控制总量为1kg,将质量百分比为35.0%的pc、34.1%的第(1)步制备的改性ppo、30.0%的d

‑

玻纤、0.1%的抗氧剂p

‑

epq、0.2%的抗氧剂1010和0.6%的硅酮粉混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在110℃下连续干燥12h得到低介电玻纤增强pc/ppo复合材料;双螺杆挤出机各分区温度为第一区:230℃,第二区:250℃,第三区:270℃,第四区:280℃,第五区: 285℃,第六区:285℃,第七区:285℃,第八区:285℃,第九区:290℃,机头:290℃,螺杆转速为150r/min。

50.对比例1

51.以30.0%的d

‑

玻纤直接增强改性pc和ppo共混物所得复合材料作对比。控制总量为1kg,将质量百分比为35.0%的pc、34.2%的ppo、30.0%的d

‑

玻纤、0.1%的抗氧剂p

‑

epq、0.2%的抗氧剂1010 和0.5%的聚乙烯蜡混合均匀后,通过双螺杆挤出机熔融挤出,再切粒,然后在110℃下连续干燥10h 得到玻纤增强pc/ppo复合材料;双螺杆挤出机各分区温度

为第一区:230℃,第二区:250℃,第三区:270℃,第四区:280℃,第五区:285℃,第六区:285℃,第七区:285℃,第八区:290℃,第九区:290℃,机头:295℃,螺杆转速为150r/min。

52.对比例2

53.现市面上出售一种30wt%e

‑

玻纤增强pc复合材料,牌号为g

‑

3430h,其性能结果来自其产品技术数据表,以其作为对比例说明本发明制备的低介电玻纤增强pc/ppo复合材料具有更优良的介电性能和力学性能。

54.实施例1~6和对比例1中所用干燥方式为鼓风干燥,鼓风干燥机型号为dhg

‑

9070a(上海一恒科学仪器有限公司),所用双螺杆挤出机型号为lte26/40(德国labtech公司)。

55.将实施例1~6制备的低介电玻纤增强pc/ppo复合材料和对比例1的挤出粒料注塑(广东鸿利机器有限公司,型号为jph50)成标准样条,测得的性能结果如表1,相关测试方法如下:

56.介电常数和介电损耗:按astm

‑

d150标准测试,所用仪器为宽屏介电谱仪,型号为alpha

‑

anb (广州华裕电子服务公司),仪器电极直径为7.2mm,样品为注塑圆片,直径12.7mm,厚度1.0mm,室温下进行测试,测试频率为106~109hz。

57.拉伸强度:按astm d

‑

638标准测试,所用仪器为拉力试验机,型号为bti

‑

fr010th.a50(德国zwick roell公司),拉伸速率为50mm/min。

58.弯曲强度:按astm d

‑

790标准测试,所用仪器为万能材料试验机,型号为bti

‑

fr010th.a50 (德国zwick roell公司),采用三点弯曲模式,跨距为64mm,室温下以20mm/min的速率匀速弯曲样条至断开,或者弯曲强度达到最大值时停止。

59.缺口冲击强度:按astm d

‑

256标准测试,所用仪器为悬臂梁冲击试验机,型号为z5113(德国zwick roell公司),采用悬臂梁缺口冲击方式。

60.熔体流动速率:按astm d

‑

1238标准测试,所用仪器为熔体流动速率仪,型号为ceast

‑

7026(意大利ceast公司)。测试温度300℃,负荷1.2kg。

61.样品剥离和脱皮现象:在挤出成型加工过程中肉眼观察挤出料条的剥离、脱皮情况。

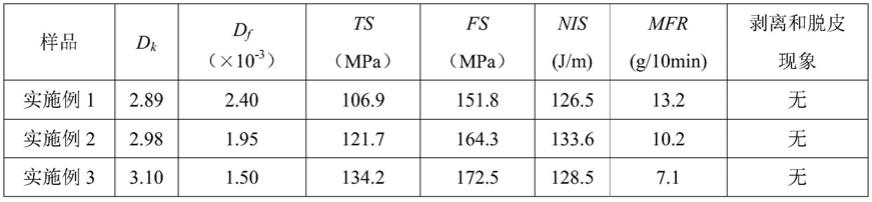

62.表1实施例1~6和对比例1~3的性能测试结果

[0063][0064][0065]

注:ts为拉伸强度,fs为弯曲强度,nis为缺口冲击强度,mfr为熔体流动速率。

[0066]

从表中实施例1~6的性能结果可以看出,本发明以d

‑

玻纤和改性ppo对pc进行改

性,所得低介电玻纤增强pc/ppo复合材料的d

k

和d

f

均较低,d

k

在3.10以下,d

f

在2.40

×

10

‑3以下,且力学性能和熔体成型加工性能好。以实施例2为例,其d

k

和d

f

与对比例1的相近,但力学性能和熔体成型加工性能明显改善,其拉伸强度、弯曲强度和缺口冲击强度分别提高22%、17%和61%,熔体流动速率提高325%,在挤出拉条过程中没有出现剥离和脱皮现象。这是因为对比例1中的ppo没有经过 ps和sebs

‑

g

‑

mah共混改性,ppo具有高刚性和高熔体粘度,与pc、d

‑

玻纤间的相容性也不好,导致复合材料的力学性能和熔体成型加工性能很差。

[0067]

实施例2的熔体流动速率与对比例2相近,但d

k

从3.41降低至2.98,降低幅度为13%;d

f

从9.00

ꢀ×

10

‑3降低至1.95

×

10

‑3,降低幅度达78%;拉伸强度、弯曲强度和缺口冲击强度分别提高13%、8%和52%。这是因为对比例2使用的e

‑

玻纤具有较高的d

k

和d

f

,会严重劣化pc的介电性能,且e

‑ꢀ

玻纤与d

‑

玻纤相比,在熔融成型加工过程中更容易发生断裂,玻纤保留长度较小,因而对基体树脂的增强效果较差。

[0068]

由上可知,本发明提供的低介电玻纤增强pc/ppo复合材料,克服了现有e

‑

玻纤增强pc复合材料的d

k

和d

f

较高、力学性能较低,以及常规技术制备d

‑

玻纤增强pc/ppo复合材料的力学性能和熔体成型加工性能差,难以满足5g/6g应用要求的缺点。其d

k

低至2.89~3.10,d

f

低至1.50

×

10

‑3~2.40

ꢀ×

10

‑3,较好地满足了5g/6g应用对于透波增强材料的介电性能要求(d

k

=2.80~3.20,d

f

<5.00*10

‑3)。同时其还具有优良的力学性能和熔体成型加工性能,符合5g/6g智能终端和基站微型化、轻薄化的发展趋势,具有广阔的应用价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1