一种工业生产三氟甲基次氟酸酯的装置及方法与流程

1.本发明涉及含氟中间体生产技术领域,尤其涉及一种工业生产三氟甲基次氟酸酯的装置及方法。

背景技术:

2.随着国内外含氟精细化学品的不断发展,三氟甲基次氟酸酯(cf3of)作为含氟中间体广泛应用于含氟和全氟单体的合成,如全氟甲基乙稀基醚、三氟甲基乙基醚、三氟甲基甲基醚等等。在以co和氟气为原料生产三氟甲基次氟酸酯的过程中,氟气不能完全反应,收集气中含有3%~5%的氟气,而氟气的活性非常强,因此,作为中间体的cf3of中的氟气必须降至1%及以下。

3.申请号89104118.4提供一种催化氟化制备氟氧基三氟甲烷的方法,该方法制得的产物不含有f2,不经任何分离即可直接用于要求cf3of中不含f2的场合。但是该方法中在二段催化反应器中使用的催化剂需要反复活化,工艺程序复杂,另外,所制得的cf3of含量仅达到78~85%,纯度偏低。

4.目前工业上使用的方法是利用液氮低温收集包括三氟甲基次氟酸酯、氟气、氟光气、四氟化碳、双-三氟甲基过氧化物在内的反应气,然后通过多次排气提纯三氟甲基次氟酸酯,使氟气含量控制在1%以下,但在排气提纯过程中将损失约40%左右的三氟甲基次氟酸酯。另外,由于物料气特殊,反应气无法进行物理精馏提纯。

技术实现要素:

5.针对现有技术存在的缺陷,本发明提出一种工业生产三氟甲基次氟酸酯的方法及配套装置,该方法将收集器排出的废气作为三氟甲基次氟酸酯的原料通入反应系统中进行再次利用,不仅减少废气直接外排尾气处理装置带来的损失,也降低了尾气处理装置的压力和环境污染的风险,同时提高产物收率,降低生产成本,具有良好的工业应用价值。

6.本发明提供如下技术方案:

7.一种工业生产三氟甲基次氟酸酯的装置,包括依次连接成闭路的收集器、加压泵、气柜、第一反应器和第二反应器。

8.下面对所述装置进行详细说明:

9.所述收集器包括外筒和内筒,所述外筒和内筒之间设有夹套空间,所述夹套空间填充有液氮;所述内筒为金属材质。其中,夹套空间内间歇式灌入液氮,为反应气提供冷量,通过控制收集器内的温度和压力(具体指控制收集器的内筒内的温度和压力),可实现反应气中三氟甲基次氟酸酯的分离提纯。金属材质的内筒使其在超低温和常温的反复变化过程中保持良好的强度和性能。

10.所述加压泵为耐氟气和耐酸加压泵,所述酸包括氢氟酸和盐酸等。由此,保证在含有氟气的情况下正常运行。

11.所述气柜为金属材质,且在使用前对所述气柜内表面进行除油脱脂处理。例如,利

用除污剂进行清洗。由此,避免废气中的氟气与油脂发生反应,降低氟气的回收量。

12.本发明所述工业生产三氟甲基次氟酸酯的装置的工作原理如下:

13.氟气和co在第一反应器内生成氟光气,氟光气和未反应完的氟气进入第二反应器,在镍单质的催化作用以及高温条件下发生反应,制得含有f2、cf2o、cf4、cf3oocf3及cf3of的混合气体。通过控制收集器的温度和压力,上述混合气体在收集器内进行分离提纯,纯化后的cf3of被富集在收集器内,从收集器排出的废气(含f2、cf2o、cf4、cf3oocf3及cf3of)在加压泵的作用下经气柜再返回至第一反应器中作为原料循环使用。

14.本发明还提供一种工业生产三氟甲基次氟酸酯的方法,包括以下步骤:

15.1)氟气和co经第一反应器进行第一反应后进入第二反应器,在镍单质的作用下进行第二反应,得到混合气体;

16.2)所述混合气体进入收集器在液氮的作用下进行三氟甲基次氟酸酯的分离提纯,排出的废气在加压泵的作用下经气柜再返回至第一反应器中循环使用;

17.3)随着废气不断的循环使用,废气中四氟化碳不断积累,当四氟化碳的质量浓度达到规定浓度时,所述废气被排放至尾气处理系统。

18.作为本发明优选的实施方式,氟气和co的摩尔比为(1.8~2.0):1;所述第一反应的温度为60~120℃。

19.所述第二反应的温度为200~450℃。

20.控制所述收集器内的压力为0~2.5mpa,温度为-196~-60℃。

21.控制所述气柜的压力为0~0.6mpa。

22.当收集器排出的废气中四氟化碳的质量浓度超过15%时,所述废气被排放至尾气处理系统。

23.本发明的有益效果包括:

24.本发明通过将收集器提纯过程中排放的废气回收,利用耐氟气加压泵转入气柜中,然后再作为三氟甲基次氟酸酯制备的原料通入反应装置,减少现有技术中废气直接外排尾气处理装置带来的损失,也降低了尾气处理装置的处理压力和环境污染的风险,降低生产成本,本发明生产的三氟甲基次氟酸酯纯度较高(85~92%),同时,收率相比于现有技术提高了10%~30%,具有良好的工业应用价值。

附图说明

25.图1是本发明提供的工业生产三氟甲基次氟酸酯的装置的结构示意图。

具体实施方式

26.以下实施例用于说明本发明,但不用来限制本发明的范围。

27.实施例1

28.如图1所示,本实施例提供一种工业生产三氟甲基次氟酸酯的装置包括:依次连接成闭路的反应器4、反应器5、收集器1、加压泵2和气柜3。

29.其中,收集器1包括外筒和内筒(图中未示出),所述外筒和内筒之间设有夹套空间,夹套空间内填充有液氮,所述内筒为金属材质。

30.加压泵为耐酸防腐蚀加压泵。

31.气柜为金属材质,且气柜内表面预先进行除油除酯处理。

32.本实施例提供一种工业生产三氟甲基次氟酸酯的方法,包括以下步骤:

33.1)氟气和co进入反应器4进行反应,然后进入反应器5在镍单质催化剂作用下进行反应,其中,氟气和co的摩尔比为(1.8~2.0):1,反应器4的温度为60~120℃,反应器5为负载镍单质催化剂的固定床反应器,反应器5的温度为200~450℃;

34.2)通过向收集器1的夹套空间间歇式灌入液氮,控制收集器1的内筒温度为-196~-60℃,压力为0~2.5mpa,反应器5排出的混合气体进入收集器1进行cf3of的分离提纯,从混合气体中分离出的cf3of收集在收集器1内,排出的废气通过加压泵2的作用下储存在气柜3中,然后以原料的形式再返回至反应器4中循环使用;控制所述气柜的压力为0~0.6mpa;

35.3)随着废气不断的循环使用,废气中四氟化碳不断积累,当收集器1排出的废气中四氟化碳的质量浓度超过15%时,所述废气被排放至尾气处理系统进行处理。

36.实施例2

37.本实施例用于说明本发明方法的效果。

38.条件1和条件2均采用实施例1提供的方法进行;现有技术与实施例1的区别在于,反应器5排出的混合气体进入收集器1进行cf3of的分离提纯,从收集器1中排出的废气直接进入碱洗排空,不进行循环。

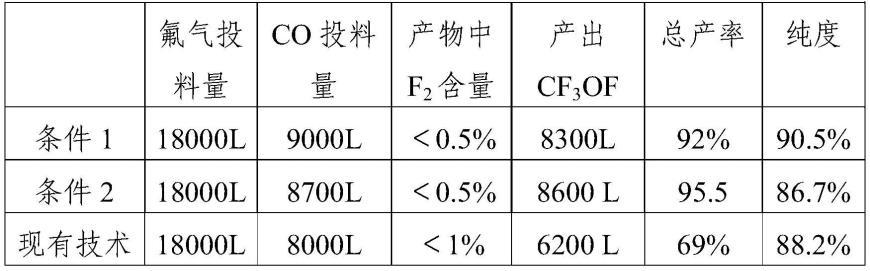

39.具体投料量及反应结果见表1。

40.表1

[0041][0042]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1