一种葡萄酒酿造发酵过程的温度智能化调节设备的制作方法

1.本发明涉及一种酿造设备,尤其涉及一种葡萄酒酿造发酵过程的温度智能化调节设备。

背景技术:

2.在进行葡萄酒进行酿造时,需要将葡萄置于酿造容器内,再置于阴凉厂房内,而葡萄在酿造发酵的过程中,具有一定的升温过程,使酿造容器内温度升高,若温度高于正常值,则酿造出的葡萄酒口感不达标,若厂房内部温度低,也将使酿造容器内温度低,若温度低于正常值,则发酵速度减慢,最终也导致酿造出的葡萄酒口感不达标,而目前在对酿造厂房进行温度控制时,很多都是采用整体厂房温度控制,但是采用这样的方式难以针对性的对酿造容器进行温度控制,使厂房内不同位置的酿造容器温度不一致,导致最终酿造出的葡萄酒口感不一致,且成本巨大。

3.因此,设计一种葡萄酒酿造发酵过程的温度智能化调节设备以解决上述问题。

技术实现要素:

4.为了克服目前在对葡萄酒进行酿造发酵时存在的酿造容器温度难以控制、控制温度的见效速度慢、不同位置的酿造容器温度不一致的缺点,本发明的技术问题:提供一种快速控制酿造容器内温度、控制温度的见效速度快、不同位置的酿造容器温度一致的葡萄酒酿造发酵过程的温度智能化调节设备。

5.本发明的技术实施方案是:一种葡萄酒酿造发酵过程的温度智能化调节设备,包括有车架,车架一侧设有立架,车架之间设有控制箱,立架一侧设有安装板,安装板为带有两个隔层的结构,车架近安装板一侧位置且远离立架一侧位置处设有支撑架;弧形架,弧形架设于支撑架远离安装板一侧位置处,且弧形架远离支撑架一侧位置处设有接触开关,弧形架一侧设有水位探头;包围装置,包围装置设于安装板近支撑架一侧位置处,包围装置用于包围住发酵罐;供热装置,供热装置设于安装板上一个隔层结构处,供热装置与包围装置连接,供热装置用于供应热源输入至包围装置内,使发酵罐升温;制冷装置,制冷装置设于安装板的另一个隔层结构处,制冷装置与包围装置连接,制冷装置用于制冷至包围装置内,使发酵罐降温;供液装置,供液装置设于安装板与车架之间,供液装置用于供应和分配比热容大的冷热两种温度区间的液体,供液装置分别与制冷装置和供热装置连接;探测装置,探测装置设于支撑架上,探测装置用于进入发酵罐内检测其内部温度。

6.可选地,包围装置包括有固定座,固定座分别设于安装板近支撑架一侧位置处,固定座上均转动式设有包围架,包围架远离安装板一侧位置处均设有密封件;入水管,入水管分别设于包围架上,且一侧入水管与制冷装置连接,另一侧入水管与供热装置连接;排冷电磁阀,排冷电磁阀设于包围架上,且其位于与制冷装置连接的入水管一侧位置处;排热电磁阀,排热电磁阀设于包围架上,且其位于与供热装置连接的入水管一侧位置处。

7.可选地,供热装置包括有第一金属管,第一金属管设于安装板的一侧隔层内,且同

位置处还设有涡流加热器,涡流加热器套于第一金属管上,一侧入水管与第一金属管连接;供热电磁阀,供热电磁阀设于第一金属管近供液装置一侧位置处,且供热电磁阀与供液装置连接。

8.可选地,制冷装置包括有第二金属管,第二金属管设于安装板的另一侧隔层内,且同位置处还设有半导体制冷片,半导体制冷片与第二金属管外周接触,另一侧入水管与第二金属管连接;供冷电磁阀,供冷电磁阀设于第二金属管近供液装置一侧位置处,且供冷电磁阀与供液装置连接。

9.可选地,供液装置包括有水泵,水泵设于安装板的隔层之间,水泵出水端与供冷电磁阀和供热电磁阀连接;水箱,水箱设于车架上,水箱数量为两组,且一侧水箱为冷液体区间位置,另一侧水箱为热液体区间位置,排冷电磁阀与冷液体区间的水箱连接,排热电磁阀与热液体区间的水箱连接;分流管,分流管设于水泵出水端,且分流管两侧分别设有进冷电磁阀和进热电磁阀,进冷电磁阀与冷液体区间的水箱连接,进热电磁阀与热液体区间的水箱连接。

10.可选地,探测装置包括有电动滑轨,电动滑轨设于支撑架之间,电动滑轨移动件上设有升降架;温度传感器,温度传感器设于升降架另一侧。

11.可选地,还包括有扩散装置,扩散装置包括有扩散环,扩散环设于升降架近温度传感器一侧位置处,且扩散环套在温度传感器外周;驱动电机,驱动电机设于升降架上近扩散环一侧位置处,且驱动电机输出轴通过扩散环之间通过机械传动连接。

12.可选地,还包括有传动装置,传动装置包括有齿带,齿带分别设于升降架两侧;传动齿轮,传动齿轮分别转动式设于固定座的固定件上,且齿带分别与相邻的传动齿轮配合,传动齿轮的轴连接处与固定座的轴连接处之间均设有齿轮传动组件。

13.可选地,控制箱包括有开关电源、dc

‑

dc电源模块和微控制器mcu,开关电源为温度智能化调节设备供电,dc

‑

dc电源模块上通过线路连接有电源总开关,微控制器mcu和dc

‑

dc电源模块之间通过电性连接,控制箱上设有数字按键、反转按键、制冷启动开关和制热启动开关,数字按键、反转按键、制冷启动开关和制热启动开关都与微控制器mcu通过电性连接,接触开关和水位探头都与微控制器mcu通过电性连接,温度传感器与微控制器mcu之间通过电性连接,微控制器mcu上连接有24c02电路,电动滑轨、排冷电磁阀、排热电磁阀、供冷电磁阀、供热电磁阀、进冷电磁阀、进热电磁阀、驱动电机、涡流加热器、半导体制冷片和水泵均与微控制器mcu通过外围电路连接。

14.有益效果是:1、本发明通过采用将探测装置伸入发酵罐内进行温度的检测的方式,能够在检测过中不需要人工伸手进行,避免人工手部的杂质掉落在发酵罐内影响葡萄酒生产的质量,且通过车架移动温度智能化调节设备的方式,能够使温度智能化调节设备快速就位至所需控温的发酵罐周围,提高机动性,同时避免传统需要手持很多的工具导致的费时费力。

15.2、本发明通过采用包围架包围住发酵罐外周的方式,并对其包围住的部分加注控温液体的方式,能够使发酵罐的温度控制速度加快,能够提高发酵罐的发酵质量,且效率高,不需要人工过多的操作。

16.3、本发明通过采用供液装置设置两个水箱的方式,能够有针对性的控制过高温度或者过低温度的发酵罐,能够有效利用上一次的剩余温度,降低供热装置和制冷装置的运

行负载,同时也能使包围架处的温度快速升高或降低。

附图说明

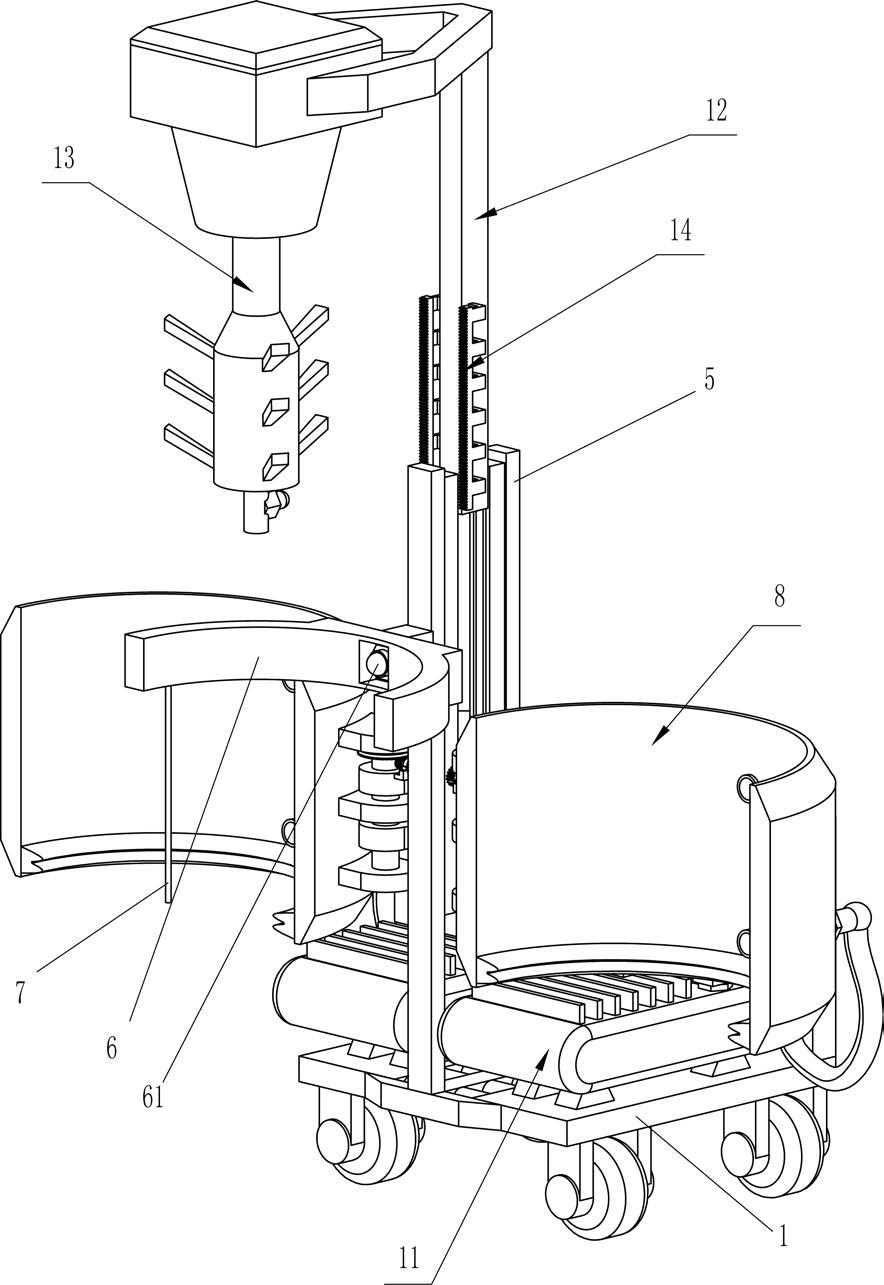

17.图1为本发明的第一种立体结构示意图。

18.图2为本发明的第二种立体结构示意图。

19.图3为本发明的第三种立体结构示意图。

20.图4为本发明的第四种立体结构示意图。

21.图5为本发明车架部分的立体结构示意图。

22.图6为本发明包围装置的第一种部分立体结构示意图。

23.图7为本发明包围装置的第二种部分立体结构示意图。

24.图8为本发明安装板的部分立体结构示意图。

25.图9为本发明供热装置的部分立体结构示意图。

26.图10为本发明制冷装置的部分立体结构示意图。

27.图11为本发明供液装置的部分立体结构示意图。

28.图12为本发明供液装置的部分局部立体结构示意图。

29.图13为本发明探测装置的部分立体结构示意图。

30.图14为本发明探测装置的部分局部立体结构示意图。

31.图15为本发明扩散装置的部分立体结构示意图。

32.图16为本发明传动装置的部分局部立体结构示意图。

33.图17为本发明的电路原理图。

34.图18为本发明的电路框图。

35.附图标记中:1_车架,2_立架,3_控制箱,4_安装板,5_支撑架,6_弧形架,61_接触开关,7_水位探头,8_包围装置,9_供热装置,10_制冷装置,11_供液装置,12_探测装置,81_固定座,82_包围架,83_密封件,84_入水管,85_排冷电磁阀,86_排热电磁阀,91_第一金属管,92_涡流加热器,93_供热电磁阀,101_第二金属管,102_半导体制冷片,103_供冷电磁阀,111_水泵,112_水箱,113_分流管,114_进冷电磁阀,115_进热电磁阀,121_电动滑轨,122_升降架,123_温度传感器,13_扩散装置,131_扩散环,132_驱动电机,14_传动装置,141_齿带,142_传动齿轮,143_齿轮传动组件。

具体实施方式

36.以下结合附图和具体实施例对本发明作具体的介绍。

37.实施例1一种葡萄酒酿造发酵过程的温度智能化调节设备,如图1

‑

5所示,包括有车架1、立架2、控制箱3、安装板4、支撑架5、弧形架6、接触开关61、水位探头7、包围装置8、供热装置9、制冷装置10、供液装置11和探测装置12,具体为:车架1上侧前方设有立架2,车架1下侧壁设有控制箱3,立架2后侧设有安装板4,安装板4为带有两个隔层的结构,车架1后侧设有支撑架5,支撑架5后侧中部设有弧形架6,弧形架6后侧中部设有接触开关61,弧形架6一侧设有水位探头7,安装板4后侧设有包围装置8,包围装置8用于包围住发酵罐,安装板4前侧右方的隔层结构处设有供热装置9,供热装置

9与包围装置8连接,供热装置9用于供应热源输入至包围装置8内,使发酵罐升温,安装板4前侧左方的隔层结构处设有制冷装置10,制冷装置10与包围装置8连接,制冷装置10用于制冷至包围装置8内,使发酵罐降温,车架1与安装板4之间设有供液装置11,供液装置11用于供应和分配比热容大的冷热两种温度区间的液体,供液装置11分别与制冷装置10和供热装置9连接,支撑架5上设有探测装置12,探测装置12用于进入发酵罐内检测其内部温度。

38.上述实施例在进行操作时,当需要在葡萄酒酿造发酵过程中对其温度进行快速检测和控制时,可以将温度智能化调节设备通过车架1进行移动,并启动电源总开关使温度智能化调节设备上电,并通过控制箱3内的数字按键对探测装置12的温度进行设定,推动温度智能化调节设备使包围装置8位于一个发酵罐的一侧,并通过弧形架6使其与发酵罐外周接触,使探测装置12位于发酵罐的上方,此时接触开关61也被触发,接触开关61被触发将带动探测装置12向下移动伸入到发酵罐内,使探测装置12对发酵罐内的葡萄酒温度进行检测,并通过控制箱3内的lcd显示屏进行显示,在根据检测其内部温度的数值后,可以判断是否对该发酵罐进行温度控制,若无需控制,则通过车架1推开温度智能化调节设备;若需要对发酵罐内部温度进行控制,则可以推动包围装置8进行工作,使包围装置8对发酵罐外周进行包围,并对其外周下部进行密封,此时可以通过微控制器mcu控制温度智能化调节设备的工作状态;若发酵罐内部温度高于正常温度,则通过控制箱3的制冷启动开关控制温度智能化调节设备进行工作,微控制器mcu将控制供液装置11和制冷装置10启动,使供液装置11吸取其冷区间的液体至制冷装置10部分,使制冷装置10对该液体进行制冷,并输入到包围装置8内,使液体注满包围装置8与发酵罐外周的位置,使制冷后的液体对发酵罐外周进行降温,从而对其内部进行降温,而探测装置12将实时对发酵罐内部温度进行检测,水位探头7也将对包围架82内的水位进行检测;若水位探头7检测到包围装置8内液体到满格后,且此时发酵罐内的温度依然过高时,水位探头7将直接通过微控制器mcu控制包围装置8启动,使包围装置8内的制冷后的液体排入到供液装置11冷区间的液体部分位置处,并控制供液装置11的功率,此时供液装置11和制冷装置10依旧处于工作状态,从而使包围装置8内的液体能够进行循环制冷,从而保持对发酵罐的降温工作;当探测装置12检测到发酵罐内的温度达到设定值时,探测装置12将通过微控制器mcu控制供液装置11和制冷装置10停止工作,此时可以通过控制箱3的反转按键控制探测装置12向上移动进行复位撤出发酵罐,同时微控制器mcu也将控制包围装置8进行排液,使包围装置8内的制冷后的液体排入到供液装置11冷区间的液体部分位置处,当水位探头7未检测到液体后,包围装置8将关闭,此时可以将包围装置8解除对发酵罐的包围状态,此时可以通过车架1撤出温度智能化调节设备到其他发酵罐位置处;若发酵罐内部温度低于正常温度,则通过控制箱3的制热启动开关控制温度智能化调节设备进行工作,微控制器mcu将控制供液装置11和供热装置9启动,使供液装置11吸取其热区间的液体至供热装置9部分,使制冷装置10对该液体进行加热,并输入到包围装置8内,如上述工作流程一致,则可以对发酵罐内部温度升高。

39.实施例2一种葡萄酒酿造发酵过程的温度智能化调节设备,如图6

‑

16所示,包围装置8包括有固定座81、包围架82、密封件83、入水管84、排冷电磁阀85和排热电磁阀86,具体为:安装板4后侧两方均设有固定座81,固定座81上均转动式连接有包围架82,包围架82后侧下部均设有密封件83,包围架82上侧均设有入水管84,左侧入水管84与制冷装置10

连接,右侧入水管84与供热装置9连接,左侧包围架82下方设有排冷电磁阀85,排冷电磁阀85与供液装置11冷区间连接,右侧包围架82下方设有排热电磁阀86,排热电磁阀86与供液装置11热区间连接。

40.上述实施例在进行操作时,可以旋转包围架82,使包围架82包围住发酵罐外周,密封件83将对包围架82与发酵罐下侧位置进行密封,制冷装置10或供热装置9将通过入水管84对包围架82进行供液,水位探头7将对包围架82内的水位进行检测,若水位探头7检测到包围架82内液体到满格后,且此时发酵罐内的温度依然过高时,或者在发酵罐内温度到达设定值时,微控制器mcu都将控制排冷电磁阀85启动,使包围架82内的制冷后的液体排入到供液装置11冷区间的液体部分位置处;反之,在对发酵罐进行升温处理时,微控制器mcu将控制排热电磁阀86启动如上述进行工作。

41.供热装置9包括有第一金属管91、涡流加热器92和供热电磁阀93,具体为:安装板4的右侧隔层内设有第一金属管91,右侧入水管84与第一金属管91上侧连接,安装板4的右侧隔层内设有涡流加热器92,涡流加热器92套在第一金属管91外周,第一金属管91下侧设有供热电磁阀93,供热电磁阀93与供液装置11连接。

42.上述实施例在进行操作时,当通过制热启动开关启动温度智能化调节设备后,涡流加热器92将开始工作,涡流加热器92将对第一金属管91进行加热,供热电磁阀93将开启,此时供液装置11将通过供热电磁阀93对第一金属管91内进行供液,使流经第一金属管91内的液体升温,再从右侧入水管84中输入到包围架82之间的位置处,使包围架82内充满热液对发酵罐进行升温。

43.制冷装置10包括有第二金属管101、半导体制冷片102和供冷电磁阀103,具体为:安装板4的左侧隔层内设有第二金属管101,左侧入水管84与第二金属管101上侧连接,安装板4的左侧隔层内设有半导体制冷片102,半导体制冷片102与第二金属管101外周接触,第二金属管101下侧设有供冷电磁阀103,供冷电磁阀103与供液装置11连接。

44.上述实施例在进行操作时,当通过制冷启动开关启动温度智能化调节设备后,半导体制冷片102将开始工作,半导体制冷片102将对第二金属管101进行加热,供冷电磁阀103将开启,此时供液装置11将通过供冷电磁阀103对第二金属管101内进行供液,使流经第二金属管101内的液体降温,再从左侧入水管84中输入到包围架82之间的位置处,使包围架82内充满冷液对发酵罐进行降温。

45.供液装置11包括有水泵111、水箱112、分流管113、进冷电磁阀114和进热电磁阀115,具体为:安装板4的两个隔层之间设有水泵111,车架1上设有两个水箱112,左侧水箱112为冷液体区间位置,右侧水箱112为热液体区间位置,水泵111出水端与供冷电磁阀103和供热电磁阀93连接,水泵111进水端设有分流管113,分流管113左侧设有进冷电磁阀114,分流管113右侧设有进热电磁阀115,进冷电磁阀114与左侧水箱112连接,进热电磁阀115与右侧水箱112连接,排冷电磁阀85与左侧水箱112连接,排热电磁阀86与右侧水箱112连接。

46.上述实施例在进行操作时,当通过控制箱3内的制冷启动开关启动温度智能化调节设备后,水泵111和进冷电磁阀114将启动,从而使水泵111通过进冷电磁阀114从左侧水箱112吸取液体,并通过分流管113和水泵111输入到供冷电磁阀103处,再经过半导体制冷片102进行降温,而从排冷电磁阀85处的液体将回流到左侧水箱112内;当通过控制箱3内的

制热启动开关启动温度智能化调节设备后,水泵111和进热电磁阀115将启动,从而使水泵111通过进热电磁阀115从右侧水箱112吸取液体,并通过分流管113和水泵111输入到供热电磁阀93处,再经过涡流加热器92进行升温,而从排热电磁阀86处的液体将回流到右侧水箱112内。

47.探测装置12包括有电动滑轨121、升降架122和温度传感器123,具体为:支撑架5之间设有电动滑轨121,电动滑轨121移动件上设有升降架122,升降架122上侧后方设有温度传感器123。

48.上述实施例在进行操作时,可以通过控制箱3内的数字按键对温度传感器123进行正常温度值的设定,当接触开关61被触发,接触开关61将通过微控制器mcu控制电动滑轨121启动,使电动滑轨121带动升降架122向下移动,从而使升降架122带动温度传感器123向下移动进入到发酵罐内进行温度的实时监测,并通过控制箱3内的lcd显示屏进行显示;当温度传感器123检测到发酵罐内的温度处于正常值区间时,可以通过控制箱3的反转按键控制电动滑轨121向上移动进行复位,若温度智能化调节设备内其余部分处于工作状态,则温度传感器123也将通过微控制器mcu控制其进入复位程序。

49.还包括有扩散装置13,扩散装置13包括有扩散环131和驱动电机132,具体为:升降架122上侧后方转动式连接有扩散环131,扩散环131套在温度传感器123外周,升降架122上侧后方设有驱动电机132,驱动电机132输出轴与扩散环131之间通过机械传动连接。

50.上述实施例在进行操作时,当接触开关61被触发时,升降架122向下移动,升降架122将带动扩散环131向下移动,从而使扩散环131伸入发酵罐内,此时驱动电机132将启动,驱动电机132将带动扩散环131旋转,从而使扩散环131对发酵罐内的物料进行混合,这样在对发酵罐进行温度控制时,可以加快发酵罐内的分子扩散,使温度均匀,使温度传感器123检测的温度区间更为精确。

51.还包括有传动装置14,传动装置14包括有齿带141、传动齿轮142和齿轮传动组件143,具体为:升降架122中部两侧均设有齿带141,固定座81的固定件上均转动式连接有传动齿轮142,传动齿轮142与分别与相邻的齿带141配合,传动齿轮142的轴连接处与固定座81的轴连接处之间均设有齿轮传动组件143,齿轮传动组件143为锥齿轮传动。

52.上述实施例在进行操作时,当升降架122上下移动时,齿带141将带动传动齿轮142旋转,使传动齿轮142通过齿轮传动组件143带动包围架82互为旋转,从而使包围架82能够自动包围和张开。

53.实施例3一种葡萄酒酿造发酵过程的温度智能化调节设备,如图17

‑

18所示,控制箱3包括有开关电源、dc

‑

dc电源模块和微控制器mcu,开关电源为温度智能化调节设备供电,dc

‑

dc电源模块上通过线路连接有电源总开关,微控制器mcu和dc

‑

dc电源模块之间通过电性连接,控制箱3上设有数字按键、反转按键、制冷启动开关和制热启动开关,数字按键、反转按键、制冷启动开关和制热启动开关都与微控制器mcu通过电性连接,接触开关61和水位探头7都与微控制器mcu通过电性连接,温度传感器123与微控制器mcu之间通过电性连接,微控制器mcu上连接有24c02电路,电动滑轨121、排冷电磁阀85、排热电磁阀86、供冷电磁阀103、

供热电磁阀93、进冷电磁阀114、进热电磁阀115、驱动电机132、涡流加热器92、半导体制冷片102和水泵111均与微控制器mcu通过外围电路连接。

54.上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1